Принцип работы бункера

Вращения от привода передается на центральную втулку бункера через ременную передачу и зубчатые пары – коническую и цилиндрическую.

Кожух бункера прикреплен к основанию днища, приваренного к верхней части корпуса. В корпусе на двух конических роликовых подшипниках смонтирована обойма, в которую вложена сменная втулка. Обойма шпонкой соединена с ведомым колесом, получающим вращение от общего привода.

Сменная втулка снабжена штифтовым ворошителем. Верхняя часть втулки представляет собой приемную часть конической формы, являющуюся продолжением днища кожуха.

Средняя производительность бункера и коэффициент заполнения

Выдача заготовок из бункера происходит неравномерно, поэтому его производительность характеризуется средней производительностью, замеренной за какой – то промежуток времени.

Коэффициент заполнения К3 представляет собой отношение производительности бункера Q к максимальной теоретической производительности QТ:

(1.1)

(1.1)

Средний коэффициент заполнения определяется по средней минутной производительности бункера:

(1.1, а)

(1.1, а)

Максимальная теоретическая производительность подсчитывается из предположения, что заготовки, вертикально расположенные над отверстием трубки западают в нее одна за другой сплошным потоком.

Время западания в трубку

где l – длина заготовки, см.; q – ускорение силы тяжести, см/сек2.

Тогда максимальная теоретическая производительность

шт/мин

шт/мин

Следовательно, коэффициент заполнения

(1.2)

(1.2)

Параметром, характеризующим изменение производительности во времени, является коэффициент «К» неравномерности выдачи заготовок из бункера. Этот коэффициент определяется, как отношение среднего времени tср выдачи m – ной партии заготовок:

(1.3)

(1.3)

Аналогично, коэффициент неравномерности минутной выдачи заготовок или неравномерности минутной производительности:

(1.4)

(1.4)

II.1 Цель работы

Определение указанной зависимости для выбора оптимальных оборотов центральной трубки бункера (имеется в виду, что с увеличением числа оборотов втулки возрастает интенсивность ворошения заготовок, что должно привести к повышению производительности бункера).

III .1 Цель работы

Выбор оптимального угла конусности приемной части трубки.

Исследование вибрационного бункерного

Загрузочного устройства

Цель работы

Ознакомление с методами вибрационного транспортирования деталей, методами их ориентирования в вибрационных устройствах, устройством вибрационных бункерно-ориентирующих механизмов и методикой их проектирования, исследование параметров вибрационного бункера.

Порядок выполнения работы

2.5.1 Ознакомиться с методами перемещения заготовок по вибрирующему лотку при симметричном и несимметричном законах колебательного движения лотка и перемещения деталей по эллиптической траектории.

2.5.2 Ознакомиться с методами и устройствами автоматического ориентирования деталей в вибрационных бункерах.

2.5.3 Ознакомиться с работой вибробункера и его конструкцией.

2.5.4 Выполнить эскиз бункера с показом его устройств:

· пружинной подвеской чаши бункера;

· ориентирующих устройств чаши бункера.

2.5.4 Регулированием напряжения питания вибратора подобрать наименьшее и набольшее напряжения, при которых обеспечивается надежная выдача деталей.

2.5.6 В выбранном интервале напряжений при 5 различных напряжениях определить минутные производительности бункера /при непрерывной его работе/, проводя опыты по 5 минут при каждом напряжении. При этом подсчитать:

а) количество выдаваемых за каждую минуту правильно ориентированной детали Q шт/мин.

б) количества сбрасываемых в бункер неверно ориентированных

деталей р1, р2 и р3 на каждом ориентирующем устройстве бункера за 5-минутный период при каждом режиме.

Результаты подсчетов занести в левую часть таблицы 2.1 (протокола испытаний):

Таблица 2.1

| U , В | Р |

шт. | Р шт. | | | Qср шт./мин | | |

| | | | | ||||||||

| Минуты | |||||||||||||||||||||

| 2 | 3 | 4 | 5 | ||||||||||||||||||

| U1 = Umin | |||||||||||||||||||||

| U2 | |||||||||||||||||||||

| U3 | |||||||||||||||||||||

| U4 | |||||||||||||||||||||

| U5 = | |||||||||||||||||||||

| Umax | |||||||||||||||||||||

2.5.7 Подсчитать и вписать суммарные количества заготовок å Q, выданные из бункера за 5-минутные периоды при каждом напряжении.

2.5.8 Подсчитать средние минутные производительности [шт/мин.], при каждом режиме.

2.5.9 Подсчитать для каждого режима количество подаваемых заготовок q1, q2, и q3 на каждом участке ориентирования за 5-минутный период, найденные из формул (1), - см. рис. 2.1. по суммарному å Q, как суммы:

q3= å Q + p3; q2= q3 + p2; q1= q2 + pi

2.5.10 Подсчитать коэффициенты заполнения К1, К2 и К3 по формулам (2а)-(4а)-см.рис.2.1.

2.5.11 Построить график зависимости средней производительности бункера от напряжения питания вибратора.

2.5.12. Построить график зависимости коэффициента заполнения от напряжения питания вибратора.

2.5.13 Построить точечную диаграмму изменения минутной производительности бункера при одном из значений напряжения питания вибратора (каждым студентом производится свое построение с 1, 2,.., 5-м режимом).

2.5.14 Замерить на бункере размеры, необходимые для поверочного расчета:

l3, t, R , y, l , d .

2.5.15 Произвести поверочный расчет бункера с использованием параметров 2.4.1, 2.4.2, 2.4.4, 2.4.6, 2.4.7, 2.4.14 и 2.4.10, придерживаясь следующей последовательности при расчете:

V3 ® Al ® tgg ® b ® y ® Mпр ® d.

Найденный диаметр пружинного стержня d сопоставить с принятым замеренным в конструкции исследуемого бункера.

2.5.16. Определить угол подъема a спирали лотка в чаше бункера по замеренным на бункере шагу спирали лотка и среднему его радиусу и подсчитать:

· критическое ускорение Sкр, превышение которого вызывает проскальзывание детали по лотку в период разгона.

· ускорение Sот отрыва заготовки от лотка.

Содержание отчета

Помимо изложения порядка выполнения работы, в работу включаются следующие материалы (с использованием ниже перечисленной литературы).

2.6.1 Назначение вибрационных загрузочных и транспортных устройств.

2.6.2 Схемы транспортирования заготовок по вибрирующему лотку при несимметричном законе его колебаний и критические ускорения.

2.6.3 Схема сил, действующих на деталь, лежащую на лотке, вибрирующем по симметричному закону, и критические ускорения лотка.

2.6.4 Схемы колебаний чаши вибробункера.

2.6.5 Схема перемещения деталей по эллиптической траектории.

2.6.6 Конструкции упругих подвесок вибробункеров.

2.6.7 Схемы дебалансных вибраторов.

2.6.8 Схемы автоматического ориентирования деталей в вибробункерах.

2.6.9 Конструкция исследуемого вибробункера с подробным показом ориентирующих устройств и конструкции пружинной подвески.

2.6.10 Протокол испытания по вышеприведенной форме (таблица 1).

2.6.12 Схема баланса производительности вибробункера с пpocтановкой всех величин q , p и K каждым студентом проводится своя схема с 1-м, 2-м, 5-м режимом. Анализ схемы.

2.6.12 График Qср = f ( U ) с анализом полученной зависимости.

2.6.13 График K = f ( U ) с анализом полученной зависимости.

2.6.14 Точечная диаграмма изменения минутной производительности для выбранного студентом режима работы бункера с обозначением пунктиром средней производительности.

2.6.15 Поверочный расчет вибробункера с сопоставлением найденного диаметра пружинных стержней подвески бункера с принятым диаметром на исследуемом вибробункере.

2.6.16 Подсчитанное значение критического ускорения проскальзывания в период разгона.

2.6.16 Подсчитанное значение критического ускорения отрыва.

2.6.17 Общие выводы с анализом результатов.

2.7 Контрольные вопросы

2.7.1 Что представляет собой вибрационные загрузочные и транс- портные устройства, их назначение и достоинства?

2.7.2 Как осуществляется транспортирование заготовок по колеблющемуся лотку при несимметричном и симметричном законе колебаний?

2.7.3 Как могут осуществляться винтовые колебания чаши вибробункера ?

2.7.4 Как выполняются упругие подвески вибробункера?

2.7.5 Как работают дебалансные вибробункеры?

2.7.6 Как осуществляется ориентирование деталей в вибробункерах ?

2.7.7 Чтo можно заключить из схемы баланса производительности вибробункера ?

2.7.8 Как зависит средняя производительность и коэффициент заполнения от напряжения питания?

2.7.9 Как определяются основные параметры бункера?

2.7.10 Общие выводы из работы.

Техника безопасности

При выполнении лабораторной работы с вибрационным бункером должны соблюдаться правила безопасности работ на действующем оборудовании: нельзя касаться токоведущих частей установки, без проверки состояния проводки установку не включать, при обнаружении неисправностей установку следует выключить и вызвать лаборанта.

Приложение

Содержание работы

3.1.1 Изучить конструкцию автомата для сверления заклепок.

3.1.2 Ознакомиться с устройствами автоматической загрузки и транспортирования, входящими в состав автомата.

3.1.3 Ознакомиться с механизмами питания, подачи сверла, и зажимным устройством автомата.

3.1.4 Ознакомиться с механизмом проверки наличия и глубины отверстия в заклепках.

3.1.5 Произвести эксперименты для определения цикла работы автомата.

3.1.6 Обработать результаты экспериментов и выполнить необходимые проверочные расчеты.

Порядок выполнения работы

Бункерного устройства

Эксперимент провести при непрерывной работе бункера в течении 5 минут. Количество деталей в бункере во время эксперимента должно быть не менее 50 штук и поддерживается постоянным.

Временной анализ работы автомата

Определить соотношение времени загрузки рабочей позиции автомата и вспомогательного времени в реальном цикле работы.

Содержание отчета

3.8.2 Цель работы.

3.8.2Эскиз распределительного вала с муфтой и кулачками.

3.8.3Эскиз продольного и поперечного разрезов бункера.

3.8.4Эскиз лотка-магазина.

3.8.5Схема работы планки питателя, прижимных призм и планки сброса (4 положения).

3.8.6Схема работы устройства контроля наличия и глубины отверстия в заклепки.

3.8.7 Круговая циклограмма работы механизмов автомата.

3.8.8 Развернутая циклограмма работы автомата.

3.8.2 Анализ экспериментальных и расчетных данных.

3.8.9 Выводы по работе.

3.9 Контрольные вопросы

3.9.1 Для чего предназначены муфта и кулачки распределительного вала?

3.9.2 Поясните принцип работы бункерного загрузочного устройства.

3.9.3 Из каких соображений выбираются форма и размеры вертикального лотка-магазина?

3.9.4 Каким моментам выполняемого цикла соответствуют изображенные взаимные положения планки питателя и прижимных призм?

3.9.5 Как контролируются наличие и глубина просверленного отверстия в заклепке?

3.9.6 Из каких соображений определяется допустимая скорость вращения диска в бункере для условий медленного перемещения заклепки?

3.9.7 Из каких соображений определяется допустимая скорость вращения диска в бункере для условий быстрого перемещения заклепки?

3.9.8 Как определяется скорость, начиная с которой выдача заготовки в лоток происходит по схеме быстрого перемещения?

3.9.9 В каком интервале находится допустимая скорость вращения диска?

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1. Рабинович А.Н. Автоматизация механосборочного производства /Изд. 2 – е, Киев: «Вища школа»,- 1969-429с.

2. Дудкин Е. В., Яковлев А. А. Автоматизация производственных процессов в машиностроении. Часть 1. «Автоматизация ориентирования, загрузки и транспортирования изделий;: Учеб. пособие /ВолгГТУ.: – Волгоград, 1996.-98 с.

ЛАБОРАТОРНАЯ РАБОТА № 4 (8)

ВАЛКОВЫЕ ЗАГРУЗОЧНЫЕ УСТРОЙСТВА

Цель работы

Изучение валковых загрузочных устройств, применяемых для загрузки штучными заготовками бесцентрово-шлифовальных станков. Исследование работы секционного загрузочного устройства.

Подпор, создаваемый валками

Достижение повышенной точности обработки цилиндрических заготовок на бесцентрово-шлифовальных станках требует создание подпора, т.е. осевого усилия, которое действует на столб заготовок, находящихся в зоне шлифования со стороны заготовок, находящихся в зоне шлифования со стороны заготовок, расположенных на валках.

При отсутствии подпора заготовки, поданные к кругам плотным потоком в зоне обработки, начинает расходиться, причем разрывы между ними увеличивается по мере прохождения рабочей зоны. При таком перемещении одиночной заготовки технологической базой служит наружная поверхность. Соприкасаясь с направляющим ножом станка и поверхностью ведущего круга в четырех теоретических опорных точках, цилиндрическая поверхность лишает заготовку четырех степеней свобод. Ведущий круг сообщает заготовке вращательное движение вокруг оси, выполняя роль поводка и поступательное - вдоль оси, выполняя роль перемещающей базы.

С уменьшением отношения длины заготовки к ее диаметру возрастает опасность перекоса заготовки как в момент ввода ее в зону между кругами и ножом, так и в процессе самого шлифования, вследствие уменьшения двойной направляющей базы и одностороннего приложения усилия подачи. В результате может быть искажена форма обработанной поверхности. Опыт производства подшипниковых колец показал, что хорошие результаты достигаются в тех случаях, когда торец кольца выполняет роль установочной технологической базы, а наружная поверхность- роль установочной технологической базы, а наружная поверхность – роль двойной или центрирующей базы. Это особенно важно в тех случаях, когда технические условия требуют перпендикулярности образующей кольца к ее торцу с высокой степенью точности. Непрерывность потока в рабочей зоне имеет одинаково большое значение как при обработке деталей типа подшипниковых колец, так и для деталей типа поршневых пальцев. Исследования разброса диаметральных размеров в партии поршневых пальцев, одновременно прошлифованных на бесцентрово-шлифовальном станке, показали, что наряду с прочими факторами, влияющими на разброс размеров, непрерывность потока является важнейшим. Для непрерывного потока в зоне шлифования необходим подпор со стороны входа заготовок в эту зону, чтобы исключить разрывы между заготовками в рабочей зоне. Валковые загрузочные устройства создают такой подпор.

Рисунок 4.5

При практических расчетах для определения максимальной величина подпора можно пользоваться формулой:

(4.11)

(4.11)

где  - число заготовок на валках.

- число заготовок на валках.

Рисунок 4.6

Величина подпора, создаваемого валковым устройством, определяется экспериментально с помощью тензометрического измерительного устройства, показанного на рис. 4.5. На станине валкового устройства неподвижно закреплен корпус 1 тензометрического измерительного устройства со втулкой 2. Во втулку 2 вмонтирован штифт 3 по посадке  . Левый конец штифта 3 касается транспортируемой детали, воспринимая усилие подпора, а правый конец находиться в контакте с концом с концом упругой консольной балки 4, закрепленной нижним концом неподвижно на корпусе 1 измерительного устройства. Деформация изгиба консольной балки под действием усилия подпора фиксируется двумя тензорезисторами R1=R2=200 Ом, наклеенными с противоположных сторон балки.

. Левый конец штифта 3 касается транспортируемой детали, воспринимая усилие подпора, а правый конец находиться в контакте с концом с концом упругой консольной балки 4, закрепленной нижним концом неподвижно на корпусе 1 измерительного устройства. Деформация изгиба консольной балки под действием усилия подпора фиксируется двумя тензорезисторами R1=R2=200 Ом, наклеенными с противоположных сторон балки.

Оба тензорезистора соединяются последовательно, образуя половину измерительного моста с точками с точками соединения 1, 2, 3 (рис.4.6). Совместно с постоянными резисторами R3=R4 тензорезисторы соединяются в измерительный мост, который подключается контактами 1 и 3 к усилителю, а контактами 2 и 4 – генератору стабилизированного переменного напряжения 96 вольт, и частота 7000 Гц) тензостанции ТА-5 (рис. 4.6).

В процессе работы измерительного устройства упругий элемент консольная балка изгибается усилием подпора, при этом его относительная деформация

(4.12)

(4.12)

На противоположных поверхностях упругого элемента наклеены два тензорезистора, относительная деформация которых

(4.13)

(4.13)

так как  =

=  ,

,

то сила тока в измерительной диагонали моста определиться по формуле

(4.14)

(4.14)

где  - коэффициент чувствительности моста;

- коэффициент чувствительности моста;  =0,86

=0,86

с- фактор чувствительности моста, в нашем случае с=2

-сила тока в датчиках

-сила тока в датчиках

- коэффициент тензочувствительности (для константана

- коэффициент тензочувствительности (для константана  =2…2,1)

=2…2,1)

- суммарное сопротивление рабочих тензорезисторов

- суммарное сопротивление рабочих тензорезисторов

-соответственно ширина, толщина и длина упругого элемента.

-соответственно ширина, толщина и длина упругого элемента.

- модуль нормальной упругости материала упругого элемента. Формула (4.14) может быть записана так

- модуль нормальной упругости материала упругого элемента. Формула (4.14) может быть записана так

(4.15)

(4.15)

где

Из выражения (4.15) следует, что зависимость между измеряемой величиной подпора и силой тока в измерительной диагонали моста линейна. Тарировка измерительного устройства производилась при статическом нагружении аттестованными грузами. Результаты тарировки приведены на рис. 4.7. Расчеты показали, что погрешность измерений величины подпора не превышает 5%, что подтверждает хорошие измерительные качества тензометрического устройства.

Рисунок 4.7

Порядок выполнения работы

4.4.2 Ознакомиться с методами транспортирования изделий с помощью валковых устройств и методикой определения приведенного коэффициента трения для двухвалковых устройств.

4.4.3 Ознакомиться с устройством, управлением и работой секционного валкового загрузочного устройства.

4.4.4 Подсчитать угол  наклона кронштейна, несущего поддерживающий ролик по формуле (1) в зависимости от диаметра заготовки.

наклона кронштейна, несущего поддерживающий ролик по формуле (1) в зависимости от диаметра заготовки.

4.4.5 Установить кронштейн поддерживающего ролика на угол  . При подсчете величины этого угла по формуле (1) следует принять следующие значения величин:

. При подсчете величины этого угла по формуле (1) следует принять следующие значения величин:

мм,

мм,  мм,

мм,  мм,

мм,  мм,

мм,

4.4.6 Определить действительную скорость перемещения деталей при различных скоростях вращения ведущего валке. Опыт проводить при трех различных числах оборотов. Измерение чисел оборотов ведущего валка производить с помощью замены сменных зубчатых колес в приводе, согласно, таблицы:

| n | z1 | z2 |

| 62 92 124 194 | 30 37 43 50 | 43 36 30 23 |

Действительная скорость перемещения детали вдоль оси, определяется следующим образом. При заданном числе оборотов ведущего валка деталь устанавливается на валки и с помощью секундомера измеряется время перемещения детали на базовом расстоянии В=400 мм.

Скорость детали подсчитывается по формуле

(4.16)

(4.16)

4.4.7Подсчитать коэффициент проскальзывания для трех режимов работы валкового устройства по формуле

, (4.17)

, (4.17)

где  º;

º;  º=0,872.

º=0,872.

По результатам замеров построить график измерения коэффициента проскальзывания в зависимости от скорости вращения ведущего валка.

4.4.8 Подсчитать производительность валкового устройства по формуле (4.6) для трех режимов работы.

4.4.9 Построить график зависимости производительности от числа оборотов ведущего валка.

4.4.10 Подсчитать величину приведенного коэффициента трения при различных скоростях вращения ведущего валка.

4.4.11 Экспериментально определить величину подпора в зависимости от числа транспортируемых деталей при трех различных числах оборотов ведущего валка.

Провести тарировку датчика подпора. Тарировка выполняется 5-ти кратным нагружением датчика грузами от 20 до 100 гр., изменяя нагрузку с интервалами в 20 гр. Результаты тарировки свести в таблицу и построить график.

Произвести замеры подпора создаваемого транспортируемыми заготовками. Замеры производить в следующем порядке:

а) Индикатор выставить в нулевое положение.

б) Установить на рабочие валки комплект из 3-х заготовок и замерить создаваемый им подпор.

в) Увеличивая число заготовок на валках от 3 до 10, замерять подпор при установке каждой следующей заготовки.

г) Уменьшая число заготовок в обратной последовательности, замерить подпор.

д) Провести два повторных цикла измерений подпора.

е) Данные замеров свести в таблицу.

ж) Построить график зависимости подпора от числа транспортируемых заготовок.

з) Построить графики зависимости подпора от числа оборотов ведущего валка при числах заготовок, равных 3,5 и 10.

Примечание

При каждом числе оборотов ведущего валка произвести замеры подпора согласно п. 10

| Количество заготовок на валках Серия опытов | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| 1 | Увеличение | ||||||||

| Уменьшение | |||||||||

| 2 | Увеличение | ||||||||

| Уменьшение | |||||||||

| 3 | Увеличение | ||||||||

| Уменьшение | |||||||||

Содержание отчета

Помимо изложения выполнения работы в отчет включаются следующие материалы

4.5.1 Краткое описание валкового загрузочного устройства и прибора для измерения подпора.

4.5.2 Расчет угла поворота наклона кронштейна поддерживающего валка.

4.5.3 Результаты и опытов и выводов по определению действительной скорости перемещения деталей.

4.5.4 Определение производительности загрузочного устройства при различных режимах работы.

4.5.5 Расчеты производительности загрузочного устройства при различных режимах работы.

4.5.6 Расчеты величины приведенного коэффициента трения.

4.5.7 Результаты измерения величины подпора. Графики измерения подпора от числа транспортируемых деталей (3 графика).

4.5.8 Сводный график от числа оборотов ведущего валка с нанесением на сетку графика тремя кривыми

4.6 Контрольные вопросы

4.6.1 Классификация валковых загрузочных устройств.

4.6.2 Область применения валковых загрузочных устройств, их достоинства и недостатки.

4.6.3. Что такое угол подачи валкового устройства и влияние его на производительность?

4.6.4. Что такое коэффициент проскальзывания и какие параметры оказывают влияние на его величину?

4.6.5. Что такое подпор и от чего он зависит?

4.6.6 Как определяется приведенный коэффициент трения для двухвалковых устройств и от чего он зависит?

Техника безопасности

а) Включать установку только с разрешения лаборанта.

б) Остерегайтесь вращающихся частей.

в) Перед работой проверяйте наличие защитных кожухов.

г) При появлении напряжения на частях установки, выключить ее и сообщить об этом лаборанту.

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1. А. Н. Рабинович. Автоматическое ориентирование и загрузка штучных изделий.

2. Д. Я. Рувинов. Автоматическая загрузка бесцентрово-шлифовальных станков. Машгиз. 1963.

3. А. Н. Малов. Загрузочные устройства для металлорежущих станков. Машиностроение. Москва,1965.

4. Л. Л. Фрезинский. Автоматизация транспортирования, загрузки и сборки деталей. Методическое пособие для студентов-заочников, Волгоградский политехнический институт, 1974.

ЛАБОРАТОРНАЯ РАБОТА № 5.1 (13.1)

ДВУХВАЛКОВЫЙ МЕХАНИЗМ ДЛЯ ТРНАСПОРТИРОВАНИЯ, КОНТРОЛЯ И СОРТИРОВКИ ДЕТАЛЕЙ

Цель работы

Ознакомление с полусамотечными транспортно-загрузочными лотковыми устройствами. Исследование методов транспортирования деталей по механическим полусамотечным устройствам. Исследование двухвалкового лоткового механизма и режимов его работы.

Описание установки

Установка представляет собой механизм с двумя валками кинематически соединенными зубчатыми колесами так, что вращение одного валка обеспечивает встречное вращение ведомого валка. При этом ведомый валок соединяется с ведомым зубчатым колесом с помощью поводка и хомутика, благодаря чему расстояние между валками в определенных пределах может регулироваться. Для регулирования этого расстояния предусмотрен регулировочный винт.

Валки устанавливаются с клиновым просветом между ними, что обеспечивается вторым регулировочным винтом. Разведение валков принимается таким, чтобы выпадение контролируемых цилиндрических пальцев с утолщенной головкой по рис.5.1.9 через клиновой просвет между валками происходило по длине 150 мм со смещением зоны рассортировки по диаметру к нижнему краю валков (по их уклону).

Содержание отчета

Отчет оформляется в соответствии с ГОСТ 2.109-68, ГОСТ 2.303 – 68, ГОСТ 2.307-68, ГОСТ 2.315-68

Помимо изложения хода выполнения, в отчете представляются следующие материалы.

I. По принципу работы полусамотечных механических устройств;

а) примеры работы полусамотечных механических устройств;

б) примеры работы полусамотечных транспортно-загрузочных устройств;

в) схема перемещения детали по плоской несущей поверхности полусамотечного устройства (по рис. 5.1.5);

г) примеры работы полусамотечных двухвалковых угловых лотковых устройств;

д) схема перемещения конического ролика по двухвалковому угловому лотку (по рис. 5.1.10).

II. По режиму транспортирования фланцев:

а) данные замеров диаметров валков и угла их наклона;

б) данные замеров валков с окружных скоростей на них;

в) таблицы замеров времени перемещения фланцев по валкам и подсчеты средних скоростей их перемещения фланцев по валкам (значения);

г) график изменения ускорений при перемещении фланцев по валкам;

д) подсчет приведенного коэффициента трения (скоростного) и угла трения для выбранного студентом (своего) режима;

е) подсчет коэффициента времени на плоскости и угла трения.

III. По режиму транспортирования цилиндрических роликов каждым студентом приводятся расчеты для роликов выбранного (своего) типоразмера;

а) результаты замеров размеров "В" охвата валков (значения);

б) подсчет углов условной призмы двухвалкового углового лотка в соответствии с п. (б), раздела 5.1.8;

в) таблица замеров времени перемещения роликов по валкам и подсчеты средней скорости их перемещения по п. (г), раздела 5.1.8;

г) конечная скорость перемещения роликов: выбранного типоразмера;

д) ускорение перемещения роликов;

е) подсчет приведенного коэффициента трения (скоростного) и угла трения для роликов невыбранного типоразмера;

ж) подсчет приведенного (геометрического) коэффициента трения и угла трения;

з) подсчет коэффициента трения на плоскости и угла трения.

IV. По режиму транспортировки и ориентирования конических пальцев каждым студентом приводятся расчеты для пальцев с углом конусности, найденным для роликов в разделе III:

а) таблица замеров времени перемещения конических пальцев по валкам и подсчет средней скорости их перемещения;

б) конечная скорость перемещения пальцев;

в) ускорение перемещения пальцев;

г) сопоставление с результатами расчетов в разделе III, для роликов выбранного типоразмера (по скоростям и ускорениям).

V. По режиму контроля и сортировки на размерные группы цилиндрических пальцев:

а) таблица замеров диаметров головок цилиндрических пальцев каждой размерной группы;

б) установить наличие деталей, случайно попавших, в соседние ячейки других размерных групп;

в) подсчет начального угла δ условной призмы углового двухвалкового лотка;

г) подсчет приведенного (геометрического) коэффициента трения и

угла трения и начальный и конечный моменты движения.

д) привести заключение – подтверждается ли взятое в основу выводов предположение, что скорость перемещения деталей по валкам изменяется непропорционально скорости поперечного перемещения опорной поверхности (в частности, – окружной скорости валков);

е) привести сопоставление скоростей перемещения деталей по валкам и ускорений в различных условиях – в зависимости от окружной скорости валков, в условиях транспортирования при плоской несущей поверхности и по угловому лотку, при переменном и постоянном угле условной призмы углового двухвалкового лотка;

ж) привести заключение о надежности транспортирования деталей по вращающимся валкам, с подтверждением возможности их заклинивания (в зоне выпадения) при невращающихся валках;

з) привести заключение о надежности ориентирования деталей на двухвалковых лотковых устройствах и надежности контроля диаметров деталей и сортировки на размерные группы.

5.1.12 Контрольные вопросы

1. Что представляет собой полусамотечные устройства? Привести примеры работы полусамотечных устройств.

2. Пояснить принцип работы полусамотечного устройства с плоской несущей поверхностью.

3. Пояснить принцип работы полусамотечного двухвалкового механизма.

4. Что представляет собой приведенный (геометрический) коэффициент трения?

5. Что представляет собой приведенный (скоростной) коэффициент трения?

6. Влияет ли частота вращения валков на скорость и ускорение

перемещения заготовок?

7. Влияет ли частота вращения валков на приведенные коэффициенты трения?

8. Как изменяется приведенный (скоростной) коэффициент трения в процессе транспортирования цилиндрических пальцев с утолщенной головкой?

13. Рекомендуемая литература

1. Бобров В. П. Проектирование загрузочно-транспортных устройств к станкам и автоматическим линиям. Изд. «Машиностроение», М., 1964, стр. 126 – 132.

2. Фрезинский Л. Л. Автоматизация транспортирования, загрузки и сборки изделий. Ч. 1. Методические указания и контрольное задание для студентов заочного обучения специальности 0636 – «Автоматизация и комплексная механизация машиностроения», Волгоград, 1973, стр. 30 – 36.

Техника безопасности

При выполнении лабораторной работы с двухвалковым устройством должны соблюдаться правила безопасности работ на действующем оборудовании: следует остерегаться движущихся и вращающихся деталей, руки и края одежды не должны к ним попадать, нельзя на ходу поправлять положение деталей в процессе их продвижения по валкам, нельзя касаться токоведущих частей оборудования. Без проверки состояния установки работать запрещается.

ЛАБОРАТОРНАЯ РАБОТА № 5.2 (13.2)

ИССЛЕДОВАНИЕ ДВУХВАЛКОВОГО МЕХАНИЗМА ДЛЯ ТРАНСПОРТИРОВАНИЯ ДЕТАЛЕЙ

В дополнение к работе 5.1, посвященной определению средних скоростей и ускорений деталей, перемещаемых двухвалковым устройством, данная работа 5.2, как ее вторая часть, включает:

· Исследование условий осевого перемещения конических роликов по угловому двухвалковому лотку.

· Исследование кинематических элементов движения деталей по угловому двухвалковому лотку.

Двухвалковыми устройствами

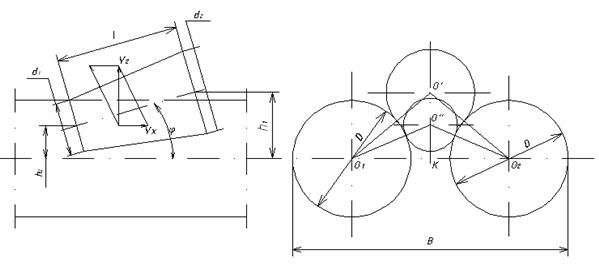

Применительно к транспортированию конических роликов двухвалковые лотковые механизмы могут работать как полусамотечные устройства и в равной степени, могут обеспечивать осевое перемещение деталей фрикционным путем от составляющих окружных скоростей валков. Так, конический ролик, зависающий на вращающихся валках в просвете между ними (см. рис. 5.1.6), перемещается ими по принципу полусамотечного транспортирования в сторону уклона валков, а ролик. Лежащий на валках (рис. 5.2.1), перемещается в осевом направлении в сторону большего его основания. Перемещение при этом происходит за счет осевой составляющей V1 вектора окружной скорости V2 валка, возникающей за счет расположения оси ролика под углом к осям валков (расположение вектора окружной скорости производится в плоскости, касательной к поверхности валка с заготовкой в точках их касания). При этом

(5.2.1)

(5.2.1)

где j - угол наклона оси конического ролика (рис. 5.2.1), лежащего на валках равный:

( 5.2.2)

( 5.2.2)

где l – длина ролика, h1 и h2, размеры определяемые из треугольников 010¢К и 010²К

( 5.2.2)

( 5.2.2)

( 5.2.3)

( 5.2.3)

Рисунок 5.2.1

Схема построена для случая вращения валков в одном направлении, но распространяется и на случай разнонаправленного их вращения. При расчете не учитывается, что касание конического ролика с валками происходит в точке, а не по прямой линии; допускаемая при этом погрешность мала, поскольку длина роликов невелика.

Содержание отчета

Помимо изложения хода работы, в отчете представляются следующие материалы.

· По принципу осевого транспортирования конических роликов двухвалковым устройством:

· Расчетная схема к определению осевой составляющей Vк окружной скорости V2 валков.

По режиму транспортирования роликов по наклонным валкам:

· данные замеров предельных параметров конического ролика и подсчет среднего его диаметра;

· расчет угла наклона оси конического ролика на валках;

· таблица замеров времени перемещения цилиндрического ролика по валкам и конического ролика в направлении уклона валков и в направлениях их подъема;

· подсчеты скоростей перемещения по валкам цилиндрического ролика и конического ролика (в противоположных направлениях);

· Результаты сопоставления скоростей перемещения по валкам конического ролика (в противоположных направлениях) со скоростью перемещения цилиндрического ролика.

По режиму транспортирования конических роликов по горизонтально расположенным валкам.

По зависимости скорости перемещения роликов от окружной скорости валков.

· результаты замеров времени осевого перемещения конического ролика при трех окружных скоростях и подсчета средних значений;

· результаты подсчета скоростей осевого перемещения конических роликов по валкам для трех окружных скоростей;

· результаты подсчета значений коэффициентов проскальзывания для всех трех режимов;

· график зависимости скорости осевого перемещения ролика по валкам и коэффициента проскальзывания по окружной скорости валков;

· анализ найденной зависимости.

По зависимости скорости осевого перемещения роликов от угла условной призмы.

· результаты подсчета величины просвета между валками;

· результаты подсчета угла условной призмы;

· замеренное среднее значение времени перемещения;

· те же данные по п.п. 1-3 при втором и третьем положении валков;

· результаты подсчетов скоростей перемещения ролика по валкам (3 значения);

· результаты подсчетов коэффициента проскальзывания (3 значения);

· график зависимости скорости осевого перемещения ролика и коэффициента проскальзывания от угла условной призмы;

· анализ найденных зависимостей.

По зависимости осевого перемещения роликов от угла наклона оси ролика.

· результаты подсчета угла наклона оси конического ролика;

· те же данные для роликов 2 и 3 типоразмеров;

· график зависимости скорости осевого перемещения ролика от угла наклона его оси;

· анализ найденной зависимости.

По исследованию кинематических элементов движения ролика по наклонному угловому двухвалковому лотку

· графики изменения скорости и ускорения движения ролика;

· анализ найденных зависимостей.

Общие выводы по работе

5.2.6 Контрольные вопросы

1. Чем обеспечивается осевое перемещение конических роликов на двухвалковых устройствах?

2. Как определяется угол наклона оси конического ролика, лежащего на валках?

3. Как определяется коэффициент осевого проскальзывания?

4. От каких факторов зависит коэффициент проскальзывания?

5. Каким образом производится преобразование дифференциального уравнения n-го в систему линейных дифференциальных уравнений?

6. Как изменяется скорость и ускорение при осевом переключении ролика по наклонным валкам?

Рекомендуемая литература

1. Бобров В. П. Проектирование загрузочно-транспортных устройств к станкам и автоматическим линиям. Изд. «Машиностроение», М., 1964, стр. 126 – 132.

2. Фрезинский Л. Л. Автоматизация транспортирования, загрузки и сборки изделий. Ч. 1. Методические указания и контрольное задание для студентов заочного обучения специальности 0636 – «Автоматизация и комплексная механизация машиностроения», Волгоград, 1973, стр. 30 – 36.

Принцип работы бункера

Вращения от привода передается на центральную втулку бункера через ременную передачу и зубчатые пары – коническую и цилиндрическую.

Кожух бункера прикреплен к основанию днища, приваренного к верхней части корпуса. В корпусе на двух конических роликовых подшипниках смонтирована обойма, в которую вложена сменная втулка. Обойма шпонкой соединена с ведомым колесом, получающим вращение от общего привода.

Сменная втулка снабжена штифтовым ворошителем. Верхняя часть втулки представляет собой приемную часть конической формы, являющуюся продолжением днища кожуха.

Средняя производительность бункера и коэффициент заполнения

Выдача заготовок из бункера происходит неравномерно, поэтому его производительность характеризуется средней производительностью, замеренной за какой – то промежуток времени.

Коэффициент заполнения К3 представляет собой отношение производительности бункера Q к максимальной теоретической производительности QТ:

(1.1)

(1.1)

Средний коэффициент заполнения определяется по средней минутной производительности бункера:

(1.1, а)

(1.1, а)

Максимальная теоретическая производительность подсчитывается из предположения, что заготовки, вертикально расположенные над отверстием трубки западают в нее одна за другой сплошным потоком.

Время западания в трубку

где l – длина заготовки, см.; q – ускорение силы тяжести, см/сек2.

Тогда максимальная теоретическая производительность

шт/мин

шт/мин

Следовательно, коэффициент заполнения

(1.2)

(1.2)

Параметром, характеризующим изменение производительности во времени, является коэффициент «К» неравномерности выдачи заготовок из бункера. Этот коэффициент определяется, как отношение среднего времени tср выдачи m – ной партии заготовок:

(1.3)

(1.3)

Аналогично, коэффициент неравномерности минутной выдачи заготовок или неравномерности минутной производительности:

(1.4)

(1.4)

Дата: 2019-04-23, просмотров: 682.

шт.

шт.

шт.

шт.  , шт./мин

, шт./мин  , шт./мин

, шт./мин