Основными процессами обработки металлов пластическим деформированием являются: прокатка, волочение, ковка, штамповка.

Прокатка - процесс обжатия заготовки между вращающимися валками с целью придания ей требуемой формы и размеров. Форма поперечного сечения называется профилем.

Различают три способа прокатки: продольную, поперечную и поперечно-винтовую (косую) (рис.11.2).

Рис. 11.2. Схемы основных видов прокатки: а – продольная; б – поперечная; в – поперечно – винтовая

Основным способом, при помощи которого производят до 90% всего проката, является продольная прокатка, в процессе которой металл подвергается обжатию между вращающимися на встречу друг другу параллельными валками. Валки могут быть цилиндрическими гладкими, либо с канавами различной формы (квадрат, круг, уголок). Совокупность соответствующих вырезов в верхнем и нижнем валках называется калибром. Поэтому сортамент стального проката делится на следующие группы: сортовой прокат, листовой прокат, трубы и профили специального назначения. Технологическая схема современного прокатного производства содержит следующие обязательные элементы: подготовка исходного материала, нагрев его, прокатка, отделка. Процесс прокатки осуществляется следующим образом (рис. 11.4). Полоса высотой Н силами трения, возникающими между ее поверхностью и поверхностью валков, втягивается в щель между валками, высота которой меньше начальной высоты полосы и обжимается до размера h. Разность меду начальным Н и конечным h размерами называется абсолютным обжатием.

Рис. 11.4. Схема процесса прокатки

В момент захвата металла со стороны каждого валка действуют на металл две силы: нормальная сила N и касательная сила трения T (рис. 11.4).

Процесс прокатки возможен только в том случае, если угол альфа, называемый углом захвата, не превышает некоторой величины, определяемой коэффициентом трения между металлом и валками. Степень обжатия зависит от угла альфа и коэффициента трения между валками и заготовкой. При горячей прокатке стали ɑ = 15-24о, при холодной прокатке ɑ = 5-8о.

Одновременно с уменьшением сечения полосы и увеличением ее длинны, наблюдаются некоторые увеличения ее поперечных размеров, называемое уширением. Величина уширения зависит от величины обжатия, диаметра валков, коэффициента трения и т.д. Уширение влияет на точность и качество прокатываемых профилей. При малой его величине калибр не будет заполняться и возможно получение не полностью оформленного профиля.

Прессование – вид обработки давлением, при котором металл выдавливается из замкнутой полости через отверстие в матрице, соответствующее сечению прессуемого профиля.

Прессование - технологический процесс, применяемый для получения изделий сложного поперечного сечения из пластичных цветных металлов и их сплавов, а также из стали.

Прессование изделий отличается высокой точностью, а изделия – качеством поверхности. Сущность процесса заключается в том, что металл, помещенный в замкнутый объем – контейнер, подвергается высокому давлению и выдавливается сквозь отверстие, принимая его форму. Существует два метода прессования – прямой и обратный. При прямом прессовании движение пуансона пресса и истечение металла через отверстие матрицы происходят в одном направлении. При прямом прессовании требуется прикладывать значительно большее усилие, так как часть его затрачивается на преодоление трения при перемещении металла заготовки внутри контейнера. Пресс-остаток составляет 18…20 % от массы заготовки (в некоторых случаях – 30…40 %). Но процесс характеризуется более высоким качеством поверхности, схема прессования более простая.

При обратном прессовании прутков в контейнер входит не пресс – шайба, а полый пуансон с матрицей в виде кольца. Матрица давит на заготовку и металл течет в отверстие матрицы на встречу движению пуансона. Обратное прессование требует меньших усилий, пресс-остаток составляет 5…6 %. Однако меньшая деформация приводит к тому, что прессованный пруток сохраняет следы структуры литого металла. Конструктивная схема более сложная.

Прямым методом получают тонкостенные трубы и стержни. Обратный метод используется для производства полых деталей симметричной формы с закрытым дном с цилиндрическими, коническими и ступенчатыми отверстиями.

При прессовании металл подвергается всестороннему неравномерному сжатию и имеет очень высокую пластичность.

К основным преимуществам процесса относятся:

· возможность обработки металлов, которые из-за низкой пластичности другими методами обработать невозможно;

· возможность получения практически любого профиля поперечного сечения;

· получение широкого сортамента изделий на одном и том же прессовом оборудовании с заменой только матрицы;

· высокая производительность, до 2…3 м/мин.

Недостатки процесса:

· повышенный расход металла на единицу изделия из-за потерь в виде пресс-остатка;

· появление в некоторых случаях заметной неравномерности механических свойств по длине и поперечному сечению изделия;

· высокая стоимость и низкая стойкость прессового инструмента;

· высокая энергоемкость.

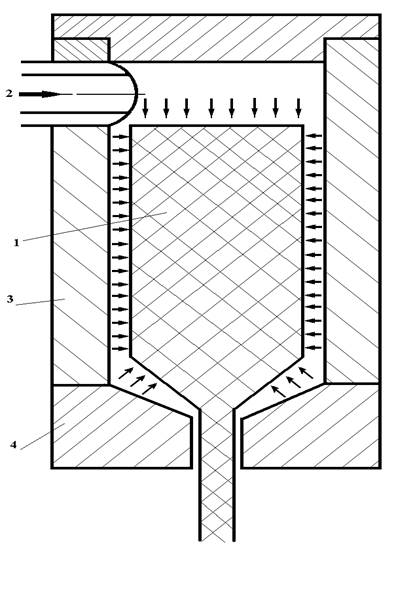

Один из сравнительно новых и весьма перспективных способов прессования, при котором повышается пластичность металла и уменьшается влияние вредных сил трения, является прессование жидкостью высокого давления. Этот способ называется гидроэкструзией (рис. 11.5). Сущность способа заключается в том, что заготовка деформируется не жестким пуансоном, а жидкостью, подаваемой в полость контейнера.

К преимуществам процесса относятся:

1. Значительное повышение пластичности обрабатываемого металла под воздействием жидкости высокого давления и возможность его деформации с высокими скоростями и степенями обжатия.

2. Отсутствие неравномерности деформации ввиду исключения вредного воздействия сил трения и более благоприятный характер истечения металла из матрицы.

3. Значительное снижение удельного давления прессования (на 30-40%) ввиду исключения сил трения по стенкам контейнера и возможность использования заготовки любой формы.

4. Возможность деформации в холодном (теплом) состоянии, что повышает точность, чистоту и качество поверхности изделия, исключает отходы металла при нагреве, травлении и механической обработке.

5. Резкое повышение стойкости матриц за счет тонкого слоя жидкости между металлом и поверхностью инструмента.

6. Значительное улучшение структуры и свойств обработанного металла.

7. Возможность обработки хрупких в обычных условиях металлов и материалов типа металлокерамики. Улучшение после обработки механических свойств труднообрабатываемых хрупких металлов.

Метод гидроэкструзии не лишен ряда недостатков:

1. Сложность конструкции и эксплуатации оборудования, связанная с необходимостью создания и поддержания давления жидкости до 3000 МПа.

2. Резкое возрастание скорости движения экструдируемого изделия, которая при выходе детали из матрицы достигает скорости вылета пули. Указанное явление требует создания специальных тормозящих устройств или осуществления процесса с оставлением пресс-остатка, что увеличивает расход металла.

3. Необходимость проведения предварительной заточки переднего конца заготовки (по профилю матрицы), чистовая обработка поверхности заготовки на станках, приготовление и нанесение на нее специальных смазок и защитных покрытий.

Несмотря на отмеченные недостатки применение гидроэкструзии незаменимо при получении изделий из трудно деформируемых материалов, изделий с большими степенями деформации, при необходимости получения комплексного улучшения физико-химических и эксплуатационных свойств обработанного металла, для изготовления тонкостенных труб и профилей высокой точности, изделий из многослойных, композиционных, порошковых и других материалов.

Рис.11.5. Схема прессования жидкостью высокого давления: 1 – заготовка; 2 – жидкость высокого давления; 3 – контейнер; 4 – матрица

В зависимости от заданных давлений и температуры обрабатываемого металла (холодная обработка или тепловая деформация с подогревом до 200-700 оС, горячее выдавливание при 700-1200 С) при гидроэкструзии применяют различные типы жидкостей: жидкое стекло, глицерин, вода, масло, силикон, керосин, расплавы солей и др. В качестве смазок применяются: дисульфид молибдена, графит, касторовое масло, оксид цинка и др.

Волочение. Сущность процесса волочения состоит в деформации металла путем протягивания через сужающийся по длине канал рис. 11.6. Каналы могут быть различного профиля. Матрица и ее отверстия (фильеры) изготавливаются из закаленной стали, твердых сплавов. Усилие волочения определяется, в значительной степени, силами трения на поверхности металл – фильера. При волочении изменяется профиль поперечного сечения с одновременной вытяжкой по длине.

Смазки бывают жидкими (касторовое масло, олифа, минеральные масла), жидкие с добавлением талька, порошка графита; сухие (порошки, мыла и др.). Процесс волочения многократен и чередуется с большим количеством промежуточных отжигов, травлений, смазок и др.

Рис. 11.6 Схема волочения: 1 – фильера, 2 - пруток

Волочением получают проволоку диаметром 0,002…4 мм, прутки и профили фасонного сечения, тонкостенные трубы, в том числе и капиллярные. Длина протягиваемых прутков ограничивается размерами станины и не превышает обычно 15 м. Волочение применяют также для калибровки сечения и повышения качества поверхности обрабатываемых изделий. Волочение чаще выполняют при комнатной температуре, когда пластическую деформацию сопровождает наклеп, что способствует повышению механических характеристик металла, например, предел прочности возрастает в 1,5…2 раза. Выделяющееся в процессе волочения тепло отводят с помощью эмульсии или обдува воздухом.

Ковка заготовок. Ковкой называют пластическую деформацию металла, при которой изменения его профиля происходит в том направлении, где металл встречает наименьшее сопротивление. При ковке деформирование нагретого (реже холодного) металла осуществляется или многократными ударами молота или однократным давлением пресса.

Формообразование при ковке происходит за счет пластического течения металла в направлениях, перпендикулярных к движению деформирующего инструмента. Ковкой получают разнообразные поковки массой до 300 т.

Ручную ковку применяют главным образом для штучного изготовления мелких поковок и при ремонтных работах. Машинная ковка применяется для изготовления поковок большой массы, в любом количестве и с более высокой точностью, чем при ручной ковке. Она обычно производится посредством молотов различного устройства и ковочных машин.

Основными операциями ковки можно назвать следующие: протяжка, осадка, гибка, прошивка, рубка, закручивание, обжимка и др.

Протяжка (вытяжка) – кузнечная операция, в результате которой происходит увеличение длины заготовки за счет уменьшения площади ее поперечного сечения. Протяжка не только изменяет форму заготовок, но и улучшает качество металла. Операция заключается в нанесении последовательных ударов и перемещении заготовки, при этом между бойками во время удара находится только часть заготовки. После каждого обжатия заготовка продвигается на величину, меньшую, чем длина бойка. Эта операция применяется для изготовления для изготовления поковок с удлиненной осью: шатунов, тяг и.т.д.

Рубка – полное отделение части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента. Этот способ применяется для крупных заготовок и слитков.

Осадка – операция обработки давлением, в результате которой уменьшается высота и одновременно увеличиваются поперечные размеры заготовок.

Прошивка – операция получения в заготовке сквозных или глухих отверстий за счет вытеснения металла.

Гибка – операция придания заготовке или ее части изогнутой формы по заданному контуру Этой операцией получают угольники, скобы, крючки, кронштейны.

Скручивание – операция, заключающаяся в повороте одной части поковки вокруг общей оси по отношению к другой ее части под определенным углом. К скручиванию относится и свивание нескольких тонких прутков (проволок) в шнуры.

Кузнечная сварка – соединение в одно целое отдельных частей заготовки. Применяется главным образом в ремонтном деле при ручной и машинной ковке мелких поковок из малоуглеродистых сталей с содержанием углерода 0,15-0,25 %. Температура нагрева металла под сварку должна быть выше ковочной температуры и близка к температуре плавления. С целью предупреждения пережога и для шлакования окалины применяют флюсы (бура, поваренная соль, кварцевый песок).

Ковка в штампах или штамповка является более прогрессивным способом производства заготовок. При этом повышается производительность труда, меньше припуски на последующую обработку. Штамповка – способ изготовления изделий давлением с помощью специального инструмента (штампов), рабочая полость которых определяет конфигурацию конечной штамповки.

Штампы изготавливают из твердых и прочных сталей. Это требует значительных затрат. Однако для большого количества деталей, расходы на изготовление штампов не вызывают удорожание изделий. Изделия штампуются как в нагретом, так и в холодном состоянии. Штамповка может быть как объемной, так и листовой.

Дата: 2019-04-23, просмотров: 347.