Отливка представляет собой заготовку, получаемую заливкой расплавленного металла, пластмассы, керамических материалов и др. в литейную форму. После затвердевания отливка сохраняет конфигурацию полости формы. Методом литья можно изготовлять изделия сложной конфигурации, которые другими видами обработки — ковкой, штамповкой, сваркой — получить трудно или невозможно.

Литье является одним из экономичных способов получения заготовок и деталей сложной формы, больших и малых размеров.

Технологический процесс получения отливки нз металла состоит из следующих основных операций:

1) изготовление литейной формы;

2. плавка металла;

3. заливка металла в форму;

4. затвердевание металла и охлаждение отливки;

5. термическая обработка отливки;

6. контроль качества отливки;

7. сдача отливки на механическую обработку.

Каждая из перечисленных операций носит сложный и многопереходный характер. Выполнение каждой операции должно обеспечить высокий уровень качества отливки по всем показателям, включая точность размеров и чистоту поверхности, благоприятную структуру металла, а также отсутствие наружных и внутренних литейных и металлургических дефектов.

В литейном производстве для получения металлических отливок применяют более 50 видов литья, которые отличаются друг от друга по материалу литейной формы, по способу подачи в нее заливаемого металла, по точности размеров, по чистоте поверхности отливок, по производительности и степени сложности технологического процесса.

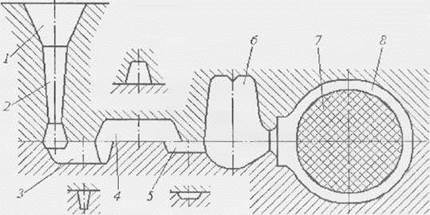

Литейная форма представляет собой устройство, предназначенное для заливки металла и образования отливки (рис. 3.1). Она состоит из рабочей полости (8) и литниковой системы. На рис. 3.1 литейная форма разделена на верхнюю и нижнюю полуформы. В рабочей полости непосредственно формируется тело заготовки, поэтому ее конфигурация и размеры должны соответствовать очертаниям и размерам изготовляемой отливки. При этом необходимо учитывать то, что размеры рабочей полости должны превышать размеры отливки на величину литейной усадки металла. В свою очередь, размеры отливки должны быть больше размеров детали на величину снимаемого при механической обработке технологического припуска. Таким образом, окончательные размеры рабочей полости литейной формы включают в себя соответствующие размеры деталей, припуски на механическую обработку и на литейную усадку металла.

Внутри некоторых отливок, а также на их наружной поверхности могут быть различные отверстия, полости и выемки. Для их выполнения при сборке формы в ней устанавливают соответствующие керамические или металлические элементы, нашваемые стержнями (7). Стержни удаляются из отливки при выбивке, оставляя в ней после себя необходимые отверстия или углубления.

Рисунок 3.1 - Схема устройства литейной формы

1 - чаша (воронка) 2 - стояк. 3 - дроссель, 4 - шлакоуловитель, 5 - питатель, 6 - боковая прибыль, 7 - стержень, 8 - рабочая полость

Литниковая система служит для подвода металла в рабочую полость и питания отливки в процессе кристаллизации. Она включает в себя чашу (воронку) (1), стояк (2), дроссель (3), регулирующий скорость заливки и предотвращающий подсос воздуха в стояк, шлакоуловитель (4), расположенный в верхней полуформе для задержания неметаллических включений, питатель (5), подающий металл в рабочую полость непосредственно или, как в данном случае, через боковую прибыль (6). Прибыль питает тело отливки при остывании и кристаллизации металла и предотвращения образования в ней усадочных раковин. Прибыли могут быть верхнего или бокового расположения.

В литейном производстве сложились две группы видов литья: литье в песчано-глинистые формы и специальные виды литья.

Литье в песчано-глинистые формы является наиболее простым и распространенным способом получения литых заготовок. Каждая форма используется для получения одной отливки. Для изготовления таких форм материалами служат формовочные смеси, состоящие из песчаной основы, в которую в качестве связующих материалов добавляются определенные количества глины и воды.

Кроме того, в смесь вводятся противопригарные добавки в виде молотого каменного угля, маршаллита (пылевидного кварца), мазута и другие вещества, способствующие улучшению качества отливки (древесные опилки, сульфатно- спиртовая барда).

Материалами для изготовления стержней служат стержневые смеси, состоящие в основном из песка, связанного специальными веществами — крепителями (льняное масло, сульфатная барда, декстрин, канифоль и т. д.).

Литейная форма обычно состоит из порознь изготовляемых ручным или машинным способом двух полуформ: нижней и верхней. Каждая из полу форм изготовляется в специальных металлических ящиках без доньев и крышек, называемых опоками. При сборке формы опоки устанавливаются друг на друга и скрепляются.

В набитых формовочной смесью опоках рабочие полости для отливки получают при помощи половинок разъемной модели, форма и размеры которой соответствуют форме и расчетным размерам рабочей полости. Сборка литейной формы из полуформ - опок - производится после извлечения половинок моделей и установки стержней в нижней полуформе. Стержни изготовляются в специальных приспособлениях - стержневых ящиках - и проходят обязательную сушку.

Собранная форма, состоящая из скрепленных опок, с помощью специального ковша заливается через литниковую систему и остается на месте заливки до завершения кристаллизации и охлаждения тела отливки. Затем опоки раскрепляются, и на специальной установке производится выбивка отливки из формы. Затем производится обрубка и очистка отливки от литниковой системы с прибылями, удаляются остатки формовочной и стержневой смесей, и осуществляется очистка поверхности отливки от различных дефектов. После этого отливка подвергается термической обработке, имеющей целью устранить грубо зернистую, дендритную структуру металла, литейные напряжения и подготовить металл отливки к механической обработке.

Недостатками литья в песчано-глинистые формы являются: низкая точность размеров и чистоты поверхности, приводящих к большим припускам на механическую обработку, а также невысокая производительность и плохие санитарно-гигиенические условия труда из-за большой запыленности и шума на рабочих местах.

Наиболее распространенными специальными видами литья являются:

1. литье в кокиль;

2. центробежное литье;

3. литье под давлением;

4. литье в оболочковые формы;

5. литье по выплавляемым моделям.

Литье в кокиль - способ получения отливок в металлических формах - кокилях. Эти формы изготовляются из чугуна или стали. Заполнение формы сплавом и его затвердевание происходят без какого-либо внешнего воздействия. Основными преимуществами литья в кокиль являются: исключается процесс формовки, обеспечиваются благоприятные условия охлаждения, простота удаления отливок из формы, высокие точность размеров и чистота поверхности отливки, а также мелкое зерно металла отливки, что снижает металлоемкость изделий и повышает прочность металла

Перспективно применение податливых металлических форм, изготовляемых из пакетов листовой стали, а также тонкостенных водоохлаждаемых форм, в которых рабочая полость изготовляется в виде сменной штамповки.

При кокильном литье тонкостенных корпусных деталей из алюминиевых и магниевых сплавов применяют вакуумное отсасывание. Для получения крупногабаритных тонкостенных отливок применяют так называемый метод «книжной» формовки, когда заливка производится в открытую форму с последующим выжиманием при смыкании полуформ.

Литьем в кокиль получают отливки из чугуна, стали, алюминиевых, медных, магниевых и других сплавов.

На автоматических линиях в металлических кокилях получают отливки чугунных станин и подшипниковых щитов для электрических машин. Кокиля для заливки подшипииковых щитов состоят из двух водоохлаждаемых половин с вертикальной плоскостью разъема.

Для отливки станин электродвигателей с высотой оси вращения 112 мм используют облицовочные кокиля. Способ литья в облицованный кокиль заключается в том, что на рабочую поверхность кокиля, предварительно нагретую до 200°С, наносится слой одноразовой песчано-смоляной облицовки толщиной 4...8 мм на термореактивном связующем. В отдельных зонах кокиля толщина облицовки может быть большей или меньшей в зависимости от условий охлаждения различных частей отливок.

Литье в облицованный кокиль по сравнению с литьем в чистым (необлицован- ный) кокиль имеег следующие преимущества:

- повышенную стойкость кокилей (до 30000 заливов);

- исключение из технологического процесса операций отжига отливок;

- упрощенную конструкцию кокиля (его можно изготовлять с литыми рабочими гнездами, не требующими механической обработки, что снижает стоимость кокиля);

- возможность получения отливок с выступающими частями и глубокими полостями;

- возможность получения точных отливок любой конфигурации;

- получение оптимальных условий затвердевания отливок.

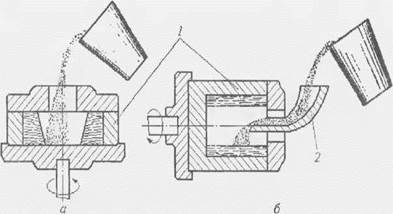

Центробежное литье - литье в быстровращающиеся металлические формы, при котором расплавленный металл, подвергаясь действию центробежных сил, отбрасывается к стенкам формы и затвердевает, образуя отливку. Таким способом отливаются короткие (рис. 3.2, а) или длинные (рис. 3.2, б) тела вращения. Этот способ литья широко используется в промышленности, особенно для получения пустотелых отливок со свободной поверхностью чугунных и стальных труб, колец, втулок, обечаек и т. п. с точностью по 12-му квалитету. Металлические формы устанавливают на литейных центробежных машинах. В зависимости от положения оси вращения форм различают горизонтальные и вертикальные машины. Отливки, получаемые центробежным литьем, обладают повышенной плотностью во внешнем слое. Преимущества центробежного литья те же, что и при кокильном литье, однако качество внутренней поверхности вследствие усадочных явлений хуже наружной. Для получения внутренней полости в цилиндрических отливках не требуются стержни, что позволяет экономить ресурсозатраты на их изготовление.

а - короткие тела вращения, б - длинные тела вращения, 1 - форма, 2 - желоб

Рисунок 3 2- Схема центробежного литья

Литье под давлением можно разделить на два вида:

1) литье под давлением металлов;

2. литье под давлением полимерных материалов.

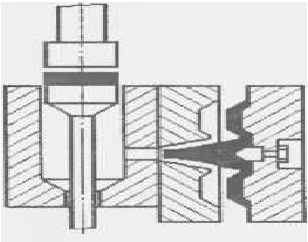

Литье под давлением металлов - способ получения отливок из сплавов цветных металлов и сталей некоторых марок, когда жидкий расплав вводится в замкнутую металлическую пресс-форму под значительным давлением (30...100 МПа) и кристаллизуется, оставаясь под давлением (рис. 3.3). Это позволяет максимально приблизить размеры и форму отливки к размерам и форме готовой детали, что позволяет уменьшить или исключить их последующую механическую обработку. Прочность отливок, изготовленных этим способом, на 30 % выше прочности отливок, изготовленных литьем в земляные формы.

а - подача металла в предкамеру, б - нагнетание металла в рабочую полость, в - выбивка oтливки, 1 - камера, 2 - поршень. 3 - пресс-форма

Рисунок 3.3 - Cxeмa литья под давлением

На точность отливок при литье под давлением могут оказывать влияние следующие факторы:

- размеры и сложность конструкции отливки;

- толщина стенок отливки;

- направление усадки металла;

- точность изготовления пресс-формы;

- степень износа пресс-формы.

Максимальная точность размеров достигается для тех элементов отливки, которые находятся в одной полуформе или образованы неподвижными частями формы. Точность размеров отливок в зависимости от конструкции пресс-форм допускается в пределах 0,03...0,18 мм.

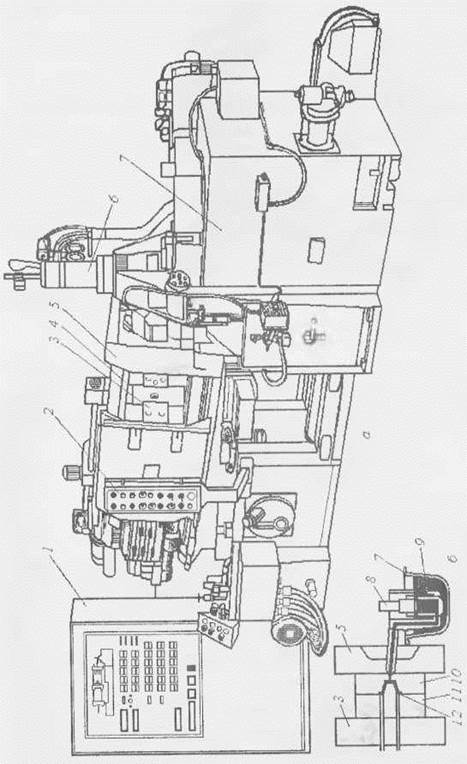

Литье под давлением производят на литейных машинах с холодной и горячей камерами прессования. Литейные формы изготовляют из стали. В одной пресс-форме может располагаться несколько рабочих полостей, питаемых одновременно. Такие многогнездные формы позволяют получать за одну заливку более 20 отливок. Производительность литейных машин - до 600 заливок (запрессовок) в 1 ч. Литье под давлением является самым высококачественным, точным, чистым и производительным видом литья. Этот способ широко применяют в серийном и массовом производстве при изготовлении небольших деталей сложной формы. Современные автоматы для литья под давлением отливок массой до 300 г обеспечивают производительность до 6000...8000 отливок в час. Шероховатость поверхности заготовок Ra = 2,5...0,32 мкм.

Стальные пресс-формы для литья под давлением имеют сложную конфигурацию и высокую стоимость.

Раньше при литье под давлением корпусов электрических машин из алюминиевых сплавов применялись пресс-формы с вертикальным разъемом. В них корпус электрической машины, коробка выводов и лапы отливались отдельно, а затем, после механической обработки, собирались.

В настоящее время применяют пресс-формы, имеющие четыре горизонтальных разъема (рис. 3.4). В них отливают корпус вместе с лапами и коробкой выводов. Расположение ребер получают вертикально-горизонтальное.

Четырехразъемная пресс- форма позволяет отливать корпуса с более тонкими и высокими ребрами, что улучшает охлаждение машины и уменьшает массу корпуса на 15... 25%.

Большинство отливок из алюминия для электрических машин малой мощности производят литьем под давлением на специальных литейных машинах (рис. 3.5, а).

Рисунок 3.4 – Эскиз четырехразъемной пресс-формы

1 – шкаф управления, 2 – пульт, 3 – подвижная плита, 4 – направляющие,

5 – неподвижная плита, 6 – цилиндр, 7 – тигель, 8 – поршень,

9 – жидкий металл, 10,11 – части пресс-формы, 12 – полость

Дата: 2019-04-23, просмотров: 376.