Последовательность разработки технологического процесса механической обработки деталей

Разработка ТП в общем случае включает следующие основные этапы:

– анализ исходных данных для разработки ТП;

– выбор действующего типового и группового ТП, а при их отсутствии –поиск аналога единичного ТП;

– выбор заготовки и методов ее получения;

– выбор технологических баз;

– разработка маршрута обработки;

– разработка операций ТП;

– нормирование ТП;

– разработка мероприятий по технике безопасности;

– экономическая оценка разработанного ТП;

–оформление технологической документации.

При анализе исходной информации изучается краткое служебное назначение изделия, рабочие чертежи, технические условия на изготовление и приемку изделия, годовой объем выпуска изделия.

При анализе изучаются назначение и функции детали в изделии, наличие в рабочем чертеже всех данных, необходимых для изготовления и контроля деталей. Производится технологический контроль конструкторской документации. Технологичность конструкции оценивается с точки зрения технологии изготовления.

Рассматривается обоснованность требований по точности и шероховатости поверхностей, выявляются возможности тех или иных изменений, не влияющих на качество детали, но упрощающих процесс ее изготовления, обеспечивая возможность применение прогрессивных методов и режимов обработки.

На этапе выбора ТП на основании конструкторской документации и технологического классификатора формируется технологический код детали с последующим ее отнесением по данному коду к действующему типовому, групповому или единичному ТП.

Выбор технологических баз является ответственным этапом разработки ТП и определяется конструктивной сложностью детали и методами ее обработки.

В зависимости от конструкции детали возможны следующие варианты базирования:

– заготовка устанавливается на необработанные поверхности (черновые базы) и при одной установке производится ее полная обработка (детали простой формы, обрабатываемые на автоматах, агрегатных станках, приспособлениях – спутниках, на станках с ЧПУ);

– детали базируются на обработанные поверхности (чистовые базы). Данные поверхности были обработаны на предшествующих операциях с базированием по черновым базам;

– базирование производится на последовательно сменяемых чистовых базах.

В зависимости от особенностей конструкции детали и условий обработки могут применяться и другие варианты базирования.

При выборе технологических баз необходимо обеспечивать принцип совмещения баз, когда погрешность базирования равна нулю, что обеспечивает повышенную точность обработки. Обеспечение принципа постоянства баз дает возможность повышения точности взаимного расположения поверхностей. Базирование может производиться с учетом удобства установки и снятия заготовки, подвода режущего инструмента.

При выборе варианта получения заготовки исходят из технологических свойств материала заготовки (литейные свойства, пластические деформации при обработке давлением), размеров и формы заготовки, требований по точности, шероховатости и качеству поверхности заготовки, годового объема выпуска и типа производства. Выбранный вариант должен обеспечивать наименьшую себестоимость изготовления готовой детали. Выбор варианта получения заготовки и его обоснование производится на основании расчета технико-экономических показателей.

Одновременно с выбором технологических баз разрабатывается маршрут обработки поверхностей заготовки. В соответствии с рабочим чертежом и выбранной заготовкой по заданному квалитету точности и шероховатости детали выбирается один или несколько методов окончательной обработки детали. Решение данной задачи облегчается при использовании технологических параметров различных методов обработки. Исходя из принятой заготовки, устанавливают первоначальный метод обработки. При недостаточной точности заготовки предусматривается черновая обработка, а при высокой точности – сразу чистовая, а иногда и отделочная обработка. Зная первоначальный и конечный методы обработки, производят выбор промежуточных методов обработки, при этом каждый последующий метод точнее предыдущего при черновой обработке на 1-3 квалитета точности, при чистовой – на 1-2 квалитета точности. При обработке чугунов и цветных сплавов точность обработки повышается на один квалитет по сравнению с обработкой стальных заготовок в аналогичных условиях. Исходя из вышесказанного, необходимо обеспечивать требуемую точность наиболее экономичным путем.

Выбор методов обработки и количества операций устанавливается из следующих соображений:

– требования к качеству готовой детали (по точности и шероховатости);

– требования к качеству исходной заготовки;

– требуемой точности обработки каждой из поверхностей заготовки;

– количества обрабатываемых поверхностей заготовки и их взаимное расположение (соосно, на одной или нескольких сторонах);

– точности выбираемых технологических систем для окончательной обработки детали.

На основании выше изложенного необходимо выбирать такие методы обработки каждой из поверхностей заготовки, которые обеспечивают заданное качество при наименьшей себестоимости.

При выборе метода обработки желательно, чтобы все или большинство поверхностей заготовки обрабатывались бы одним методом, что позволяет совместить во времени максимальное количество переходов, сократить потребное количество оборудования, уменьшить себестоимость и трудоемкость изготовления.

Разработанный маршрут обработки дает общий план обработки поверхностей заготовки, намечает содержание операций, устанавливает тип оборудования. На основании маршрута, выбора операции и методов обработки определяются припуски и промежуточные размеры на обработку опытно-статистическим или расчетно-аналитическим методом.

При разработке операций технологического процесса уточняется их содержание, намеченное при разработке маршрута, определяется последовательность выполнения переходов, возможность их совмещения во времени, уточняется тип оборудования, инструмента, оснастки, выбираются режимы резания.

Проектирование операций может производиться по принципу концентрации или дифференциации технологических переходов. При проектировании по принципу концентрации технологический процесс состоит из небольшого количества операций, сложных по своей структуре. При данном методе сокращается потребное количество оборудования, оснастки, рабочих, сокращается цикл изготовления изделия. При проектировании по принципу дифференциации технологический процесс характеризуется большей гибкостью при переходе с обработки одного изделия на другое, характеризуется более простым оборудованием и оснасткой, сокращается цикл разработки изделия, но увеличивается межоперационное транспортирование и межоперационные заделы, увеличивается производительный цикл.

По количеству обрабатываемых заготовок схемы операций подразделяются на одноместные и многоместные, по количеству используемых инструментов – на одно- и многоинструментальные. При этом обработка заготовок и выполнение переходов может производиться последовательно, параллельно, параллельно-последовательно.

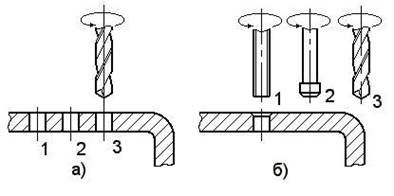

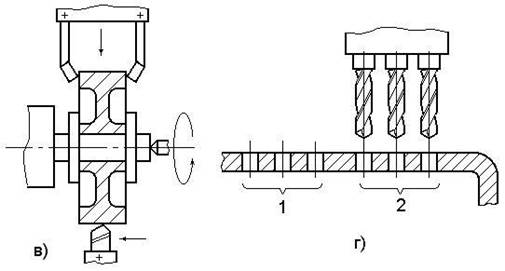

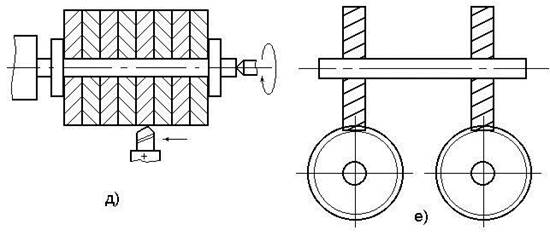

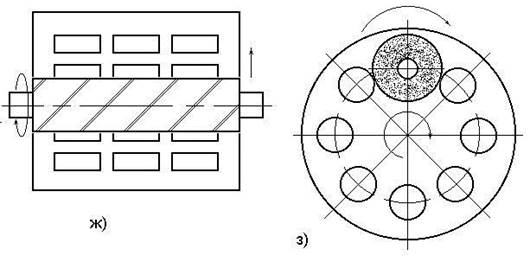

Рассмотрим различные схемы операций, приведенные на рис. 85

а – одноместная последовательная; б – одноместная последовательная многоинструментальная; в – одноместная многоинструментальная параллельная;

г – одноместная многоинструментальная параллелноследовательная;

д – многоместная одноинструментальная последовательная; е – параллельная многоместная многоинструментальная; ж – многоместная параллельно-последовательная одноинструментальная; з – многоместная параллельно-последовательная одноинструментальная

При проектировании операции разрабатывается схема наладки станка, определяются настроечные размеры, разрабатывается план размещения инструмента в суппортах и резцовых головках по переходам, предусматривается возможность одновременной работы всех инструментов; при этом необходимо предусматривать, чтобы силы резания при работе различных инструментов компенсировались.

На выбор типа оборудования оказывает влияние степень концентрации переходов. При высокой концентрации предпочтительны модели многосуппортовых и многошпиндельных станков с большим циклом автоматизации рабочих органов (многооперационные и комбинированные станки, станки с ЧПУ). В случае необходимости выдается задание на проектирование нового оборудования.

Выбор режущего инструмента производится по принятому методу обработки и промежуточным припускам и размерам на обработку, а так же расчетом по силе резания.

На этапе нормирования производится расчет норм времени с указанием разряда работы, определяются нормы расхода материалов.

Разработка мероприятий по технике безопасности производится на основе стандартов и инструкций.

Расчет экономической эффективности производится на основе методики экономической оценки и сравнения разработанных вариантов технологических процессов.

Разработанный технологический процесс оформляется в соответствии с требованиями ЕСТД. Разработанная технологическая документация подвергается нормоконтролю и согласованию с заинтересованными службами. Последовательность разработки ТП и их содержание определяются конкретными условиями производства в соответствии со стандартом предприятия.

Дата: 2019-04-23, просмотров: 317.