Исходными данными для выбора баз являются: чертеж детали со всеми необходимыми техническими требованиями; вид и точность заготовки; условия расположения и работы детали в машине.

Правильный выбор технологических баз определяет точность линейных размеров и взаимное расположение обработанных поверхностей. Технологические базы делятся на черновые – необработанные поверхности и чистовые – обработанные поверхности.

Черновые базы используются только для первой установки, чистовые – для последующих установов. Заготовку, как правило, не снимают со станка до тех пор, пока не подготовлена чистовая база для следующего установа. Технологические базы могут быть постоянными и повторно обрабатываемыми (например, шлифование или притирка центровых отверстий валов после термической обработки), а в отдельных случаях и неоднократно с целью обеспечения необходимого качества при выполнении точных размеров.

В основе выбора технологических баз лежит ряд правил [5, 29], [30, гл. 1].

Правила выбора черновых баз. Требования к черновым базам:

– должны быть ровными и чистыми, надежно закреплять заготовку;

– иметь минимальный припуск на обработку, или вообще не подвергаться обработке;

– стабильно располагаться относительно других поверхностей и позволять подготовить чистовую базу для обработки других поверхностей.

1. Необработанные (черновые) поверхности в качестве баз можно использовать только один раз и только на первой операции.

2. В качестве технологических баз следует принимать наиболее точные поверхности достаточных размеров, с наименьшей шероховатостью, без прибылей, литников, окалины и других дефектов. Это обеспечивает большую точность базирования и закрепления.

3. Если у заготовки обрабатываются не все поверхности, то за технологические базы рекомендуется принимать поверхности, которые вообще не обрабатываются.

4. Если у заготовки обрабатываются все поверхности, то в качестве технологической базы целесообразно принимать поверхности с наименьшими припусками, что позволяет избежать появление «чернот».

Черновая база выбирается с учетом обеспечения лучших условий обработки поверхностей, принимаемых в дальнейшем за чистовые базы.

Правила выбора чистовых баз. Требования к чистовым базам:

– наибольшая точность размеров и геометрической формы,

– наименьшая шероховатость поверхности;

– наибольшая жесткость чтобы не деформироваться под действием сил зажима и резания и собственной массы заготовки;

– надежное и прочное закрепление заготовки и неизменность ее положения во время обработки.

1. Принцип постоянства технологической базы. Наибольшая точность обработки достигается при использовании на всех операциях механической обработки одних и тех же базовых поверхностей. При вынужденной смене баз необходимо переходить от менее точной базы к более точной. При смене технологической базы необходимо составить размерную цепь, определить погрешность базирования и убедиться, что это не приведет к погрешности обработки.

2. Принцип совмещения технологических баз. Согласно этому принципу в качестве технологических баз используются измерительные базы. При совмещении технологической и измерительной баз погрешность базирования равна нулю. При их несовпадении выбранная технологическая база может считаться приемлемой при условии, что погрешность базирования в сумме с погрешностью технологической системы не превышает допуск на размер, выдерживаемый на выполняемом технологическом переходе.

3. Принцип кратчайшей размерной цепи. Согласно этому принципу в качестве технологической базы следует использовать те поверхности, которые связаны с обрабатываемой кратчайшей размерной связью.

4. Принцип искусственных баз. Согласно этому принципу при отсутствии у заготовки надежных технологических баз, можно создавать искусственные базы, изменив при необходимости конструкцию заготовки (технологические и центровые отверстия, бобышки, приливы и др.).

5. Принцип относительного расположения поверхностей. Для операций, на которых обеспечиваются требования по точности относительного взаимного расположения поверхностей, в качестве технологических баз выбираются поверхности, связанные с обрабатываемой требованиями по относительному расположению.

6. Принцип простоты. Выбранные технологические базы должны обеспечивать простую и надежную конструкцию приспособления, удобство и быстроту установки и снятия обрабатываемой детали.

Точность, форма и размеры технологической базы должны обеспечивать необходимую точность обрабатываемой поверхности.

Поверхности, которые будут использованы в качестве технологической базы в дальнейшем, должны быть обработаны на первой операции, желательно за один установ детали.

Базы, используемые на операциях окончательной обработки, должны иметь наибольшую точность.

В зависимости от сложности детали может быть несколько схем базирования, анализ которых необходимо производить на основе решения технологических размерных цепей.

Для установки заготовок на металлорежущих станках применяют станочные приспособления, которые состоят из корпуса, опор, установочных элементов, зажимов и других деталей и элементов.

Установочные элементы приспособлений выбирают в зависимости от формы обрабатываемой детали, обрабатываемой поверхности, а также принятого способа базирования. К установочным элементам относят точечные опоры различных типов, опорные пластины, призмы, втулки, цанги, пальцы, кулачки и т.д.

Графическое обозначение опор, зажимов и установочных устройств при базировании регламентированы ГОСТ 3.1107–81, а также приведены в справочной литературе [15] и [30, табл. 19 – 21].

Для базирования заготовки по плоскости чаще всего используют точечные опоры, которые являются стандартными деталями приспособления. Точечные опоры могут быть неподвижными, подвижными, плавающими и регулируемыми.

При базировании по цилиндрическим поверхностям заготовки устанавливают в призмы, цанги (ГОСТ 2876–80, ГОСТ 2877–80) самоцентрирующие кулачковые патроны (ГОСТ 24351–80, ГОСТ 2675–80), а также мембранные патроны.

При базировании по внутренним цилиндрическим поверхностям заготовки устанавливают в оправки различных типов: гладкие, цилиндрические, конические, кулачковые, разжимные, шлицевые, резьбовые и т.д.(ГОСТ 18437–73 – 18440–73), установочные пальцы, сухари и кулачки разжимных устройств.

Для базирования цилиндрических заготовок по центровым гнездам и фаскам центровых отверстий используют центры: упорные (ГОСТ 13214–79, ГОСТ 2575–79, ГОСТ 2576–79, вращающиеся (ГОСТ 8742–75) и поводковые.

Так как базирование заготовок осуществляется по нескольким поверхностям (комплекту технологических баз), часто в приспособлении используют несколько установочных элементов.

Принятые схемы базирования, условные обозначения опор и зажимных устройств, указываемых на операционных эскизах технологических процессов на каждой операции, приведены в табл. 4.1.

Таблица 4.1

Схемы базирования и установки заготовок в приспособлениях и на станках

| Содержание операции или характеристика установки | Возможная схема базирования | |

| Конструктивная реализация | Условное изображение на технологическом эскизе, согласно ГОСТ 3.1107– 81 | |

| 1 | 2 | 3 |

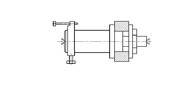

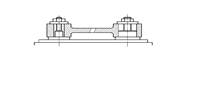

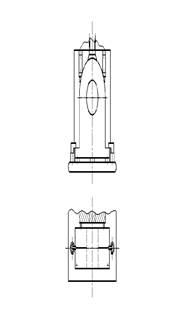

| Установка вала в двух–трехкулачковом самоцентрирующем патроне, в том числе с длинными кулачками, без упора по торцу |

|

|

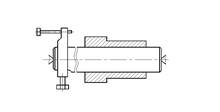

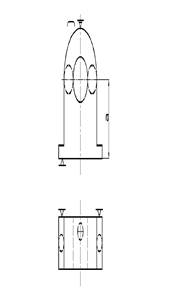

| Установка вала в самоцентрирующем трехкулачковом патроне с механическим зажимом с упором по торцу с поджимом вращающимся задним центром и с неподвижным люнетом |

|

|

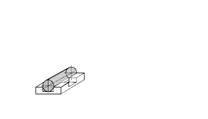

| Установка вала в неподвижном переднем центре с поводковым патроном и вращающимся задним центром с неподвижным люнетом |

|

|

| Установка заготовки в двух–трехкулачковом самоцентрирующем патроне с упором по торцу |

|

|

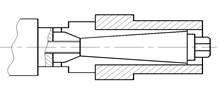

| Установка детали (втулка, диск, зубчатое колесо) на разжимной (цанговой) оправке или трехкулачковом патроне с упором по торцу |

|

|

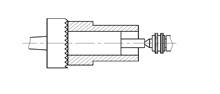

| Установка детали (втулка, диск, зубчатое колесо) на гладкой цилиндрической оправке с упором по торцу |

|

|

| Продолжение табл. 4.1 | ||

| 1 | 2 | 3 |

| Установка длинной детали (цилиндра) на разжимной (цанговой) оправке или трехкулачковом патроне с упором по торцу обеспечивает концентричность поверхностей вращения) |

|

|

| Установка детали на цилиндрической оправке с гидравлическим зажимом с упором в торец на рифленую поверхность и с поджимом вращающимся задним центром (обеспечивает концентричность поверхностей вращения) |

|

|

| Установка детали на конусной жесткой оправке (обеспечивает концентричность поверхностей вращения) |

|

|

| Установка детали на цилиндрической оправке с гайкой (появляется эксцентриситет поверхностей вращения) |

|

|

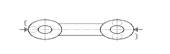

| Бесцентровое шлифование гладкого валика |

|

|

| Протягивание длинных отверстий (пазов) |

|

|

| Продолжение табл. 4.1 | ||

| 1 | 2 | 3 |

| Протягивание коротких отверстий (пазов) |

|

|

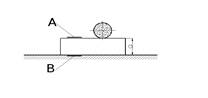

| Установка детали на магнитном столе. При шлифовании плоскостей обеспечивается параллельность поверхностей А и В |

|

|

| Установка заготовки для фрезерования уступов, выдерживая уступы а и в (приспособление не указано) |

|

|

| Установка шатуна на плоскости торцев и отверстиям (один палец цилиндрический, другой срезанный) для обработки наружного контура |

|

|

| Установка детали на призме (приспособление не указано) |

|

|

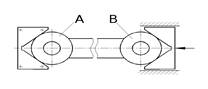

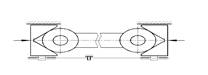

| Установка шатуна (рычага) в призмах. При расточке отверстий в головках обеспечивается их симметрия на оси и концентричность, а также при обработки наружной поверхности перпендикулярность осей отверстий к торцевой поверхности |

|

|

| Продолжение табл. 4.1 | ||

| 1 | 2 | 3 |

| Установка шатуна в призмах. При расточке отверстий в головках обеспечивается их симметрия оси и концентричность, а также при обработки наружной поверхности перпендикулярность осей отверстий к торцевой поверхности |

|

|

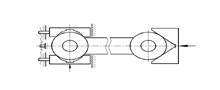

| Установка шатуна (рычага) в призмах для расточки отверстий в головках. Обеспечивается концентричность отверстия по контуру головки, симметричность расположения осей отверстий относительно наружного контура и их перпендикулярность к торцам головок |

|

|

| Установка заготовки для расточки отверстий, обеспечивая размер а и перпендикулярность оси и плоскости относительно основания расположения оси центрального отверстия в плоскости симметрии внешнего контура |

|

|

19. Припуски и напуски заготовок. Методы их определения.

Припуск - это слой металла, подлежащий удалению с поверхности заготовки в процессе обработки для получения готовой детали. Размер припуска определяют разностью между размером заготовки и размером детали по рабочему чертежу, припуск задается на сторону.

Припуски подразделяют на общие, удаляемые в течении всего процесса обработки данной поверхности, и межоперационные, удаляемые при выполнении отдельных операций. Величина межоперационного припуска определяется разностью размеров, полученных на предыдущей и последующих операциях.

К снимаемым в процессе обработки заготовки слоям материала относятся и напуски. Однако, причиной их появления является упрощение технологического процесса получения исходной заготовки за счет упрощения ее формы и создания специальных технологических элементов- уклонов и радиусов.

Установление оптимальных величин припусков имеет существенное технико-экономическое значение при разработке технологических процессов изготовления деталей машин.

В машиностроении широко применяют несколько методов определения припусков.

1. Табличный метод.

Позволяет получить значения операционных припусков по таблицам, составленных на основе обобщения и систематизации данных передовых предприятий.

Значения общих припусков приведены в стандартах на исходные заготовки - поковки, отливки.

Недостатком этого метода является то, что припуски назначают без учета конкретных условий построения технологических процессов: структур операций, особенностей работы оборудования, схем установки заготовки и размерных взаимосвязей в технологическом процессе. Опытно - статистические величины завышены, так как ориентированы на условия, где увеличенный припуск дает возможность избежать брака за счет удлинения технологического маршрута. Этот метод применим в условиях единичного и мелкосерийного производства, где не требуется углубленного анализа выполнения операций.

2. Расчетно-аналитический метод

Данный метод разработан В.М. Кованом. Согласно этому методу величина минимального припуска должна быть такой, чтобы при его снятии устранялись погрешности обработки и дефекты поверхностного слоя, полученные на предыдущих технологических переходах, а также погрешность установки заготовки, возникающая на выполняемом переходе.

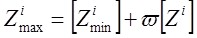

Общая величина минимального промежуточного припуска Zmin равна:

Где i -- индекс выполняемого технологического перехода;

- средняя высота неровностей поверхности после предшествующего перехода;

- глубина дефектного поверхностного слоя после предшествующего перехода;

- величина пространственных отклонений обрабатываемой поверхности относительно технологической базы, полученная на предыдущем переходе;

- погрешность установки заготовки;

Расчетно - аналитический метод следует применять в случаях, когда соблюдается принцип единства баз на всех операциях обработки поверхности.

3. Метод размерных цепей

Данный метод позволяет установить взаимосвязи операционных размеров, припусков, размеров детали и иных ее размерных параметров на всех стадиях обработки заготовки.

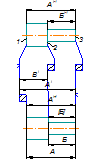

Технологический процесс обработки заготовки с размерами в продольном направлении Аi-1 и Бi-1 включает операцию подрезки торцев 2 и 3 с выдерживанием операционных размеров Вi и Аi от технологической базы - торца 1 и операцию подрезки торца 1 с выдерживанием размера Аi+1 от базы торца 3.На этих операциях снимаются припуски. Индексы 1,2,3 соответствуют номерам обрабатываемых поверхностей.

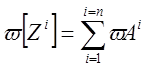

Величины припусков и размер Б являются замыкающими звеньями размерных цепей с уравнениями:

Задаваясь минимальными значениями припусков из условия устранения следов предыдущей обработки:

И используя уравнения погрешностей размерных цепей можно найти максимальное значение припусков:

,

Где щZi - погрешность припуска.

,

Где щАi - погрешности составляющих звеньев в правой части уравнений,

n - количество звеньев.

Дата: 2019-04-23, просмотров: 452.