Технология машиностроения рассматривает показатели точности деталей как степень соответствия параметров готового изделия размерам, форме и другим характеристикам, заданным в чертеже.

Точность изготовления деталей и шероховатость поверхностей назначает конструктор, исходя из требований для обеспечения функционального назначения изделия. Точность в машиностроении имеет большое значение для повышения эксплуатационных качеств машин, увеличения их долговечности, надежности, скоростных и других характеристик.

Например, исследованиями проф. А.А. Маталин установлено, что уменьшение зазора в подвижных соединениях с 20 до 10 мкм увеличивает срок их использования с 740 до 1200 часов.

Показатели точности

Применительно к деталей машин точность оценивается следующими показателями:

- точность размеров;

- точность формы поверхности;

- точность взаимного расположения поверхностей;

- шероховатость поверхности.

Точность размеров

Рисунок 3.1 - Классификация некоторых отклонений формы поверхностей

При оценке точности размеров используют такие понятия:

Номинальный размер - размер, определенный конструктором при проектировании изделия и округленный до значения из нормального ряда;

Действительный размер - размер, полученный в результате обработки деталей и измеренный с необходимой точностью;

Квалитет - Совокупность допусков одного уровня точности для заданного диапазона размеров. Существует 19 квалитетов (01 ... 17), при этом точность снижается от квалитета 01 до квалитета 17.

Показатели точности формы поверхностей может быть оценена в соответствии с ГОСТом 24642-81 "Допуски формы и расположения поверхностей. Основные термины и определения ", а также с ГОСТом 26643-81" Допуски формы и расположения поверхностей. Числовые значения ".

Точность формы поверхности

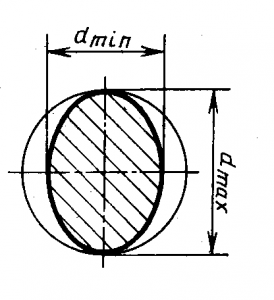

Рисунок 3.2 - Овальность

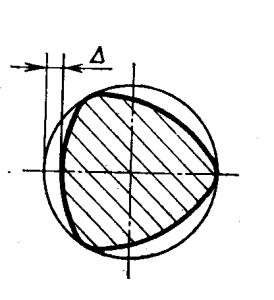

Рисунок 3.3 - Огранка

Основные отклонения формы цилиндрической поверхности и плоскостей делятся на следующие виды (см. Рисунок 3.1).

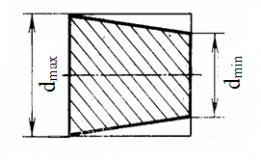

Овальность (рисунок 3.2) - отклонение от круглости, при котором реальный профиль представляет собой овалоподибну фигуру, наибольший и наименьший диаметры которой находятся во взаимно перпендикулярных направлениях. Допуск на овальность может в некоторых случаях превышать допуск на диаметр, например, при изготовлении деталей типа тонкостенных втулок, которые деформируются при обработке, и приобретают правильную форму при сборке.

Огранка (рисунок 3.3) - отклонение формы от круга, при котором реальный профиль представляет собой многогранную фигуру, с потерей точности обработки детали. Огранка означает, что контур поперечного сечения детали составленный из соединенных дуг разного радиуса. Огранка классифицируется по числу граней. В частности, огранка с нечетным числом граней характеризуются тем, что диаметры профиля поперечного сечения во всех направлениях одинаковы (см. Рисунок 3.3).

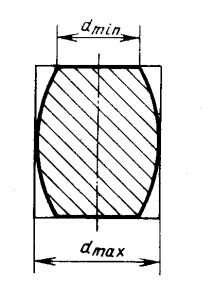

Рисунок 3.4 Бочкообразность

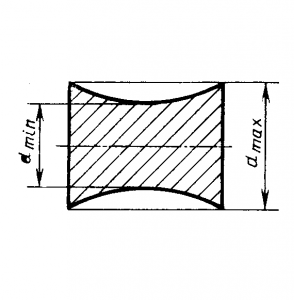

Рисунок 3.5 - Седлообразность

Рисунок 3.6 – Конусообразность

Бочкообразность, седлообразность и конуссообразность рассматривают в продольном сечении как отклонение образующих от параллельности (рисунки 3.4, 3.5, 3.6), отклонение точности поверхности детали.

Точность взаимного расположения поверхностей

Погрешности плоскостей чаще всего характеризуются следующими показателями точности обработки деталей:

- Отклонением от прямолинейности;

- Отклонением от плоскостности.

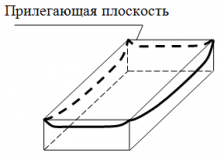

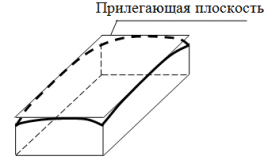

Отклонение от плоскостности может быть в виде вогнутости или выпуклости (рисунки 3.7, 3.8).

Рисунок 3.7 – Вогнутость

Рисунок 3.8 - Выпуклость

Отклонение взаимного расположения поверхностей чаще всего оценивается такими параметрами, как отклонения от параллельности, перпендикулярности, соосности, торцевое биение, радиальное биение и др.

Нужно помнить, что точность геометрической формы обработки деталей и взаимного расположения поверхностей детали назначается, исходя из условий работы, и сказывается на чертеже текстом или условными обозначениями. Если эти требования отдельно не указаны, то они все-таки есть и должны находиться в пределах допуска на соответствующий размер.

Одной из важнейших задач технолога является проектирование технологических процессов, обеспечивающих достижение заданных чертежом технических требований по точности как размерной, так и точности поверхности детали, а также анализ факторов, вызывающих отклонения параметров от заданных на чертеже, и разработка мероприятий по их устранению.

Дата: 2019-04-23, просмотров: 407.