Сепарирование молочного сырья в целях выделения жира происходит в сепараторах-сливкоотделителях. Разделение молока на сливки и обезжиренное молоко осуществляется под действием центробежной силы, возникающей в результате вращения барабана сепаратора. Скорость перемещения жировых шариков (V, м/с) в процессе сепарирования подчиняется закону Стокса:

V=2π²n²Rr²(ρ1–ρ2)/9μ,

где n – частота вращения барабана сепаратора, с-1; R – текущий радиус, на котором находится рассматриваемый шарик, м; r – радиус жирового шарика, м; ρ1 – плотность плазмы молока, кг/м3; ρ2 – плотность жирового шарика, кг/м3; μ – вязкость плазмы молока, Па·с.

Разделение жира и плазмы возможно благодаря различной плотности молочного жира (994−1025 кг/м3) и плазмы молока (1034−1040 кг/м3).

В процессе сепарирования молоко проходит через центральную трубку барабана сепаратора и через отверстия в трубке попадает в канальцы тарелкодержателя, затем в отверстия пакета тарелок и далее движется вверх. По мере подъема оно растекается тонкими слоями между тарелками, где под действием центробежной силы жировые шарики молока, как более легкие, продвигаются к оси вращения барабана, а обезжиренное молоко, как более тяжелая фракция, устремляется к периферии – к внутренней поверхности корпуса барабана.

Под давлением новых порций молока, поступающего в барабан, обезжиренное молоко и сливки поднимаются вверх. Сливки собираются под верхней разделительной тарелкой и через отверстие выходят в сборник для сливок. Обезжиренное молоко проходит над верхней разделительной тарелкой и выводится через отверстие в корпусе барабана сепаратора.

Для регулирования жирности сливок на их выходе, в верхней части разделительной тарелки, имеется регулировочный винт. Путем вращения регулировочного винта изменяют соотношение между количеством сливок и обезжиренного молока. Ввинчивая винт внутрь, ближе к оси барабана, уменьшают выход сливок, следовательно, содержание в них жира увеличивается. При вывинчивании винта увеличивается выход сливок и снижается их жирность.

Массовая доля жира в обезжиренном молоке не должна превышать 0,05 %.

Эффективность сепарирования определяется степенью перехода жира в обезжиренное молоко. На эффективность сепарирования влияют прежде всего технологические факторы, такие, как температура сепарирования, кислотность молока, загрязнение молока механическими примесями, размер и плотность жировых шариков, предварительная обработка, массовая доля жира в молоке, плотность и вязкость молока; конструктивные факторы, такие, как частота вращения барабана сепаратора, производительность сепаратора и др.

Рассмотрим основные из перечисленных факторов. Оптимальная температура сепарирования составляет 35–45 °С. Повышенные температуры сепарирования способствуют денатурации сывороточных белков молока, агломерации их с казеином и появлению белковых хлопьев. При этом грязевое пространство сепаратора быстро заполняется сепараторной слизью, что приводит к ухудшению выделения жира. Кроме того, ухудшается очистка молока, так как часть загрязнений, растворяясь, уходит с фракциями, не отлагаясь в грязевом пространстве.

При сепарировании молока, особенно при повышенных температурах, происходит сильное вспенивание сливок и обезжиренного молока, что также ухудшает качество обезжиривания. Наличие пены в цельном молоке, сливках и обезжиренном молоке может отрицательно повлиять на эффективность их тепловой обработки, так как уменьшает теплопроводность продуктов. Сильное вспенивание сливок может привести к образованию жировых комочков (мелких масляных зерен), что отрицательно скажется на их дальнейшей обработке.

Кроме того, при высоких температурах сепарирования происходит дробление жировых шариков из-за дестабилизации белково-лецитиновой оболочки (белки оболочки жировых шариков реагируют на повышение температуры и денатурируют, в результате чего оболочка теряет стабильность). При этом эффективность обезжиривания снижается, так как часть мелких жировых шариков уходит в обезжиренное молоко.

Высокотемпературное сепарирование применяется при производстве масла способом преобразования высокожирных сливок. Сливки сепарируют при температуре 85–90 °С с целью получения высокожирных сливок, которые при такой температуре имеют небольшую вязкость. При этом уменьшаются потери жира, отходящего с пахтой, увеличивается производительность сепаратора.

Сепарирование молока при низких температурах, так называемое холодное сепарирование, имеет свои преимущества и недостатки. При холодном сепарировании экономится электроэнергия, не происходит быстрого развития микроорганизмов, жировые шарики подвергаются меньшему воздействию, поэтому сливки более стабильны и менее подвержены порче. Недостатком холодного сепарирования является снижение эффективности обезжиривания. Вязкость холодного молока больше, чем нагретого. С увеличением вязкости уменьшается скорость всплывания жировых шариков и возможность их выделения из молока при сепарировании. Повышение эффективности обезжиривания возможно при использовании сепараторов для холодного сепарирования молока или значительном уменьшении производительности обычных сепараторов. Например, при температуре 5 °С паспортную производительность сепаратора рекомендуется снизить на 50 %, при температуре 10 °С – на 30 %, при температуре 15 °С – на 25 %.

Повышенная кислотность молока уменьшает отрицательный заряд казеина, что приводит к частичной коагуляции белков молока. Белковые хлопья быстро заполняют грязевое пространство сепаратора, увеличивая количество сепараторной слизи, что влечет за собой переход жировых шариков в обезжиренное молоко и загрязнение его механическими примесями. Во избежание этого нужно чаще останавливать сепаратор на мойку или применять самоочищающиеся сепараторы. Во избежание снижения эффективности сепарирования рекомендуется сепарировать молоко кислотностью не выше 20 °Т.

Повышенная механическая загрязненность молока приводит к ухудшению обезжиривания так же, как это было описано выше, из-за быстрого заполнения грязевого пространства и попадания жировых шариков в обезжиренное молоко. Кроме того, повышается бактериальное загрязнение молока, так как температура сепарирования оптимальна для развития микрофлоры. Поэтому сепарируемое молоко должно быть профильтровано.

От размера жировых шариков молока во многом зависит степень обезжиривания при сепарировании. Чем меньше размер жировых шариков, тем труднее их выделить из молока, поскольку их плотность повышается из-за увеличения доли белкового адсорбционного слоя оболочки. Критический диаметр жирового шарика, не выделяющегося из плазмы молока, составляет примерно 0,2 мкм. Следует избегать интенсивного механического воздействия на молоко перед подачей его на сепарирование для предотвращения раздробления жировых шариков.

Из конструктивных характеристик сепараторов особое влияние на эффективность сепарирования оказывает их производительность и частота вращения барабана. Эффективность обезжиривания снижается, если повышается производительность сепаратора, а также уменьшается частота вращения его барабана. Поэтому следует поддерживать постоянным приток молока в сепаратор и не изменять частоту вращения барабана сепаратора по сравнению с паспортными данными.

Сепараторная слизь, накапливающаяся в барабане сепаратора, имеет следующий состав: сухие вещества – 30–35 %, в том числе жира – 3,0–3,5 %, белка – 20–25 %, минеральных веществ – 3,0 % и прочих органических веществ до 2 %. Сепараторная слизь неоднородна по структуре, так как неодинаковы размеры и плотность выделяемых частиц. Она также неоднородна и по цвету. Грязевые слои состоят из механических примесей и имеют темно-серый цвет. В него включены белковые частицы белого цвета, а также бактерии и клетки тканей, которые имеют розово-коричневый цвет.

Сепарирование молока описывается уравнениями материального баланса:

Мц.м = Мо.м + Мсл ,

Мц.м Жц.м = Мо.мЖо.м + Мсл Жсл ,

Мсл = Мц.м – Мо.м,

Мо.м = Мц.м – Мсл,

Мц.м Жц.м = Мц,.м Жо.м – Мсл Жо.м + Мсл Жсл ,

где Мц.м, Мо.м, Мсл – масса цельного молока, обезжиренного молока и сливок, кг; Жц.м, Жо.м, Жсл– массовая доля жира в цельном молоке, обезжиренном молоке и сливках, %.

Из этих уравнений:

Мсл.теор = Мц.м (Жц.м – Жо.м) / (Жсл – Жо.м),

где Мсл.теор – масса сливок теоретическая (без учета потерь), %.

Теоретический выход сливок, (Вт, %), рассчитывают по формуле:

Вт = 100 (Жц.м–Жо.м.н) / (Жсл–Жо.м.н),

где Жо.м.н – нормативная массовая доля жира в обезжиренном молоке, (0,05 %).

На практике существуют потери жира при сепарировании. Поэтому масса сливок фактическая (с учетом потерь – псл):

Мсл.факт = Мсл.теор (100 – псл) / 100 =

= Мц.м (Жц.м – Жо.м) (100 – псл) / 100 (Жсл – Жо.м).

Фактический выход сливок, (Вф, %), рассчитывают по формуле:

Вф = 100 Мсл / Мц.м.

Фактические потери сливок,( Пф, %), определяют по формуле:

Пф=100 (Вт – Вф) / Вт..

Степень использования жира, (СИж, %)

СИж= Вт Жсл / Жц.м.

Гомогенизация молока

В молочной промышленности гомогенизация – это процесс дробления жировых шариков и частичного разрушения белковых веществ молока и сливок. Цель гомогенизации – предотвращение самопроизвольного отстаивания жира в производстве и хранении молочных продуктов, сохранение однородной консистенции продуктов без расслоения. Правильно проведенная гомогенизация исключает появление свободного жира, тем самым увеличивая сроки хранения молочных продуктов; регулирует структурно-механические свойства молочно-белковых продуктов; улучшает вкусовые качества продуктов.

Как указывалось выше, в молоке жировые шарики образуют полидисперсную эмульсию из-за различной величины жировых шариков.

В спокойном состоянии в свежем молоке через 20−30 мин после выдаивания появляется слой отстоявшихся сливок, что обусловлено наличием разницы между плотностями молочного жира и молочной плазмы. Чем она больше, тем выше скорость всплытия жировых шариков. Кроме того, скорость всплытия зависит от размера жировых шариков, вязкости молока или сливок, температуры.

Жировые шарики, всплывая на поверхность, создают неравномерность распределения молочного жира по высоте в резервуаре. Этот процесс в молочной промышленности нежелательный, так как при сквашивании кисломолочных продуктов возможно неравномерное распределение жира по высоте в емкости. Сквашенный продукт плохо перемешивается и возможен выпуск нестандартной по жиру продукции.

Исходя из сущности процесса расслоения молока, можно сказать, что самым надежным и эффективным приемом предупреждения отстоя жира является раздробление жировых шариков до размеров, обеспечивающих устойчивое их распределение по объему. Теоретически считается, что для исключения самопроизвольного отстаивания жира размер жировых шариков не должен превышать 1 мкм.

Гомогенизация молока и молочных продуктов осуществляется в специальных аппаратах – гомогенизаторах. Диспергирование жировых шариков возможно путем резкого изменения скорости потока в клапанных гомогенизаторах, за счет акустических и гидродинамических колебаний, электрического разряда, токов высокой частоты, СВЧ–энергии, за счет интенсивного механического воздействия в различных диспергаторах.

Основным способом гомогенизации в молочной промышленности является продавливание молока через узкую щель с помощью определенного давления (применяются гомогенизаторы низкого и высокого давления). Наибольшее применение нашли гомогенизаторы высокого давления, или клапанные гомогенизаторы, так как они надежны в работе и обеспечивают высокую эффективность диспергирования. Их недостаток в том, что они громоздки и требуют больших затрат электроэнергии.

Клапанный гомогенизатор – это аппарат высокого давления, на нагнетательной линии которого установлен гомогенизирующий клапан, который с помощью пружины или гидравлического поршня прижат к седлу клапана. Для проведения гомогенизации молоко поступает в насосный блок гомогенизатора, где поршневым насосом, совершающим возвратно-поступательное движение, создается высокое давление р0. Уровень этого давления зависит от противодавления р1, определяемого расстоянием между клапаном и седлом в гомогенизирующей головке.

Диспергирование жировых шариков происходит в гомогенизирующем устройстве гомогенизатора высокого давления в щели, образующейся между седлом и клапаном за счет того, что давление гомогенизации р0 начинает превышать давление масла на гидравлический поршень. Поток молока проникает в эту щель под высоким давлением. Размер щели в сто раз превышает размер жировых шариков, а скорость течения потока молока (100−400 м/с) очень велика за счет высокого давления, поэтому гомогенизация происходит за 10−15 мкс.

|

|

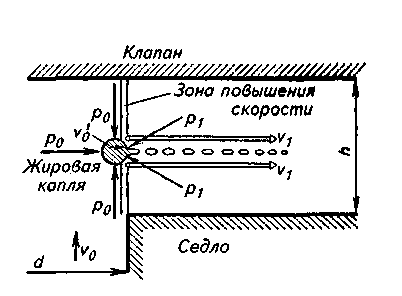

Теоретически механизм гомогенизации в клапанном гомогенизаторе объясняли многие исследователи. По Н. В. Барановскому, жировой шарик в канале седла диаметром d (рис. 2.8) движется с начальной малой скоростью vо (несколько метров в секунду). Затем он изменяет направление и двигается к пограничному сечению между седлом и клапаном с несколько большей скоростью v´о. В клапанной щели жировой шарик приобретает еще более высокую скорость v1 (v1 > v´о > vо), составляющую несколько сотен метров в секунду.

Рис. 2.8. Схема гомогенизации по Н.В.Барановскому:

р0 – давление на жировой шарик, создаваемое поршневым насосом; р1 – противодавление, оказываемое на жировой шарик в гомогенизирующей щели; vо − скорость жирового шарика в канале седла клапана; v´о – скорость жирового шарика между седлом и клапаном; v1 – скорость жирового шарика в клапанной щели гомогенизатора; d – диаметр канала седла; h – высота клапанной щели.

При переходе от малых скоростей к высоким в жировых шариках происходят внутренние деформации. Шарики могут постепенно вытягиваться в нити преимущественно на входе в клапанную щель и разрываться там на мелкие капельки либо совершать вращательное движение, в результате чего возникают центробежные силы, достаточные для преодоления сил поверхностного натяжения.

Быстрое натягивание жировой капли происходит благодаря перепаду давлений между давлением гомогенизации р0 и давлением р1, действующим на жировые шарики в зоне высоких скоростей, причем р0 значительно больше р1. Происходит сдавливание жирового шарика, и жидкий молочный жир выдавливается из него в виде капли.

По теории Н. В. Барановского, эффективность гомогенизации зависит прежде всего от скорости потока v1 при входе жидкости в клапанную щель. Чем выше скорость v1, тем интенсивнее вытягивается жировая капля в нить, тем тоньше эта нить и, следовательно, меньше по размерам образующиеся капли. В свою очередь, скорость потока v1 зависит от перепада давлений (Δр = р0 – р1). При повышении давления скорость увеличивается пропорционально квадратному корню из перепада давлений. Н. В. Барановским предложена формула приближенного расчета давления гомогенизации для получения заданного размера жирового шарика: dср = 12/√ Δр.

Применение механического воздействия при гомогенизации приводит к разрушению натуральной оболочки и дроблению крупных жировых шариков на более мелкие. Вместе с тем мелкие, вновь образующиеся жировые шарики, снова должны быть покрыты оболочкой, иначе будет нарушена стабильность жировой эмульсии в молоке, что приведет к образованию «свободного» жира.

Площадь поверхности жировых шариков после гомогенизации увеличивается в 10 раз. В этом случае начинает формироваться адсорбционная оболочка за счет компонентов натуральной оболочки и адсорбируемых компонентов плазмы молока. Толщина адсорбционной оболочки 8−10 нм.

В первую очередь на построение адсорбционной оболочки идет казеин молока. В результате этого в плазме молока содержание казеина уменьшается на 4−8 %, это играет основную роль в снижении стабильности белков гомогенизированного молока при нагревании. Под действием гидромеханических сил, возникающих в гомогенизирующем устройстве гомогенизатора, кроме разрушения оболочки и дробления жировых шариков претерпевает изменение и структура казеина.

Сначала разрушается четвертичная структура казеина с образованием фрагментов мицелл казеина, затем происходит перестройка третичной и вторичной структур казеина с некоторым развертыванием полипептидных белковых цепей и «растеканием» их по поверхности жировой глобулы.

Кроме фрагментов мицелл казеина на поверхности жировых шариков адсорбируются фосфолипиды, низкомолекулярные фракции казеина (β-казеин) и другие компоненты плазмы молока.

Сывороточные белки наиболее полно участвуют в построении адсорбционного слоя на поверхности жировых шариков после гомогенизации в том случае, если гомогенизируется пастеризованное молочное сырье. Это связано с тем, что сывороточные белки в пастеризованном молочном сырье частично или наиболее полно (в зависимости от температуры пастеризации) находятся в денатурированном состоянии. При этом активизируются сульфгидрильные группы сывороточных белков, обеспечивая тем самым агрегацию сывороточных белков между собой и с казеином за счет образования дисульфидных связей и с сохранением лиофильности внешних поверхностей, что позволяет им участвовать в построении оболочки жировых шариков.

Если гомогенизируется непастеризованное молочное сырье, то сывороточные белки не участвуют или участвуют в небольшой степени в построении адсорбционной оболочки жировых шариков. Молочные белки в плазме находятся в поверхностно-неактивном состоянии. Их активизирование в процессе гомогенизации, т. е. выявление гидрофобных зон, возможно лишь путем механического разрушения. При давлении гомогенизации 5 МПа разрушаются частицы диаметром более 400 нм, а при 40 МПа – частицы диаметром 140 нм. Исходя из того, что размеры коллоидных частиц сывороточных белков находятся в пределах 20−50 нм, можно сделать вывод о невозможности их разрушения путем механического воздействия, поэтому активизации молекул сывороточных белков непастеризованного молочного сырья и адсорбции их на поверхности раздела жир−плазма не происходит. Напротив, при гомогенизации пастеризованного молочного сырья денатурированные сывороточные белки, находящиеся в агрегированном состоянии между собой и казеином, разрушаются, активизируются и участвуют в построении адсорбционной оболочки жировых шариков.

Помимо клапанных гомогенизаторов для раздробления жировых шариков в молочном сырье применяется и другое оборудование.

Так, например, сепараторы-кларификаторы предназначены для одновременной очистки и гомогенизации молока. Попадающее в сепаратор молоко растекается по межтарелочным пространствам, где происходит отделение сливок. Последние попадают в камеру с гомогенизирующим неподвижным диском, где происходит дробление жировых шариков. Между отверстиями – шипами гомогенизирующего диска – образуются характерные кавитационные зоны. В гомогенизирующей камере возникает вакуум, который приводит к кипению жидкости и возникновению паровых пузырьков. При мгновенном разрушении пузырьков создается сверхвысокое давление, которое и является причиной дробления жировых шариков. Дисперсность молочного жира после обработки на сепараторах-кларификаторах невелика, поэтому этот способ дробления жировых шариков не нашел широкого применения.

В последнее время также применяют легкие и компактные вибрационные гомогенизаторы. Сущность их работы заключается в том, что на конец упругой пластины подается струя жидкости и вызывает колебания этой пластины. В гидродинамическом вибраторе таких пластин много, а так как жидкость несжимаемая, то между пластинами создаются условия, близкие к кавитации. В гидродинамических вибраторах в результате завихрения жидкости, а также колебаний пластины возникают звуковые колебания и высокие давления, которые способствуют разрушению жировых шариков.

Кроме того, применяются пластинчатые гомогенизаторы, в которые продукт подается при помощи насоса, а диспергирование осуществляется между вращающимися пластинами (как решетка мясорубки).

Диспергирование жировых шариков может происходить и при ультразвуковой обработке молока. Существует мнение, что гомогенизирующий эффект в данном случае достигается за счет явления кавитации. В то же время некоторые ученые объясняют диспергирование жировых шариков при обработке ультразвуком тем, что ультразвуковая волна, пронизывая жировой шарик в разных его точках, вызывает различные ускорения, приводящие к возникновению силы, стремящейся разорвать жировой шарик. Конструкция ультразвукового гомогенизатора может быть очень простой и надежной, без движущихся частей и высокого давления. Продукт просто протекает через трубу из нержавеющей стали, а необходимые колебания 16−35 кГц генерируются пьезоэлементами в стенках трубы.

В настоящее время разработаны аппараты – роторно-пульсационные стерилизаторы-гомогенизаторы, обладающие одновременно и тепловым, и гомогенизирующим эффектом. В корпусе аппарата на валу установлен ротор в виде диска, на торцах которого имеются коаксиальные цилиндры с прорезями. Ротор с двух сторон охватывает статор, установленный таким образом, чтобы создавать акустические воздействия различной частоты и амплитуды на обрабатываемый продукт, которые и являются причиной диспергирования жировых шариков при прохождении молочного сырья в зазоре между ротором и статором.

Влияние различных факторов на эффективность гомогенизации. Эффективность гомогенизации прежде всего зависит от давления и температуры, при которых она проводится. При повышении давления увеличивается механическое воздействие на продукт, при этом уменьшается средний диаметр жировых шариков.

Седиментационная устойчивость молочных эмульсий с повышением давления гомогенизации увеличивается до определенного значения, после которого она приобретает стабильное значение либо может начать снижаться. В связи с этим рекомендовано использование давления гомогенизации до значения 25 МПа.

Существует зависимость давления гомогенизации от массовой доли жира в молочном сырье, подвергаемом гомогенизации. С повышением массовой доли жира в сырье образуются скопления первичных жировых шариков из-за их высокой концентрации в сочетании с низкой концентрацией плазменных ПАВ, которые участвуют в построении адсорбционной оболочки. Такие скопления трудно разрушаются даже при применении второй ступени гомогенизации. Наличие скоплений жировых шариков снижает термоустойчивость гомогенизированного молочного сырья.

Рекомендуемое давление при гомогенизации различных молочных эмульсий зависит от состава молочного сырья и вида получаемых молочных продуктов. Так, при производстве стерилизованного молока со сроком хранения 6 мес применяемое давление гомогенизации составляет (22±2,5) МПа. При производстве пастеризованного молока – (12±2,5) МПа, кисломолочных напитков – (15±2,5) МПа.

С повышением массовой доли жира давление гомогенизации необходимо снижать. Это связано с тем, что при гомогенизации сливок формирование оболочек жировых шариков идет медленнее, чем в молоке, так как компонентов, требуемых для построения оболочечного вещества, меньше и часть свободного жира может остаться незащищенной. Чтобы не допустить появления «свободного» жира и повысить эффективность гомогенизации, рекомендуется проводить гомогенизацию молочных смесей с различной массовой долей жира под разным давлением. В зависимости от массовой доли жира в готовом продукте, рекомендуемое давление гомогенизации сливок, предназначенных для производства сметаны, находится в пределах 7−12 МПа. С повышением массовой доли жира давление снижают.

Для образования новых оболочек жировых шариков в сливках соотношение СОМО ̸ жир должно быть больше 0,60−0,85.

Образование жировых скоплений, или «гроздьев», значительно снижается при двухступенчатой гомогенизации. Давление на второй ступени должно быть невысоким, иначе снижается устойчивость белков молока к нагреванию (p2 / p1= 0,2).

На эффективность гомогенизации оказывает влияние температура, при которой она проводится. Поскольку при проведении гомогенизации молочный жир должен находиться в жидком состоянии, температура молочного сырья должна быть выше 37 ºС.

При температуре 40−50 ºС формируются толстые и рыхлые адсорбционные оболочки, которые приводят к ассоциации оболочечных белков между собой, что влечет за собой образование скоплений жировых шариков и снижает эффективность гомогенизации.

При температуре выше 75 ºС фрагменты разрушенных казеиновых мицелл больше агрегируют между собой, чем стремятся адсорбироваться на поверхность раздела фаз жир–плазма. Поэтому адсорбционная оболочка формируется с неровной, шероховатой поверхностью, с выступающими в водную фазу крупными фрагментами мицелл казеина, что также создает условия для образования скоплений жировых шариков.

Оптимальной температурой гомогенизации можно считать 60−70 ºС, при которой образуется тонкая прочная адсорбционная оболочка жировых шариков, не имеющая активных поверхностных зон и не тяготеющая к образованию скоплений жировых шариков.

Кроме давления и температуры на эффективность гомогенизации влияют такие свойства молочного сырья, как плотность, вязкость, кислотность.

Гомогенизация молочного сырья с рН ниже 6,6 значительно снижает ее эффективность. При гомогенизации молочного сырья повышенной плотности и вязкости для повышения эффективности процесса необходимо снижать давление гомогенизации либо повышать температуру.

Оценка эффективности гомогенизации. В производственных условиях следует определять эффективность гомогенизации. Существует несколько методов ее оценки.

1. Определение среднего диаметра жировых шариков под микроскопом с использованием объектмикрометра и окулярной сетки. При этом необходимо измерить не менее 800 жировых шариков, средний размер жировых шариков определяют по формуле:

Dср= 3Ö (d1n1 + d2n2 +... +dini)/ (n1 + n2 +… +ni),

где Dср – средний размер жировых шариков, мкм; d1, d2, di – диаметр жировых шариков, мкм; n1, n2, ni – количество жировых шариков с диаметром d1, d2, di.

2. Определение эффективности гомогенизации по отстою молочного жира в цилиндре на 250 мл за 48 ч. При этом массовая доля жира в верхних 100 мл не должна превышать массовую долю жира в нижних 150 мл более чем на 10 %. Недостаток данного метода заключатся в его длительности.

3. Спектрофотометрический метод, основанный на измерении степени светорассеяния. Недостатком метода является его недостаточно высокая точность, особенно для смесей с повышенной массовой долей жира.

4. Наиболее быстрым и достоверным является метод центрифугирования (ВНИМИ). Суть метода заключается в следующем. Исследуемую пробу помещают в специальную центрифужную пипетку и центрифугируют ее в течение 30 мин при скорости вращения центрифуги 1200 об/мин. Пипетка имеет две риски – верхнюю и нижнюю. Продукт сливают от верхней до нижней риски. Эффективность гомогенизации определяют по формуле:

Эг = 100 Жс / Жи,

где Эг – эффективность гомогенизации, %; Жс – массовая доля жира в слитой смеси; Жи – массовая доля жира в исходной смеси.

Из формулы следует, что чем выше массовая доля жира в нижней части пипетки, тем эффективность гомогенизации больше.

Если эффективность гомогенизации выше 75 %, то жировые шарики с диаметром более 2 мкм в молоке отсутствуют.

Дата: 2019-04-23, просмотров: 545.