Издание с Изменениями № 1, 2, 3, 4, утвержденными в апреле 1983 г., марте 1984 г., октябре 1986 г., июне 1989 г. (ИУС 8-83, 7-84, 1-87, 10-89).

Настоящий стандарт распространяется на керамические электротехнические материалы, предназначенные для изготовления изоляторов, работающих при постоянном и переменном напряжении частотой до 100 Гц, и устанавливает методы испытаний керамических электротехнических материалов.

Стандарт полностью соответствует СТ СЭВ 1129-78 , СТ СЭВ 1130-78 , СТ СЭВ 1648-79, СТ СЭВ 1649-79, СТ СЭВ 3568-82, СТ СЭВ 4106-83, СТ СЭВ 4107-83, СТ СЭВ 4110-83 - СТ СЭВ 4114-83, СТ СЭВ 5269-85.

Стандарт полностью соответствует международному стандарту МЭК 672.2-80.

(Измененная редакция, Изм. № 1 - 4).

МЕТОДЫ ОТБОРА ОБРАЗЦОВ

1.1. Определения характеристик керамических электротехнических материалов должны проводиться на образцах, изготовленных по одинаковой технологии в течение одного технологического цикла и имеющих идентичный химический состав. Форма, размеры и число образцов для каждого испытания должны соответствовать указанным в табл. 1.

Таблица 1

Размеры в миллиметрах

| Форма и размер образца | Испытание | Число образцов, шт., не менее | Пункт настоящего стандарта |

| 1. Куски керамического материала с неглазурованной поверхностью не менее 75 % от общей поверхности | Испытание на отсутствие открытой пористости | 3 | 2.1 |

| 2. Куски керамического материала общей массой от 20 до 80 г, неглазурованные | Определение кажущейся плотности, открытой (кажущейся) пористости | 2.2 | |

| 3. Измельченный материал общей массой от 30 до 40 г | Измерение плотности | 3 | 2.3 |

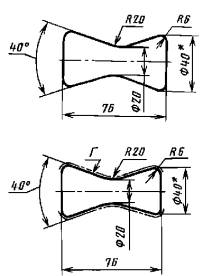

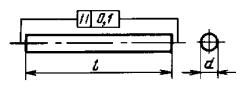

4.

Покрытие поверхности Г - глазурь

Покрытие поверхности Г - глазурь

| Определение предела прочности при растяжении | 6 | 2.4 |

| * Размер для справок. | |||

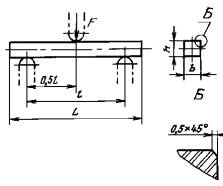

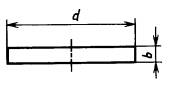

| 5. | |||

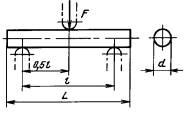

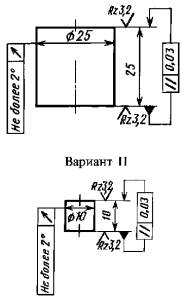

| Вариант I

| Определение прочности на изгиб | 10 | 2.5 |

| Определение стойкости к термоударам | 5 | 2.6 | |

| Определение ударной прочности | 5 | 2.13 | |

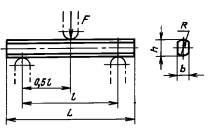

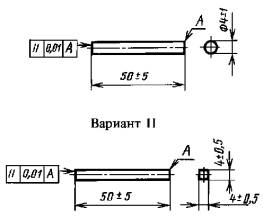

| Вариант II

| |||

| Определение модуля упругости статическим методом | 3 | 2.12.1 | |

Вариант III и IV

| |||

| 6. | |||

| Вариант I

| Определение стойкости к термоударам | 5 | 2.6 |

| Определение предела прочности при сжатии | 5 | 2.9 | |

| Определение предела прочности при сжатии | 5 | 2.9 | |

| 7. | |||

Вариант I

| Определение среднего коэффициента термического линейного расширения | 3 | 2.7 |

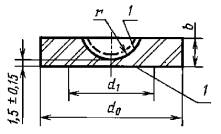

| 8. | |||

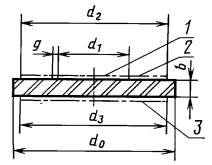

1 - электродные покрытия

1 - электродные покрытия

| Определение электрической прочности | 5 | 2.8 |

| 9. 1 - измерительный электрод; 2 - охранный электрод; 3 - высоковольтный электрод | Определение диэлектрической проницаемости и тангенса угла диэлектрических потерь | 3 | 2.10 |

| Определение электрического сопротивления при постоянном напряжении | 3 | 2.11 | |

| 10. | |||

| Определение модуля упругости ультразвуковым методом | 3 | 2.12.2 |

11.

| Определение средней удельной теплоемкости, теплопроводности, средней температуропроводности | 3 | 2.14.1.1, 2.15.2.1, 2.16.1.1 |

(Измененная редакция, Изм. № 2, 3).

1.2. Неуказанные в табл. 1 предельные отклонения номинальных размеров образцов, изготовленных методами пластической технологии, изостатическим прессованием, литьем, должны соответствовать I классу точности ГОСТ 13872-68, изготовленных методом прессования - II классу точности ГОСТ 13872-68.

1.3. Метод изготовления образцов должен соответствовать методу изготовления керамических электротехнических изделий.

1.4. Образцы не должны иметь видимых невооруженным глазом царапин, сколов, пузырей, выплавок, выгорок, короблений, инородных включений и других дефектов. Изогнутость образцов не должна превышать 1 % длины.

(Измененная редакция, Изм. № 1).

1.5. Испытания проводят при номинальных значениях факторов внешней среды по ГОСТ 15150-69 после того, как испытуемые образцы примут температуру помещения, в котором проводят испытания.

1.6. Для определения коэффициента термического линейного расширения керамических материалов с открытой пористостью образцы должны быть нормализованы при температуре (120 ± 5) °C в течение 2 ч, затем кондиционированы в эксикаторе с осушителем до температуры окружающей среды.

(Измененная редакция, Изм. № 2).

1.7. Образцы, предназначенные для определения электрических характеристик, после нанесения электродов перед испытанием должны быть предварительно нормализованы согласно ГОСТ 6433.1-71.

Нормализацию образцов следует проводить при температуре (120 ± 2) °C и относительной влажности не более 20 % в течение 2 ч с последующим кондиционированием в эксикаторе при температуре (25 ± 10) °C в течение не менее 6 ч.

1.8. Измерение геометрических размеров критических сечений образцов проводят до испытания.

Для механических испытаний размеры образцов, определяющие площадь поперечного сечения, измеряют в средней части с погрешностью не более 0,1 мм.

При определении диаметра образца проводят два измерения во взаимно-перпендикулярном направлении.

1.9. Для определения коэффициента термического линейного расширения длину образцов, соответствующую применяемому дилатометру, измеряют с погрешностью не более 0,1 мм.

1.10. Измерение толщины образцов для электрических испытаний проводят с погрешностью не более 1 % по ГОСТ 6433.2-71 - ГОСТ 6433.4-71.

1.9, 1.10. (Измененная редакция, Изм. № 4).

1.11. Для определения средней удельной теплоемкости образцы предварительно высушивают до постоянной массы при температуре от 105 °C до 120 °C.

1.12. Для определения средней температуропроводности образцы предварительно высушивают при температуре от 105 °C до 120 °C в течение от 1 до 2 ч. Измеряют толщину образцов не менее чем в трех местах с погрешностью не более 0,01 мм. За толщину образца принимают среднеарифметическое значение трех измерений.

1.11, 1.12. (Введены дополнительно, Изм. № 3).

МЕТОДЫ ИСПЫТАНИЙ

Дата: 2019-04-23, просмотров: 199.