2.12.1. Статический метод

2.12.1.1. Подготовка к испытанию

Для измерения стрелы прогиба образца, возникающего под действием приложенной нагрузки, с последующим расчетом модуля упругости по соответствующим формулам следует применять образцы, форма которых указана в п. 5 табл. 1.

Размеры образцов выбирают по табл. 3а .

Таблица 3а

Размеры в миллиметрах

| Вариант исполнения по п. 5 табл. 1 | l | L, не менее | d | b | h | R | ||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | |||

| I | 400 | 420 | 16 | ±1 | - | - | - | - | - | - |

| 100 | 120 | 10 | ||||||||

| II | - | - | 8,0 | ±1 | 10,0 | ±1 | 5 | +2 -1 | ||

| III | 10,0 | - | - | |||||||

| 50 | 70 | 4,5 | ±0,5 | 4,5 | ±0,5 | |||||

Варианту I должны соответствовать образцы, изготовленные методом вытяжки и литья, вариантам II, III - методом прессования.

Если технология изготовления не позволяет изготовить образцы длиной L, равной 120 мм, по вариантам I - III, то применяют образцы по варианту III длиной L, равной 70 мм.

Допускаемое отклонение размеров в поперечном сечении отдельного образца по всей его длине не должно превышать 0,1 мм.

2.12.1.2. Аппаратура и материалы

Для проведения испытания применяют:

- специальную испытательную машину для определения прогиба или универсальную испытательную машину с установкой для определения прогиба с приставкой, регистрирующей прогиб с погрешностью до 0,01 мм, - для образцов длиной L, равной 420 мм, изготовленных по варианту I, и с погрешностью до 0,001 мм - для остальных образцов.

Примечание. Разрешается применять опоры, которые можно повернуть вокруг оси, параллельной продольной оси образца;

- микрометр МК 25-1 по ГОСТ 6507-90;

- радиусные шаблоны - для испытания образцов овальной формы, изготовленных по варианту II.

2.12.1.3. Проведение испытания

Размеры поперечного сечения образца измеряют с погрешностью до 0,02 мм.

Образцы устанавливают на двух опорных призмах, нагрузку передают через центральную призму. Радиус призм для образцов, изготовленных по вариантам I - III, длиной L, равной 420 и 120 мм, должен составлять 5 мм. Для образцов, изготовленных по варианту III, длиной L, равной 70 мм, радиус опорных призм должен составлять от 1 до 2 мм, центральной призмы - от 2 до 5 мм.

Для прессованных образцов направление приложения нагрузки должно совпадать с направлением прессования. Значения прогиба и нагрузки регистрируют при нагрузках около 10, 40 и 70 % от ожидаемой прочности на изгиб.

Измерение нагрузки проводят с погрешностью до 1 %, измерение прогиба - с погрешностью, указанной в п. 2.12.1.2.

2.12.1.4. Обработка результатов

Модуль упругости (Е), МПа, вычисляют по формуле

где l - расстояние между опорными призмами, мм;

F - изгибающая сила, Н;

y - прогиб, мм;

- наклон прямой, Н · мм-1;

- наклон прямой, Н · мм-1;

I - осевой момент инерции поперечного сечения образца, мм4.

Для определения угла наклона  строят графическую зависимость, где значение изгибающей силы откладывают на вертикальной, а прогиб у - на горизонтальной оси. По трем точкам строят прямую линию.

строят графическую зависимость, где значение изгибающей силы откладывают на вертикальной, а прогиб у - на горизонтальной оси. По трем точкам строят прямую линию.

Примечание. Точку с координатами F = 0, у = 0 во внимание не принимают.

Определяют угол наклона  - этой прямой.

- этой прямой.

Момент инерции определяют по формулам:

- для образцов, изготовленных по варианту I:

- для образцов овальной формы, изготовленных по варианту II:

где K - поправочный коэффициент (см. табл. 3б);

- для образцов квадратной формы, изготовленных по варианту III:

Таблица 3б

|

| Коэффициент K при | ||||||||

| 0,30 | 0,35 | 0,40 | 0,45 | 0,50 | 0,55 | 0,60 | 0,65 | 0,70 | |

| 0,60 | 0,728 | 0,775 | 0,807 | 0,831 | 0,850 | 0,865 | 0,878 | 0,888 | 0,897 |

| 0,65 | - | 0,788 | 0,831 | 0,862 | 0,886 | 0,905 | 0,922 | 0,935 | 0,947 |

| 0,70 | - | 0,798 | 0,852 | 0,890 | 0,920 | 0,944 | 0,964 | 0,981 | 0,995 |

| 0,75 | - | - | 0,865 | 0,912 | 0,948 | 0,977 | 1,001 | 1,021 | 1,038 |

| 0,80 | - | - | 0,871 | 0,927 | 0,969 | 1,003 | 1,032 | 1,056 | 1,076 |

| 0,85 | - | - | - | 0,935 | 0,985 | 1,024 | 1,057 | 1,085 | 1,109 |

| 0,90 | - | - | - | 0,938 | 0,994 | 1,040 | 1,078 | 1,110 | 1,137 |

| 0,95 | - | - | - | - | 0,999 | 1,050 | 1,093 | 1,129 | 1,161 |

| 1,00 | - | - | - | - | 1,000 | 1,056 | 1,104 | 1,144 | 1,180 |

Примечание. Значение, приведенное в рамке, соответствует номинальному размеру (без допускаемых отклонений).

Результаты испытаний оформляют протоколом по форме, приведенной в п. 3.2, кроме того, указывают значение изгибающей силы и соответствующее значение стрелы прогиба, а также угол наклона прямой  .

.

За результат испытания принимают выборочное среднее значение не менее трех определений.

2.12.2. Ультразвуковой метод

2.12.2.1. Подготовка к испытанию

Для измерения скорости распространения ультразвуковых волн и определения плотности материала с последующим расчетом модуля упругости применяют образцы, указанные в п. 10 табл. 1 и табл. 3в.

Таблица 3в

| Размер образца, мм | Диаметр головки искателя, мм | Частота, МГц | |

| d | l | ||

| 10 | 30 | От 5 до 8 | От 6 до 10 |

| 16 | 50 | » 5 » 10 | » 4 » 10 |

| 25 | 75 | » 5 » 15 | » 2 » 10 |

2.12.2.2. Аппаратура и материалы

Для проведения испытания применяют:

- ультразвуковой измерительный прибор с приспособлением для определения времени пробега с точностью до 0,05 мкс;

- штангенциркуль ШЦ-1 по ГОСТ 166-89;

- приборы для определения кажущейся плотности по п. 2.2.2.

2.12.2.3. Проведение испытания

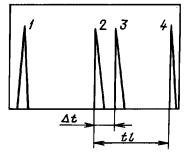

Размеры образца определяют с погрешностью до 0,1 мм. На одной из торцевых поверхностей закрепляют датчик - приемник ультразвуковых импульсов. По принципу импульс - эхо определяют время пробега ультразвуковой волны между первым и вторым отраженными продольными сигналами и их время пробега между первым отраженным продольным сигналом и первым отраженным поперечным сигналом по черт. 2.

При измерении времени пробега применяют головки искателя диаметром и с интервалом частот, указанными в табл. 3в.

Кажущуюся плотность определяют по п. 2.2.

2.12.2.4. Обработка результатов

Скорость распространения (v1), м · с-1, ультразвуковых продольных волн определяют по формуле

где l - длина образца, м;

t1 - время пробега ультразвуковых волн между первым и вторым отраженными сигналами, с.

Скорость распространения (vt), м · с-1, ультразвуковых поперечных волн вычисляют по формуле

где Dt - время пробега ультразвуковой волны между первым отраженным продольным и первым отраженным поперечным сигналами, с;

d - диаметр образца, м.

Коэффициент Пуассона (µ) вычисляют по формуле

1 - зондирующий импульс; 2 - первый отраженный продольный сигнал; 3 - отраженный поперечный сигнал; 4 - второй отраженный продольный сигнал

Черт. 2

Модуль упругости (Е), Па, вычисляют по формуле

где v1 - скорость звука продольной волны, м · с-1;

ρ - кажущаяся плотность, кг · м-3;

µ - коэффициент Пуассона.

За результат испытания принимают выборочное среднее значение не менее трех определений. Определение модуля упругости считают правильным, если отклонение отдельных значений от выборочного среднего не превышает 10 %. Если отклонение более 10 %, то испытание повторяют на других образцах.

Результаты испытаний оформляют протоколом по форме, приведенной в п. 3.2, в котором, кроме того, указывают:

- датчик (наименование или рабочий диапазон частоты и диаметр головки датчика, а также прибор, на котором проводят испытание);

- время пробега t1 и Dt;

- скорость звука v1 и vt;

- коэффициент Пуассона µ;

- кажущуюся плотность ρ.

2.12.3. Приближенный метод

2.12.3.1. Подготовка к испытанию

Для определения модуля упругости приближенным методом применяют образцы, указанные в п. 2.12.2.1. Допускается применять образцы, размеры которых отличаются от указанных в п. 2.12.2.1.

Образцы должны иметь две плоскопараллельные поверхности: одну для присоединения датчика, другую для отражения сигналов.

2.12.3.2. Аппаратура и материалы

Для определения модуля упругости приближенным методом используют аппаратуру, указанную в п. 2.12.2.2.

2.12.3.3. Проведение испытания

Модуль упругости может быть определен приближенно ультразвуковым методом, когда измеряют только скорость распространения звука v1 продольных волн и кажущуюся плотность. При этом коэффициент Пуассона (µ) берут для того же материала из предыдущих измерений или используют принятые значения µ = 0,225.

Для больших образцов время пробега можно измерять с погрешностью до 1 %.

2.12.3.4. Обработка результатов

Результаты испытаний оформляют протоколом по форме, приведенной в п. 3.2, в котором, кроме того, указывают:

- датчик (наименование или рабочий диапазон частоты и диаметр головки датчика, а также прибор, на котором проводят испытание);

- время пробега t1;

- скорость звука v1;

- измеренное значение коэффициента Пуассона или принятое значение µ = 0,225;

- кажущуюся плотность ρ.

2.12.4. Допускается определять модуль упругости другими методами, указанными в приложении 1.

2.12. (Введен дополнительно, Изм. № 1).

Дата: 2019-04-23, просмотров: 139.