Постановлением Государственного комитета СССР по стандартам от 15 октября 1980 г. № 5071 дата введения установлена

01.01.82

Ограничение срока действия снято по протоколу № 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

Издание с Изменениями № 1, 2, 3, 4, утвержденными в апреле 1983 г., марте 1984 г., октябре 1986 г., июне 1989 г. (ИУС 8-83, 7-84, 1-87, 10-89).

Настоящий стандарт распространяется на керамические электротехнические материалы, предназначенные для изготовления изоляторов, работающих при постоянном и переменном напряжении частотой до 100 Гц, и устанавливает методы испытаний керамических электротехнических материалов.

Стандарт полностью соответствует СТ СЭВ 1129-78 , СТ СЭВ 1130-78 , СТ СЭВ 1648-79, СТ СЭВ 1649-79, СТ СЭВ 3568-82, СТ СЭВ 4106-83, СТ СЭВ 4107-83, СТ СЭВ 4110-83 - СТ СЭВ 4114-83, СТ СЭВ 5269-85.

Стандарт полностью соответствует международному стандарту МЭК 672.2-80.

(Измененная редакция, Изм. № 1 - 4).

МЕТОДЫ ОТБОРА ОБРАЗЦОВ

1.1. Определения характеристик керамических электротехнических материалов должны проводиться на образцах, изготовленных по одинаковой технологии в течение одного технологического цикла и имеющих идентичный химический состав. Форма, размеры и число образцов для каждого испытания должны соответствовать указанным в табл. 1.

Таблица 1

Размеры в миллиметрах

| Форма и размер образца | Испытание | Число образцов, шт., не менее | Пункт настоящего стандарта |

| 1. Куски керамического материала с неглазурованной поверхностью не менее 75 % от общей поверхности | Испытание на отсутствие открытой пористости | 3 | 2.1 |

| 2. Куски керамического материала общей массой от 20 до 80 г, неглазурованные | Определение кажущейся плотности, открытой (кажущейся) пористости | 2.2 | |

| 3. Измельченный материал общей массой от 30 до 40 г | Измерение плотности | 3 | 2.3 |

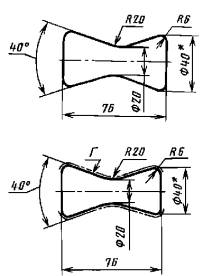

4.

Покрытие поверхности Г - глазурь

Покрытие поверхности Г - глазурь

| Определение предела прочности при растяжении | 6 | 2.4 |

| * Размер для справок. | |||

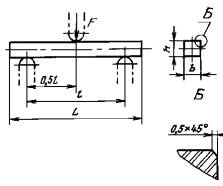

| 5. | |||

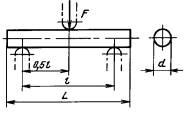

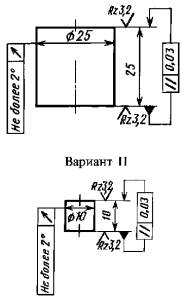

| Вариант I

| Определение прочности на изгиб | 10 | 2.5 |

| Определение стойкости к термоударам | 5 | 2.6 | |

| Определение ударной прочности | 5 | 2.13 | |

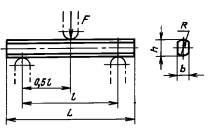

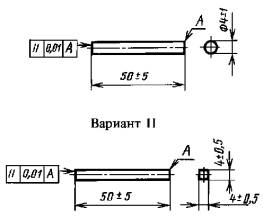

| Вариант II

| |||

| Определение модуля упругости статическим методом | 3 | 2.12.1 | |

Вариант III и IV

| |||

| 6. | |||

| Вариант I

| Определение стойкости к термоударам | 5 | 2.6 |

| Определение предела прочности при сжатии | 5 | 2.9 | |

| Определение предела прочности при сжатии | 5 | 2.9 | |

| 7. | |||

Вариант I

| Определение среднего коэффициента термического линейного расширения | 3 | 2.7 |

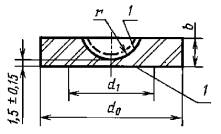

| 8. | |||

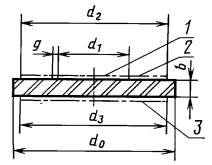

1 - электродные покрытия

1 - электродные покрытия

| Определение электрической прочности | 5 | 2.8 |

| 9. 1 - измерительный электрод; 2 - охранный электрод; 3 - высоковольтный электрод | Определение диэлектрической проницаемости и тангенса угла диэлектрических потерь | 3 | 2.10 |

| Определение электрического сопротивления при постоянном напряжении | 3 | 2.11 | |

| 10. | |||

| Определение модуля упругости ультразвуковым методом | 3 | 2.12.2 |

11.

| Определение средней удельной теплоемкости, теплопроводности, средней температуропроводности | 3 | 2.14.1.1, 2.15.2.1, 2.16.1.1 |

(Измененная редакция, Изм. № 2, 3).

1.2. Неуказанные в табл. 1 предельные отклонения номинальных размеров образцов, изготовленных методами пластической технологии, изостатическим прессованием, литьем, должны соответствовать I классу точности ГОСТ 13872-68, изготовленных методом прессования - II классу точности ГОСТ 13872-68.

1.3. Метод изготовления образцов должен соответствовать методу изготовления керамических электротехнических изделий.

1.4. Образцы не должны иметь видимых невооруженным глазом царапин, сколов, пузырей, выплавок, выгорок, короблений, инородных включений и других дефектов. Изогнутость образцов не должна превышать 1 % длины.

(Измененная редакция, Изм. № 1).

1.5. Испытания проводят при номинальных значениях факторов внешней среды по ГОСТ 15150-69 после того, как испытуемые образцы примут температуру помещения, в котором проводят испытания.

1.6. Для определения коэффициента термического линейного расширения керамических материалов с открытой пористостью образцы должны быть нормализованы при температуре (120 ± 5) °C в течение 2 ч, затем кондиционированы в эксикаторе с осушителем до температуры окружающей среды.

(Измененная редакция, Изм. № 2).

1.7. Образцы, предназначенные для определения электрических характеристик, после нанесения электродов перед испытанием должны быть предварительно нормализованы согласно ГОСТ 6433.1-71.

Нормализацию образцов следует проводить при температуре (120 ± 2) °C и относительной влажности не более 20 % в течение 2 ч с последующим кондиционированием в эксикаторе при температуре (25 ± 10) °C в течение не менее 6 ч.

1.8. Измерение геометрических размеров критических сечений образцов проводят до испытания.

Для механических испытаний размеры образцов, определяющие площадь поперечного сечения, измеряют в средней части с погрешностью не более 0,1 мм.

При определении диаметра образца проводят два измерения во взаимно-перпендикулярном направлении.

1.9. Для определения коэффициента термического линейного расширения длину образцов, соответствующую применяемому дилатометру, измеряют с погрешностью не более 0,1 мм.

1.10. Измерение толщины образцов для электрических испытаний проводят с погрешностью не более 1 % по ГОСТ 6433.2-71 - ГОСТ 6433.4-71.

1.9, 1.10. (Измененная редакция, Изм. № 4).

1.11. Для определения средней удельной теплоемкости образцы предварительно высушивают до постоянной массы при температуре от 105 °C до 120 °C.

1.12. Для определения средней температуропроводности образцы предварительно высушивают при температуре от 105 °C до 120 °C в течение от 1 до 2 ч. Измеряют толщину образцов не менее чем в трех местах с погрешностью не более 0,01 мм. За толщину образца принимают среднеарифметическое значение трех измерений.

1.11, 1.12. (Введены дополнительно, Изм. № 3).

МЕТОДЫ ИСПЫТАНИЙ

Измерение плотности

Определение плотности проводят жидкостным пикнометром.

(Измененная редакция, Изм. № 4).

2.3.1. Подготовка к испытанию

2.3.1.1. Для проведения испытаний отбирают среднюю пробу материала массой около 200 г, измельчают во фрикционной установке и просеивают через сито 0063 по ГОСТ 6613-86.

2.3.2. Аппаратура и материалы

2.3.2.1. Для проведения испытаний применяют:

- лабораторные весы 2-го класса точности ГОСТ 24104-88;

- фрикционную установку с рабочими поверхностями из агата;

- термостат (сушильный шкаф) рабочей температурой (120 ± 5) °C;

- эксикатор по ГОСТ 25336-82;

- сито 0063 по ГОСТ 6613-86;

- пикнометры вместимостью от 25 до 50 см3 с пробками, имеющие капилляры и верхние торцы сошлифованные в плоскость;

- воду дистиллированную по ГОСТ 6709-72, свежекипяченую и охлажденную до комнатной температуры;

- ксилол по ГОСТ 9949-76;

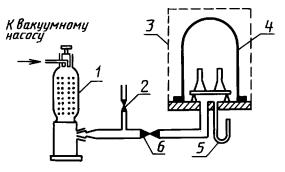

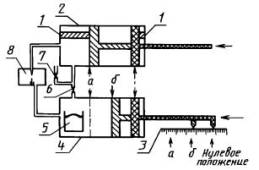

- вакуумирующую установку (черт. 1а).

1 - осушительная колонка; 2 - вентиль, соединяющий установку с атмосферой; 3 - предохранительная проволочная сетка; 4 - вакуумная камера; 5 - манометр; 6 - затвор насосного трубопровода

Черт. 1а

2.3.3. Проведение испытания

2.3.3.1. Для определения массы пикнометра, наполненного жидкостью, сухие пикнометры взвешивают, наполняют жидкостью так, чтобы после закрытия пробками часть жидкости из каждого пикнометра вытеснялась через капилляр и образовывала выпуклый мениск. Под пробкой не должно быть воздушных пузырей.

Наполненные жидкостью пикнометры выдерживают при постоянной температуре (20 ± 1) °C в термостате не менее 1 ч. В случае испарения жидкости в капилляр пробки пикнометра добавляют жидкость с помощью пипетки до образования мениска.

Вынимают пикнометры из термостата, закрывают пробкой, вытирают насухо с наружной стороны и взвешивают на аналитических весах с погрешностью не более 0,1 мг.

2.3.3.2. Для определения плотности пробу материала, подготовленную по п. 2.3.1.1, высушивают в термостате при температуре (120 ± 5) °C не менее 3 ч и охлаждают в эксикаторе.

Затем взвешивают три чистых высушенных пикнометра, помещают в них навески высушенной пробы материала с таким расчетом, чтобы они занимали около 1/5 части объема каждого пикнометра, и взвешивают.

Пробу материала заливают жидкостью таким образом, чтобы она была полностью погружена в наименьшем объеме жидкости.

Содержимое пикнометров перемешивают круговыми движениями.

Пикнометры помещают в вакуумную камеру и вакуумируют при давлении не более 500 Па. Вакуумирование проводят до полного удаления всех воздушных пузырьков из жидкости с последующей выдержкой при этом же давлении не менее 30 мин. После окончания вакуумирования пикнометры дополняют жидкостью до образования мениска, выдерживают при постоянной температуре окружающей среды и взвешивают.

Примечания:

1. Давление, время и скорость вакуумирования допускается изменять в соответствии с характером используемой жидкости и свойствами исследуемого материала так, чтобы во время вакуумирования не происходило разбрызгивания материала из пикнометра.

2. Допускается удаление воздуха из пикнометров кипячением в течение 2 ч в водяной бане. При этом пикнометры должны быть погружены в воду на 3/4 высоты.

2.3.4. Обработка результатов

2.3.4.1. Плотность материала (g), г · см-3, вычисляют по формуле

где  - плотность применяемой жидкости при температуре измерения, г · см-3;

- плотность применяемой жидкости при температуре измерения, г · см-3;

m1 - масса пустого сухого пикнометра, г;

m2 - масса пикнометра с образцом, г;

m3 - масса пикнометра, наполненного жидкостью, г;

m4 - масса пикнометра с навеской и жидкостью, г.

Значения плотности вычисляют с точностью до третьего десятичного знака. За результат испытаний принимают среднеарифметическое трех определений. Результат округляют с точностью до второго десятичного знака.

Результаты испытаний оформляют протоколом по форме, приведенной в п. 3.2.

2.3.5. Допускается плотность определять газовым сравнительным пикнометром (приложение 4).

2.3.1 - 2.3.5. (Введены дополнительно, Изм. № 4).

Черт. 1в

2.8.4. Обработка результатов

2.8.4.1. Электрическую прочность (Епр), кВ · мм-1, вычисляют по формуле

Eпр = k · Up

где Up - действующее значение пробивного напряжения образца, кВ;

k - поправочный коэффициент, мм-1.

Значения k для образцов различной толщины приведены в табл. 2.

Таблица 2

| Наименьшая измеренная толщина испытуемого образца, мм | Поправочный коэффициент k, мм-1 | Наименьшая измеренная толщина испытуемого образца, мм | Поправочный коэффициент k, мм-1 | ||

| для радиуса полусферы 10 мм | для радиуса полусферы 5 мм | для радиуса полусферы 10 мм | для радиуса полусферы 5 мм | ||

| 1,35 | 0,809 | 0,879 | 1,50 | 0,735 | 0,805 |

| 1,36 | 0,803 | 0,874 | 1,51 | 0,730 | 0,801 |

| 1,37 | 0,798 | 0,868 | 1,52 | 0,726 | 0,797 |

| 1,38 | 0,793 | 0,863 | 1,53 | 0,722 | 0,792 |

| 1,39 | 0,787 | 0,858 | 1,54 | 0,717 | 0,788 |

| 1,40 | 0,782 | 0,853 | 1,55 | 0,713 | 0,784 |

| 1,41 | 0,777 | 0,848 | 1,56 | 0,709 | 0,780 |

| 1,42 | 0,772 | 0,843 | 1,57 | 0,705 | 0,776 |

| 1,43 | 0,767 | 0,838 | 1,58 | 0,701 | 0,772 |

| 1,44 | 0,762 | 0,833 | 1,59 | 0,697 | 0,768 |

| 1,45 | 0,758 | 0,828 | 1,60 | 0,693 | 0,764 |

| 1,46 | 0,753 | 0,823 | 1,61 | 0,689 | 0,760 |

| 1,47 | 0,748 | 0,819 | 1,62 | 0,685 | 0,756 |

| 1,48 | 0,744 | 0,814 | 1,63 | 0,681 | 0,752 |

| 1,49 | 0,739 | 0,810 | 1,64 | 0,678 | 0,749 |

| 1,65 | 0,674 | 0,745 | |||

За результат испытаний принимают выборочное среднее значение не менее шести испытаний с округлением до 1 кВ · мм-1. Обработку результатов испытаний проводят по п. 3.1.

Результаты испытаний оформляют протоколом по п. 3.2, в котором, кроме того, указывают тип и размеры электродов.

Примечание. Результаты испытаний образцов различной толщины сравнивать нельзя.

(Измененная редакция, Изм. № 2).

Таблица 3

В миллиметрах

| d0 | d1 | d2, d3 | b, не более | g | |||

| Номин. | Пред. откл. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||

| 55 | ±2 | 25 | ±1 | 50 | ±1 | 2,5 | От 1 до 2 |

| 80 | 50 | 75 | 4,0 | ||||

| 120 | 75 | 100 | 6,0 | ||||

Примечание. Для керамических материалов с относительной диэлектрической проницаемостью e ³ 80 применяют образцы диаметром d0 = 55 мм.

Нормализацию и кондиционирование образцов перед испытанием проводят по п. 1.7.

Для обеспечения плотного прилегания электродов образцы для испытаний необходимо шлифовать. Обработка образцов не должна изменять свойств материала.

Испытание образцов следует проводить при частоте от 48 до 62 Гц. В качестве материала электродов могут использоваться серебряные покрытия, нанесенные методом вжигания, или серебро, медь, алюминий, нанесенные распылением металла в вакууме, алюминиевая фольга, коллоидный графит.

(Измененная редакция, Изм. № 2).

2.10.2. При определении тангенса угла диэлектрических потерь используют аппаратуру и материалы по ГОСТ 6433.4-71.

2.10.3. Проведение испытания

2.10.3.1. Определение проводят по ГОСТ 6433.4-71.

Не позже, чем через 2 мин после окончания кондиционирования проводят измерение образцов.

2.10.4. Обработка результатов

2.10.4.1. Значения тангенса угла диэлектрических потерь и диэлектрической проницаемости вычисляют по ГОСТ 6433.4-71.

За результат испытаний принимают выборочное среднее значение не менее трех измерений.

Обработку результатов производят по п. 3.1.

Результаты испытаний оформляют протоколом по п. 3.2, в котором дополнительно указывают значения испытательных напряжения и частоты.

(Измененная редакция, Изм. № 2).

Черт. 2

Модуль упругости (Е), Па, вычисляют по формуле

где v1 - скорость звука продольной волны, м · с-1;

ρ - кажущаяся плотность, кг · м-3;

µ - коэффициент Пуассона.

За результат испытания принимают выборочное среднее значение не менее трех определений. Определение модуля упругости считают правильным, если отклонение отдельных значений от выборочного среднего не превышает 10 %. Если отклонение более 10 %, то испытание повторяют на других образцах.

Результаты испытаний оформляют протоколом по форме, приведенной в п. 3.2, в котором, кроме того, указывают:

- датчик (наименование или рабочий диапазон частоты и диаметр головки датчика, а также прибор, на котором проводят испытание);

- время пробега t1 и Dt;

- скорость звука v1 и vt;

- коэффициент Пуассона µ;

- кажущуюся плотность ρ.

2.12.3. Приближенный метод

2.12.3.1. Подготовка к испытанию

Для определения модуля упругости приближенным методом применяют образцы, указанные в п. 2.12.2.1. Допускается применять образцы, размеры которых отличаются от указанных в п. 2.12.2.1.

Образцы должны иметь две плоскопараллельные поверхности: одну для присоединения датчика, другую для отражения сигналов.

2.12.3.2. Аппаратура и материалы

Для определения модуля упругости приближенным методом используют аппаратуру, указанную в п. 2.12.2.2.

2.12.3.3. Проведение испытания

Модуль упругости может быть определен приближенно ультразвуковым методом, когда измеряют только скорость распространения звука v1 продольных волн и кажущуюся плотность. При этом коэффициент Пуассона (µ) берут для того же материала из предыдущих измерений или используют принятые значения µ = 0,225.

Для больших образцов время пробега можно измерять с погрешностью до 1 %.

2.12.3.4. Обработка результатов

Результаты испытаний оформляют протоколом по форме, приведенной в п. 3.2, в котором, кроме того, указывают:

- датчик (наименование или рабочий диапазон частоты и диаметр головки датчика, а также прибор, на котором проводят испытание);

- время пробега t1;

- скорость звука v1;

- измеренное значение коэффициента Пуассона или принятое значение µ = 0,225;

- кажущуюся плотность ρ.

2.12.4. Допускается определять модуль упругости другими методами, указанными в приложении 1.

2.12. (Введен дополнительно, Изм. № 1).

Черт. 3

Чистый и высушенный сосуд калориметра взвешивают, наливают в него (1 ± 0,1) дм3 дистиллированной воды, вновь взвешивают. После достижения состояния теплового равновесия в калориметре вода должна быть нагрета до температуры (20 ± 2) °C. Температуру воды измеряют при помощи лабораторного термометра и определяют начальное показание термометра Бекмана.

Образец из испытуемого материала, предварительно взвешенный с погрешностью не более 0,01 г и выдержанный в термостате в течение 1 ч при температуре (100 ± 1) °C, сбрасывают в сосуд калориметра, в котором воду непрерывно перемешивают, через диафрагму (экран), синхронизированную с механизмом сброса, и после достижения конечной температуры производят отсчет разности температур (Dt) на термометре Бекмана.

2.14.4. Обработка результатов

2.14.4.1. Среднюю удельную теплоемкость (Сp), Дж · кг-1 · K-1, вычисляют по формуле

где Cp - 4186,8 Дж · кг-1 · K-1 - удельная теплоемкость воды;

W - постоянная калориметра, Дж · K-1;

т - масса испытуемого образца, кг;

та - масса калориметрического сосуда с водой, кг;

mк - масса сухого калориметрического сосуда, кг;

tp - температура, до которой был нагрет образец, °C;

tw - температура воды в калориметре непосредственно перед вводом образца, °C;

Dt - разность между начальной температурой воды и конечной температурой, которая установилась после ввода образца (максимальная разность температур, измеренная термометром Бекмана), °C.

За результат определения принимают среднее значение средней удельной теплоемкости испытуемых образцов с округлением до 1 Дж · кг-1 · K-1.

Результаты испытаний оформляют протоколом по форме, приведенной в п. 3.2.

Черт. 4

Секундомером измеряют время (с погрешностью до 0,1 с) от момента установки образца до момента расплавления дифениламина.

Не допускается образование воздушных включений между поверхностью образца и сплавов.

2.16.1.4. Обработка результатов

Среднюю температуропроводность (a), м2 · с-1, в интервале температур от 20 °C до 100 °C вычисляют по формуле

где d - толщина образца, м;

t - время для расплавления дифениламина, с;

K - постоянная прибора, которая определяется экспериментальным путем для каждого прибора на основе измерения образцов с известной средней температуропроводностью.

За результат принимают среднеарифметическое значение определений температуропроводности испытуемых образцов с округлением до 0,1 · 10-6 м2 · с-1.

Результаты испытаний оформляют протоколом по форме, приведенной в п. 3.2.

2.16.2. Расчетный метод

2.16.2.1. Подготовка к испытанию

Метод заключается в расчете средней температуропроводности в интервале температур от 20 °C до 100 °C по результатам измерений кажущейся плотности по ГОСТ 2409-95, средней удельной теплоемкости по п. 2.14 и теплопроводности по п. 2.15.1.

Для определения кажущейся плотности, средней удельной теплоемкости и теплопроводности применяют образцы по возможности одинаковые с указанными по п. 2.15, предназначенные для испытания теплопроводности.

2.16.2.2. Для измерения кажущейся плотности и средней удельной теплоемкости применяют аппаратуру по п. 2.15.2.2, для измерения теплопроводности - по п. 2.15.1.1.

2.16.2.3. Проведение испытания

Испытания проводят, измеряя поочередно кажущуюся плотность по ГОСТ 2409-95, среднюю удельную теплоемкость по п. 2.14, теплопроводность по п. 2.15.1.

2.16.2.4. Обработка результатов

Среднюю температуропроводность (a), м2 · с-1, вычисляют по формуле

где λ - теплопроводность, Вт · м-1 · K-1;

Сp - средняя удельная теплоемкость, Дж · кг-1 · K-1;

ρк - кажущаяся плотность, кг · м-3.

Результат вычисления температуропроводности округляют до 0,1 · 10-6 м2 · с-1.

Результаты испытаний оформляют протоколом по форме, приведенной в п. 3.2.

В случае разногласий предпочтительнее результаты, полученные измерительным методом.

2.14 - 2.16. (Введены дополнительно, Изм. № 3).

ОБРАБОТКА РЕЗУЛЬТАТОВ

3.1. Обработку результатов испытаний проводят, пользуясь критерием оценки анормальности результатов наблюдений при неизвестном генеральном среднеквадратическом отклонении (S) и неизвестном значении генерального среднего  .

.

Для упорядоченной выборки результатов наблюдений случайного значения подсчитывают выборочное среднеквадратическое отклонение по формулам:

Для принятия решения об исключении или оставлении в составе выборки находят отношение

или

Результаты сравнивают со значением h, взятым из табл. 4 .

Если Vn ³ h (V1 ³ h), то результат наблюдений должен быть исключен и выборочное среднее и выборочное среднеквадратическое отклонение подсчитаны заново.

Таблица 4

| Число измеряемых образцов | Значение h при вероятности a = 0,05 | Число измеряемых образцов | Значение h при вероятности a = 0,05 | Число измеряемых образцов | Значение h при вероятности a = 0,05 |

| 3 | 1,15 | 9 | 2,11 | 15 | 2,41 |

| 4 | 1,46 | 10 | 2,18 | 16 | 2,44 |

| 5 | 1,67 | 11 | 2,23 | 17 | 2,48 |

| 6 | 1,82 | 12 | 2,29 | 18 | 2,50 |

| 7 | 1,94 | 13 | 2,38 | 19 | 2,53 |

| 8 | 2,03 | 14 | 2,37 | 20 | 2,56 |

3.2. Результаты испытаний должны быть оформлены протоколом, в котором указывают:

- наименование материала;

- предприятие-изготовитель;

- вид испытания и метод испытания;

- дату и способ изготовления образца;

- состояние поверхности (глазурованная или неглазурованная);

- форму и размеры образцов;

- число образцов;

- результаты отдельных испытаний;

- среднее выборочное значение результатов испытаний;

- выборочное среднеквадратическое отклонение;

- место и дату проведения испытания;

- фамилию лица, проводившего испытания.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ВОЗМОЖНЫЕ МЕТОДЫ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ

При определении модуля упругости допускается применять резонансно-частотный метод, а также другие методы, которые приняты в других отраслях промышленности.

Обязательным условием при использовании других методов является сравнение результатов применяемого метода с результатами определения модуля упругости согласно пп. 2.12.1 и 2.12.2. Разница между результатами измерения не должна превышать 3 %.

Результаты измерения модуля упругости другими методами оформляют протоколом по п. 3.2, в котором, кроме того, указывают специфические данные этого метода. Протокол должен также содержать ссылку на проведенные сравнительные определения модуля упругости (номер и место нахождения протокола) и результаты сравнения - отклонения в процентах.

ПРИЛОЖЕНИЕ 1. (Введено дополнительно, Изм. № 1).

ПРИЛОЖЕНИЕ 2

Рекомендуемое

МЕТОДИКА ОПРЕДЕЛЕНИЯ СРЕДНЕГО ЗНАЧЕНИЯ КОЭФФИЦИЕНТА ПОПРАВКИ ПРИБОРА ДЛЯ ОПРЕДЕЛЕНИЯ СРЕДНЕГО КОЭФФИЦИЕНТА ТЕМПЕРАТУРНОГО ЛИНЕЙНОГО РАСШИРЕНИЯ

Эталонный образец

В качестве эталонного образца рекомендуется применять платиновый стержень чистотой не менее 99,9 % и длиной, зависящей от типа дилатометра.

Относительное линейное удлинение для платины и соответствующие значения коэффициента a в зависимости от интервала температур приведены в таблице.

| Интервал температуры, °C | Относительное удлинение платины, % | Коэффициент температурного линейного расширения, 10-6, K-1 | Интервал температуры, °C | Относительное удлинение платины, % | Коэффициент температурного линейного расширения, 10-6, K-1 |

| От 25 до 100 | 0,0675 | 9,00 | От 25 до 600 | 0,5554 | 9,66 |

| » 25 » 200 | 0,1599 | 9,14 | » 25 » 700 | 0,6610 | 9,79 |

| » 25 » 300 | 0,2548 | 9,27 | » 25 » 800 | 0,7693 | 9,93 |

| » 25 » 400 | 0,3523 | 9,39 | » 25 » 900 | 0,8803 | 10,06 |

| » 25 » 500 | 0,4525 | 9,53 | » 25 » 1000 | 0,9941 | 10,20 |

Обработка результатов

3.1. Для интервалов температур определяют среднеарифметическое значение коэффициента  для платинового стержня и затем их отклонения от значений коэффициента

для платинового стержня и затем их отклонения от значений коэффициента  , приведенного в таблице, т.е. получают

, приведенного в таблице, т.е. получают  .

.

Зависимость  от температуры изображают графически.

от температуры изображают графически.

Определение  проводят при изменении или после ремонта измерительной системы дилатометра, но не реже двух раз в год.

проводят при изменении или после ремонта измерительной системы дилатометра, но не реже двух раз в год.

3.2. При определении погрешности измерения при  определяют стандартное отклонение S и доверительный интервал при статической достоверности Р = 95 %. При вычислении среднего линейного коэффициента расширения испытуемых образцов (п. 2.7.4.1) учитывают и погрешность измерения для

определяют стандартное отклонение S и доверительный интервал при статической достоверности Р = 95 %. При вычислении среднего линейного коэффициента расширения испытуемых образцов (п. 2.7.4.1) учитывают и погрешность измерения для  .

.

Минимальную погрешность (F) при каждом отдельном измерении вычисляют по формуле

где п - количество измерений определения платинового  стержня;

стержня;

а - коэффициент, зависящий от выбранной статистической достоверности (для Р = 95 % а = 2,3).

ПРИЛОЖЕНИЕ 2. (Введено дополнительно, Изм. № 2).

ПРИЛОЖЕНИЕ 3

Рекомендуемое

МЕТОДИКА ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ

1. Методика определения теплопроводности - по ГОСТ 23630.2-79.

2. Образцы для испытания должны быть в форме диска диаметром 15 - 0,1 мм и высотой от 0,5 до 5,0 мм без сколов и трещин. Торцевые поверхности образцов должны быть шлифованными. Для испытания берут не менее трех образцов.

3. Образцы взвешивают с погрешностью не более 0,01 г.

Определение погрешности

Погрешность определения теплопроводности (D) вычисляют по формуле

где Dс - систематическая составляющая погрешности;

- случайная составляющая погрешности.

- случайная составляющая погрешности.

Систематическую составляющую погрешности (Dс) вычисляют по формуле

где  - среднее значение теплопроводности образцовой меры, Вт · м-1 · K-1;

- среднее значение теплопроводности образцовой меры, Вт · м-1 · K-1;

λ0 - удельная теплопроводность образцовой меры, Вт · м-1 · K-1.

Среднее значение теплопроводности (  ) вычисляют как среднеарифметическое не менее чем пяти определений по формуле

) вычисляют как среднеарифметическое не менее чем пяти определений по формуле

где λi - измеренное в соответствии с настоящей методикой значение теплопроводности образцовой меры при каждой температуре, Вт · м-1 · K-1;

п - число измерений.

Случайную составляющую погрешности (  ) вычисляют по формуле

) вычисляют по формуле

где ta - коэффициент Стьюдента (для n = 5 a = 0,95 ta = 2,776);

s - среднеквадратическое отклонение, Вт · м-1 · K-1.

Среднее значение теплопроводности (  ) вычисляют как среднеарифметическое не менее чем пяти определений по формуле

) вычисляют как среднеарифметическое не менее чем пяти определений по формуле

где λi - измеренное значение теплопроводности образца при каждой температуре, Вт · м-1 · K-1;

п - число измерений.

Среднеквадратическое отклонение (s), Вт · м-1 · K-1, вычисляют по формуле

где λi - измеренное значение теплопроводности образца при каждой температуре, Вт · м-1 · K-1;

п - число измерений.

Результаты испытаний оформляют протоколом по форме, приведенной в п. 3.2.

ПРИЛОЖЕНИЕ 3. (Введено дополнительно, Изм. № 3).

ПРИЛОЖЕНИЕ 4

Рекомендуемое

Подготовка образца к испытаниям

1.1. Для проведения испытаний отбирают среднюю пробу материала массой около 200 г, измельчают во фрикционной установке и просеивают через сито 0063 по ГОСТ 6613-86.

Аппаратура и материалы

2.1. Для проведения испытаний применяют:

- газовый сравнительный пикнометр (черт. 5), который состоит из двух газонепроницаемых камер: измерительной и сравнительной, имеющих вид цилиндров, с поршнями. Составной частью измерительной камеры является сосуд, в который помещают навеску порошка. Сравнительная камера имеет упор, который точно фиксирует начальный и конечный объемы камер.

1 - упор; 2 - сравнительная камера; 3 - шкала; 4 - измерительная камера; 5 - сосуд с навеской; 6 - соединительный вентиль; 7 - вентиль для выпуска газа; 8 - дифференциальный манометр

Черт. 5

После помещения навески порошка в камеру и закрытия измерительной камеры давление в обеих камерах выравнивают за счет открытия соединительного вентиля, который затем закрывают. В обеих камерах одновременно газ сжимают до тех пор, пока объем сравнительной камеры не достигнет конечного устойчивого значения (а) шкалы.

Объем измерительной камеры устанавливают таким образом, чтобы разность давлений в обеих камерах была нулевой. Разность конечных объемов сравнительной и измерительной камер равна искомому объему образца;

- установку для работы в атмосфере инертного газа (соответствующий комплект вентилей и сосуд высокого давления с сухим газом, чаще всего гелием);

- аналитические весы;

- фрикционную установку с рабочими поверхностями из агата;

- сушильный шкаф рабочей температурой (120 ± 5) °С;

- эксикатор по ГОСТ 25336-82;

- сито 0063 по ГОСТ 6613-86;

- влагомер-психометр.

Проведение испытания

3.1. Пробу материала, подготовленную по п. 1.3, высушивают в термостате при температуре (120 ± 5) °С не менее 3 ч и охлаждают в эксикаторе.

3.2. Пустой чистый сухой сосуд взвешивают с погрешностью ± 0,1 мг, вводят в пикнометр и не менее двух раз контролируют нулевое положение поршней.

3.3. Сосуд вынимают из пикнометра, помещают в него навеску материала, подготовленную согласно п. 3.1, массой примерно 100 г и взвешивают сосуд с навеской с погрешностью ± 0,1 мг.

3.4. Измерения проводят при комнатной температуре по ГОСТ 6433.1-71, при этом температура охлажденной навески не должна отличаться от температуры прибора более чем на 2 °С.

Если в качестве среды измерения используют воздух, его относительная влажность должна быть не более 50 %, в противном случае пикнометр промывают сухим воздухом.

3.5. Сосуд с навеской помещают в измерительную камеру пикнометра и плотно ее закрывают. Если измерение проводят в инертной атмосфере, систему камер пикнометра промывают инертным газом.

3.6. Для выравнивания температуры сосуд с навеской выдерживают в камере не менее 1 мин, после чего замеряют объем.

3.7. Измерение объема для одной навески проводят два раза, при этом установленные объемы навески материала не должны отличаться более чем на 0,05 см3.

3.8. Испытания по пп. 3.2 - 3.7 настоящего приложения проводят на двух навесках пробы материала, находящейся в эксикаторе.

Обработка результатов

4.1. Плотность материала (g), г · см-3, вычисляют по формуле

(1)

(1)

где m1 - масса пустого сосуда, г;

m2 - масса сосуда с навеской материала, г;

V - среднеарифметическое объемов, измеренных у одной навески материала, см3.

За результат испытаний принимают среднеарифметическое двух измерений.

4.2. Результаты испытаний оформляют протоколом по форме, приведенной в п. 3.2 настоящего стандарта.

ПРИЛОЖЕНИЕ 4. (Введено дополнительно, Изм. № 4).

СОДЕРЖАНИЕ

| 1. МЕТОДЫ ОТБОРА ОБРАЗЦОВ 2. МЕТОДЫ ИСПЫТАНИЙ 3. ОБРАБОТКА РЕЗУЛЬТАТОВ ПРИЛОЖЕНИЕ 1 РекомендуемоеВОЗМОЖНЫЕ МЕТОДЫ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ ПРИЛОЖЕНИЕ 2 РекомендуемоеМЕТОДИКА ОПРЕДЕЛЕНИЯ СРЕДНЕГО ЗНАЧЕНИЯ КОЭФФИЦИЕНТА ПОПРАВКИ ПРИБОРА ДЛЯ ОПРЕДЕЛЕНИЯ СРЕДНЕГО КОЭФФИЦИЕНТА ТЕМПЕРАТУРНОГО ЛИНЕЙНОГО РАСШИРЕНИЯ ПРИЛОЖЕНИЕ 3 РекомендуемоеМЕТОДИКА ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ ПРИЛОЖЕНИЕ 4 РекомендуемоеОПРЕДЕЛЕНИЕ ПЛОТНОСТИ ГАЗОВЫМ СРАВНИТЕЛЬНЫМ ПИКНОМЕТРОМ. МЕТОД СРАВНИТЕЛЬНОГО АНАЛИЗА |

Постановлением Государственного комитета СССР по стандартам от 15 октября 1980 г. № 5071 дата введения установлена

01.01.82

Дата: 2019-04-23, просмотров: 166.