Существует три способа получения металлических труб. Это:

– получение труб с помощью сварки;

– прошивкой на станах винтовой прокатки или прессах;

– литьем.

Более 50% всех производимых труб в мире являются сварными. Трубы большого диаметра (более 500 мм) выпускаются только сварными. Серийный характер производства, большая протяженность швов и сравнительно простая форма изделия позволяют эффективно использовать прогрессивные методы сварки и полностью механизировать весь процесс изготовления труб. В условиях крупносерийного производства, используя различные методы сварки, выпускают сварные трубы с внешним диаметром 6...1420 мм.

Способы сварки сварных труб в условиях массового производства:

– сварка под флюсом;

– сварка в СО2;

– высокочастотная сварка труб;

– печная, газоэлектрическая и контактная сварка;

– аргонодуговая сварка.

Трубы больших диаметров выпускают из рулонного материала со спиральным швом или из отдельных листов с прямыми швами.

Трубы для магистральных трубопроводов выполняют дуговой сваркой под флюсом – шов располагают либо по образующей, либо по спирали. Из-за ограниченной ширины листов прямошовные трубы диаметром до 820 мм сваривают одним продольным швом, при большем диаметре – двумя. Применение листов большой ширины позволит изготавливать трубы диаметром 1420 мм с одним швом.

Развитие трубопроводного транспорта требует увеличения производства труб больших диаметров из низколегированных сталей.

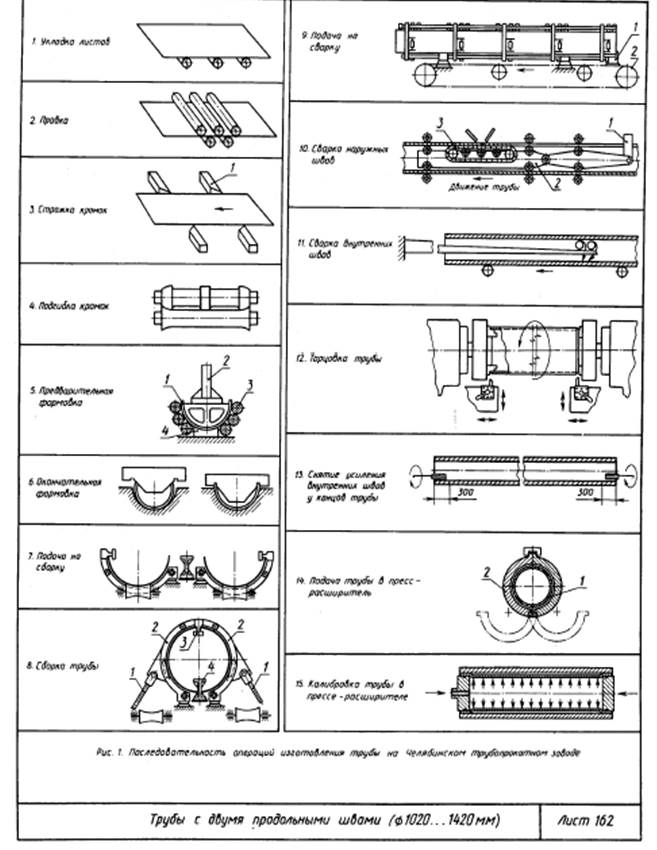

Изготовление труб с двумя продольными швами (∅ 1020 ... 1420 мм)

Челябинский трубопрокатный завод выпускает прямошовные трубы длиной 12 м и диаметром до 1220 мм. Заготовительные операции выполняются в поточной линии с применением комплексной механизации.

С железнодорожной платформы листоукладчиком с траверсой и магнитными захватами листы по одному подают на роликовый конвейер линии (рис. 1, операция 1). После правки (операция 2) лист следует в кромко-строгальный станок (операция 3). Строжка кромок и снятие фасок под сварку производятся при рабочем движении листа, задаваемом валками. Большое число последовательно расположенных пар неподвижных резцов 1 снимают общий припуск, равный 25 мм.

Формовка листа в трубную заготовку происходит за три операции. Операция 4 подгибки кромок выполняется в процессе движения листа через кромкогибочный стан. На выходе из стана подгибки кромок лист захватывается упором цепного конвейера и подается под пресс (операция5), выталкивая при этом ранее сформованную заготовку. Лист 1 изгибается пуансоном 2 с помощью роликов 3. Формовка производится до упора листа в постель 4. Третья формовочная операция – окончательная формовка половины трубы (операция 6). Два отформованных корыта подаются на две параллельные нитки входных роликовых конвейеров сборочного устройства (операция 7).

Кромки заготовок выравнивающим приспособлением устанавливаются в одной горизонтальной плоскости и в таком положении заготовки роликовым конвейером подаются в раскрытое сборочное устройство для выполнения операции 8. Штоки 1 пневмоцилиндров, поворачивая рычаги 2, устанавливают заготовки в исходное для подачи в сварочный стан положение, образуя цилиндрическую трубу с вертикальным разъемом, задаваемым деталями 3 и 4.

Собранная труба в сварочный стан подается (операция 9) упором 1 цепного заталкивателя 2 со скоростью, несколько превышающей скорость сварки. При этом направляющий нож 1 (операция 10) стана для сварки первого наружного шва попадает в зазор между верхними кромками заготовок, направляя стык под сварочную головку. Движение трубы обеспечивается приводными горизонтальными валками стана, причем щель между кромками по мере продвижения заготовки уменьшается благодаря боковому давлению вертикальных приводных валков и в зоне сварки зазор отсутствует. Вытекание сварочной ванны предотвращают установленной на раме 2 оправки замкнутой лентой 3 из шарнирно скрепленных пластин с медными накладками. Движение трубы увлекает ленту, и под сварочной ванной всегда находится охлажденная пластина.

Сварку под флюсом ведут двумя дугами, горящими в одной сварочной ванне, что при толщине стенки 12 мм обеспечивает хорошее формирование шва при скорости сварки 170 ... 190 м/ч. Сваренная первым наружным швом заготовка поворачивается разъемом вверх и роликовым конвейером подается к такому же стану для сварки второго наружного шва. К установке для сварки внутреннего шва (операция 11) труба поступает после разворота швом вниз. В таком положении со скоростью сварки труба надвигается на сварочную головку, закрепленную на длинной штанге. Таким же образом выполняется и второй внутренний шов.

После контроля и исправления дефектов трубы подвергают правке для обеспечения требуемой формы поперечного сечения и допуска на диаметр. Этой операции предшествуют торцовка и снятие фасок по концам труб (операция 12) и снятие усиления на концах внутренних швов (операция 13). Правка (операция 14 и 15) выполняется в гидравлическом прессе-расширителе. Трубу 1 заключают в толстостенную матрицу 2, вводят конусные заглушки, уплотняющие и калибрующие ее концы. Внутренним давлением раздают диаметр на 1...1,2 %, чем достигается правка трубы по всей длине и калибровка по диаметру. Затем давление снижают до испытательного и дают выдержку около 30 с.

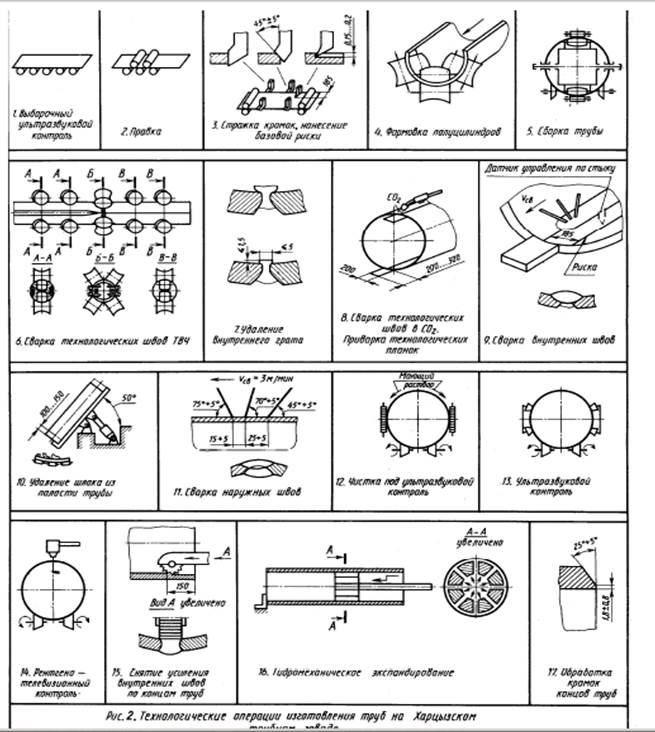

Технологические операции изготовления труб на Харцызском трубном заводе приведены на рис. 2 . Технология изготовления двенадцатиметровых прямошовных труб диаметром 1020 ... 1420 мм на Харцызском трубном заводе отличается последовательностью выполнения швов, приемами формовки и калибровки труб, а также организацией контроля качества. Листы после выборочного ультразвукового контроля (рис. 2, операция 1) и правки (операция 2) центрируются и проходят через станок для обработки кромок, снятия фасок и нанесения риски (операция 3), используемой при автоматическом направлении электрода по стыку.

Формовка полуцилиндрических заготовок (операция 4) происходит в роликах семиклетьевого стана, откуда они попарно поступают на сборку (операция 5) и прихватку технологическими швами, выполняемыми или ТВЧ, или в среде углекислого газа в одном из двух агрегатов, установленных параллельно друг другу. При выполнении технологических швов ТВЧ (операция 6) стыки располагают в горизонтальной плоскости и сваривают одновременно с последующим удалением внутреннего грата (операция 7).

При выполнении технологических швов в СО2 (операция 8) стыки располагают в вертикальной плоскости и сваривают последовательно с кантовкой на 180° шестью однодуговыми аппаратами, установленными через каждые два метра, при движении трубы со скоростью сварки на длине, несколько превышающей расстояние между сварочными головками.

После визуального контроля технологических швов и приварки технологических планок (операция 8) трубы поступают на сварку внутренних рабочих швов (операция 9), где перемещение трубы со сварочной скоростью обеспечивается цепным заталкивателем, а прием и выдача трубы с маршевой скоростью — роликовым конвейером. Сварку осуществляют трехдуговым аппаратом А-1448 "на спуск", слежение за направлением электродов по стыку производится автоматически или визуально путем совмещения вертикальной линии "креста" на экране телевизора с риской на внутренней поверхности трубы.

После выполнения каждого рабочего шва поверхность трубы очищают на установках с поворотной рамой (операция 10). Станы для выполнения наружных рабочих швов (операция 11) отличаются только расположением сварочного аппарата, за положением электродов относительно стыка сварщик следит с помощью светоуказателя. Предварительно охлажденные водой и моющим раствором (операция 12) трубы проходят сплошной ультразвуковой контроль (операция 13) наружных и внутренних рабочих швов с отметкой дефектных мест краской. При наличии дефектных отметок труба направляется на рентгентелевизионную установку для расшифровки (операция 14). После обрезки концов трубы и снятия усиления внутреннего шва на длине 150 мм фрезерными головками (операция 15) внутренняя поверхность трубы промывается на поворотной секции роликового конвейера с помощью гидромонитора и подается на калибровку, осуществляемую гидромеханическим экспандером путем последовательной раздачи по всей длине (операция 16). Для этого трубу шагами надвигают на калибровочную головку экспандера. При неподвижной трубе шток силового цилиндра перемещает центральный граненый клин и раздвигает рабочие сегменты, обеспечивая раздачу участка трубы до заданного диаметра. Откалиброванные трубы проходят гидроиспытание внутренним давлением, а затем контролируются повторно ультразвуком с целью выявления дефектов, раскрывшихся в процессе калибровки и гидроиспытания. Обработка кромок концов труб (операция 17) выполняется одновременно двумя вращающимися резцовыми головками.

Дата: 2019-03-05, просмотров: 606.