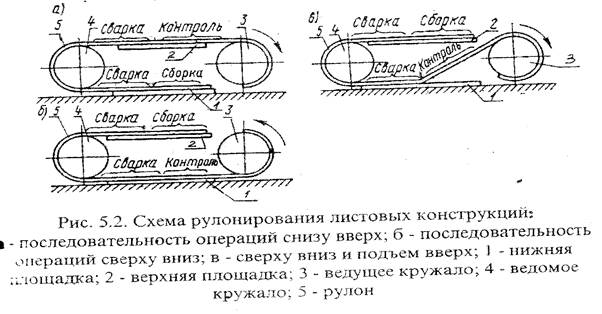

Пространственные листовые цилиндрические конструкции (негабаритные вертикальные резервуары, конструкции мокрых газгольдеров, кожухи скрубберов, декомпозеров и др.) изготавливают методом рулонирования полотнища собранного и сваренного из плоских листов, на двухъярусном стенде со сворачивающим устройством. Такая установка (рис.5.2,а) работает по схеме "снизу вверх". На настиле первого яруса производят наложение внутренних и на настиле второго яруса - наружных швов. Такая схема имеет существенный недостаток: при укладке листов на первом ярусе установки невозможно использовать мостовой кран, в связи, с чем применяют сложную систему тельферов. Кроме этого, при переходе полотнища с нижнего яруса на верхний в корне сварных швов возникают растягивающие напряжения, которые могут привести к образованию трещин. В случае непроварки образовавшейся трещины в процессе эксплуатации в резервуаре могут возникнуть неплотности.

Применением схемы, когда (рис.5.2,б) листы полотна раскладываю на верхнем ярусе мостовыми кранами, этот недостаток устраняется. Однако и эта схема имеет ряд недостатков, главным из которых является следующий: первыми здесь сваривают наружные швы резервуара. При этом обычно получают ряд дефектов, швы после их исправления имеют неудовлетворительный вид.

Наилучшей является схема рулонирования, при которой сборку пола днища и сварку внутренних швов ведут на верхнем ярусе (рис.5.2,в). Сваренное полотно поступает с нижнего яруса вверх и наворачивается на каркас сверху вниз. В этом случае подварочные швы оказываются наружными.

Наличие двух ярусов у установки определяется необходимостью сварки полотнища с двух сторон. Перемещение полотнища и его сворачивание обеспечивается ведущим кружалом 3 (рис.5.2). На двух ярусах располагают четыре рабочих участка: сборки, сварки с одной стороны, сварки с другой стороны, контроля и исправления дефектов. Сворачивание рулона производят после завершения работ на каждом из участков. При этом полотнище наворачивают на вспомогательный элемент, закрепляемый в ведущем кружале. Размеры полотнища определяют из условия рационального членения конструкции. Например, боковые стенки вертикальных цилиндрических резервуаров выполняют из одного, двух и более полотнищ в зависимости от размеров емкости, с тем чтобы масса рулона не превышала 40...65 т. Ширина полотнища соответствует высоте боковой стенки резервуара, т.е. составляет 12...18 м; такая же ширина двухъярусной установки для сборки, сварки и сворачивания полошит. Днища резервуаров и газгольдеров, диаметр которых превышает 12 м, приходится выполнять из нескольких полотнищ. Если масса каждого из этих полотнищ невелика, то они сворачиваются в один рулон. Боковые стенки листовых конструкций башенного типа также выполняют из нескольких полотнищ, каждое из которых имеет длину, равную периметру боковой стенки. Ширина рулона в этом случае соответствует высоте монтажного блока и выбирается по грузоподъемности кранового оборудования на монтаже.

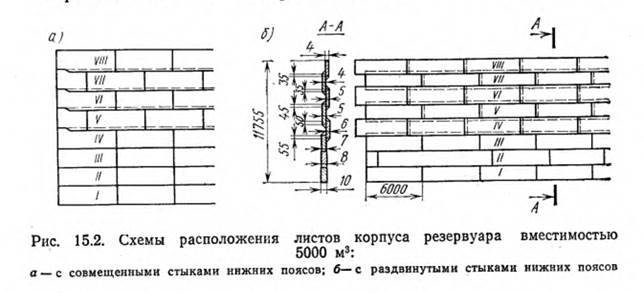

Расположение листов в полотнище, их толщина и типы соединений определяются как конструктивными, так и технологическими соображениями. Листы толщиной 7...8 мм и более собирают и сваривают стыковыми соединениями, а более тонкие – нахлесточными. Это объясняется тем, что нахлесточные соединения тонких листов проще собирать и сваривать, причем сворачивание такой нахлестки затруднений не вызывает. При толщине листов более 7...8 мм нахлестка приобретает заметную жесткость и неудобна для сворачивания. Напротив, стыковые соединения листов такой толщины, оказывается, приемлемы как с позиции сборки и сварки под флюсом, так и с позиции последующего сворачивания в рулон. Из этих же соображений все соединения полотнищ днища нахлесточные, а листов полотнищ конструкций башенного типа – стыковые. Последовательность сборки, сварки и сворачивания полотнища рассмотрим на Примере изготовления рулона боковой стенки резервуара вместимостью 5000 м3. Два варианта расположения листов в таком полотнище показаны рис.15.2,а,б, где римскими цифрами обозначены номера поясов.

|

Подготовка листов начинается с правки на многовалковых правильных вальцах. Для сварки стыковых соединений продольные кромки листов подвергаются обработке на кромкострогальном станке пакетом. Торцевые кромки как для стыковых, так и для нахлесточных соединений обрезают гильотинными ножницами. На сборочном участке двухъярусной установки одновременно собирают две картины (рис.15.3). Листы раскладывают в определенной последовательности. Пояс I кромкой прижимается к упорным роликам стенда; пояс II - вплотную к нему, затем III и т.д. Плотная сборка закрепляется прихватками.

Листы, собираемые нахлесточными соединениями, имеют риски, совмещаемые с рисками продольных осей на настиле стенда. Сборка второго и последующего полотнищ производится непрерывной лентой, для чего между последней картиной предыдущего полотнища и первой картиной последующего устанавливаются соединительные планки α. Сварка под флюсом осуществляется сварочными тракторами. Возможна сварка двумя электродами тендемом. Однако при этом сварные швы получают повышенное усиление, что неблагоприятно может сказаться на процессе сворачивания. Целесообразно использование расщепленного электрода, позволяющего производить сборку стыковых соединений с местным зазором до 2...3 мм. Поперечные швы начинаются и заканчиваются на основном металле примыкающих листов. У крайних поясов конец этих швов делают на выводных планках.

Наворачивание полотнища производят на каркас, используемый в дальнейшем в качестве конструктивного элемента, например на шахтную лестницу, опорную стойку, монтажную мачту. Изготовление специальных каркасов, не используемых на монтаже, нежелательно, так как их необходимо возвращать на завод-изготовитель.

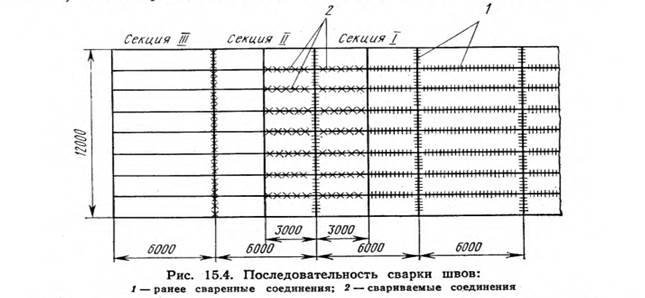

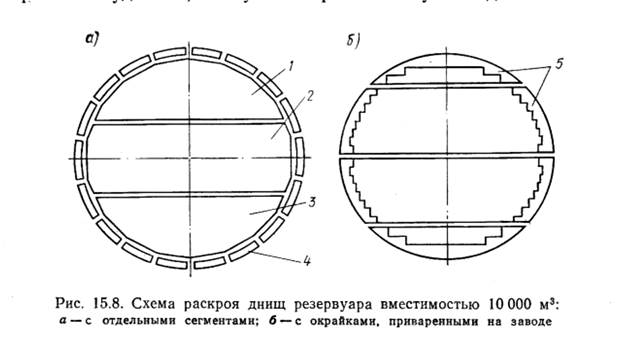

Применение метода рулонирования при изготовлении полотнищ большого размера потребовало усовершенствования двухъярусных стендов в направлении более полной механизации сборки и сварки и соответствующего более технологичного расположения сварных соединений полотнища. Все соединения таких полотнищ – стыковые, их расположение и последовательность сварки показаны на рис.15.4. В каждом цикле свариваются поперечные (вертикальные) и все продольные соединения одной секции. При этом поперечный шов закрепляет в нужном положении листы секции III, собранной без прихваток. Продольные соединения сваривают от средины секции II до средины секции I. Кромки листов подвергают механической обработке с допуском на длину и ширину до ±1.5 мм.

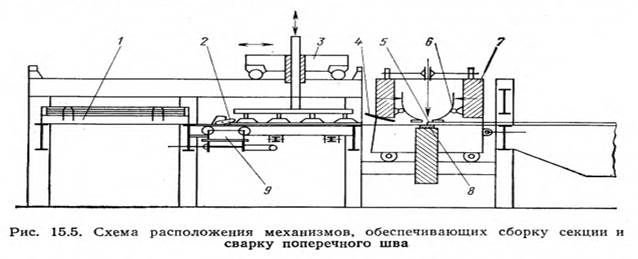

Листы в контейнерах 1 подают на верхний ярус стенда, схема работы которого показана на рис.15.5. На место сборки их необходимо подавать сразу для всех поясов за один ход транспортирующей самоходной кран-балки 3, несущей траверсы с магнитными или вакуумными захватами. Для этого контейнеры 1 с листами разных поясов располагают возможно ближе друг к другу, с тем чтобы сократить последующее поперечное перемещение листов при сборке. Шаговое смещение ранее собранной части полотнища механизм сворачивания задает достаточно грубо. Для того чтобы кромка полотнища 5 оказалась над медной подкладкой 8, всю систему верхних ферм 7 с клавишными зажимами 6 и нижней фермой, несущей медную подкладку 8, приходится перемещать до совмещения и подкладки с положением кромки полотнища.

Поданные на место сборки листы с помощью толкателя 9 надо сдвинуть в продольном направлении до упора в кромку ранее собранного полотнища 5, прижатую клавишными прижимами 6 к медной подкладке 8. Продольная подача листов должна предшествовать поперечной для предотвращения образования нахлестки. Когда короткие кромки листов окажутся под улавливателями 2 и 4, можно совершать подачу и в поперечном направлении.

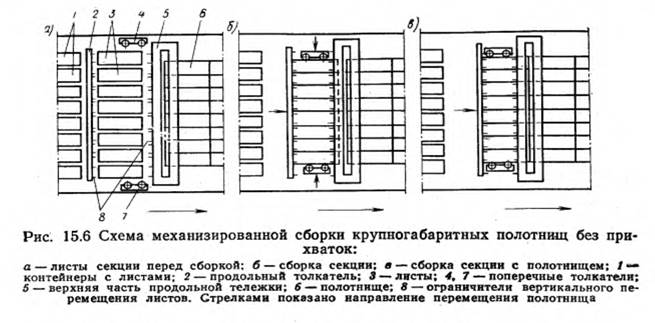

Последовательность перемещений листов показана на рис.15.6,а-в.

Боковые толкатели 4 и 7 сдвигают листы в поперечном направлении до упора друг в друга (рис.15.6,б). Один из толкателей имеет ограниченный ход до упора, что необходимо для фиксации положения нижней кромки листов; второй переставляется по количеству собираемых листов, т.е. в зависимости от ширины полотнища. При дальнейшем продольном продвижении листов (рис.5.7,в) подвижная балка заднего толкателя 2 обеспечивает перемещение секции к ранее сваренному участку полотнища. После зажатия второй кромки поперечного стыка его сваривают под флюсом, используя двухдуговой аппарат, позволяющий сваривать полотнища из листов переменной толщины. Первая дуга образуется одним электродом, совершающим колебания поперек стыка; вторая дуга – двумя расщепленными электродами. Сварку ведут в направлении от толстых листов к тонким, изменяя режим отключением одной из дуг при непрерывном движении аппарата по всей длине стыка. За время сборки и сварки поперечного стыка одновременно сваривают все продольные швы. Для этого подвижную балку, несущую направляющие двух сварочных головок и зажимные устройства,- последовательно устанавливают над каждой парой продольных швов, прижигают кромки к медной подкладке и осуществляют сварку. На нижнем ярусе сварка стыков с обратной стороны выполняется в той же последовательности, без прижимных устройств.

При разматывании рулонов на монтаже

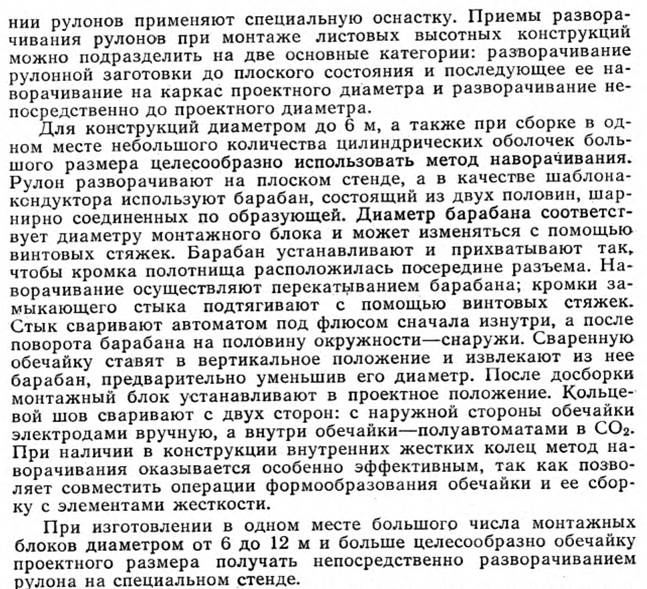

Монтаж вертикальных цилиндрических резервуаров из рулонированных элементов выполняют следующим образом. Рулон элементов днища укладывают на подготовленное основание резервуара и раскатывают в последовательности, определяемой расположением элементов в рулоне. Выполняют односторонние нахлесточные соединения полотнищ между собой сварочным трактором под слоем флюса. Затем у края днища на подкладной лист (для лучшего скольжения рулона по днищу при разворачивании) ставят рулон боковой стенки резервуара. Рулон разворачивают лебедкой или трактором с помощью троса (рис.15.7).

Рисунок 15.7 – Крепление троса на рулоне при его раскручивании

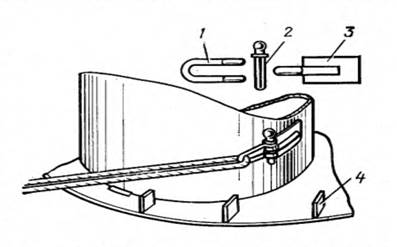

По мере разворота нижняя кромка рулона прижимается к упорам 4 и прихватывается; крепление троса (детали 1, 2, 3) переставляется. Верхнюю кромку развернутой части боковой стенки закрепляют установкой элементов щитовой кровли или расчалками (в резервуарах с плавающей крышей) с последующим монтажом кольцевой площадки. После этого заваривают монтажный стык боковой стенки. Так как кольцевой шов, соединяющий боковую стенку с днищем, выполняется при полностью заваренном днище, то возможно вспучивание днища вследствие потери устойчивости. При изготовлении резервуаров большой вместимости (10000 м3 и более) для предотвращения таких деформаций в виде рулона можно изготовлять только центральную часть днища 1, 2, 3, а окрайки 4 сваривать между собой при монтаже из отдельных листов, соединяя их к днищу на прихватках (рис.15.8). После завершения установки, разворачивания и приварки боковой стенки к окрайкам эти прихватки удаляют, хлопуны выправляют путем сдвига листов в нахлестке и только тогда швы между центральной частью днища и окрайками заваривают окончательно.

Вертикальные цилиндрические резервуары могут иметь стационарную или плавающую крышу. Стационарные крыши обычно сооружают у резервуаров вместимостью до 20000 м3. Плавающие крыши могут быть у резервуаров любых размеров при условии отсутствия в районах их сооружения значительных снеговых осадков.

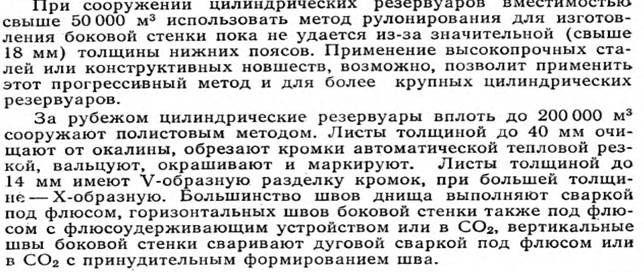

Стационарную кровлю монтируют из отдельных щитов. Для резервуаров вместимостью до 5000 м3 это плоские щиты, опирающиеся на вертикальную стенку и центральную стойку (рис.5.10,а).

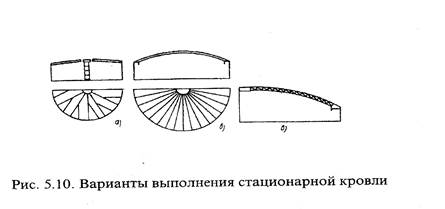

У резервуаров вместимостью более 5000 м3 щиты обычно имеют двоякую кривизну, образуя сферический купол покрытия (рис.5.10,б). В этом случае центральная стойка устанавливается временно только для монтажа кровли, а для восприятия усилия распора у верхней кромки боковой стенки предусматривают кольцо жесткости таврового сечения. В наиболее крупных резервуарах иногда для увеличения устойчивости и жесткости куполов усиливают щитовые элементы решетчатыми полуарками (рис.5.10,в). Типовой щит кровли резервуара вместимостью менее 5000 м3 показан на рис.15.9,а. Свес настила со стороны одной из радиальных балок каркаса кровли облегчает сборку и позволяет выполнять монтажный шов 1 (рис.15.9,б) на элементе каркаса соседнего щита как на подкладке. При установке щитов в проектное положение используют монтажные скобы и улавливатель (рис.15.9,в). Щиты 1 укладывают одним концом на опорную стойку, а другим с помощью улавливателя 3 – на боковую стенку резервуара 2 по мере разворачивания рулона без лесов и люлек.

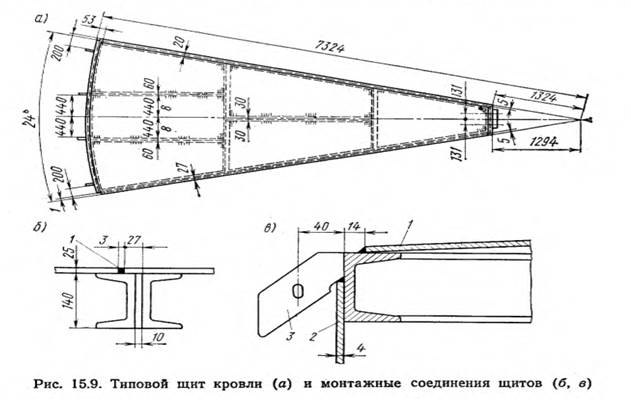

Плавающие крыши вертикальных цилиндрических резервуаров имеют листовое полотнище 2 (рис.5.12,а), иногда усиливаемое ребрами жесткости 3 (рис.5.12,б), по периметру которого расположены герметичные короба 1.

К сборке и сварке плавающей крыши приступают после завершения сборки сварки днища и стенки резервуара. Рулонированные полотнища центральной части крыши разворачивают на днище и сваривают нахлесточные соединение между ними. Затем вваривают патрубки 2 опорных стоек 3 (рис.5.13), размещают по периметру короба 1, сваривают их между собой в кольцо и, подтягивая края центральной части днища к козырькам 4, выполняют герметичное соединение днища с коробами. Далее поднимают собранную крышу на высоту около 2 м путем заполнения резервуара водой при откинутых поворотных кронштейнах 5. После слива воды в потолочном положении сваривают швы центральной части днища, устанавливают и приваривают стойку 3, а также ребра жесткости и другие детали. В завершение монтируют уплотняющий затвор и водоспускное устройство.

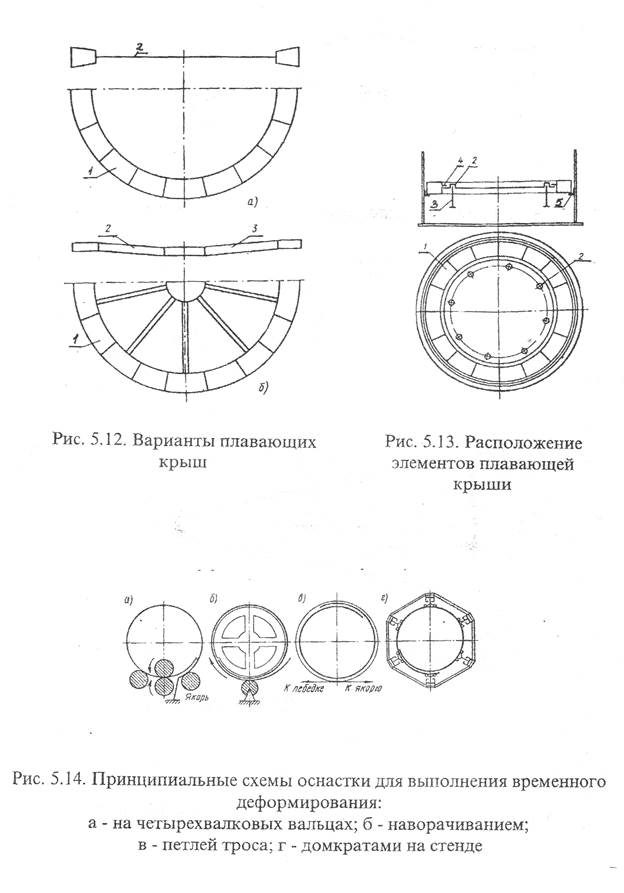

Применение метода рулонирования для конструкций из листов толщиной, превышающей 16 мм, связано с постепенным по мере увеличения толщины ухудшением геометрической формы конструкции и усложнением операции разворачивания. Поэтому для изготовления негабаритных цилиндрических конструкций из листов толщиной более 16...18 мм вместо рулонирования используют способ временного деформирования. Сущность его заключается в следующем. Собирают и сваривают полотнище из нескольких листов длиной и шириной, равной развертке обечайки. Затем формируют обечайку, и в дальнейшем за счет создания нахлестки поперечные размеры обечайки уменьшаются до размера, удобного для перевозки на обычных железнодорожных платформах.

ЛЕКЦИЯ 18

Дата: 2019-03-05, просмотров: 705.