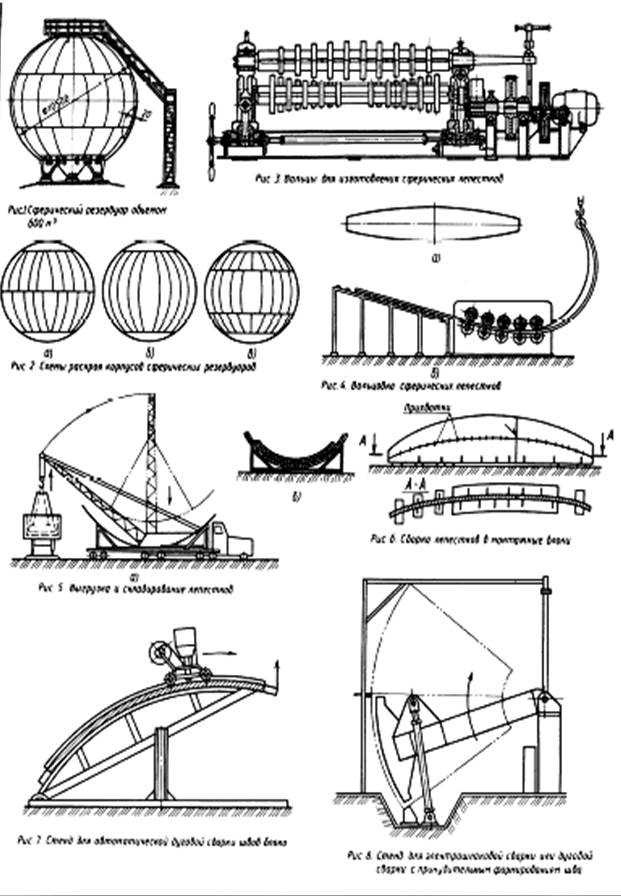

Сферические резервуары в основном сооружают объемом 600 м3 (рис. 1) и 2000 м3, диаметром 10,5 и 16 м соответственно, при толщине оболочки 16 .. .36 мм. Планируется сооружение резервуаров объемом 10 000 м3. При изготовлении сферических резервуаров (см. рис.2) сферическую поверхность заготовки получают разными методами в зависимости от схемы раскроя.

При раскроях, показанных на рис. 2, а и в, и толщине до 36 мм сферическую поверхность заготовкам придают горячей штамповкой. При раскрое по схеме рис. 2, б и толщине до 22 мм лепестки получают холодной вальцовкой с помощью специального многовалкового стенда (рис. 3, 4, б). Заготовки перед вальцовкой собирают из листов и сваривают автоматической сваркой под флюсом. Исходную форму заготовке (рис. 4, а) придают газовой резкой по шаблону-копиру. Поскольку размеры полученных после вальцовки лепестков превышают габарит подвижного железнодорожного состава, их после контрольной сборки разрезают на две неравные части и выпуклостью вниз укладывают в специальные контейнеры для перевозки к месту монтажа (рис. 5, а, б). Элементы, поставляемые с завода, на монтаже собирают в блоки (рис. 6) .Сварку блоков выполняют в нижнем положении под флюсом на стендах качалках (рис. 7) . Возможна электрошлаковая сварка швов блока с помощью устройства, показанного на рис. 8.

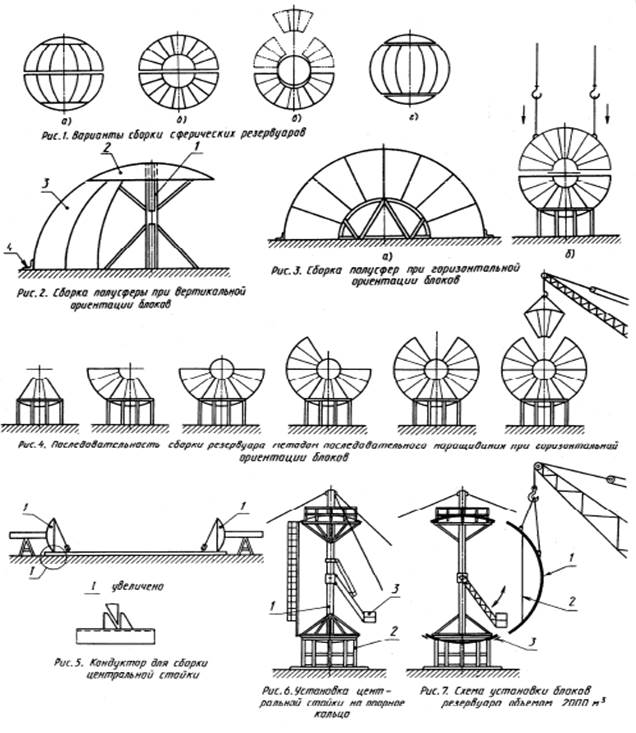

Сборка сферических резервуаров. Приемы сборки сферических резервуаров приведены на рис. 1. При сборке по схеме, приведенной на рис. 1, с, полюсный элемент 2 (рис. 2) закрепляют на центральной стойке 1 стенда. Блоки 3, сваренные из двух лепестков, устанавливают по упорам 4. Сборку выполняют с использованием сборочных шайб, приваренных к лепесткам при контрольной сборке на заводе, и типовых клиновых сборочных приспособлений. Сборка завершается укладкой непрерывных прихваточных швов, уплотняющих стык для последующей автоматической сварки под флюсом. По схеме рис. 1, б полусферу собирают при горизонтальной ориентации блоков (рис. 3, д). Собранную полусферу кантуют и устанавливают на временную опору (рис. 3,б). Вторую полусферу после сборки устанавливают на первую и выполняют ручной подварочный замыкающий шов. По схеме рис. 1, в осуществляют сборку всей сферы последовательным наращиванием (рис. 4) .

Рисунок 2 – Приемы сборки сферических резервуаров

Резервуары объемом 2000 м3 собирают "вертикальным" методом (рис. 1, г). Основой для временного закрепления днища и купола оболочки резервуара служит центральная стойка. Сборку полюсных блоков 1 (рис. 5) с центральной стойкой производят в кондукторе. Здесь же устанавливают кольца жесткости, прикрепляемые раскосами к стойке. Собранную центральную стойку 1 (рис. 6) устанавливают на неподвижную опору 2. На стойке закрепляют параллелограммный механизм подъемной люльки 3, которая может перемещаться в вертикальной плоскости и вокруг оси стойки. Первый блок 1 (рис. 7) поднимают в вертикальное положение, устанавливают на ловители 3 днища и с помощью сборочных планок и клиньев прикрепляют к купольной части и днищу. После установки и закрепления очередного блока с наружной стороны оболочки временно подводят опорную стойку, которая частично воспринимает вес блока. Для сохранения формы блока в процессе монтажа в него вваривают трубу жесткости 2. Центральная стойка и другие вспомогательные элементы демонтируются и удаляются по частям через люк-лаз купола после установки последнего замыкающего блока и окончания ручной сварки всех блоков между собой прихваточным швом с внутренней стороны резервуара.

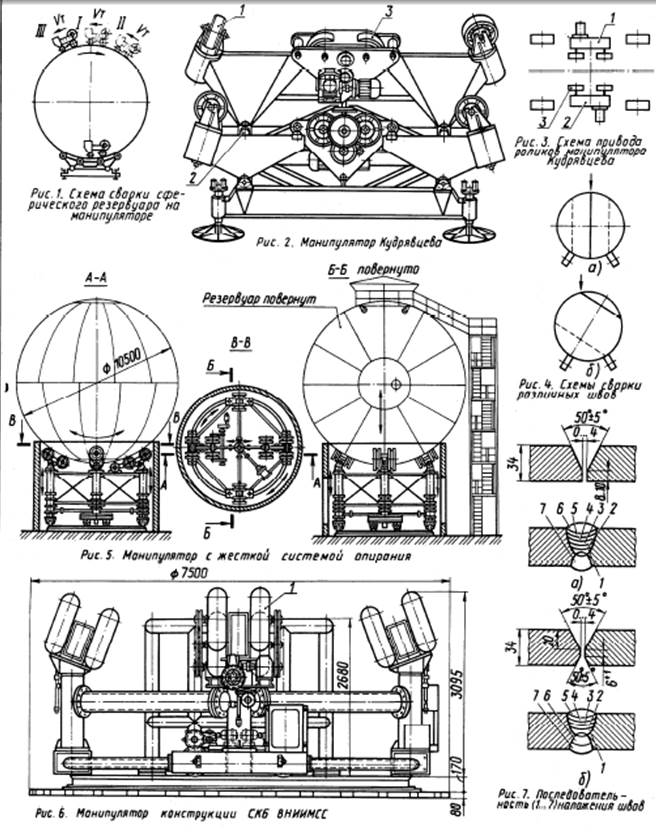

Сварка сферических резервуаров. После завершения сборки резервуар устанавливают на манипулятор и автоматической сваркой под флюсом выполняют наружные и внутренние швы (рис. 1). В манипуляторе Кудрявцева опорные неприводные катки 1 (рис. 2), не препятствующие вращению сферического резервуара в любом направлении, расположены на шарнирных опорах 2 и обеспечивают прижатие к резервуару двух пар приводных катков 3 с раздельными приводами. Включение приводов 7 и 2 (рис. 3) рабочих катков 3 в одном или в противоположных направлениях с одинаковыми или различными скоростями обеспечивает возможность вращения резервуара вокруг любой его оси и позволяет выполнять меридиональные (рис. 4, а) и широтные (рис. 4, б) швы, а также переходить от одного шва к другому.

Манипуляторы другого типа (рис. 5, б) обеспечивают вращение сферического резервуара только в плоскости приводных роликов. Переход к другой плоскости вращения осуществляется разворотом манипулятора в горизонтальной плоскости с предварительным опусканием резервуара на временные опоры.

Форма разделки кромок и последовательность ее заполнения зависят от толщины стенки резервуара. При толщине стенки 16 мм применяют двустороннюю автоматическую сварку без разделки кромок. Первый шов выполняют с внутренней стороны оболочки по ручному подварочному слою, второй шов — снаружи. При толщине оболочки 34 мм большинство слоев укладывают с наружной стороны (рис.7, а, б).

Применение манипуляторов позволило основной объем сварочных работ при монтаже резервуара выполнять автоматической сваркой. Однако очевидны и серьезные недостатки такой технологии. Для обеспечения работы только одного сварочного автомата необходимо вращать огромную и тяжелую конструкцию, используя при этом сложные манипуляторы. В результате действия сосредоточенных сил от опор имеет место изменение формы оболочки при вращении, что даже при использовании надувных роликов 1 (рис. 6) не позволяет сооружать таким образом резервуары объемом более 2000 м3.

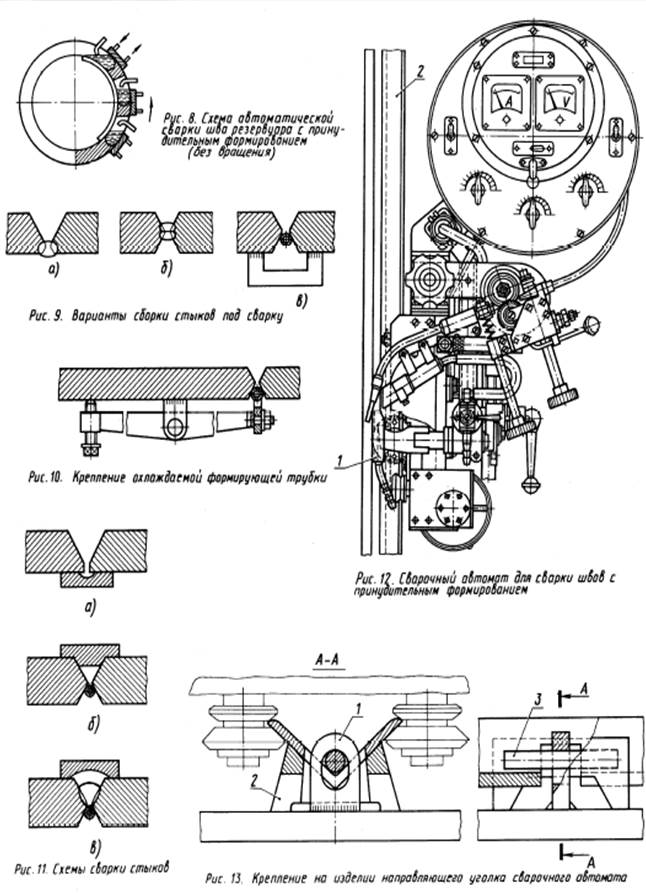

Для крупных сферических резервуаров более эффективна технология монтажа в проектном положении на постоянных опорах без вращения. Меридиональные стыки сваривают автоматической сваркой порошковой проволокой с принудительным формированием (рис. 8). Сварка с принудительным формированием может выполняться с одной стороны или с двух сторон. Собранные стыки закрепляют или прихваточными швами (рис. 9, а, б), или с помощью временных скоб (рис. 9, в). Уплотнение стыков может обеспечиваться и без прихваточных швов формирующими подкладками (рис. 11, а) или во-доохлаждаемыми трубками (рис. 11,6, в). Для их прижатия используют двуплечие рычаги (рис. 10). Сварочный автомат вместе с ползуном 1 (рис. 12) перемещается по направляющему уголку 2. Уголок закреплен параллельно свариваемым кромкам с помощью проушин 1 (рис. 13), опор 2 и клиньев 3.

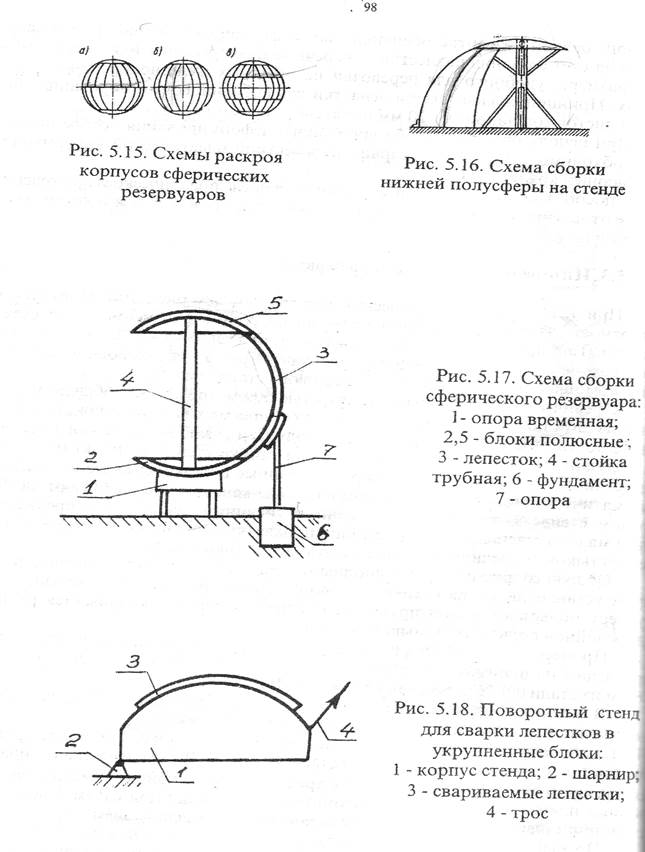

Сферические резервуары вместимостью 600 м3 (рис.5.15,а) обычно монтируют из двух полушарий, предварительно собираемых на стенде-кондукторе. В зависимости от раскроя приемы сборки полусфер различны. Для этого варианта полуднища закрепляют на центральной стойке стенда (грибок) (рис.5.16). Лепестки нижней полусферы, попарно сваренные в блоки здесь же на монтаже автоматической сваркой под флюсом на стенде-качалке, устанавливают на сборочном стенде в проектное положение и соединяют укладкой непрерывных швов малого сечения, обеспечивающих прихватку собранных деталей и уплотнение стыковых соединений для последующей сварки под флюсом.

Общую сборку и сварку выполняют следующим образом. Нижнюю полусферу устанавливают на временную опору. Собранную на стенде верхнюю полусферу подымают и монтируют на нижнюю. Сборка заканчивается ручной однослойной подваркой замыкающего шва.

Процесс изготовления резервуара при раскрое, показанном на рис.5.15,б,

проследим на производстве резервуаров диаметром 10,5 м с толщиной стенки 16 мм из стали 09Г2С и под давлением 0,6 МПа.

В заводских условиях каждый лепесток изготавливают из трех частей:

– центральной длиной 8000 мм;

– крайних длиной 3220 мм.

Листы для лепестков обрезают по контуру на гильотинных ножницах, кромки листов под стыки подготавливают тепловой резкой. Листы лепестка собираются с зазором 4±1 мм, прихватывают в трех точках и на концах стыка ставят выводные планки. Осуществляют автоматическую сварку под слоем флюса двусторонним швом. После сварки – 100% контроль просвечиванием.

По шаблону тепловой резкой вырезают развертку лепестка. Резку ведут двумя установками. Причем одна проводит резку от начала до конца с одной

стороны, а другая - навстречу первой с другой стороны, сначала с середины к одному концу лепестка, а затем переносится на конец и производит резку к середине. Одновременно с резкой ставятся контрольные керны по краям лепестка и два – по центру, в дальнейшем необходимых для точной установки на вальцы. Составляется карта замеров: ширина центральной и концевой частей, длина лепестка, разности диагоналей. После этого производится гибка вхолодную на специальных вальцах, имеющих четыре неприводных верхних выпуклых валка и пять нижних вогнутых приводных. Гибка производится за один проход с подачей на листы воды. С гибочных вальцов лепестки подают на тепловую резку, где обрезают в необходимый размер по шаблону, накладываемому по контрольным кернам.

На каждый лепесток составляется контрольная карта замеров по длине и ширине лепестка.

Готовый лепесток может иметь местные деформации в связи с разной толщиной металла, трудностью точной настройки вальцов, некоторым отклонением оси вальцов от оси лепестка. Эти деформации исправляются контрольной скобой с винтовым домкратом. Ввиду взаимозаменяемости лепестков контрольную сборку резервуара не производят.

Верхний и нижний полюсные блоки резервуара изготавливают вырезкой двух полукругов, сборкой и сваркой их с последующей вальцовкой и обрезкой в размер тепловой резкой.

На монтаже применяют вертикальный способ сборки сферы. Предварительно (рис.5.17) к трубчатой стойке 4 приваривают полюсные блоки 2, 5, усиливая их элементами жесткости. Затем стойку с блоками устанавливают вертикально на временную опору 1, располагаемую центрально относительно подготовленного фундамента 6. Лепестки 3 поднимают в вертикальное положение и крепят с помощью сборочных планок и клиньев к полюсным блокам и друг к другу. Помогают сборке опоры 7 резервуара, установленные на фундаменты. Лепестки соединяют между собой прихваточным швом.

После завершения сборки под временной опорой располагают специальный манипулятор вращения сферы, чтобы придать горизонтальное положение каждому свариваемому участку шва.

Автоматическая сварка под флюсом по ручной подварке выполняется сварочным трактором, который при сварке с внешней стороны располагается сверху на сфере, а при сварке внутри - внизу.

Для выполнения меридианальных, экваториальных и полюсных швов резервуаров различного раскроя и перехода с одного шва на другой манипулятор обеспечивает вращение в любой плоскости. Все сварные соединения сферических резервуаров стыковые; при толщине элементов до 16 мм разделки кромок обычно не делают. При толщине 25 мм используют V-образную разделку, при толщине 34...38 мм – Х-образную,

Последовательность выполнения швов следующая. Сначала выполняют меридиальные швы в несколько слоев с внешней стороны. С внутренней стороны подварку корня шва производят за счет глубокого проплавления без вырубки его. Затем сваривают широтные и полюсные соединения.

Монтаж резервуаров при раскрое (рис.5.16,в) осуществляют из лепестков или методом укрупненной сборки из блоков. Блоки, как правило, получают сборкой и сваркой, например, двух лепестков на монтажной площадке. Соединительная сварка ведется на стенде с шарнирами, позволяющими поворачивать блок с целью обеспечения сварки в нижнем положении (рис.5.18).

Монтаж блоков или лепестков ведут последовательным наращиванием по поясам. Лепестки устанавливают так, что V- образная разделка в нижней части резервуара располагается внутрь, а в верхней части - наружу.

При сборке лепестков и блоков применяют временные опоры. Сварку ведут сначала меридиальных швов смежных поясов при общем направлении сверху вниз обратноступенчатым методом, затем сваривают эти пояса поясным швом.

ЛЕКЦИЯ 19

Дата: 2019-03-05, просмотров: 1159.