Технологические трубопроводы предназначены для осуществления связи между машинами, аппаратами и производственными участками промышленных предприятий. По ним транспортируется сырье, полуфабрикаты, готовая продукция (пар, вода, топливо, реагенты) и отходы производства. Технологические трубопроводы подразделяются на внутрицеховые (обвязочные) и межцеховые.

Внутрицеховые трубопроводы наиболее сложны по конфигурации, насыщены деталями и арматурой и весьма трудоемки при изготовлении. Приблизительно на 1 м такого трубопровода приходится одно сварное соединение. Межцеховые трубопроводы имеют больший диаметр и меньшее число сварных соединений (одно соединение на 6... 10 м трубопровода).

По трубопроводам нередко транспортируют продукты, оказывающие коррозионное и эрозионное воздействие на трубопроводы, токсичные, взрывоопасные и горючие вещества. Трубопроводы работают при температуре от - 150 °С до + 700 °С, при разрежении до 0,1 кПа и давлении до 250 МПа. Такие сложные условия работы требуют высокого качества сварных соединений. Выход из строя трубопроводов может привести к тяжелым последствиям: пожарам, взрывам, остановкам производства и т.п.

Технологические трубопроводы изготовляют из труб диаметром 6 ... 1600 мм из малоуглеродистых, низко- и высоколегированных сталей, чугунов, цветных металлов и их сплавов и неметаллических материалов (пластмасс, стекла, камня и др.).

В промышленном строительстве применяют около 95 % трубопроводов из углеродистых и низколегированных сталей.

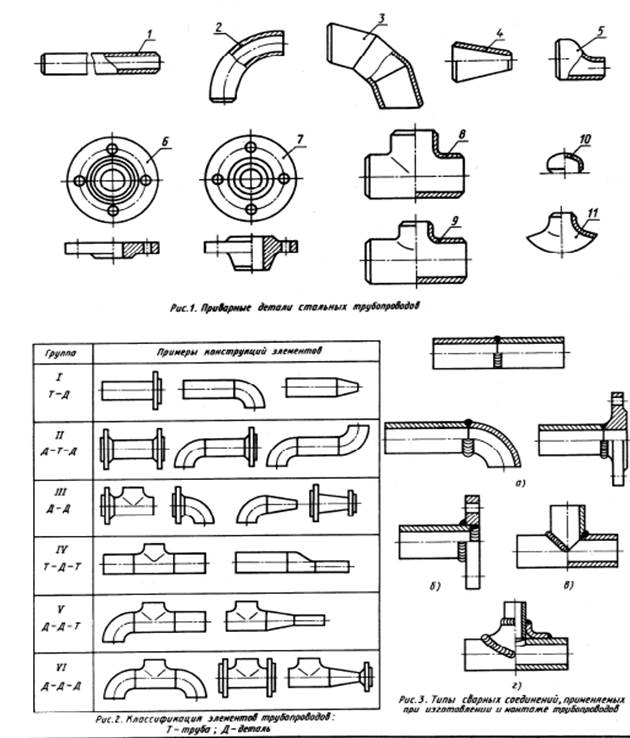

Несмотря на большое разнообразие трубопроводов, все они изготовляются из стандартных или нормализованных деталей (рис. I): патрубков (отрезков трубы) 1, крутоизогнутых отводов 2; сварных отводов 3; конических переходов 4, эксцентрических переходов 5; плоских приварных фланцев 6; плоских приварных стыковых фланцев 7; равнопроходных тройников 8; неравно-проходных тройников 9; эллиптических заглушек 10; накладных седловин 11.

Сначала из отдельных деталей сваривают элементы трубопровода (рис. 2) в трубозаготовительных цехах. Элемент состоит из двух и более деталей. Элементы группируют из деталей таким образом, чтобы все сварные соединения лежали в параллельных плоскостях. Это позволяет сваривать их механизированными способами в поворотном положении с одной установки на вращателе. Элементы групп I (труба – деталь (Т–Д) и II [деталь – труба – деталь (Д–Т–Д)] составляют 80 % общего числа элементов.

При изготовлении и монтаже трубопроводов применяют в основном сварные соединения следующих типов (рис. 3): а – стыковые; б – угловые; в – фасонные (при врезке трубы в трубу); г – нахлесточные (при приварке седловины).

При изготовлении технологических трубопроводов стремятся возможно больший объем сборочно-сварочных работ выполнять в цеховых (заводских) условиях. В этом случае повышается качество трубопроводов, снижается себестоимость и увеличивается производительность труда.

Наибольшее распространение имеют кольцевые швы. Самые распространенные элементы трубопроводов из групп I и П (см. рис. 2) типа труба – отвод, труба – фланец, отвод – фланец и др. собираются в специально сконструированных приспособлениях, предназначенных как для закрепления и фиксации деталей в заданном положении, так и выполнения необходимой регулировки для правильной взаимной установки стыкуемых кромок в пространстве.

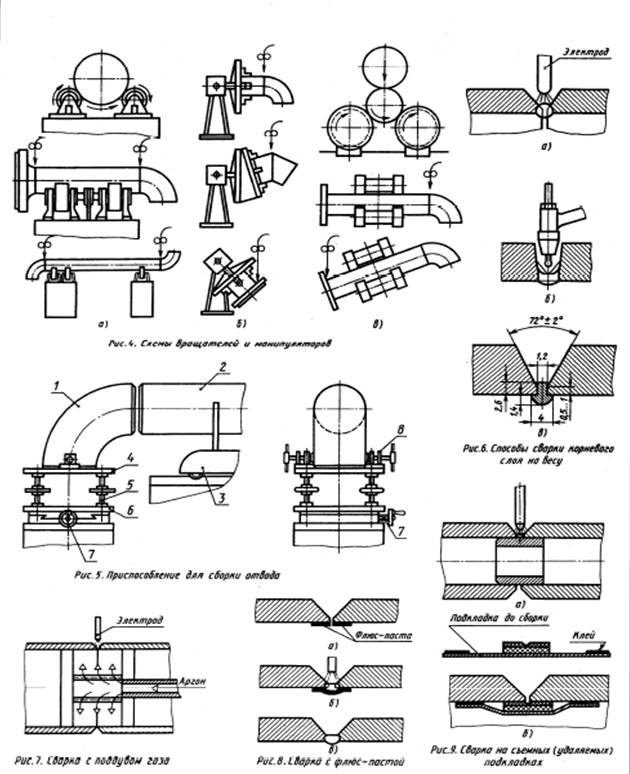

Приспособление для сборки отвода 1 (рис. 5) с трубой 2 позволяет собирать элементы различных размеров. Трубу укладывают на призмы тележки 3. Отвод крепят к базовой плите 4 зажимами 8. При сборке горизонтальная ось трубы сохраняет свое положение в пространстве. Для совмещения осей трубы и отвода смещают отвод, используя винты 7 поперечного перемещения и 5 вертикального перемещения, прикрепленные к плите 6.

Для установки элементов трубопроводов и вращения их во время сварки применяют вращатели роликового типа (рис. 4, а), манипуляторы торцового типа (рис. 4,б), манипуляторы фрикционного типа (рис. 4, в).

При сварке стыков прочность сварного соединения в целом зависит от качества корневого слоя шва. Корневой слой на весу можно выполнить (рис. 6) :а –дуговой сваркой покрытым электродом; б – аргонодуговой сваркой; в – аргонодуговой сваркой по расплавляемому кольцу.

Если конструкция узла трубопровода позволяет вводить устройства внутрь трубы, то применяют поддув газа (рис. 7) или съемные подкладки: керамические (рис. 9, а) или приклеивающиеся гибкие (рис. 9, б), со слоями различного состава. Для формирования корня шва и защиты расплавленного металла от воздействия воздуха в стыковых соединениях, у которых нет доступа к обратной стороне шва, применяют флюспасту (рис. 8, а, б, в), которую наносят на кромки до сборки стыка (рис. 8, а). После сварки остатки флюспасты вымывают.

ЛЕКЦИЯ 26

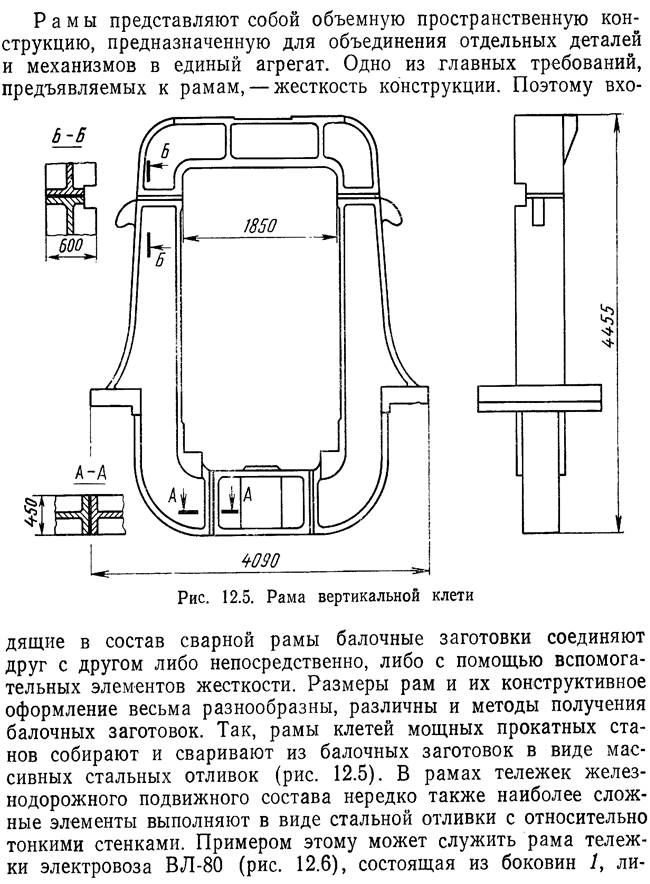

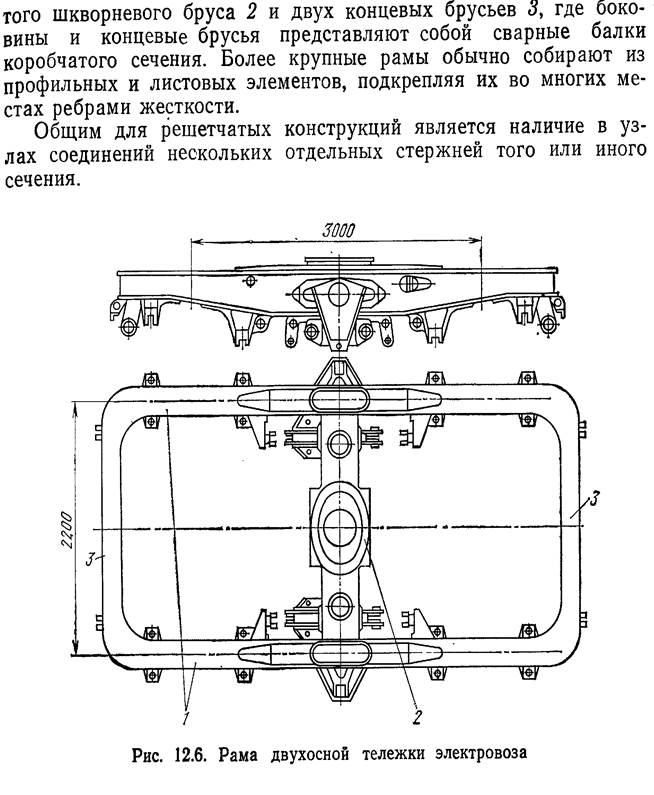

Производство рамных конструкций

|

ЛЕКЦИЯ 27.

Дата: 2019-03-05, просмотров: 417.