К сосудам, работающим под давлением, относят барабаны котлов, аппараты химической и нефтяной промышленности. Как правило, их изготавливают из сталей марок: Ст.2, Ст.З, Ст.ЗК, Ст.20, 15К, 20К, 12ХМФ, 12Х1МФ 09Г2ТД, 1Х18Н9Т, Х17Т, Х28Н4 и многих других. В кислородном машиностроении, пищевой промышленности находят применение сосуды, изготовленные из алюминия, меди и их сплавов. Для изготовления сосудов для силыIи агрессивных сред находят применение титан, тантал, ниобий, цирконий и т.д.

Изготовление сосудов связано с выполнением прямолинейных, кольцевых и круговых швов.

При рассмотрении вопросов технологии изготовления сосудов их разделяют на три группы:

– толстостенные;

– со стенкой из листов средней толщины;

– тонкостенные.

При изготовлении толстостенных сосудов (толщина свыше 40 мм) широко используют электрошлаковую сварку. Этот способ позволяет получить надежное проплавление всего сечения любой толщины за один проход.

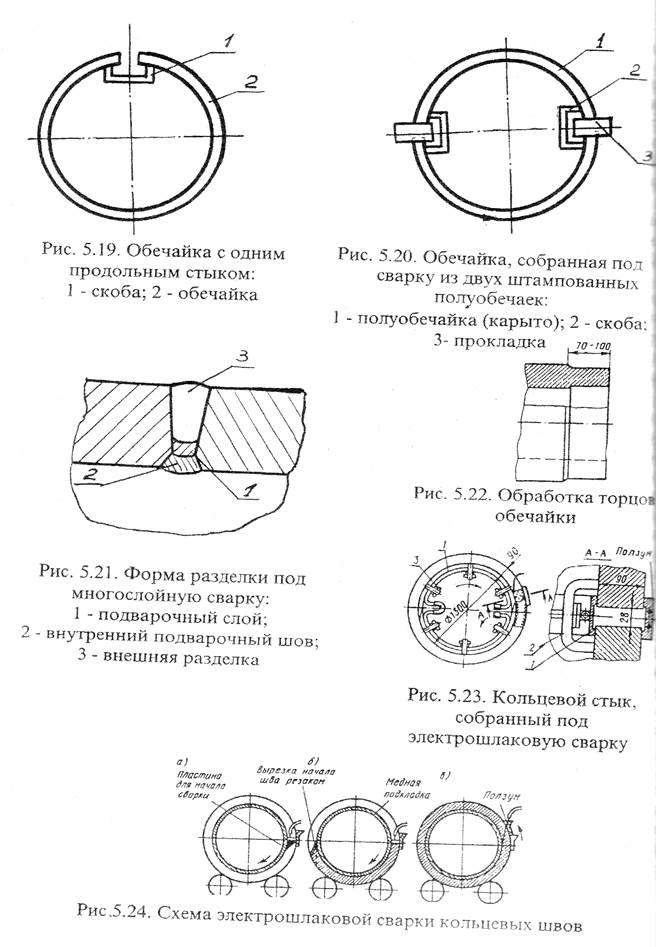

В зависимости от размеров сосуда листовую заготовку гнут в нагретом состоянии вдоль длинной или вдоль короткой кромки листа. В первом случае обечайка получается длинной и меньше кольцевых швов в сосуде. Однако для сосудов большого диаметра длина короткой кромки листа может быть недостаточной, тогда обечайку составляют из двух корыт с двумя продольными швами. Во втором случае обечайка получается более короткой, но с одним продольным швом. Второй прием менее целесообразен, так как кольцевые швы более трудоемки по сравнению с продольными. Обечайку с одним продольным швом получают вальцовкой листа, нагретого до 1000... 1050°С. Недовальцованные плоские участки шириной 100... 150 мм оставляют. После остывания обечайки 2 стык закрепляют приваркой скоб 1 и тепловой резкой вырезают заготовки под электрошлаковую сварку (рис.5.19).

Вальцовкой получают обечайки длиной до 3500 мм и толщиной до 100 мм. Гибка на прессе таких ограничений не имеет, особенно если обечайки образуются из двух корыт. Сборку под электрошлаковую сварку в этом случае (рис.5.20) выполняют с помощью скоб, постоянства зазора в стыке достигают постановкой прокладок, удаляемых перед сваркой. После приварки выходных планок и кармана для наведения шлаковой ванны собранную под сварку обечайку устанавливают вертикально. При двух продольных швах сварку рационально вести двумя сварочными автоматами одновременно.

При сварке гнутых под прессом корыт обечайка получается достаточно правильной формы и калибровка необязательна. Обечайки, полученные вальцовкой, требуют калибровки на вальцах с предварительным подогревом до 1000...1050 °С и последующего охлаждения на воздухе (нормализация).

Кольцевые швы выполняют сваркой под флюсом или электрошлаковой сваркой. Полное проплавление при сварке под флюсом обеспечивается укладкой в разделку нескольких слоев 1 с внешней стороны (рис.5.21), зачисткой корня шва пневмозубилом или тепловой резкой и наложением внутреннего подварочного шва 2. После этого производится многослойное заполнение внешней разделки 3.

Сборка кольцевого шва под электрошлаковую сварку должна быть достаточно точной, так как местная депланация криволинейных кромок свыше 3 мм может привести к нарушению уплотнения и вытеканию шлаковой ванны. Поэтому перед сборкой обычно внешнюю и внутреннюю поверхности каждой из обечаек протачивают на ширину 70...100 мм от торца (рис.5.22). Так же осуществляют подготовку стыка обечайки с днищем. Собирают стык с помощью планок, которые устанавливают "на ребро" поперек кольцевого шва и приваривают к поверхности обечаек. Если в качестве внутреннего формирующего устройства используют медные охлаждаемые подкладки, изогнутые по радиусу свариваемого изделия, то внутри обечайки дополнительно устанавливают скобы временного крепления. Подкладки 1 (рис.5.23) заводят в отверстия скоб 2 и закрепляют клиньями 3 или винтовыми прижимами.

Электрошлаковую сварку кольцевого шва начинают на вспомогательной пластинке, вваренной в зазор стыка (рис.5.24,а). После сварки примерно половины окружности стыка (рис.5.24.6) сварщик резаком удаляет начало шва до полного устранения непровара и придает торцу шва наклонный срез, облегчающий выполнение замыкания шва (замка) (рис.5.24,в). Усадочную раковину либо выводят в специальный прилив в наружном ползуне или в медный кокиль, либо выплавляют и заваривают вручную.

Перспективной является однопроходная сварка толстостенных сосудов электронным лучом в вакууме. Экспериментально показано, что при использовании сварки горизонтальным лучом можно выполнить продольные и кольцевые швы металла толщиной 250 мм и более при скорости сварки 0,05... 1,3 мм/с. Однако для производственного применения этого перспективного метода еще требуется отработка ряда технологических вопросов, а также создание вакуумных камер больших размеров.

По завершении сварки корпуса сосуда вырезку отверстий для вварных штуцеров производят или механическим путем, или термической резкой. Особенно большой объем таких работ выполняется при изготовлении барабанов котлов и коллекторов. Чтобы сократить подгоночные работы на монтаже при сборке коллекторов и барабанов с блоками экранных труб, к точности установки штуцеров предъявляют жесткие требования. Приварку большого числа штуцеров необходимо автоматизировать. Применяемые для этой цели специализированные автоматы и полуавтоматы обычно центрируются по верхней части ввариваемого штуцера. Варианты конструктивного оформления штуцеров с оболочками большой толщины разнообразны. Наиболее целесообразны те, которые позволяют получить надежное проплавление всей стенки штуцера, исключая возможность образования и роста трещины от непровара.

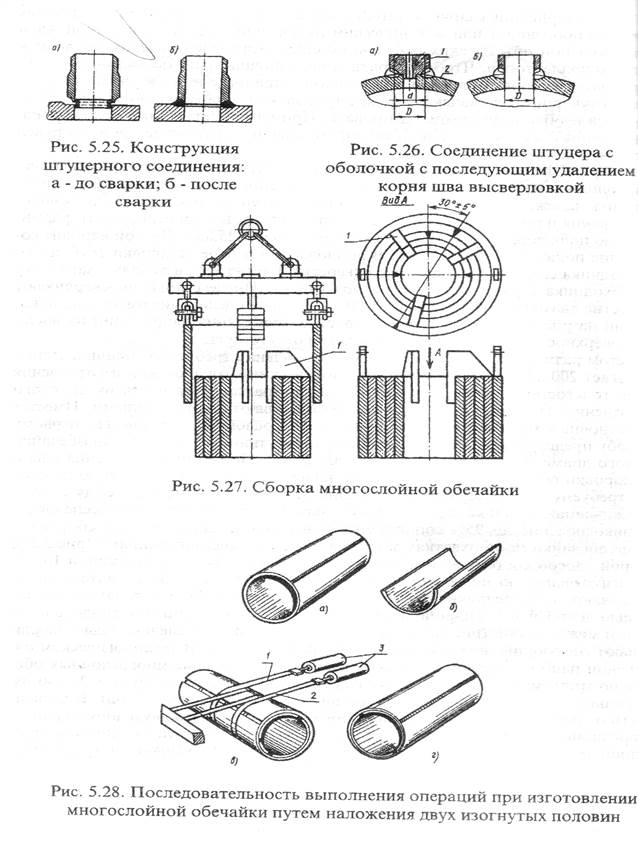

Для этой цели используют формирующую подкладку, удаляемую после сварки (рис.5.25, а, б). Другой вариант соединения показан на рис.5.26, а, б. В оболочке 2 в центре установки трубчатого переходника сверлят центровочное отверстие d, в которое вставляют заготовку 1 переходника с разделкой кромок под сварку. После сварки просверливают отверстие диаметром D (рис.5.26, а). Окончательно соединение имеет вид, показанный на рис.5.26, б. В нем присутствует концентрация напряжений на внешней поверхности, но на внутренней полости отсутствует.

С ростом размеров сосудов и внутреннего давления требуемая толщина стенки достигает 200...400 мм. Наряду с технологическими трудностями изготовления столь толстостенных монолитных обечаек возрастает опасность их хрупкого разрушения. Поэтому такие сосуды изготавливают многослойными. Имеется три основных метода получения обечаек многослойных сосудов.

По первому 1 способу предварительно собирают и сваривают продольными швами обечайки разного диаметра с толщиной стенки 20...50 мм. После снятия усиления шва и калибровки обечайки последовательно надеваются одна на другую до получения требуемой суммарной толщины. Для осуществления натяга между слоями насаживаемая обечайка перед посадкой нагревается до 600°С, что обеспечивает соприкосновение до 95% сопрягаемой поверхности. Для удобства сборки на торце обечайки на прихватках закрепляют направляющие планки 1 (рис.5.27).

И второй способ состоит в том, что на внутреннюю обечайку толщиной 10...40 мм, изготовленную по обычной технологии (рис.5.28,а), последовательно накладывают полуобечайки толщиной 5...8 мм (рис.5.28,б), обтягивают их с помощью лент 1 и 2 от гидроцилиндров 3 (рис.5.28,в) и сваривают продольными швами между собой (рис.5.28,г). После зачистки швов последовательно накладывают следующие полуобечайки до нужной толщины.

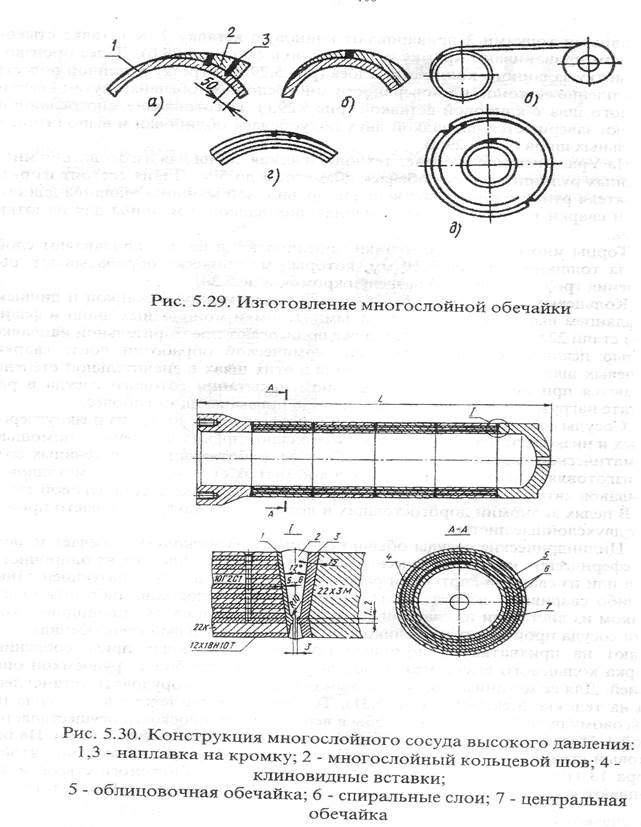

В технологическом отношении наиболее целесообразным является изготовление многослойных обечаек по третьему способу намоткой на основную обечайку толщиной 20...40 мм нескольких слоев рулонной стали толщиной 4...8 мм (рис.5.29,а–д). В зависимости от рабочей среды центральная обечайка может быть двухслойной или из коррозионно-стойкой стали, а слои наружной части корпуса – из низколегированнои стали. Перед началом намотки к внутренней обечайке 1 (рис.5.29,а) проплавными точками, 3 приваривают клиновую вставку 2. К вставке стыковым швом приваривают кромку рулонной полосы (рис.5.29,б). Далее производят намотку заданного количества слоев (рис.5.29,в), отрезку рулонной полосы и закрепление ее конца на поверхности многослойной обечайки путем сварки стыкового шва с клиновой вставкой (рис.5.29,г). Изготовление многослойной обечайки завершается накладкой двух полуобечаек облицовки и выполнением продольных швов (рйс.5.29,д).

На Уралхиммаше работает технологическая линия для изготовления многослойных рулонированных обечаек диаметром до 5 м. Линия состоит из разматывателя рулона, подающих вальцов правильной машины, машины для обрезки и сварки концов полосы, отклоняющих валков и машины для намотки обечаек.

Торцы многослойной обечайки протачивают и на них наплавляют слой металла толщиной не менее 10 мм, который механически обрабатывают для получения требуемой формы разделки кромок (рис.5.30).

Кольцевые швы между обечайками, а также между обечайкой и днищем или фланцем выполняют многослойными. Кромки монолитных днищ и фланцев из стали 22ХЗМ или 20Х2МА также подвергают предварительной наплавке с целью исключения необходимости термической обработки после сварки кольцевых швов. Сварочные напряжения в этих швах в значительной степени снимаются при обязательном приемочном испытании готового сосуда в результате нагружения внутренним давлением, превышающим рабочее.

ЛЕКЦИЯ 20

Дата: 2019-03-05, просмотров: 654.