Тонкостенные сосуды – это сосуды с толщиной стенки в 20 раз и более меньше прочих размеров. Обычно сосуд считают тонкостенным, если толщина стенки не превышает 7... 10 мм, и сварку соединений производят без предвари-тельной прихватки.

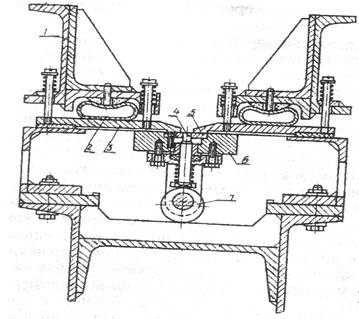

Швы тонкостенных сосудов, как правило, выполняют в среде защитных газов. Сборку рекомендуется производить с помощью зажимных приспособлений. Надежное прижатие свариваемых кромок к подкладке позволяет выполнять одностороннюю сварку в приспособлении без прихватки. При сборке и сварке прямолинейных швов между листами и продольных швов обечаек равномерное и плотное прижатие кромок к подкладке осуществляется зажимными приспособлениями клавишного типа. Усилие прижатия обычно составляет 300...700 Н на 1 см длины шва и создается гидравлическим или пневматическим устройством (рисунок 5.33). На верхнем основании жесткого каркаса 6 закреплен ложемент с подкладкой 5. Прижим свариваемых кромок осуществляют раздельно для каждого листа через набор клавиш 3, укрепленных на балках 1. Давление на клавиши передается пневмошлангами 2 и регулируется редуктором. Установка и прижатие листов производятся в такой последовательности: поворотом эксцентрикового валика 7 из подкладки выдвигаются фиксаторы 4, после чего до упора в них (справа по рисунку) заводится листовая заготовка и зажимается подачей воздуха в шланг. Затем фиксаторы убираются и до упора в кромку заготовки устанавливается другая заготовка и зажимается подачей воздуха в шланг 2.

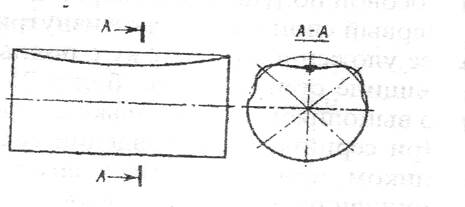

При сборке и сварке продольных стыков обечаек основание приспособления выполняют в виде консоли; прижимные балки с клавишами закрепляют к ним одним концом жестко, а другим концом – посредством откидных болтов. Продольные швы вызывают нарушение прямолинейности образующих тонкостенных обечаек и уменьшение кривизны в зоне шва в поперечном сечении (рисунок 5.34). Для исправления таких сварочных деформаций широко используют прокатку роликами.

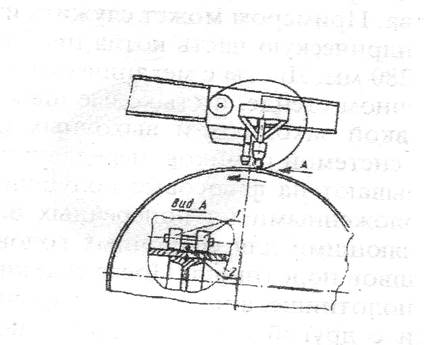

При выполнении кольцевых швов тонкостенных сосудов из материалов малочувствительных к концентрации напряжений, используют остающиеся и подкладные кольца, которые облегчают центровку кромок и их одностороннюю сварку. Для ряда высокопрочных материалов такой прием оказывается неприемлемым, В этом случае кольцевые стыки собирают и сваривают на съемных подкладках разжимных колец. Однако надо учитывать, что из-за подогрева кромок впереди сварочной дуги они расширяются и отходят от подкладного кольца в радиальном направлении, что может привести к смещению кромок или образованию домика. В тонкостенных сосудах, работающих под давлением смещение кромок в стыковом шве – опасный концентратор, и при изготовлении необходимо принимать меры по их предотвращению или устранению. Для прижатия кромок можно применять наружные стяжные ленты, однако их приходится располагать на некотором расстоянии от оси стыка и перемещении предотвращаются лишь частично. Более эффективно оказывается прижатие кромок к подкладкам роликом, перекатывающимся по поверхности стыка непосредственно перед сварочной дугой. Прижим не дает возможности кромкам оторваться от поверхности подкладного кольца в месте образования сварного соединения. Приспособление для прижатия кромок обечаек (рис.5.35) закреплено на консоли сварочной головки. Прижимные ролики опираются на обе свариваемые кромки, выравнивая их и прижимая к подкладному кольцу с помощью пружины.

Для сварки стыка обечаек также можно использовать схему, при которой стык выполняется изнутри обечайки. В этом случае зона кольцевого шва охватывается жестким бандажом, вращающимся при сварке вместе с изделием, а сварка первого прохода выполняется изнутри обечайки. Напряжения сжатия, возникающие в зоне нагрева, стремясь увеличить длину свободной кромки стыка, прижимают ее к наружному кольцу бандажа.

При сварке кольцевых швов на металле толщиной 3...6 мм возможно применение метода наложения двух слоев. Первый слой представляет собой "ниточный" шов, выполненный со скоростью сварки не менее, чем скорость распространения тепла от дуги вперед электрода. Осуществляется связывание кромок. Второй слой позволяет получить требуемых размеров сварной шов. Предварительная сборка стыка в этом случае осуществляется разжимным внутренним центратором.

Деформации от кольцевого шва для большинства материалов уменьшают диаметр обечайки. Такое сокращение зоны шва хорошо поддается исправлению прокаткой роликами. При сварке алюминиевых сплавов диаметр обечайки в зоне кольцевого шва, выполненного на подкладном кольце, может оказаться не только не меньше, но даже больше первоначального размера. Рассмотренный выше прием прижатия кромок к подкладному кольцу роликом, расположенным перед сварочной головкой (см. рисунок 5.35), позволяет практически полностью предотвратить такое увеличение диаметра при сварке стыков обечаек из алюминиевых сплавов.

Рисунок 5.33 – Приспособление для сборки и сварки прямолинейных стыков тонколистовых элементов

Рисунок 5.34 – характер деформации обечайки от продольного шва

Рисунок 5.35 – Схема приспособления для прижатия кромок к кольцу перед сварочной

головкой

ЛЕКЦИЯ 22

Дата: 2019-03-05, просмотров: 536.