ЛЕКЦИЯ 14

Технология изготовления балочных конструкций.

ЛЕКЦИЯ 15

Изготовление решетчатых конструкций

Решетчатые конструкции представляют собой систему стержней, соединенных к узлах таким образом, что стержни испытывают главным образом растяжение или сжатие. От других видов конструкций они отличаются тем, что при малом весе обладают большой прочностью и жесткостью. Решетчатые конструкции применяются при сооружении мостов, промышленных зданий, грузоподъемных машин, радио- и телевизионных мачт, высоковольтных линий и т.д. Многочисленные решетчатые конструкции можно разделить на два типа:

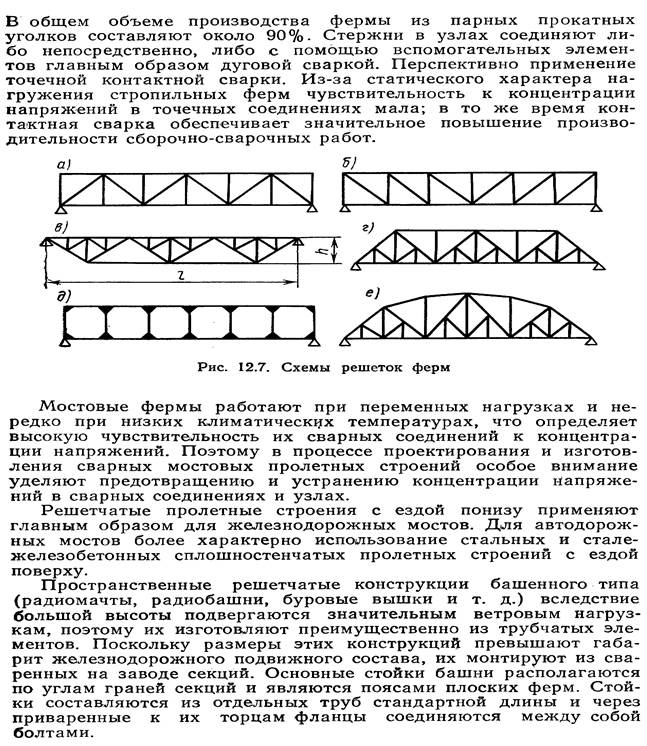

- плоские стропильные, мостовые фермы;

- пространственные колонны, мачты, стрелы кранов и т.д.

|

Сборка и сварка решетчатых конструкций плоских и пространственных имеет много общего. Во-первых, как правило, пространственные формы собирают из плоских. Во-вторых, рекомендуется одинаковая последовательность наложения сварных швов.

Наиболее распространенной плоской решетчатой конструкцией является ферма. Элементы фермы (пояса, раскосы, стойки) могут изготавливаться из одиночного уголка или двух уголков, швеллеров, круглых или прямоугольных труб, тавров и двутавров.

Важнейшим элементом решетчатой конструкции является узел. Нормальная работа его обеспечивается при соблюдении правила, заключающегося в пересечении геометрических осей деталей, сопрягаемых в узел, в одной точи центре узла. Минимальные деформации и напряжения при сварке достигаются наложением швов в узле, как показано стрелками на рис.4.12. Порядок сварки узлов следует соблюдать от среднего к крайнему (к опоре). В тяжелонагруженных конструкциях лобовые швы, как более жесткие, накладывать не рекомендуется.

Плоские решетчатые конструкции собирают, в зависимости от серийности производства, по разметке, по копиру, в специальных приспособлениях (кондукторах).

При сборке по разметке на плите вычерчивают схему. На косынках, поясах чертилкой намечают узловые точки, а на краях раскосов, стоек, косынок делают риски, соответствующие центральным осям собираемых элементов. Затем, в соответствии с вычерченной схемой выполненных рисок, производят раскладку косынок, поясов, раскосов, стоек. Производят проверку мерительным инструментом и осуществляют прихватку. Плоская решетчатая конструкция, изготавливаемая из одиночного прокатного материала, отдается на сварку, а из двойного - отправляется с кантовкой на 180° на досборку. Досборка заключается в установке вторых парных элементов на косынки в соответствии с первыми и прихватке.

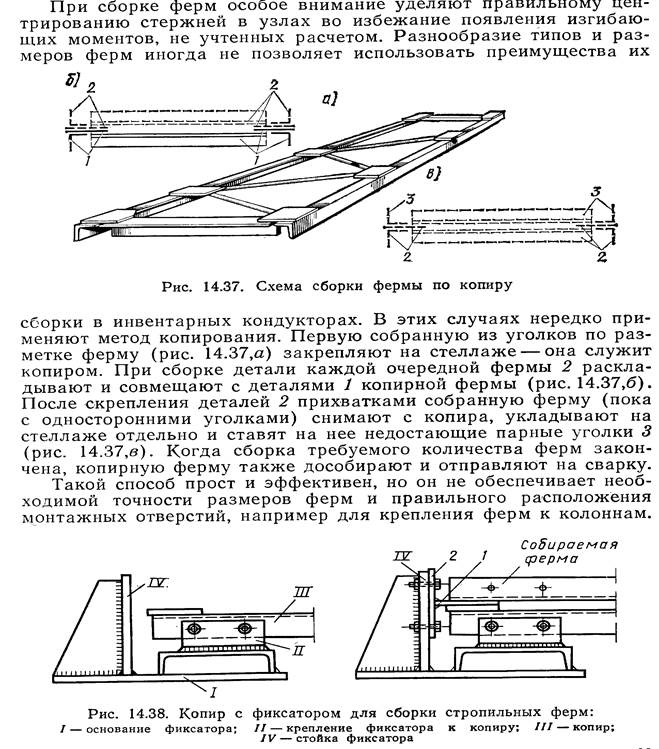

Сборка по копиру применяется для решетчатых конструкций, состоя из парных деталей. Вначале изготавливается копир. Процесс изготовления копира идентичен изготовлению плоской решетчатой конструкции по разметке, т.е. собирается полуферма, которая и будет служить копиром. Собранная полуферма кантуется на 180° и устанавливается на стеллаж.

На этом копире собирают такую же вторую полуферму с косынками, приваривают к косынкам верхние элементы поясов, раскосов, стоек. Полуферму кантуют и переносят на соседний стеллаж, где устанавливают и приваривают недостающие элементы фермы. Одновременно по копиру собирают следующую полуферму и т.д. Для изготовления последней фермы используют копир как полуферму.

Сборка по копиру производительна, проста и применяется при серийном производстве. Вместе с этим сборка по копиру не обеспечивает точности габаритов и правильного расположения монтажных отверстий для крепления фермы из-за возможной неточной раскладки смежных элементов раскосов, стоек, поясов.

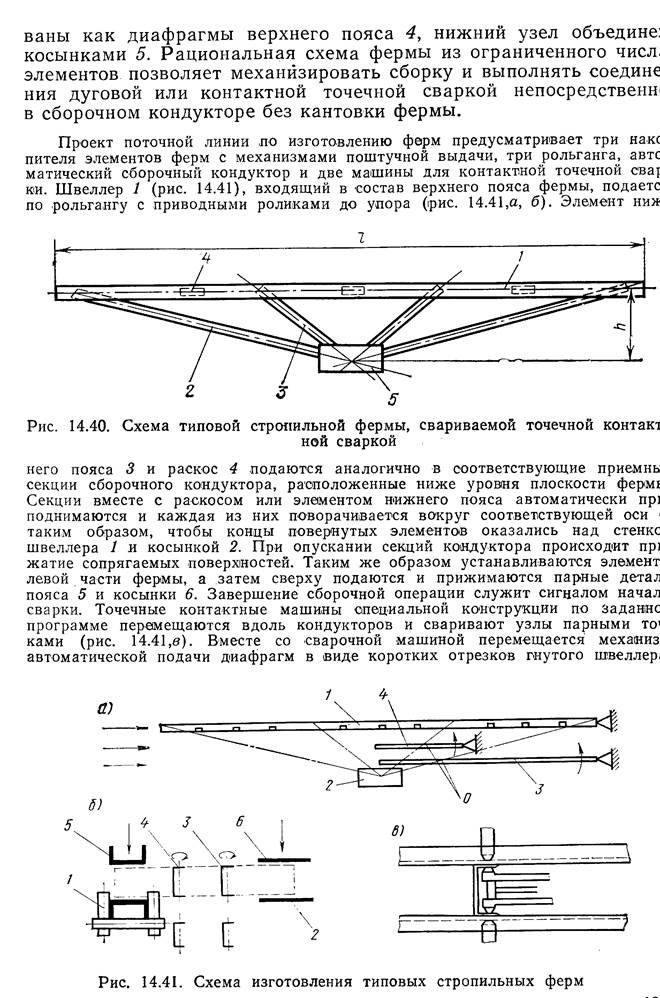

ра вставляемого между стенками верхнего пояса. По окончанию сварки ферма с помощью специальных выталкивателей извлекается из кондуктора.

ра вставляемого между стенками верхнего пояса. По окончанию сварки ферма с помощью специальных выталкивателей извлекается из кондуктора.

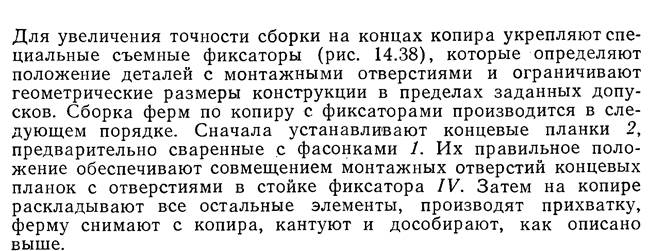

Для увеличения точности сборки применяют приспособления (кондукторы). Приспособления имеют съемные устройства для сборки опорных узлов, фиксирующие расположение монтажных отверстий, и упоры, прижимы, определяющие положение отдельных деталей конструкции. Изделия получаются взаимозаменяемыми по расположению монтажных отверстий и одинаковыми по габаритам.

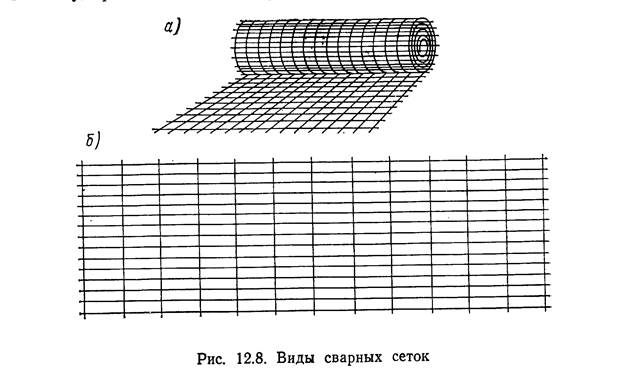

К решетчатым конструкциям следует отнести и сварные элементы арматуры железобетона: сетки, плоские и пространственные каркасы. Сетки из взаимно перпендикулярных стержней круглого или периодического профиля, соединяемых контактной сваркой, могут быть рулонные и плоские. Такие сетки предназначены для армирования плит перекрытий, перегородок, покрытий дорог, аэродромов, каналов и других элементов конструкций и сооружений.

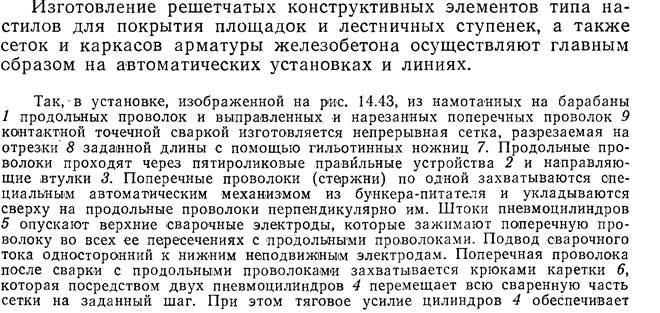

Сетки обычно изготавливают индустриальным методом с помощью контактной сварки пересекающихся стержней, главным образом с помощью автоматических установок и линий. При этом из намотанных на барабан продольных проволок, а также выправленных и нарезанных поперечных проволок контактной точечной сваркой изготавливается непрерывная сетка, разрезаемая на отрезки заданной длины с помощью гильотинных ножниц. В процессе изготовления продольные проволоки правятся правильным устройством, а поперечные - по одной захватываются автоматическим устройством из бункера-питателя и укладываются вверху на продольные проволоки перпендикулярно им. Верхние электроды контактной сварочной машины опускаются, зажимают поперечную проволоку во всех ее пересечениях с продольными проволоками. Подвод сварочного тока, как правило, к нижним неподвижным электродам односторонний. После сварки с помощью механизма, оснащенного пневмоцилиндрами сетка перемещается на шаг и процесс повторяется.

протаскивание всех продольных проволок через правильные устройства 2 и разматывание катушек 1.

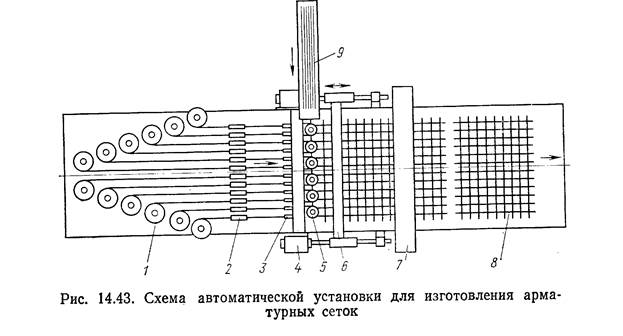

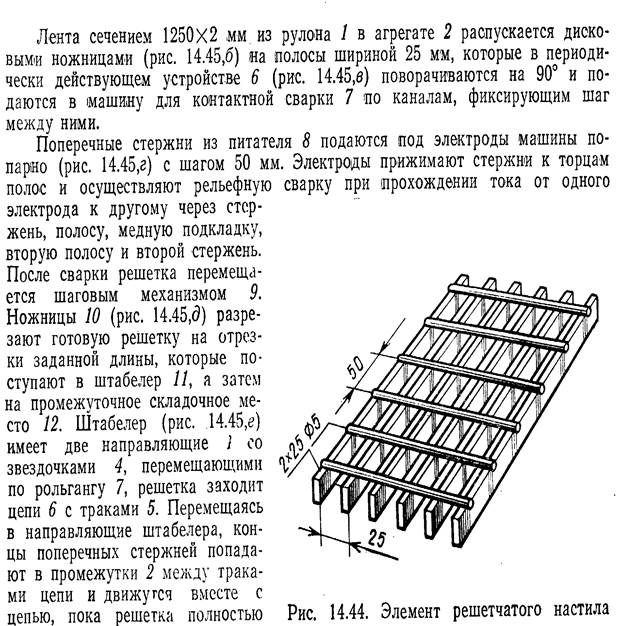

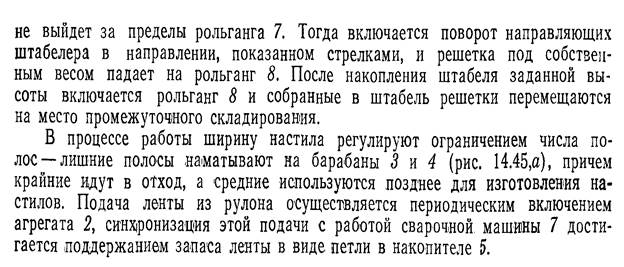

Решетчатый настил, показанный на рис 14.44 отличается от сетки чем, что имеет большую жесткость, определяемую набором вертикально расположенных полос, соединяемых поперечными проволоками-стержнями. В большинстве случаев лента, полученная роспуском листа дисковыми ножницами на полосы шириной 25 мм толщиной 2 мм, подается после правки вместе с мерной проволокой под электроды сварочной машины и сваривается с последней. Готовая решетка ножницами режется на отрезки заданной длины и штабелером укладывается на складское место.

Схема автоматической линии для изготовления настилов показана на рисунке 14.45

Методы, техника и технология сварки арматурных элементов в значительной степени определяются методом производства работ (завод, полигон, монтажная площадка). Контактная сварка наиболее производительна, но ее применение обычно ограничивается заводами и полигонами сборного железобетона. При изготовлении каркасов для монолитных железобетонных сооружений и выполнении монтажных соединений сборного железобетона применяет электродуговую, ванную и электрошлаковую сварку.

Сборка пространственных решетчатых конструкций из профильного металла осуществляется в два приема.

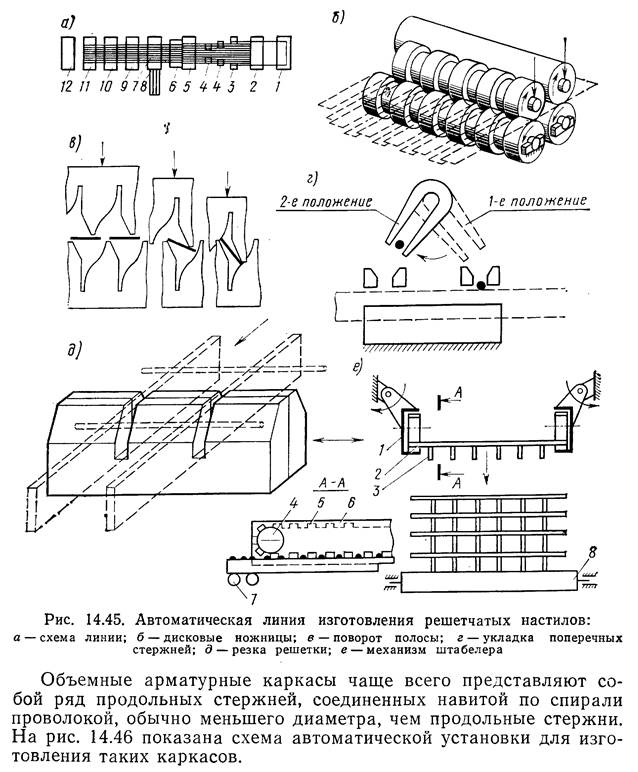

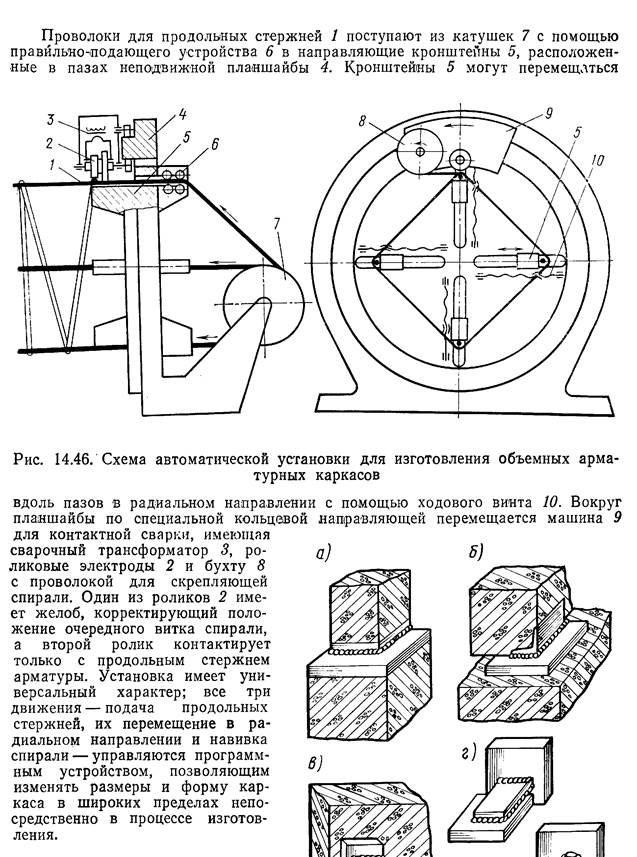

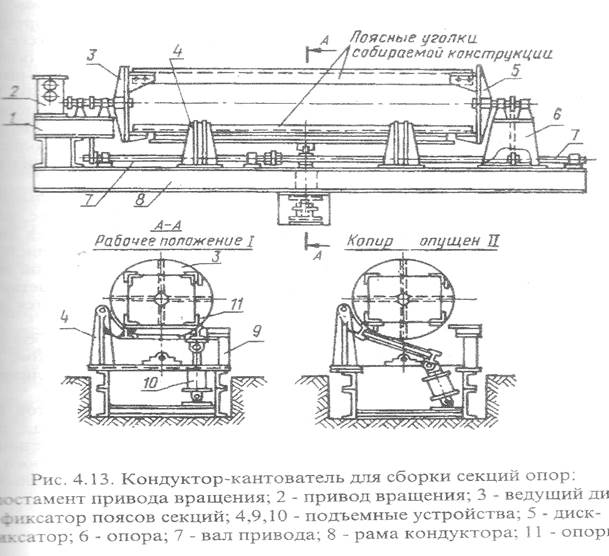

Вначале собирают отдельные плоскости по копиру или в сборочном приспособлении. Затем из плоских элементов собирают пространственную конструкцию в объемном кондукторе. Такой кондуктор-кантователь (рис.4.13) предназначен для сборки и сварки секций опор ЛЭП с параллельными поясами. Основанием кондуктора-кантователя является сварная рама, на которой установлены опоры. На каждой из опор в подшипниках вращаются планшайбы, которые имеют кронштейны с отверстиями для установки поясных уголков секции опоры. На опоре расположены двигатель и редуктор. Вращение планшайбам передается непосредственно от редуктора через соединительную муфту или через пластинчатые цепные передачи и вал. Копировальное устройство для сборки решетки секции опоры шарнирно прикреплено к раме кондуктора, В рабочее положение копир устанавливает пневмоцилиндр. Собирают секции в следующей последовательности: поясные уголки устанавливают на кронштейны планшайб и закрепляют сборочными болтами при опущенном копире положение (II). После этого включают пневмоцилиндр и копир фиксируют в рабочем положении. Затем собирают первую плоскость решетки, копир откидывают, поворачивают секции на 90° и повторяют операцию сборки. Собранную секцию освобождают от сборочных пробок и снимают с кондуктора мостовым краном.

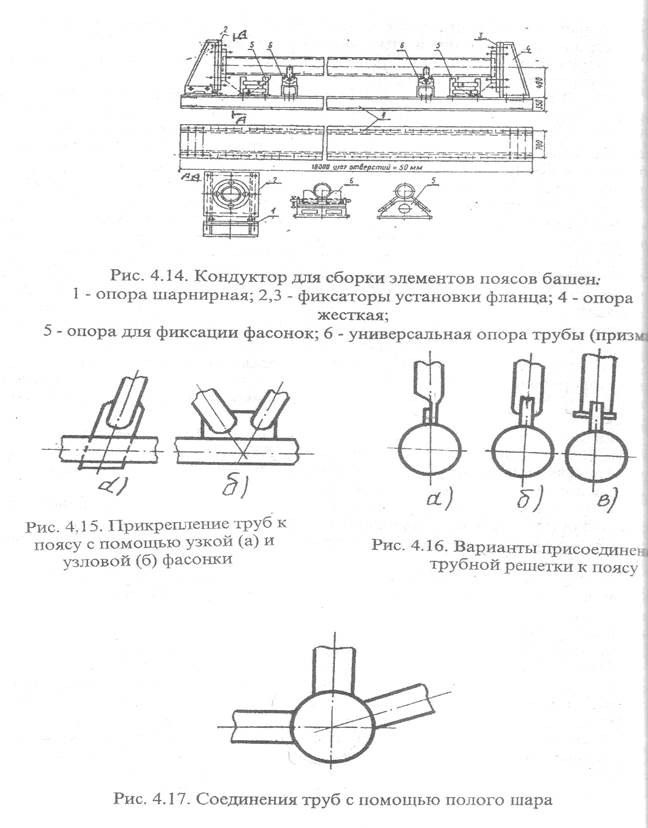

Радиобашни и радиомачты воспринимают в основном ветровые нагрузки. Поэтому их элементы изготавливают из труб. Пояса секций башен и мачт предварительно собирают с фланцами и косынками для присоединения раскосов и распорок в кондукторах (рис.4.14).

База такого кондуктора – сварная рама длиной 18 м с обработанной верхней плоскостью. Раму изготавливают секциями длиной по 6 м. После строжки верхней плоскости и сверления в ней отверстий ее укрупняют на месте установки.

Кондуктор состоит из комплекта типовых приспособлений – двух концевых опор с плитами для фиксации фланцев (одна из опор шарнирная и откидывается при снятии собранного элемента с кондуктора); призм для установки и фиксации трубы, настраиваемых с помощью винтов, имеющих правую и левую резьбу; опор для установки и фиксации положения фасонок (косынок).

При сборке поясов фланцы фиксируют на плитах опор точеными пробками (не менее двух) и подтягивают к опоре болтами с чеками (не менее двух на фланец). Для обеспечения жесткой установки фланцев прихватки при сборке следует делать как по верхней, так и по нижней кромке трубы.

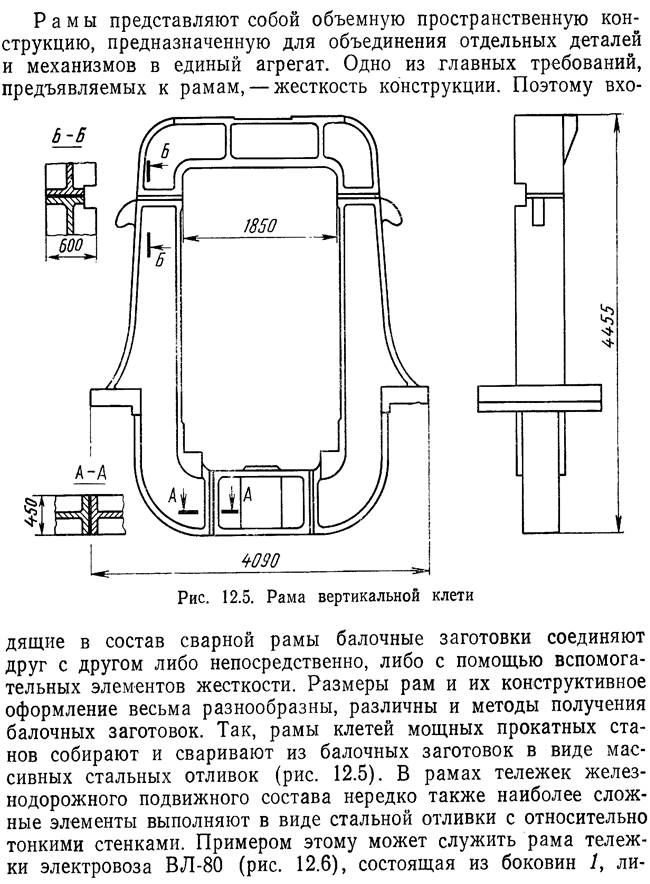

Элементы раскосов и распорок радиобашен собирают в кондукторах, изготовленных по принципу устройства кондуктора для сборки поясов. При сборке используют следующие приспособления: опору и универсальный фиксатор для сборки концевых фасонок распорок; опору и универсальный фиксатор для сборки концевых фасонок распорок; опору с универсальным фиксатором и универсальный фиксатор для сборки средних узлов распорок и связей радиобашен. Фиксаторы закрепляют на опорах и устанавливают по заданному уклону при помощи регулировочных винтов. Фиксаторы отверстий универсальных приспособлений перемещаются в планках по прорезям и закрепляются гайкой. Фиксируют детали при сборке по отверстиям пробками. Особую трудность представляет соединение трубчатых элементов в узел. Упрощается этот процесс применением узкой (рис.4.15,а) или узловой фасонки (рис.4.15,б). При этом производится дополнительная обработка торцов труб, заключающаяся в их расплющивании (рис.4.16,а) или завальцовке (рис.4.16.б) или приварке заглушки с последующей фрезеровкой паза под фасонку (рис.4.16 в).

Соединение труб в узел сравнительно просто осуществляется с помощью полого шара. В этом случае концы труб не требуют подготовки, так как для совпадения осей труб с центром шара достаточно обрезать торец перпендикулярно оси трубы (рис.4.17). Сборку секции производят в объемном кондукторе. Затем производят сварку.

ЛЕКЦИЯ 16

ЛЕКЦИЯ 17

ЛЕКЦИЯ 18

ЛЕКЦИЯ 19

ЛЕКЦИЯ 20

ЛЕКЦИЯ 21

ЛЕКЦИЯ 22

ЛЕКЦИЯ 23

ЛЕКЦИЯ 24

ЛЕКЦИЯ 25

ЛЕКЦИЯ 26

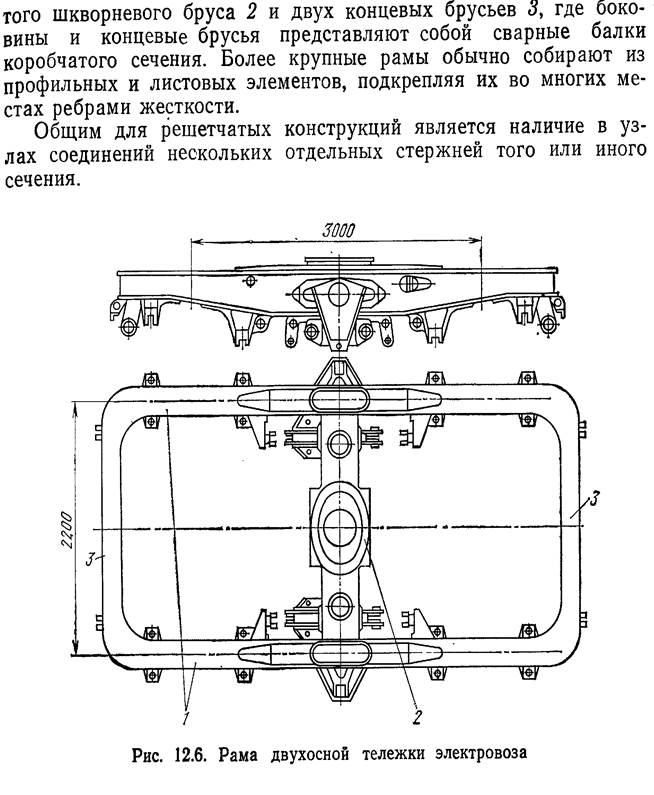

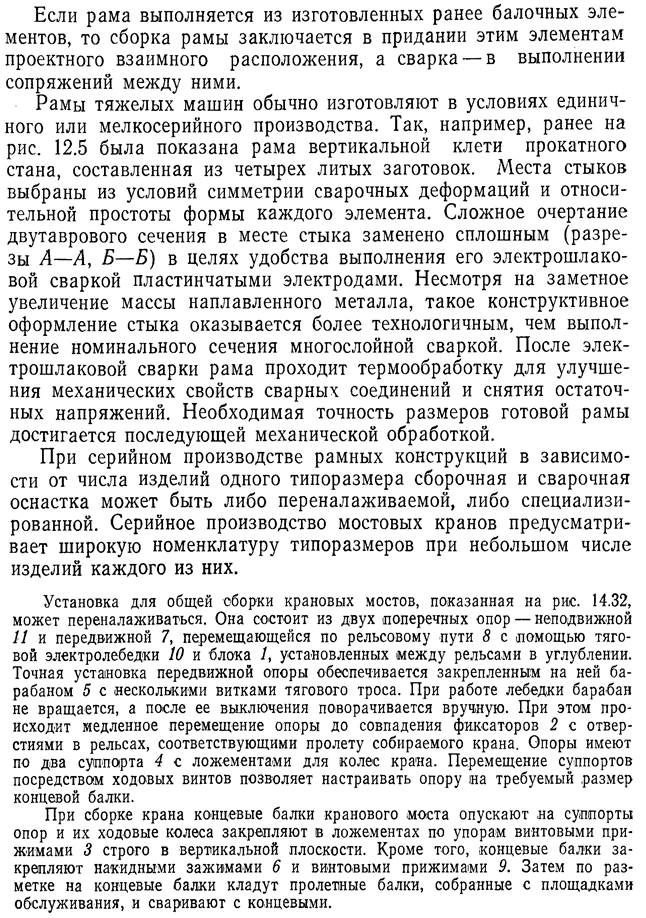

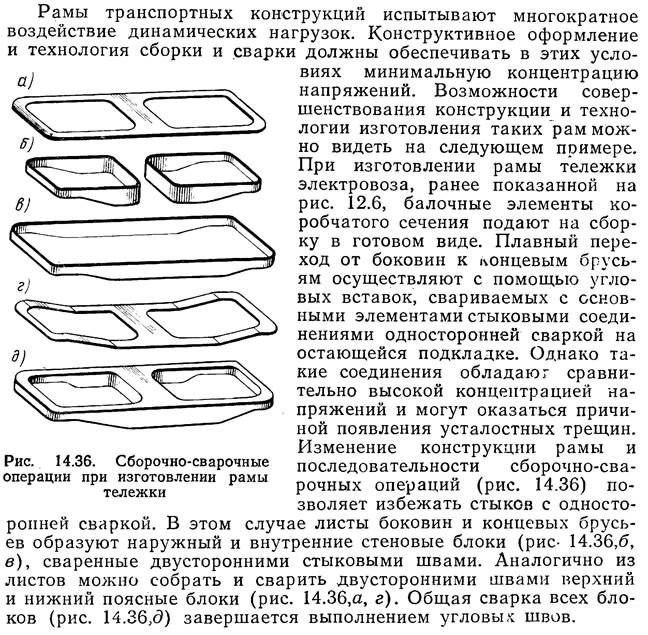

Производство рамных конструкций

|

ЛЕКЦИЯ 27.

ЛЕКЦИЯ 14

Технология изготовления балочных конструкций.

Дата: 2019-03-05, просмотров: 1648.