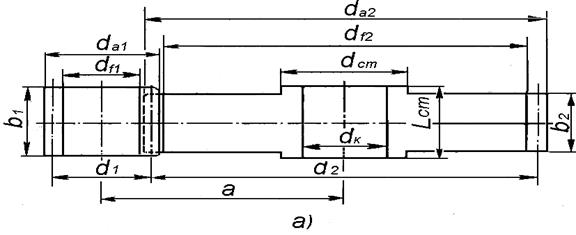

Для герметизации подшипниковых узлов редуктора и осевой фикса- ции подшипников применяются крышки (рисунок 16). Они изготавлива- ются, как правило, из чугуна СЧ 15 двух видов – торцовые и врезные (таблица Б.6). Те и другие изготавливаются в двух исполнениях – глухие и с отверстием для выходного конца вала. Размеры крышек определяют в за- висимости от диаметра наружного кольца подшипника D.

Для предотвращения вытекания смазочного материала из подшип -никовых узлов, а также защиты их от попадания пыли, грязи и влаги, в крышках с отверстием для выходного конца вала размещается уплотнение. Наиболее широко применяются резиновые армированные манжеты (таблица Б.7), размеры которых выбираются по диаметру вала под уплот -нение d = d У1 или d У2. Манжета может иметь пыльник (тип 2).

Во время работы привода происходит нагрев деталей и масла, что приводит к линейному удлинению валов редуктора. Для компенсации этого расширения предусматривают осевой зазор в подшипниковых узлах от 0,2 мм до 0,5 мм, который на чертежах общего вида не показывается. При применении торцовых крышек регулировка осевого зазора произво-дится с помощью набора металлических прокладок (рисунок 16, а, в), кото- рый устанавливается под фланец крышки. При применении врезных кры- шек регулировка осевого зазора производится с помощью компенсиру-ющих колец (рисунок 16, б, г), которые устанавливаются между торцами наружных колец подшипников и крышек.

Торцовые крышки подшипниковых узлов крепятся к корпусу редук -тора с помощью потайных винтов, а для того, чтобы не было их самоот- винчивания при вибрации, под головки винтов могут подкладываться пру- жинные шайбы.

13.5 Графическая часть эскизной компоновки редуктора

Графическая часть эскизной компоновки проводится на миллиметро- вой бумаге формата А1 в масштабе 1:1 и содержит вид сверху горизон- тального редуктора с разрезом по осям валов.

Выполнение эскизной компоновки проводится несколькими этапами (рисунок 17, а – г).

На первом этапе (рисунок 17, а) откладывается межосевое рассто -яние  и вычерчивается зубчатая цилиндрическая передача, размеры которой получены в разделе 9.

и вычерчивается зубчатая цилиндрическая передача, размеры которой получены в разделе 9.

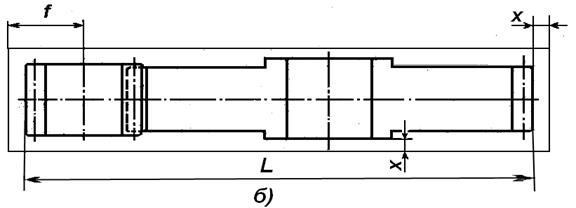

На втором этапе (рисунок 17, б) прочерчивается граница внутренней стенки редуктора на расстоянии X от 8 мм до 12 мм от элементов зубчатой цилиндрической передачи. Со стороны шестерни предварительное значе - ние размера  , мм, определяется по формуле

, мм, определяется по формуле

, (83)

, (83)

где D – диаметр наружного кольца подшипника быстроходного вала, мм, (таблица 17).

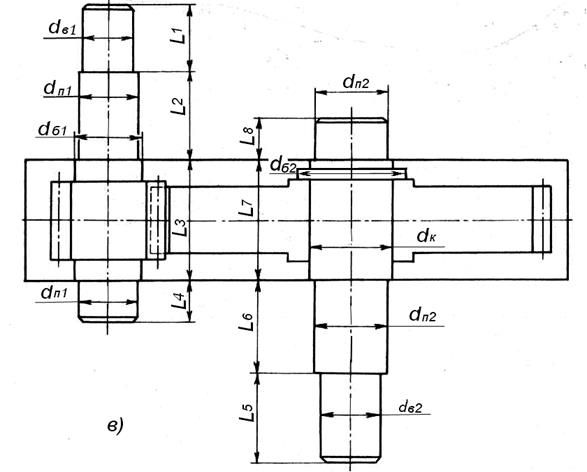

На третьем этапе (рисунок 17, в) вычерчиваются ступени валов на соответствующих осях по диаметральным размерам, полученным в проектном расчете валов (раздел 12). Длины участков валов L 1 , L 2 , L 3 , L 4, L 5, L 6 , L 7 , L 8 , мм, получаются из следующих рассуждений:

L 1 – длина участка вала под полумуфту, которая равна

, (84)

, (84)

где  – диаметр выходного участка вала, мм;

– диаметр выходного участка вала, мм;

L 2 , L 6 – длины участков валов под крышку с уплотнением и подшипник, которые рассчитываются по зависимости

, (85)

, (85)

где В – ширина соответствующего подшипника, мм, (таблица 21);

Н– ширина соответствующей крышки, мм, (таблица Б.6);

L 3 , L 7 – длины участков валов, находящихся внутри корпуса редуктора. Они определяются по зависимости

, (86)

, (86)

где b 1 – ширина шестерни, мм, (раздел 9);

L 4 , L 8 – длины участков валов под подшипник, которые определяют- ся по формуле

, (87)

, (87)

где В – ширина соответствующего подшипника, мм (таблица 21).

Если в конструкции редуктора применяются мазеудерживающие кольца, то в размеры L 2 , L 4 , L 6 , L 8 , определяемые по формулам (85) и (87), добавляется ширина мазеудерживающего кольца.

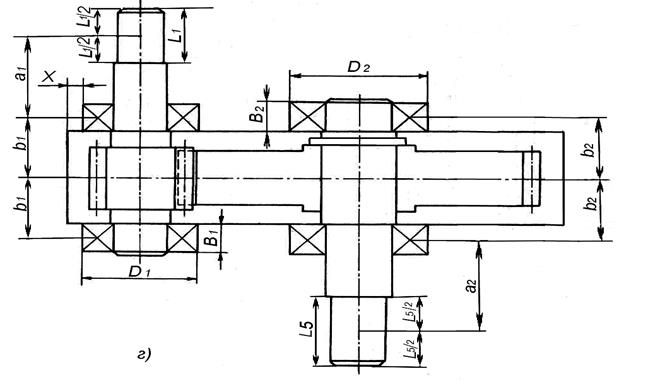

На четвертом этапе (рисунок 17, г) дорисовываются подшипники по своим габаритным размерам (таблица 21) и определяются для валов размеры а1, b 1 , мм, которые являются плечами приложенных к валу сил. Определение этих размеров позволяет провести проверочный расчет валов на прочность и расчет подшипников на долговечность.

Рисунок 17 – Последовательность эскизной компоновки редуктора

Рисунок 17 – Продолжение

Дата: 2019-03-05, просмотров: 446.