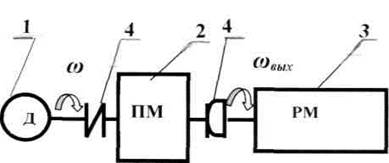

В соответствии с учебной программой объектами курсового проекти- рования являются механические приводы машин общего назначения, состо- ящие из изделий общемашиностроительного применения: механических передач, валов, подшипников, муфт. Блок–схема механического привода рабочей машины представлена на рисунке 1.

В соответствии с учебной программой объектами курсового проекти- рования являются механические приводы машин общего назначения, состо- ящие из изделий общемашиностроительного применения: механических передач, валов, подшипников, муфт. Блок–схема механического привода рабочей машины представлена на рисунке 1.

1 – двигатель; 2 – передаточный механизм; 3 – рабочая машина;

4 – соединительные муфты

Рисунок 1 – Блок-схема механического привода рабочей машины

Как правило, вал двигателя имеет иную, обычно большую угловую скорость ω (частоту вращения n) чем вал рабочей машины ωвых. Для их согласования частоты в механическом приводе применяется передаточный механизм, состоящий из набора механических передач (рисунок 1).

По способу передачи движения от ведущего вала к ведомому различают передачи трением и зацеплением; непосредственного касания (зубчатые, червячные, винтовые, фрикционные) и с гибкой связью (ременные, цепные).

Выбор того или иного типа передачи обусловлен габаритами, мас- сой и компоновочной схемой машины, режимом ее работы, частотой и направлением вращения ведущего и ведомого валов, пределами и усло- виями регулирования их скорости.

Правильный выбор типа привода, кинематической схемы, вида и ма- териала трущихся пар, применение подшипников качения, совершенной системы смазывания обеспечивают выполнение основных требований к проектируемой машине, к которым относятся: высокая производитель –ность, надежность, технологичность, ремонтопригодность, минимальные габариты и масса, удобство эксплуатации, экономичность, техническая эстетика.

В учебно-методическом пособии представлены примеры выполнения расчетов наиболее типичных видов механических приводов общего назначения с горизонтальным цилиндрическим прямозубым редуктором с цепной или клиноременной передачами.

Состав и объём курсового проекта и РГР

Курсовой проект состоит из текстовой части (пояснительной записки) и графической части – чертежей.

Пояснительная записка КП и РГР должна обосновывать и подтверждать правильность принятых решений, содержать расчётные и другие материалы по всем рассматриваемым вопросам. Объём пояснительной записки от 35 до 40 страниц формата А4 по ГОСТ 2.301. Графическая часть курсового проекта выполняется на 2 или 3 листах формата А1 и состоит из чертежей общего вида сборочных единиц (редуктора и муфты), выполненных на уровне технического проекта, и рабочих чертежей отдельных типовых деталей (тихоходного вала и зубчатого колеса).

Исходные данные для курсового проекта и РГР

В задании на курсовой проект в качестве исходных данных выступают мощность Р4, кВт, и частота вращения n4, мин. –1, на приводном валу рабочей машины, а также коэффициент перегрузки Кп .

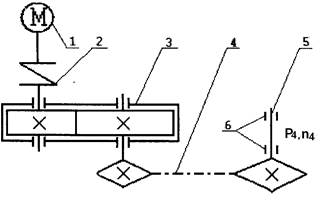

В качестве примера рассмотрим схему привода, изображенную на рисунке 2, со следующими исходными данными:

– частота вращения приводного вала рабочей машины n4 = 90 мин–1;

– мощность на приводном валу рабочей машины Р4 = 4,5 кВт;

– коэффициент перегрузки Кп = 1,8;

– нагрузка постоянная;

– работа в две смены;

– срок службы – 5 лет.

1 – электродвигатель; 2 – муфта упругая; 3 – редуктор цилиндрический горизонтальный; 4 – цепная передача; 5 – приводной вал рабочей машины; 6 – подшипники

Рисунок 2 – Кинематическая схема механического привода общего назначения

5 Расчет общего коэффициента полезного действия привода и требуемой мощности электродвигателя

Общий коэффициент полезного действия (КПД) привода h общ равен отношению полезной мощности Рвых = Р4, расходуемой на выполнение заданных технологических операций, к затраченной мощности Рдв.тр электродвигателя, т.е.

h общ = Рвых / Рдв. тр. (1) КПД – безразмерная величина или может измеряться в процентах. Он меньше единицы (или 100 %) за счет потерь на преодоление сил трения при прохождении силового потока от электродвигателя к приводному валу рабочей машины. Чем выше КПД, тем совершеннее машина.

В механических приводах потери мощности имеют место в передачах, подшипниках и муфтах, ориентировочные КПД которых приведены в таб- лице 1. Общий КПД привода (при последовательной схеме) равен произве- дению КПД его элементов, имеющихся в кинематической схеме

h общ = h 1 × h 2 × h 3 × ... × h n . (2)

После расчета общего ориентировочного КПД привода по зависимости (2) определяют из формулы (1) требуемую мощность электродвигателя

Рдв. тр = Рвых / h общ , (3)

по которой он подбирается из таблицы 2.

Таблица 1 – Значения КПД элементов механического привода [4, с.7]

| Элемент привода | h |

| Закрытая зубчатая цилиндрическая передача Цепная передача Ременная передача Муфта соединительная Подшипники качения (одна пара) | от 0,96 до 0,98 от 0,93 до 0,96 от 0,94 до 0,97 от 0,98 до 1,00 от 0,99 до 0,995 |

Определим общий КПД h общ рассматриваемого механического привода

h общ = h м × h зп × h цп × h пп 3 , (4)

где h м – КПД муфты, принимаем h м = 1 (таблица 1);

h зп – КПД зубчатой цилиндрической передачи, h зп = 0,97 (таблица 1);

h цп – КПД цепной передачи, h цп = 0,95;

h пп – КПД пары подшипников, h пп = 0,99.

h общ = 1 × 0,97 × 0,95 × 0,993 = 0,894.

Требуемая мощность электродвигателя по формуле (3) равна

Рдв. тр. = 4,5 / 0,894 = 5,03 кВт.

6 Выбор электродвигателя

В качестве двигателей в механических приводах наибольшее расспрос- транение нашли электродвигатели, которые в большом количестве выпуска- ются промышленностью. Электродвигатель – один из основных элементов привода, от типа, мощности и частоты вращения которого зависят конструк- тивные и эксплуатационные характеристики машинного агрегата.

В курсовом проекте рекомендуется выбирать трехфазные синхронные двигатели серии АИР, которые нашли широкое распространение во многих отраслях промышленности за счет простоты конструкции, относительно не- большой стоимости, высокой эксплуатационной надежности. Эти двигатели наиболее универсальны, закрытое и обдуваемое исполнение позволяет при- менять их для работы, как в закрытых помещениях, так и на открытых пло- щадках в загрязненных условиях. Каждой мощности соответствует четыре типа двигателей с синхронными частотами вращения валов: 3000 мин-1, 1500 мин-1, 1000 мин-1, 750 мин-1. Под действием номинальной нагрузки дви-гатели имеют номинальную частоту вращения (асинхронную) ниже синх- ронной за счет потерь на скольжение. В таблице 2 приведены значения номи-нальных частот вращения для двигателей разных типоразмеров в интервале мощностей от 2,2 кВт до 22 кВт.

Значение номинальной мощности электродвигателя Рном. выбирается из таблицы 2, как ближайшее большее к расчетной мощности Рдв.тр., най- денной по формуле (3). В отдельных случаях может быть выбран электро -двигатель меньшей мощности Рном к расчетной Рдв.тр, если перегрузка его не превысит 8 % [5, с. 7].

Таблица 2 – Технические данные электродвигателей серии

АИР ТУ16–25.564

| Мощ-ность Рном.., кВт | Синхронная частота вращения вала двигателя nэл.дв., мин -1 | |||||||

| 3000 | 1500 | 1000 | 750 | |||||

| Типо- размер | Асинх- ронная часто-та вра- щения, мин -1 | Типо- размер | Асинх- ронная частота вра- щения, мин -1 | Типо- размер | Асинх- ронная частота вра- щения, мин -1 | Типо- размер | Асинх- ронная частота вра- щения, мин -1 | |

| 2,2 | 80В2 | 2850 | 90L4 | 1395 | 100L6 | 945 | 112МА8 | 709 |

| 3 | 90 L2 | 2850 | 100S4 | 1410 | 112МА6 | 950 | 112МВ8 | 709 |

| 4 | 100S2 | 2850 | 100L4 | 1410 | 112МВ6 | 950 | 132S8 | 716 |

| 5,5 | 100L2 | 2850 | 112М4 | 1432 | 132S6 | 960 | 132М8 | 712 |

| 7,5 | 112М2 | 2895 | 132S4 | 1440 | 132М6 | 960 | 160S8 | 727 |

| 11 | 132М2 | 2910 | 132М4 | 1447 | 160S6 | 970 | 160М8 | 727 |

| 15 | 160S2 | 2910 | 160S4 | 1455 | 160М6 | 970 | 180М8 | 731 |

| 18,5 | 160М2 | 2910 | 160М4 | 1455 | 180М6 | 980 | – | – |

| 22 | 180S2 | 2919 | 180S4 | 1462 | – | – | – | – |

Выбранный по мощности электродвигатель имеет четыре типораз- мера по частоте вращения, среди которых в дальнейшем необходимо выб- рать один. Для этого необходимо определить общее передаточное число привода, которое равно произведению передаточных чисел механических передач, входящих в кинематическую схему привода

u общ = u 1 × u 2 × u n , (5)

где u 1 , u 2 , u n – передаточные числа механических передач в передаточном механизме, рекомендуемый интервал которых приведен в таблице 3.

Таблица 3 – Рекомендуемые значения передаточных чисел u механи-ческих передач [5, с. 8]

| Вид передачи | Твердость зубьев | Рекомендуемый интервал u | u мах |

| Зубчатая цилиндрическая одноступенчатого редуктора | Любая | от 2,0 до 6,3 | 8,0 |

| Цепная | – | от 2,0 до 4,0 | 4,0 |

| Ременная | – | от 2,0 до 3,0 | 3,0 |

Рекомендуемый интервал передаточных чисел механического привода u общ. равен

u общ = u общ.min … u общ.max, (6)

где u общ.min – произведение минимальных рекомендуемых значений пере-даточных чисел механических передач привода;

u общ.max – произведение их максимальных рекомендуемых значений.

Затем для четырех выбранных по мощности двигателей рассчитыва- ется u общ, как отношение номинальной частоты вращения вала электродви- гателя nном (таблица 2) к заданной в исходных данных частоте вращения вала рабочей машины nвых= n 4

u общ = пном. / пвых (7)

Из дальнейшего рассмотрения исключаются двигатели, для которых u общ., найденное по формуле (7), не попадает в рекомендуемый интервал, оп- ределенный по формуле (6). Оставшиеся двигатели из четырех рассматрива- емых могут быть применены в заданной кинематической схеме привода, т.е. задача решается неоднозначно.

Однако при окончательном выборе электродвигателя нужно учесть, что двигатели с большой частотой вращения (синхронной 3000 мин.-1) име- ют низкий рабочий ресурс, а двигатели с низкими частотами (синхронными 750 мин-1) имеют повышенные габариты и массу, поэтому их нежелательно применять без особой необходимости в приводах общего назначения.

По таблице 2 выбираем электродвигатели, имеющие ближайшую большую номинальную мощность Рном = 5,5 кВт по отношению к требуе- мой мощности Рдв.тр = 5,03 кВт, рассчитанной по формуле (3) . Параметры электродвигателей приведем в таблице 4.

По таблице 2 выбираем электродвигатели, имеющие ближайшую большую номинальную мощность Рном = 5,5 кВт по отношению к требуе- мой мощности Рдв.тр = 5,03 кВт, рассчитанной по формуле (3) . Параметры электродвигателей приведем в таблице 4.

Общее передаточное число привода определяется по формуле

u общ = u зп × u цп , (8)

где u зп – передаточное число зубчатой передачи;

u цп – передаточное число цепной передачи.

Из таблицы 3 выбираем рекомендуемый интервал передаточных чи -сел механических передач, входящих в рассматриваемую кинематическую схему привода, и рассчитываем рекомендуемый интервал u общ

Таблица 4 – Выбор электродвигателя

| Тип двигателя | Номинальная мощность Рном,, кВт | Номинальная частота вращения, nном, мин.-1 | Общее передаточное число привода uобщ= nном / n4 |

| АИР 100L2 АИР112М4 АИР 132S6 АИР132М8 | 5,5 | 2850 1432 960 712 | 31,67 15,911 10,67 7,91 |

Из таблицы 4 видим, что для 2-го, 3-го и 4-го двигателей общее пере- даточное число привода попадает в рекомендуемый интервал. Поэтому можно взять любой из этих двигателей для дальнейших расчетов. Однако четвертый двигатель (низкоскоростной) имеет повышенные массу и габа- риты. Остановимся на втором двигателе АИР112М4 с номинальной мощ- ностью Рном = 5,5 кВт, частотой вращения вала двигателя nном= 1432 мин-1. В этом случае u общ = 15,911.

7 Определение кинематических и силовых параметров валов привода

Этот расчет необходимо начать с разбивки общего передаточного числа привода u общ между его ступенями.

В рассматриваемых в курсовом проекте схемах привода есть открытая передача (ременная или цепная), а также одноступенчатый зубчатый ци- линдрический редуктор. Для разбивки u общ необходимо задаться стандарт- ным значением передаточного числа зубчатой передачи редуктора (u зп = = u ред) в соответствии с рекомендуемым интервалом (таблица 3) из ряда [4, с. 45]: 2,00; 2,24; 2,50; 2,80; 3,15; 3,55; 4,00; 4,50; 5,00; 5,60; 6,30; 7,10; 8,00. Жирным шрифтом выделены предпочтительные значения. Тогда передаточное число открытой передачи u откр определится по формуле:

u откр = иобщ / u ред (9)

Значение u откр не округляется до стандартного значения из выше-приведенного ряда, но должно попадать в рекомендуемый интервал для соответствующего типа открытой передачи (таблица 3) и обозначаться или u цп или uрп. Причем, в целях снижения габаритов привода без особой необ- ходимости не нужно стремиться к максимальным значениям рекоменду-емых интервалов передаточных чисел открытых передач, а придерживать-ся некоторых средних значений.

К кинематическим параметрам валов привода относятся частота вра -щения вала и его угловая скорость, а к силовым параметрам – мощность и вращающий момент.

На валу выбранного электродвигателя имеют место следующие зна- чения кинематических и силовых параметров:

– частота вращения вала электродвигателя n 1, мин-1

n1 = nном , (10)

где nном – номинальная частота вращения вала электродвигателя, мин–1 (из таблицы 2);

– угловая скорость вращения вала электродвигателя w 1, с-1

w 1 = p nном / 30; (11)

– мощность на валу электродвигателя Р1, кВт

Р1 = Рдв.тр, (12)

где Рдв.тр. – требуемая мощность электродвигателя, кВт; формула (3);

– вращающий момент на валу электродвигателя Т1, Н×м

Т1 = 1000 × Р1 / w 1 . (13)

Все последующие валы в кинематической схеме механического привода последовательно нумеруются и на каждом из них определяются вышеуказанные параметры.

Возможны два случая.

Рассмотрим случай 1. Передача силового потока с (i – 1) - го на i - й вал осуществляется через соединительную муфту. Кинематические пара-метры не изменяются, т.е.

ni = ni -1 и w i = w i -1 , (14)

а силовые параметры рассчитываются по зависимостям

Pi = Pi -1 × h м × h п.п. , (15)

Ti = Ti -1 × h м × h п.п , (16)

где h м – КПД муфты (таблица 1);

h п.п – КПД пары подшипников i - го вала (таблица 1);

ni, Pi, Ti, wi – соответственно частота вращения, мощность, вращающий момент и угловая скорость i-го вала;

ni-1, Pi-1,Ti-1, w i -1 – аналогичные параметры предыдущего в кинематичес-кой схеме ( i –1) - го вала.

Рассмотрим случай 2. Передача силового потока с (i –1) -го вала на i - й вал осуществляется через какую-либо механическую передачу. Кинематические и силовые параметры i - го вала равны

ni = ni -1 / u пер , (17) w i = w i -1 / u пер , (18) Pi = Pi -1 × h пер × h п.п , (19) Ti = Ti -1 × u пер × h пер × h п.п , (20)

где uпер, h пер – соответственно передаточное число и КПД механической передачи, через которую проходит силовой поток с ( i –1) - го на i - й вал.

Произведем разбивку u общ = 15,911, полученного в разделе 6, между ступенями привода: зубчатой и цепной передачами. Зададимся стандарт-ным значением u зп = 5,0 из рекомендуемого интервала (таблица 3). Тогда передаточное число цепной передачи будет равно по формуле (9)

u цп = u общ / u зп = 15,911 / 5,0 = 3,182 .

Полученное значение u цп попадает в рекомендуемый интервал (таб- лица 3). Если не попадает, то выбирают другое значение передаточного чис- ла зубчатой передачи uзп. Окончательно имеем u зп = 5,0; u цп = 3,182 .

Рассчитаем номинальные частоты вращения валов привода (в соответствии с формулами 14 и 17):

– вал электродвигателя:

n1 = nном дв. = 1432 мин–1;

– входной вал редуктора (ведущий вал зубчатой передачи):

n2 = n1 = 1432 мин–1;

– выходной вал редуктора (ведомый вал зубчатой передачи, ведущий вал цепной передачи):

n 3 = n 2 / u зп = 1432 / 5,0 = 286,4 мин–1;

– приводной вал рабочей машины:

n 4 = n 3 / u цп = 286,4 / 3,182 = 90 мин–1.

Рассчитаем номинальные вращающие моменты на валах привода:

– вал электродвигателя:

Н·м; (21)

Н·м; (21)

- входной вал редуктора:

Н·м;

– выходной вал редуктора:

Н·м;

Н·м;

– приводной вал рабочей машины:

Н·м.

Н·м.

8 Выбор материала зубчатых колёс

В настоящее время при индивидуальном и мелкосерийном производстве цилиндрические прямозубые колеса закрытых передач изготавливают из ста-лей 40, 45, 40Х, а для упрочнения материала проводят термическую обработку: нормализацию, улучшение, закалку. Твердость материала колес меньше или равна 350 НВ (по шкале Бринелля), что обеспечивает чистовое нарезание зубь- ев после термообработки, высокую точность изготовления и хорошую прираба- тываемость зубьев. Меньшее колесо в паре называют шестерней (при расчетах её параметрам присваивается индекс 1), а колесу присваивается индекс – 2. Для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость шестерни НВ1 назначается больше твердости колеса НВ2 на 20 единиц – 50 еди- ниц [4, с. 51] .

При работе передачи зубья испытывают контактные sH и изгибные sF напряжения. В качестве исходных данных для расчета зубчатой передачи в курсовом проекте можно принять материалы и механические характеристики шестерни и колеса, приведенные в таблице 5.

Средняя твердость поверхности зуба по Бринеллю

. (22)

Допускаемые контактные напряжения [sН] и напряжения изгиба [sF] при номинальной нагрузке и при перегрузках [ sНмах] и [sFмах] рас- считаны по [1, с. 117].

Таблица 5 – Материалы колес и их механические характеристики

| Характеристики | Шестерня | Колесо |

| Марка стали | Сталь 40Х ГОСТ 4543 | Сталь 45 ГОСТ1050 |

| Метод получения заготовки | Поковка | Поковка |

| Термическая обработка | Улучшение | Улучшение |

| Интервал твердости, НВ | 269…302 | 235…262 |

| Средняя твердость, НВср | 285,5 | 248,5 |

| Предел текучести, sТ, МПа | 750 | 540 |

| Предел прочности, sВ, МПа | 900 | 780 |

| Допускаемое контактное напряжение: шестерни – [sН1], колеса – [ sН2], МПа | 583 | 515 |

| Максимально допускаемое контактное напряжение при перегрузках [ sНмах], МПа | 2100 | 1512 |

| Допускаемое напряжение изгиба шестерни – [sF1], колеса – [sF2], МПа | 294 | 255 |

| Максимальное напряжение изгиба при перегрузках [sFмах], МПа | 771 | 671 |

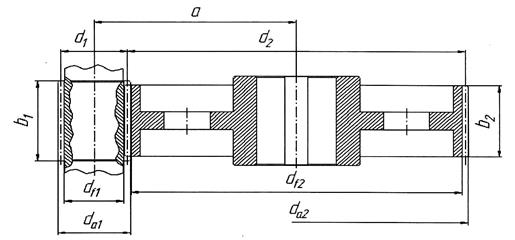

9 Расчет прямозубой цилиндрической передачи

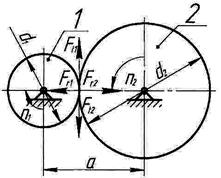

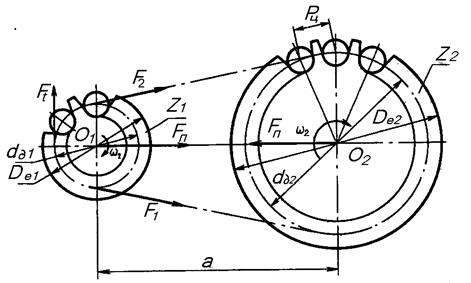

Главный геометрический параметр цилиндрической зубчатой передачи – межосевое расстояние  (рисунок 2). Предварительное его значение рассчитывается из условия контактной выносливости рабочих поверхностей зубьев [ 4, с. 61] по формуле

(рисунок 2). Предварительное его значение рассчитывается из условия контактной выносливости рабочих поверхностей зубьев [ 4, с. 61] по формуле

, (23)

, (23)

где Т3 – вращающий момент на валу колеса (3-й вал привода), Н×мм;

KH – коэффициент нагрузки колес при расчете по контактным напря- жениям (Кн = 1,2);

y а– коэффициент ширины колеса. Для одноступенчатого цилиндри-ческого редуктора при симметричном расположении колес относительно опор y а = 0,4 или 0,5 [5, с.18];

u – передаточное число зубчатой передачи, u = u ЗП ;

[sН2] – допускаемое контактное напряжение для материала колеса, так как колесо имеет более низкую прочность по сравнению с шестерней.

Рассчитаем предварительное значение межосевого расстояния

.

.

Рисунок 3 – Геометрические параметры цилиндрической

зубчатой передачи

Значение  округляют до ближайшего большего значения по единому ряду главных параметров редуктора [1, с.33]: 25, 28, 30, 32, 36, 40, 45, 50, 56, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315. При небольшом превышении

округляют до ближайшего большего значения по единому ряду главных параметров редуктора [1, с.33]: 25, 28, 30, 32, 36, 40, 45, 50, 56, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315. При небольшом превышении  над стандартным значением (от 3 % до 5 %) допускается выбирать меньшее стандартное значение межосевого рассто- яния. Принимаем

над стандартным значением (от 3 % до 5 %) допускается выбирать меньшее стандартное значение межосевого рассто- яния. Принимаем  = 125 мм.

= 125 мм.

Определяем предварительные значения ширины зубчатого колеса и шестерни:

, (24)

, (24)

(25)

(25)

Значения  и

и  совпадают со стандартными значениями из ряда главных параметров (см. выше): b1 = 56 мм; b2 = 50 мм.

совпадают со стандартными значениями из ряда главных параметров (см. выше): b1 = 56 мм; b2 = 50 мм.

Модуль зубчатых колес выбирают в следующем интервале [1, с. 35]:

m/ = (0,01… 0,02) × а = (0,01…0,02) ×125 = 1,25… 2,5 мм . (26)

Для силовых передач значение модуля m должно быть больше или равно 1,0 мм и соответствовать по ГОСТ 9563 ряду (мм): 1,0; 1,25; 1,5; 1,75; 2,0; 2,25; 2,5; 2,75; 3,0; 3,5; 4,0; 4,5; 5,0; 5,5; 6,0. Жирным шрифтом выделены предпочтительные модули.

Выбираем модуль m = 2,0 мм.

Определим число зубьев колес. Предварительное суммарное число зубьев колес вычисляют из соотношения:

(27)

(27)

Предварительное значение суммарного числа зубьев желательно получить сразу целым числом, чтобы не вводить коррекцию (смещение исходного контура) зубчатых колес. Это можно обеспечить подбором модуля m в приведенном выше интервале.

Предварительное значение числа зубьев шестерни находят из соотношения:

. (28)

. (28)

Округляем полученное значение z/1 до ближайшего целого значе –ния z1 = 21. Причем для обеспечения неподрезания ножки зуба прямозубой шестерни необходимо, чтобы значение z1 было больше или равно 17. После этого вычисляют число зубьев колеса z2:

. (29)

. (29)

Таким образом, z2 = 104 и z1 = 21.

Уточним фактическое передаточное число передачи: u ф = z2 / z1 = 104 / 21 = 4,95. (30)

Отклонение фактического передаточного числа составляет:

.

.

Для передач общемашиностроительного применения допускается отклонение фактического передаточного числа от номинального значения в пределах 4 %.

Проверка прочности зубьев колес по контактным напряжениям проводится по следующему условию прочности [3, с. 142]:

, (31)

, (31)

где К H – коэффициент нагрузки зубьев колеса при расчете по контактным напряжениям определяется по формуле [4, с. 64]:

К H = К Hα · К Hβ · К HV, (32)

где К Hα – коэффициент распределения нагрузки между зубьями (для пря- мозубых колес К Hα = 1);

К Hβ – коэффициент концентрации нагрузки;

К HV – коэффициент динамичности.

Значение коэффициента КHβ при расчете определяется из таблицы 6 в зависимости от коэффициента ширины колеса относительно диаметра ψbd, который определяют по формуле:

ψbd = 0,5 · ψa · ( и+ 1),

где ψa – коэффициент ширины колеса относительно межосевого расстоя- ния.

Таблица 6– Значения коэффициентов КFβ и КНβ при симметричном рас–положении шестерен относительно опор

| Твер-дость НВ | КFβ при ψbd | КНβ при ψbd | ||||||||||

| 0,2 | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | 0,2 | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | |

| <350 | 1,0 | 1,02 | 1,05 | 1,07 | 1,11 | 1,12 | 1,02 | 1,03 | 1,04 | 1,05 | 1,06 | 1,08 |

При ψbd = 0,5 · 0,4 · (5+1) = 1,2 по таблице 6 КНβ = 1,08.

Коэффициент динамичности К HV зависит от окружной скорости вращения колес V 2, рассчитываемой по зависимости:

. (33)

. (33)

Окружная скорость вращения колес определяет их степень точности по ГОСТ 1643. Так при окружной скорости V 2 до 2 м/с назначается 9-я степень точности, до V 2 = 6 м/с – 8-я степень точности, до V 2 = 10 м/с – 7-я степень точности.

По данным рассматриваемого примера V 2 = 3,118 м/с. Этой скорости соответствует 8-я степень точности. Определим значение коэффициента К HV по таблице 7 с помощью линейной интерполяции. Получим К HV =1,125.

Таблица 7 – Значения К HV – коэффициента динамичности нагрузки при контактных напряжениях

| Степень точности | Окружная скорость V, м/с | |||||

| 1 | 2 | 4 | 6 | 8 | 10 | |

| 7 | – | – | – | 1,21 | 1,29 | 1,36 |

| 8 | – | 1,08 | 1,16 | 1,24 | – | – |

| 9 | 1,05 | 1,1 | – | – | – | – |

Тогда коэффициент нагрузки при расчете по контактным напряже-ниям:

К H = 1· 1,08 · 1,125 = 1,215.

Действительное контактное напряжение равно:

Допускаемая недогрузка передачи (s Н2 < [s Н2]) возможна до 15 %, а допускаемая перегрузка (s Н2 > [s Н2]) – до 5 %. Если эти условия не выполняются, то необходимо изменить ширину колеса b2 или межосевое расстояние  , и повторить расчет передачи.

, и повторить расчет передачи.

Фактическая недогрузка для рассматриваемого примера составит:

, (34)

, (34)

что меньше 15 %, а значит, допустимо.

Проверяем зубчатую передачу на кратковременные перегрузки:

— по контактным напряжениям

σНmax 2 = σН2 ·  = 461,15 ·

= 461,15 ·  = 618,7 МПа; (35)

= 618,7 МПа; (35)

[σН max2] = 2,8 · σТ = 2,8 · 540 = 1512 МПа;

σНmax 2 < [σН max2].

Проверочный расчет на усталостную прочность по напряжениям изгиба зубьев колеса проводим по формуле:

σ F 2 = Υ F 2 · Ft 2 · KF · KFD / ( b 2 m ) ≤ [σ F 2], (36);

где Υ F 2 – коэффициент формы зуба колеса;

Ft 2 – окружное усилие в зацеплении зубчатых колёс, Н;

KF – коэффициент нагрузки при расчете по напряжениям изгиба;

KFD – коэффициент долговечности (принимаем KFD =1).

Для параметров, входящих в данную формулу, принимаем следую- щие числовые значения. Коэффициент формы зуба Υ F 2 выбирается в зависи- мости от числа зубьев колеса по таблице 8. Для z2=104 выбираем Υ F = 3,6.

Таблица 8 – Зависимость коэффициента ΥF2 от числа зубьев колес

| z2 | 17 | 20 | 25 | 30 | 40 | 50 | 60 | 80 | >100 |

| ΥF | 4,28 | 4,09 | 3,9 | 3,8 | 3,7 | 3,66 | 3,62 | 3,61 | 3,6 |

| Примечание – Промежуточные значения находят интерполированием. | |||||||||

Коэффициент нагрузки при расчете на изгиб определяется по формуле [4, с. 65] :

KF = KFα · KFβ · KF V, (37)

где KFα – коэффициент неравномерности распределения нагрузки между парами зубьев (для прямозубых колес KFα = 1);

КFβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий (таблица 6);

КF V – коэффициент, учитывающий внутреннюю динамическую на-грузку при расчете зубьев на прочность при изгибе (таблица 9).

Таблица 9 – Значения коэффициента КF V

| Степень точности

| Окружная скорость V , м/с | |||||

| 1 | 2 | 4 | 6 | 8 | 10 | |

| 7 | – | – | – | – | 1,67 | 1,8 |

| 8 | – | – | 1,38 | 1,58 | – | – |

| 9 | 1,13 | 1,28 | – | – | – | – |

По таблице 6 определяем: KFβ = 1,12 (при Н2 < 350 НВ и ψвd = 1,2). По таблице 9 интерполяцией определяем КF V =1,301 (при V = 3,118 м/с, 8-й степени точности изготовления передачи).

Тогда, коэффициент нагрузки при расчете на изгиб:

KF = 1 · 1,12 · 1,301 = 1,457

Окружная сила в зубчатом зацеплении равна (рисунок 3):

Ft2 = F t1 = Т3 · (u+1)/ (a · u) = 159500 · (5+1) /(125 · 5) =1531,2 Н.

Тогда получим σ F 2 = 3,6 ·1531,2· 1·1,457/ (50 · 2) = 80,3 МПа, что меньше [σF2] = 255 МПа.

Таким образом, условие прочности на изгиб выполняется.

Проверяем зубчатую передачу на кратковременные перегрузки по напряжениям изгиба

σFmax 2 = σF · Кп= 80,3 · 1,8 = 144,54 МПа < [σF max2] = 671 МПа.

Определим другие геометрические размеры колес, показанные на рисунке 4. Делительные диаметры равны:

,

,  .

.

Диаметры вершин зубьев равны:

,

,  .

.

Диаметры впадин зубьев равны:

,

,

.

.

Проверим межосевое расстояние зубчатых колес:

а = (d1 + d2) / 2 = (42 + 208) / 2 = 125 мм. (38)

В прямозубой цилиндрической передаче при работе возникают силы в зацеплении зубьев, показанные на рисунке 4.

1– шестерня; 2– колесо

Рисунок 4 – Схема сил в зацеплении цилиндрических прямозубых зубчатых колес

Радиальные силы определяем по зависимости:

(39)

(39)

где a = 200– угол зацепления.

Нормальная сила является равнодействующей окружной и радиаль- ной сил в зацеплении и определяется по формуле:

(40)

(40)

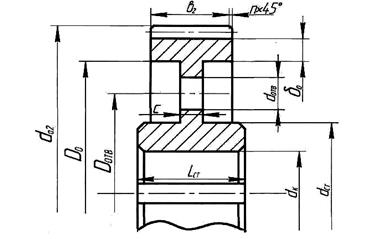

Конструктивные размеры зубчатого колеса показаны на рисунке 4 и приведены в таблице 10.

Рисунок 5– Цилиндрическое зубчатое колесо

В качестве исходного размера используется диаметр посадочной поверхности вала d К под колесо, который будет получен в разделе 12.

Таблица 10 – Размеры зубчатого колеса, мм

| Параметр (рисунок 5) | Формула | Расчет |

| Диаметр ступицы | dc т = 1,6 × dК | dc т = 1,6 × 45 = 72 |

| Длина ступицы | L ст = b 2 … 1,5 × d К | L ст = 45… 1,5 × 45 = = 45… 67,5. L ст = 55 мм |

| Толщина обода | d о = (2,5… 4,0) × m | d о = (2,5…4,0) × 2 = 5…8 |

| Диаметр обода | D о = d а2 – 2 × d о– 4,5 × m | D о=212–2 × 6– 4,5 × 2=191 |

| Толщина диска | c = (0,2…0,3) × b 2 | с =(0,2…0,3) × 45 = 9…13 |

| Диаметр центров отверстий в диске | Dотв = 0,5 × (Dо+ dc т) | Dотв= 0,5×(191+72) = =131,5 |

| Диаметр отверстий | dо тв = (Dо – dc т) / 4 | dо тв = (191 – 72) / 4 = =29,75 |

| Фаски | n = 0,5 × m | n= 0,5 × 2 = 1 |

Расчет цепной передачи

Второй ступенью механического привода в заданной схеме привода (рисунок 2) является цепная передача, представленная на рисунке 6.

Исходными данными для расчета цепной передачи являются следующие параметры (из раздела 7 учебно-методического пособия):

– вращающий момент на валу ведущей звездочки (он равен моменту на третьем валу привода) Т3 = 159500 Н × мм;

– частота вращения ведущей звездочки (или частота вращения третьего вала привода) n 1 = 286,4 мин–1;

– передаточное число цепной передачи u = u цп = 3,182.

Рисунок 6 – Геометрические и силовые параметры цепной передачи

Методику расчета цепной передачи с приводной однорядной ролико- вой цепью проследим на рассматриваемом примере.

Важнейшим параметром цепной передачи является предварительное значение шага цепи Рц, которое рассчитывается по допускаемому давле-нию в шарнире цепи по зависимости [4, с.92]:

, (41)

, (41)

где КЭ – коэффициент эксплуатации, который представляет собой произве– дение пяти поправочных коэффициентов, учитывающих различные усло- вия работы реальной передачи (таблица 11) [4, с. 92]:

. (42)

. (42)

Таблица 11 – Значения поправочных коэффициентов К

Условия работы передачи

Коэффициент

Выбрав в таблице 11 коэффициенты для условий работы рассчиты-ваемой передачи, рассчитаем коэффициент КЭ :

.

.

Определим  – предварительное число зубьев ведущей звездочки

– предварительное число зубьев ведущей звездочки

(43)

(43)

Полученное предварительное значение Z / 1 округляют до целого не-четного числа, что в сочетании с нечетным числом зубьев ведомой вездоч- ки Z 2 и четным числом звеньев цепи Lt обеспечит более равномерное изна- шивание зубьев. Принимаем Z 1 = 23. Тогда Z 2 = Z 1 × u = 23 × 3,182 = 73,186. Принимаем Z2 = 73 (нечетное число).

Уточним передаточное число цепной передачи

= Z2 / Z1 = 73 / 23 = 3,174. (44)

= Z2 / Z1 = 73 / 23 = 3,174. (44)

Допускается отклонение от расчетного значения  не более ± 4 % .

не более ± 4 % .

. (45)

. (45)

Допускаемое давление в шарнире цепи [p0], Н/мм2 , определятся по таблице 12 [4, с.94].

Таблица 12 –Зависимость допускаемого давления от скорости в цепи

, м/с , м/с

| 0,1 | 0,4 | 1 | 2 | 4 | 6 | 8 | 10 |

| [p 0], Н/мм2 | 32 | 28 | 25 | 21 | 17 | 14 | 12 | 10 |

Если не известны дополнительные данные, то задаются предвари -тельным значением скорости  от 2 м/с до 3 м/с. Примем

от 2 м/с до 3 м/с. Примем  = 2,5 м/с, тогда интерполированием получаем [p0] = 20 Н/мм2.

= 2,5 м/с, тогда интерполированием получаем [p0] = 20 Н/мм2.

Рассчитаем по зависимости (41) шаг цепи

.

.

Полученное значение шага округляется до ближайшего большего стандартного значения по таблице Б.1 Рц = 25,4 мм.

Определим фактическую скорость цепи

(46)

(46)

Этой скорости цепи в соответствии с вышеприведенным рядом соответствует допускаемое давление [p 0] = 19,12 Н/мм2.

Дата: 2019-03-05, просмотров: 534.