Содержание

Предисловие …………………………………………………………………... 4

Введение ………………………………………………………………………. 5

1 Нормативные ссылки ………………………………………………………. 6

2 Тематика курсового проекта и РГР……………………………………… 8

3 Состав и объём курсового проекта и РГР ...…..………………………….9

4 Исходные данные для курсового проекта и РГР ………………………....9

Расчет общего коэффициента полезного действия привода и требуе–

мой мощности электродвигателя …………………………………… ……10

6 Выбор электродвигателя …………………………………………………. 11

7 Определение кинематических и силовых параметров валов привода…. 13

8 Выбор материала зубчатых колес………………………………………….16

9 Расчет прямозубой цилиндрической передачи ……………………….…17

10 Расчет цепной передачи …………………………………………………. 23

11 Расчет клиноременной передачи ……………………………………….. 27

12 Проектный расчет валов ………………………………………………… 35

13 Эскизная компоновка редуктора …………………………………………37

13.1 Конструирование валов ……………………………………………..37

13.2 Предварительный выбор подшипников ……………………………39

13.3 Выбор способа смазки зацепления и подшипников ………………40

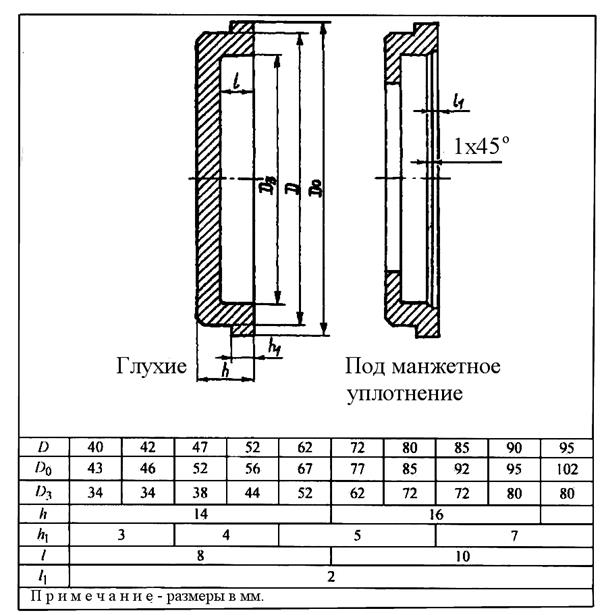

13.4 Выбор крышек подшипниковых узлов и уплотнений……………..41

13.5 Графическая часть эскизной компоновки редуктора ……………...42

14 Определение внутренних силовых факторов в сечениях вала….……...45

15 Проверочный расчет подшипников на долговечность………………….47

16 Проверочный расчет тихоходного вала …………………………………48

17 Выбор шпонок и проверка шпоночных соединений на прочность…… 51

18 Выполнение чертежа общего вида редуктора…………………………...53

19 Требования к оформлению курсового проекта ………………………....57

Заключение ……………………………………………………………………61

Список литературы………………….……………………………………….. 62

Приложение А – Пример оформления титульного листа пояснительной записки курсового проекта…………………………………………………..63

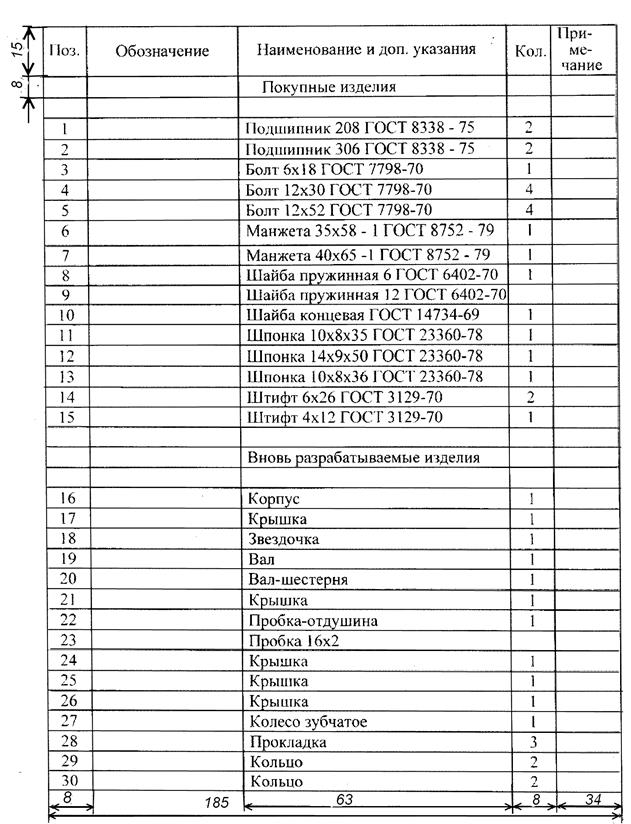

Приложение Б – Справочник стандартных изделий……..……………… 64 Приложение В – Пример заполнения таблицы состава изделия...………71

Приложение Г – Пример оформления задания на курсовой проект ...…..72

Приложение Д – Пример оформления реферата …………………………73

Приложение Ж – Пример оформления «Введения» пояснительной записки курсового проекта ………………………………………………….74

Приложение З – Пример оформления «Содержания» пояснительной записки курсового проекта .…………………………………………………75

Предисловие

Учебно-методическое пособие подготовлено в соответствии с рабо-чими программами дисциплин «Детали машин и основы конструирова-ния», «Техническая механика», «Прикладная механика» и «Механика» для студентов очной формы обучения, обучающихся по немеханическим на- правлениям 131000.62, 140400.62, 240100.62, 260200.62, 260800.62,260100.

Рабочие программы дисциплины предусматривают выполнение кур- сового проекта и расчётно-графических работ на тему «Проектирование механического привода общего назначения». Курсовой проект – это первая конструкторская разработка, в ходе которой студент приобретает знания и навыки проектирования наиболее типичных видов приводов общего назначения, а также расчёта его составляющих элементов: прямозубых цилиндрических, цепных и клиноремённых передач. В данном учебно-методическом пособии приведены типовые примеры расчёта и проектирования приводов в соответствии с заданиями на курсовое проектирование и РГР.

Материал в учебно-методическом пособии размещен в последователь-ности, соответствующей порядку работы студента над курсовым проектом. Основные теоретические положения и расчетные зависимости изложены по единой методике, в основу которой положены главные критерии рабо- тоспособности.

Учебно-методическое пособие содержит достаточное количество спра-вочного материала, необходимого при выполнении основных расчетов типичных видов приводов и механических передач.

Для разработки и выполнения чертежей механизмов и деталей студен-ты должны пользоваться атласами конструкций деталей машин.

Введение

В данном учебно-методическом пособии изложены краткие теоре-тические сведения по расчёту и проектированию важной части машин и оборудования – механического привода, а также его составляющих эле- ментов: прямозубых, цепных и клиноремённых передач.

Выполнение курсового проекта и РГР базируется на знаниях физикоматематических и общетехнических дисциплин: математики, теории машин и механизмов, сопротивления материалов и инженерной графики. При выполнении курсового проекта студенты должны научиться применять знания, полученные при изучении этих дисциплин, для решения практических расчётно-конструкторских задач, связанных с кинематическими, силовыми и прочностными расчётами, обеспечивающими надёжное функционирование механического привода.

Цель курсового проекта и РГР:

– обучить студентов основам расчёта и методам проектирования на примере механического привода общего назначения; закрепить и углубить теоретические знания по механике, прикладной (технической) механике, деталям машин и основам конструирования;

– развить у студентов навыки по проведению инженерных расчетов по критериям работоспособности конструкции, принятию технологических и конструкторских решений при выполнении графической части проекта, оформлению текстовой и графической частей курсового проекта.

В ходе выполнения проекта студенты должны освоить основные положения ЕСКД, вопросы организации и унификации деталей и узлов машин. В ходе работы над курсовым проектом студенты овладевают умением пользоваться технической и справочной литературой, атласами типовых конструкций узлов и деталей общего назначения.

Знания и опыт, приобретенные студентами при выполнении курсо- вого проекта и РГР по деталям машин и основам конструирования, механике, прикладной (технической) механике – это база для выполнения последующих курсовых проектов по специальным дисциплинам и дипломного проектирования.

1 Нормативные ссылки

В настоящем учебно-методическом пособии использованы ссылки на следующие нормативные документы:

ГОСТ Р 1.5-2004 Стандарты национальные РФ. Правила построе-ния, изложения, оформления и обозначения.

ГОСТ Р 7.0.5-2008 СИБИД . Библиографическая ссылка. Общие тре-бования.

ГОСТ 2.102-68 ЕСКД. Виды и комплектность конструкторских документов.

ГОСТ 2.103-68 ЕСКД. Стадии разработки.

ГОСТ 2.104-2006 ЕСКД. Основные надписи.

ГОСТ 2.106-96 ЕСКД. Текстовые документы.

ГОСТ 2.109-73 ЕСКД. Основные требования к чертежам.

ГОСТ 2.118-73 ЕСКД. Техническое предложение.

ГОСТ 2.119-73 ЕСКД. Эскизный проект.

ГОСТ 2.120-73 ЕСКД. Технический проект.

ГОСТ 2.301-68 ЕСКД. Форматы.

ГОСТ 2.302-68 ЕСКД. Масштабы.

ГОСТ 2.303-68 ЕСКД. Линии.

ГОСТ 2.304-81 ЕСКД. Шрифты чертежные.

ГОСТ 2.305-68 ЕСКД. Изображение, виды, размеры, сечения.

ГОСТ 2.306-68 ЕСКД. Обозначения графические материалов и правила их нанесения на чертежах.

ГОСТ 2. 307-68 ЕСКД. Нанесение размеров и предельных откло- нений.

ГОСТ 2.308-79 ЕСКД. Указание на чертежах допусков формы и расположения поверхностей.

ГОСТ 2.309- 73 ЕСКД. Обозначение шероховатости поверхностей.

ГОСТ 2.310-68 ЕСКД. Нанесение на чертежах обозначений покрытий, термической и других видов обработки.

ГОСТ 2.315-68 ЕСКД. Изображения упрощенные и условные крепежных деталей.

ГОСТ 2.316-2008 ЕСКД. Правила нанесения на чертежах надписей, технических требований и таблиц.

ГОСТ 2.403-75 ЕСКД. Правила выполнения рабочих чертежей цилиндрических зубчатых колес.

ГОСТ 2. 408-68. ЕСКД. Правила выполнения рабочих чертежей звездочек приводных роликовых цепей.

ГОСТ 1050-88 Сталь углеродистая качественная конструкционная.

ГОСТ 1284.1-89 Ремни приводные клиновые нормальных сечений. Основные размеры и методы контроля.

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок.

ГОСТ 1643-81 Основные нормы взаимозаменяемости. Передачи зубчатые цилиндрические. Допуски.

ГОСТ 3128-70 Штифты цилиндрические незакаленные.

ГОСТ 4543-71 Сталь легированная конструкционная. Марки и технические требования.

ГОСТ 6402-70 Шайбы пружинные, тип Н- нормальные.

ГОСТ 6636-69 Нормальные линейные размеры.

ГОСТ 7798-70 Болты с шестигранной головкой класса точности В.

ГОСТ 8338-75 Подшипники шариковые радиальные однорядные.

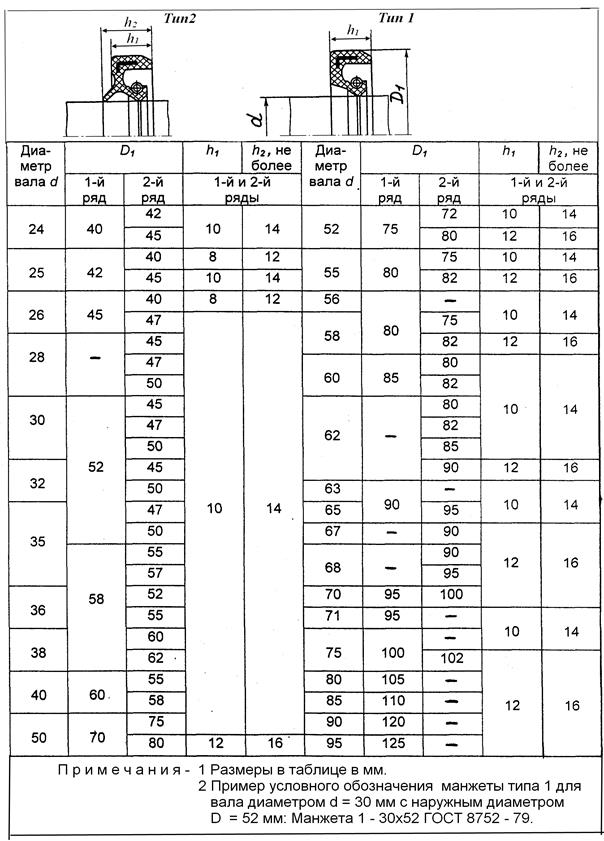

ГОСТ 8752-79 Манжеты резиновые, армированные для уплотнения валов.

ГОСТ 9563-60 Модули зубчатых передач.

ГОСТ 11738-84 Винты с цилиндрической головкой и шестигранным углублением «под ключ» класса точности А.

ГОСТ 13568-97 Цепи приводные роликовые и втулочные. Общие технические условия.

ГОСТ 14734-69 Шайбы концевые. Конструкция.

ГОСТ 16530-83 Передачи зубчатые. Общие термины, определения и обозначения.

ГОСТ 16531-83 Передачи зубчатые цилиндрические термины, определения и обозначения.

ГОСТ 16532-70 Передачи зубчатые цилиндрические, эвольвентные внешнего зацепления. Расчет геометрии.

ГОСТ 18511-73 Крышки торцевые глухие. Конструкция и размеры.

ГОСТ 18512-73 Крышки торцевые с отверстием для манжетного уплотнения.

ГОСТ 20799-88 Масла индустриальные. Технические условия.

ГОСТ 20889-88 Шкивы для приводных клиновых ремней нормаль-ных сечений. Общие технические условия.

ГОСТ 21354-87 Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчет на прочность.

ГОСТ 21424-93 Муфты упругие втулочно - пальцевые. Параметры и размеры.

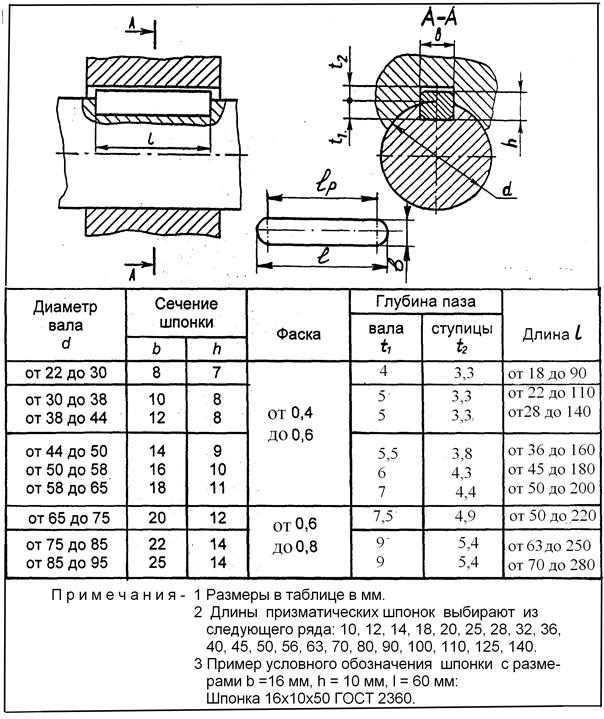

ГОСТ 23360-78 Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений па-зов. Допуски и посадки.

ГОСТ 25346-89 Основные нормы взаимозаменяемости. Единая система допусков и посадок.

ГОСТ 25347-82 Единая система допусков и посадок. Поля допус-ков.

Исходные данные для курсового проекта и РГР

В задании на курсовой проект в качестве исходных данных выступают мощность Р4, кВт, и частота вращения n4, мин. –1, на приводном валу рабочей машины, а также коэффициент перегрузки Кп .

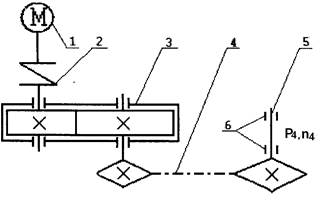

В качестве примера рассмотрим схему привода, изображенную на рисунке 2, со следующими исходными данными:

– частота вращения приводного вала рабочей машины n4 = 90 мин–1;

– мощность на приводном валу рабочей машины Р4 = 4,5 кВт;

– коэффициент перегрузки Кп = 1,8;

– нагрузка постоянная;

– работа в две смены;

– срок службы – 5 лет.

1 – электродвигатель; 2 – муфта упругая; 3 – редуктор цилиндрический горизонтальный; 4 – цепная передача; 5 – приводной вал рабочей машины; 6 – подшипники

Рисунок 2 – Кинематическая схема механического привода общего назначения

5 Расчет общего коэффициента полезного действия привода и требуемой мощности электродвигателя

Общий коэффициент полезного действия (КПД) привода h общ равен отношению полезной мощности Рвых = Р4, расходуемой на выполнение заданных технологических операций, к затраченной мощности Рдв.тр электродвигателя, т.е.

h общ = Рвых / Рдв. тр. (1) КПД – безразмерная величина или может измеряться в процентах. Он меньше единицы (или 100 %) за счет потерь на преодоление сил трения при прохождении силового потока от электродвигателя к приводному валу рабочей машины. Чем выше КПД, тем совершеннее машина.

В механических приводах потери мощности имеют место в передачах, подшипниках и муфтах, ориентировочные КПД которых приведены в таб- лице 1. Общий КПД привода (при последовательной схеме) равен произве- дению КПД его элементов, имеющихся в кинематической схеме

h общ = h 1 × h 2 × h 3 × ... × h n . (2)

После расчета общего ориентировочного КПД привода по зависимости (2) определяют из формулы (1) требуемую мощность электродвигателя

Рдв. тр = Рвых / h общ , (3)

по которой он подбирается из таблицы 2.

Таблица 1 – Значения КПД элементов механического привода [4, с.7]

| Элемент привода | h |

| Закрытая зубчатая цилиндрическая передача Цепная передача Ременная передача Муфта соединительная Подшипники качения (одна пара) | от 0,96 до 0,98 от 0,93 до 0,96 от 0,94 до 0,97 от 0,98 до 1,00 от 0,99 до 0,995 |

Определим общий КПД h общ рассматриваемого механического привода

h общ = h м × h зп × h цп × h пп 3 , (4)

где h м – КПД муфты, принимаем h м = 1 (таблица 1);

h зп – КПД зубчатой цилиндрической передачи, h зп = 0,97 (таблица 1);

h цп – КПД цепной передачи, h цп = 0,95;

h пп – КПД пары подшипников, h пп = 0,99.

h общ = 1 × 0,97 × 0,95 × 0,993 = 0,894.

Требуемая мощность электродвигателя по формуле (3) равна

Рдв. тр. = 4,5 / 0,894 = 5,03 кВт.

6 Выбор электродвигателя

В качестве двигателей в механических приводах наибольшее расспрос- транение нашли электродвигатели, которые в большом количестве выпуска- ются промышленностью. Электродвигатель – один из основных элементов привода, от типа, мощности и частоты вращения которого зависят конструк- тивные и эксплуатационные характеристики машинного агрегата.

В курсовом проекте рекомендуется выбирать трехфазные синхронные двигатели серии АИР, которые нашли широкое распространение во многих отраслях промышленности за счет простоты конструкции, относительно не- большой стоимости, высокой эксплуатационной надежности. Эти двигатели наиболее универсальны, закрытое и обдуваемое исполнение позволяет при- менять их для работы, как в закрытых помещениях, так и на открытых пло- щадках в загрязненных условиях. Каждой мощности соответствует четыре типа двигателей с синхронными частотами вращения валов: 3000 мин-1, 1500 мин-1, 1000 мин-1, 750 мин-1. Под действием номинальной нагрузки дви-гатели имеют номинальную частоту вращения (асинхронную) ниже синх- ронной за счет потерь на скольжение. В таблице 2 приведены значения номи-нальных частот вращения для двигателей разных типоразмеров в интервале мощностей от 2,2 кВт до 22 кВт.

Значение номинальной мощности электродвигателя Рном. выбирается из таблицы 2, как ближайшее большее к расчетной мощности Рдв.тр., най- денной по формуле (3). В отдельных случаях может быть выбран электро -двигатель меньшей мощности Рном к расчетной Рдв.тр, если перегрузка его не превысит 8 % [5, с. 7].

Таблица 2 – Технические данные электродвигателей серии

АИР ТУ16–25.564

| Мощ-ность Рном.., кВт | Синхронная частота вращения вала двигателя nэл.дв., мин -1 | |||||||

| 3000 | 1500 | 1000 | 750 | |||||

| Типо- размер | Асинх- ронная часто-та вра- щения, мин -1 | Типо- размер | Асинх- ронная частота вра- щения, мин -1 | Типо- размер | Асинх- ронная частота вра- щения, мин -1 | Типо- размер | Асинх- ронная частота вра- щения, мин -1 | |

| 2,2 | 80В2 | 2850 | 90L4 | 1395 | 100L6 | 945 | 112МА8 | 709 |

| 3 | 90 L2 | 2850 | 100S4 | 1410 | 112МА6 | 950 | 112МВ8 | 709 |

| 4 | 100S2 | 2850 | 100L4 | 1410 | 112МВ6 | 950 | 132S8 | 716 |

| 5,5 | 100L2 | 2850 | 112М4 | 1432 | 132S6 | 960 | 132М8 | 712 |

| 7,5 | 112М2 | 2895 | 132S4 | 1440 | 132М6 | 960 | 160S8 | 727 |

| 11 | 132М2 | 2910 | 132М4 | 1447 | 160S6 | 970 | 160М8 | 727 |

| 15 | 160S2 | 2910 | 160S4 | 1455 | 160М6 | 970 | 180М8 | 731 |

| 18,5 | 160М2 | 2910 | 160М4 | 1455 | 180М6 | 980 | – | – |

| 22 | 180S2 | 2919 | 180S4 | 1462 | – | – | – | – |

Выбранный по мощности электродвигатель имеет четыре типораз- мера по частоте вращения, среди которых в дальнейшем необходимо выб- рать один. Для этого необходимо определить общее передаточное число привода, которое равно произведению передаточных чисел механических передач, входящих в кинематическую схему привода

u общ = u 1 × u 2 × u n , (5)

где u 1 , u 2 , u n – передаточные числа механических передач в передаточном механизме, рекомендуемый интервал которых приведен в таблице 3.

Таблица 3 – Рекомендуемые значения передаточных чисел u механи-ческих передач [5, с. 8]

| Вид передачи | Твердость зубьев | Рекомендуемый интервал u | u мах |

| Зубчатая цилиндрическая одноступенчатого редуктора | Любая | от 2,0 до 6,3 | 8,0 |

| Цепная | – | от 2,0 до 4,0 | 4,0 |

| Ременная | – | от 2,0 до 3,0 | 3,0 |

Рекомендуемый интервал передаточных чисел механического привода u общ. равен

u общ = u общ.min … u общ.max, (6)

где u общ.min – произведение минимальных рекомендуемых значений пере-даточных чисел механических передач привода;

u общ.max – произведение их максимальных рекомендуемых значений.

Затем для четырех выбранных по мощности двигателей рассчитыва- ется u общ, как отношение номинальной частоты вращения вала электродви- гателя nном (таблица 2) к заданной в исходных данных частоте вращения вала рабочей машины nвых= n 4

u общ = пном. / пвых (7)

Из дальнейшего рассмотрения исключаются двигатели, для которых u общ., найденное по формуле (7), не попадает в рекомендуемый интервал, оп- ределенный по формуле (6). Оставшиеся двигатели из четырех рассматрива- емых могут быть применены в заданной кинематической схеме привода, т.е. задача решается неоднозначно.

Однако при окончательном выборе электродвигателя нужно учесть, что двигатели с большой частотой вращения (синхронной 3000 мин.-1) име- ют низкий рабочий ресурс, а двигатели с низкими частотами (синхронными 750 мин-1) имеют повышенные габариты и массу, поэтому их нежелательно применять без особой необходимости в приводах общего назначения.

По таблице 2 выбираем электродвигатели, имеющие ближайшую большую номинальную мощность Рном = 5,5 кВт по отношению к требуе- мой мощности Рдв.тр = 5,03 кВт, рассчитанной по формуле (3) . Параметры электродвигателей приведем в таблице 4.

По таблице 2 выбираем электродвигатели, имеющие ближайшую большую номинальную мощность Рном = 5,5 кВт по отношению к требуе- мой мощности Рдв.тр = 5,03 кВт, рассчитанной по формуле (3) . Параметры электродвигателей приведем в таблице 4.

Общее передаточное число привода определяется по формуле

u общ = u зп × u цп , (8)

где u зп – передаточное число зубчатой передачи;

u цп – передаточное число цепной передачи.

Из таблицы 3 выбираем рекомендуемый интервал передаточных чи -сел механических передач, входящих в рассматриваемую кинематическую схему привода, и рассчитываем рекомендуемый интервал u общ

Таблица 4 – Выбор электродвигателя

| Тип двигателя | Номинальная мощность Рном,, кВт | Номинальная частота вращения, nном, мин.-1 | Общее передаточное число привода uобщ= nном / n4 |

| АИР 100L2 АИР112М4 АИР 132S6 АИР132М8 | 5,5 | 2850 1432 960 712 | 31,67 15,911 10,67 7,91 |

Из таблицы 4 видим, что для 2-го, 3-го и 4-го двигателей общее пере- даточное число привода попадает в рекомендуемый интервал. Поэтому можно взять любой из этих двигателей для дальнейших расчетов. Однако четвертый двигатель (низкоскоростной) имеет повышенные массу и габа- риты. Остановимся на втором двигателе АИР112М4 с номинальной мощ- ностью Рном = 5,5 кВт, частотой вращения вала двигателя nном= 1432 мин-1. В этом случае u общ = 15,911.

7 Определение кинематических и силовых параметров валов привода

Этот расчет необходимо начать с разбивки общего передаточного числа привода u общ между его ступенями.

В рассматриваемых в курсовом проекте схемах привода есть открытая передача (ременная или цепная), а также одноступенчатый зубчатый ци- линдрический редуктор. Для разбивки u общ необходимо задаться стандарт- ным значением передаточного числа зубчатой передачи редуктора (u зп = = u ред) в соответствии с рекомендуемым интервалом (таблица 3) из ряда [4, с. 45]: 2,00; 2,24; 2,50; 2,80; 3,15; 3,55; 4,00; 4,50; 5,00; 5,60; 6,30; 7,10; 8,00. Жирным шрифтом выделены предпочтительные значения. Тогда передаточное число открытой передачи u откр определится по формуле:

u откр = иобщ / u ред (9)

Значение u откр не округляется до стандартного значения из выше-приведенного ряда, но должно попадать в рекомендуемый интервал для соответствующего типа открытой передачи (таблица 3) и обозначаться или u цп или uрп. Причем, в целях снижения габаритов привода без особой необ- ходимости не нужно стремиться к максимальным значениям рекоменду-емых интервалов передаточных чисел открытых передач, а придерживать-ся некоторых средних значений.

К кинематическим параметрам валов привода относятся частота вра -щения вала и его угловая скорость, а к силовым параметрам – мощность и вращающий момент.

На валу выбранного электродвигателя имеют место следующие зна- чения кинематических и силовых параметров:

– частота вращения вала электродвигателя n 1, мин-1

n1 = nном , (10)

где nном – номинальная частота вращения вала электродвигателя, мин–1 (из таблицы 2);

– угловая скорость вращения вала электродвигателя w 1, с-1

w 1 = p nном / 30; (11)

– мощность на валу электродвигателя Р1, кВт

Р1 = Рдв.тр, (12)

где Рдв.тр. – требуемая мощность электродвигателя, кВт; формула (3);

– вращающий момент на валу электродвигателя Т1, Н×м

Т1 = 1000 × Р1 / w 1 . (13)

Все последующие валы в кинематической схеме механического привода последовательно нумеруются и на каждом из них определяются вышеуказанные параметры.

Возможны два случая.

Рассмотрим случай 1. Передача силового потока с (i – 1) - го на i - й вал осуществляется через соединительную муфту. Кинематические пара-метры не изменяются, т.е.

ni = ni -1 и w i = w i -1 , (14)

а силовые параметры рассчитываются по зависимостям

Pi = Pi -1 × h м × h п.п. , (15)

Ti = Ti -1 × h м × h п.п , (16)

где h м – КПД муфты (таблица 1);

h п.п – КПД пары подшипников i - го вала (таблица 1);

ni, Pi, Ti, wi – соответственно частота вращения, мощность, вращающий момент и угловая скорость i-го вала;

ni-1, Pi-1,Ti-1, w i -1 – аналогичные параметры предыдущего в кинематичес-кой схеме ( i –1) - го вала.

Рассмотрим случай 2. Передача силового потока с (i –1) -го вала на i - й вал осуществляется через какую-либо механическую передачу. Кинематические и силовые параметры i - го вала равны

ni = ni -1 / u пер , (17) w i = w i -1 / u пер , (18) Pi = Pi -1 × h пер × h п.п , (19) Ti = Ti -1 × u пер × h пер × h п.п , (20)

где uпер, h пер – соответственно передаточное число и КПД механической передачи, через которую проходит силовой поток с ( i –1) - го на i - й вал.

Произведем разбивку u общ = 15,911, полученного в разделе 6, между ступенями привода: зубчатой и цепной передачами. Зададимся стандарт-ным значением u зп = 5,0 из рекомендуемого интервала (таблица 3). Тогда передаточное число цепной передачи будет равно по формуле (9)

u цп = u общ / u зп = 15,911 / 5,0 = 3,182 .

Полученное значение u цп попадает в рекомендуемый интервал (таб- лица 3). Если не попадает, то выбирают другое значение передаточного чис- ла зубчатой передачи uзп. Окончательно имеем u зп = 5,0; u цп = 3,182 .

Рассчитаем номинальные частоты вращения валов привода (в соответствии с формулами 14 и 17):

– вал электродвигателя:

n1 = nном дв. = 1432 мин–1;

– входной вал редуктора (ведущий вал зубчатой передачи):

n2 = n1 = 1432 мин–1;

– выходной вал редуктора (ведомый вал зубчатой передачи, ведущий вал цепной передачи):

n 3 = n 2 / u зп = 1432 / 5,0 = 286,4 мин–1;

– приводной вал рабочей машины:

n 4 = n 3 / u цп = 286,4 / 3,182 = 90 мин–1.

Рассчитаем номинальные вращающие моменты на валах привода:

– вал электродвигателя:

Н·м; (21)

Н·м; (21)

- входной вал редуктора:

Н·м;

– выходной вал редуктора:

Н·м;

Н·м;

– приводной вал рабочей машины:

Н·м.

Н·м.

8 Выбор материала зубчатых колёс

В настоящее время при индивидуальном и мелкосерийном производстве цилиндрические прямозубые колеса закрытых передач изготавливают из ста-лей 40, 45, 40Х, а для упрочнения материала проводят термическую обработку: нормализацию, улучшение, закалку. Твердость материала колес меньше или равна 350 НВ (по шкале Бринелля), что обеспечивает чистовое нарезание зубь- ев после термообработки, высокую точность изготовления и хорошую прираба- тываемость зубьев. Меньшее колесо в паре называют шестерней (при расчетах её параметрам присваивается индекс 1), а колесу присваивается индекс – 2. Для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость шестерни НВ1 назначается больше твердости колеса НВ2 на 20 единиц – 50 еди- ниц [4, с. 51] .

При работе передачи зубья испытывают контактные sH и изгибные sF напряжения. В качестве исходных данных для расчета зубчатой передачи в курсовом проекте можно принять материалы и механические характеристики шестерни и колеса, приведенные в таблице 5.

Средняя твердость поверхности зуба по Бринеллю

. (22)

Допускаемые контактные напряжения [sН] и напряжения изгиба [sF] при номинальной нагрузке и при перегрузках [ sНмах] и [sFмах] рас- считаны по [1, с. 117].

Таблица 5 – Материалы колес и их механические характеристики

| Характеристики | Шестерня | Колесо |

| Марка стали | Сталь 40Х ГОСТ 4543 | Сталь 45 ГОСТ1050 |

| Метод получения заготовки | Поковка | Поковка |

| Термическая обработка | Улучшение | Улучшение |

| Интервал твердости, НВ | 269…302 | 235…262 |

| Средняя твердость, НВср | 285,5 | 248,5 |

| Предел текучести, sТ, МПа | 750 | 540 |

| Предел прочности, sВ, МПа | 900 | 780 |

| Допускаемое контактное напряжение: шестерни – [sН1], колеса – [ sН2], МПа | 583 | 515 |

| Максимально допускаемое контактное напряжение при перегрузках [ sНмах], МПа | 2100 | 1512 |

| Допускаемое напряжение изгиба шестерни – [sF1], колеса – [sF2], МПа | 294 | 255 |

| Максимальное напряжение изгиба при перегрузках [sFмах], МПа | 771 | 671 |

9 Расчет прямозубой цилиндрической передачи

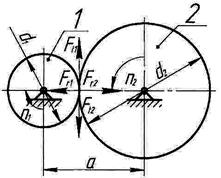

Главный геометрический параметр цилиндрической зубчатой передачи – межосевое расстояние  (рисунок 2). Предварительное его значение рассчитывается из условия контактной выносливости рабочих поверхностей зубьев [ 4, с. 61] по формуле

(рисунок 2). Предварительное его значение рассчитывается из условия контактной выносливости рабочих поверхностей зубьев [ 4, с. 61] по формуле

, (23)

, (23)

где Т3 – вращающий момент на валу колеса (3-й вал привода), Н×мм;

KH – коэффициент нагрузки колес при расчете по контактным напря- жениям (Кн = 1,2);

y а– коэффициент ширины колеса. Для одноступенчатого цилиндри-ческого редуктора при симметричном расположении колес относительно опор y а = 0,4 или 0,5 [5, с.18];

u – передаточное число зубчатой передачи, u = u ЗП ;

[sН2] – допускаемое контактное напряжение для материала колеса, так как колесо имеет более низкую прочность по сравнению с шестерней.

Рассчитаем предварительное значение межосевого расстояния

.

.

Рисунок 3 – Геометрические параметры цилиндрической

зубчатой передачи

Значение  округляют до ближайшего большего значения по единому ряду главных параметров редуктора [1, с.33]: 25, 28, 30, 32, 36, 40, 45, 50, 56, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315. При небольшом превышении

округляют до ближайшего большего значения по единому ряду главных параметров редуктора [1, с.33]: 25, 28, 30, 32, 36, 40, 45, 50, 56, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315. При небольшом превышении  над стандартным значением (от 3 % до 5 %) допускается выбирать меньшее стандартное значение межосевого рассто- яния. Принимаем

над стандартным значением (от 3 % до 5 %) допускается выбирать меньшее стандартное значение межосевого рассто- яния. Принимаем  = 125 мм.

= 125 мм.

Определяем предварительные значения ширины зубчатого колеса и шестерни:

, (24)

, (24)

(25)

(25)

Значения  и

и  совпадают со стандартными значениями из ряда главных параметров (см. выше): b1 = 56 мм; b2 = 50 мм.

совпадают со стандартными значениями из ряда главных параметров (см. выше): b1 = 56 мм; b2 = 50 мм.

Модуль зубчатых колес выбирают в следующем интервале [1, с. 35]:

m/ = (0,01… 0,02) × а = (0,01…0,02) ×125 = 1,25… 2,5 мм . (26)

Для силовых передач значение модуля m должно быть больше или равно 1,0 мм и соответствовать по ГОСТ 9563 ряду (мм): 1,0; 1,25; 1,5; 1,75; 2,0; 2,25; 2,5; 2,75; 3,0; 3,5; 4,0; 4,5; 5,0; 5,5; 6,0. Жирным шрифтом выделены предпочтительные модули.

Выбираем модуль m = 2,0 мм.

Определим число зубьев колес. Предварительное суммарное число зубьев колес вычисляют из соотношения:

(27)

(27)

Предварительное значение суммарного числа зубьев желательно получить сразу целым числом, чтобы не вводить коррекцию (смещение исходного контура) зубчатых колес. Это можно обеспечить подбором модуля m в приведенном выше интервале.

Предварительное значение числа зубьев шестерни находят из соотношения:

. (28)

. (28)

Округляем полученное значение z/1 до ближайшего целого значе –ния z1 = 21. Причем для обеспечения неподрезания ножки зуба прямозубой шестерни необходимо, чтобы значение z1 было больше или равно 17. После этого вычисляют число зубьев колеса z2:

. (29)

. (29)

Таким образом, z2 = 104 и z1 = 21.

Уточним фактическое передаточное число передачи: u ф = z2 / z1 = 104 / 21 = 4,95. (30)

Отклонение фактического передаточного числа составляет:

.

.

Для передач общемашиностроительного применения допускается отклонение фактического передаточного числа от номинального значения в пределах 4 %.

Проверка прочности зубьев колес по контактным напряжениям проводится по следующему условию прочности [3, с. 142]:

, (31)

, (31)

где К H – коэффициент нагрузки зубьев колеса при расчете по контактным напряжениям определяется по формуле [4, с. 64]:

К H = К Hα · К Hβ · К HV, (32)

где К Hα – коэффициент распределения нагрузки между зубьями (для пря- мозубых колес К Hα = 1);

К Hβ – коэффициент концентрации нагрузки;

К HV – коэффициент динамичности.

Значение коэффициента КHβ при расчете определяется из таблицы 6 в зависимости от коэффициента ширины колеса относительно диаметра ψbd, который определяют по формуле:

ψbd = 0,5 · ψa · ( и+ 1),

где ψa – коэффициент ширины колеса относительно межосевого расстоя- ния.

Таблица 6– Значения коэффициентов КFβ и КНβ при симметричном рас–положении шестерен относительно опор

| Твер-дость НВ | КFβ при ψbd | КНβ при ψbd | ||||||||||

| 0,2 | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | 0,2 | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | |

| <350 | 1,0 | 1,02 | 1,05 | 1,07 | 1,11 | 1,12 | 1,02 | 1,03 | 1,04 | 1,05 | 1,06 | 1,08 |

При ψbd = 0,5 · 0,4 · (5+1) = 1,2 по таблице 6 КНβ = 1,08.

Коэффициент динамичности К HV зависит от окружной скорости вращения колес V 2, рассчитываемой по зависимости:

. (33)

. (33)

Окружная скорость вращения колес определяет их степень точности по ГОСТ 1643. Так при окружной скорости V 2 до 2 м/с назначается 9-я степень точности, до V 2 = 6 м/с – 8-я степень точности, до V 2 = 10 м/с – 7-я степень точности.

По данным рассматриваемого примера V 2 = 3,118 м/с. Этой скорости соответствует 8-я степень точности. Определим значение коэффициента К HV по таблице 7 с помощью линейной интерполяции. Получим К HV =1,125.

Таблица 7 – Значения К HV – коэффициента динамичности нагрузки при контактных напряжениях

| Степень точности | Окружная скорость V, м/с | |||||

| 1 | 2 | 4 | 6 | 8 | 10 | |

| 7 | – | – | – | 1,21 | 1,29 | 1,36 |

| 8 | – | 1,08 | 1,16 | 1,24 | – | – |

| 9 | 1,05 | 1,1 | – | – | – | – |

Тогда коэффициент нагрузки при расчете по контактным напряже-ниям:

К H = 1· 1,08 · 1,125 = 1,215.

Действительное контактное напряжение равно:

Допускаемая недогрузка передачи (s Н2 < [s Н2]) возможна до 15 %, а допускаемая перегрузка (s Н2 > [s Н2]) – до 5 %. Если эти условия не выполняются, то необходимо изменить ширину колеса b2 или межосевое расстояние  , и повторить расчет передачи.

, и повторить расчет передачи.

Фактическая недогрузка для рассматриваемого примера составит:

, (34)

, (34)

что меньше 15 %, а значит, допустимо.

Проверяем зубчатую передачу на кратковременные перегрузки:

— по контактным напряжениям

σНmax 2 = σН2 ·  = 461,15 ·

= 461,15 ·  = 618,7 МПа; (35)

= 618,7 МПа; (35)

[σН max2] = 2,8 · σТ = 2,8 · 540 = 1512 МПа;

σНmax 2 < [σН max2].

Проверочный расчет на усталостную прочность по напряжениям изгиба зубьев колеса проводим по формуле:

σ F 2 = Υ F 2 · Ft 2 · KF · KFD / ( b 2 m ) ≤ [σ F 2], (36);

где Υ F 2 – коэффициент формы зуба колеса;

Ft 2 – окружное усилие в зацеплении зубчатых колёс, Н;

KF – коэффициент нагрузки при расчете по напряжениям изгиба;

KFD – коэффициент долговечности (принимаем KFD =1).

Для параметров, входящих в данную формулу, принимаем следую- щие числовые значения. Коэффициент формы зуба Υ F 2 выбирается в зависи- мости от числа зубьев колеса по таблице 8. Для z2=104 выбираем Υ F = 3,6.

Таблица 8 – Зависимость коэффициента ΥF2 от числа зубьев колес

| z2 | 17 | 20 | 25 | 30 | 40 | 50 | 60 | 80 | >100 |

| ΥF | 4,28 | 4,09 | 3,9 | 3,8 | 3,7 | 3,66 | 3,62 | 3,61 | 3,6 |

| Примечание – Промежуточные значения находят интерполированием. | |||||||||

Коэффициент нагрузки при расчете на изгиб определяется по формуле [4, с. 65] :

KF = KFα · KFβ · KF V, (37)

где KFα – коэффициент неравномерности распределения нагрузки между парами зубьев (для прямозубых колес KFα = 1);

КFβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий (таблица 6);

КF V – коэффициент, учитывающий внутреннюю динамическую на-грузку при расчете зубьев на прочность при изгибе (таблица 9).

Таблица 9 – Значения коэффициента КF V

| Степень точности

| Окружная скорость V , м/с | |||||

| 1 | 2 | 4 | 6 | 8 | 10 | |

| 7 | – | – | – | – | 1,67 | 1,8 |

| 8 | – | – | 1,38 | 1,58 | – | – |

| 9 | 1,13 | 1,28 | – | – | – | – |

По таблице 6 определяем: KFβ = 1,12 (при Н2 < 350 НВ и ψвd = 1,2). По таблице 9 интерполяцией определяем КF V =1,301 (при V = 3,118 м/с, 8-й степени точности изготовления передачи).

Тогда, коэффициент нагрузки при расчете на изгиб:

KF = 1 · 1,12 · 1,301 = 1,457

Окружная сила в зубчатом зацеплении равна (рисунок 3):

Ft2 = F t1 = Т3 · (u+1)/ (a · u) = 159500 · (5+1) /(125 · 5) =1531,2 Н.

Тогда получим σ F 2 = 3,6 ·1531,2· 1·1,457/ (50 · 2) = 80,3 МПа, что меньше [σF2] = 255 МПа.

Таким образом, условие прочности на изгиб выполняется.

Проверяем зубчатую передачу на кратковременные перегрузки по напряжениям изгиба

σFmax 2 = σF · Кп= 80,3 · 1,8 = 144,54 МПа < [σF max2] = 671 МПа.

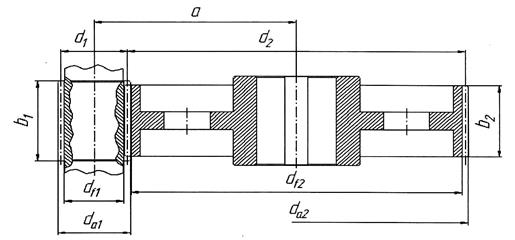

Определим другие геометрические размеры колес, показанные на рисунке 4. Делительные диаметры равны:

,

,  .

.

Диаметры вершин зубьев равны:

,

,  .

.

Диаметры впадин зубьев равны:

,

,

.

.

Проверим межосевое расстояние зубчатых колес:

а = (d1 + d2) / 2 = (42 + 208) / 2 = 125 мм. (38)

В прямозубой цилиндрической передаче при работе возникают силы в зацеплении зубьев, показанные на рисунке 4.

1– шестерня; 2– колесо

Рисунок 4 – Схема сил в зацеплении цилиндрических прямозубых зубчатых колес

Радиальные силы определяем по зависимости:

(39)

(39)

где a = 200– угол зацепления.

Нормальная сила является равнодействующей окружной и радиаль- ной сил в зацеплении и определяется по формуле:

(40)

(40)

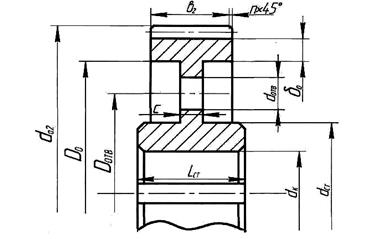

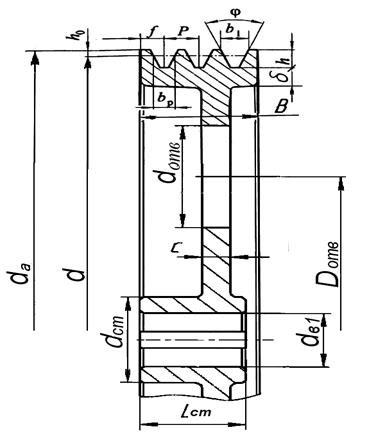

Конструктивные размеры зубчатого колеса показаны на рисунке 4 и приведены в таблице 10.

Рисунок 5– Цилиндрическое зубчатое колесо

В качестве исходного размера используется диаметр посадочной поверхности вала d К под колесо, который будет получен в разделе 12.

Таблица 10 – Размеры зубчатого колеса, мм

| Параметр (рисунок 5) | Формула | Расчет |

| Диаметр ступицы | dc т = 1,6 × dК | dc т = 1,6 × 45 = 72 |

| Длина ступицы | L ст = b 2 … 1,5 × d К | L ст = 45… 1,5 × 45 = = 45… 67,5. L ст = 55 мм |

| Толщина обода | d о = (2,5… 4,0) × m | d о = (2,5…4,0) × 2 = 5…8 |

| Диаметр обода | D о = d а2 – 2 × d о– 4,5 × m | D о=212–2 × 6– 4,5 × 2=191 |

| Толщина диска | c = (0,2…0,3) × b 2 | с =(0,2…0,3) × 45 = 9…13 |

| Диаметр центров отверстий в диске | Dотв = 0,5 × (Dо+ dc т) | Dотв= 0,5×(191+72) = =131,5 |

| Диаметр отверстий | dо тв = (Dо – dc т) / 4 | dо тв = (191 – 72) / 4 = =29,75 |

| Фаски | n = 0,5 × m | n= 0,5 × 2 = 1 |

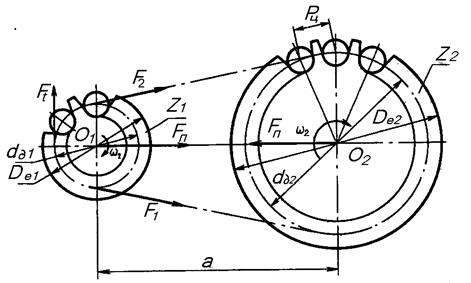

Расчет цепной передачи

Второй ступенью механического привода в заданной схеме привода (рисунок 2) является цепная передача, представленная на рисунке 6.

Исходными данными для расчета цепной передачи являются следующие параметры (из раздела 7 учебно-методического пособия):

– вращающий момент на валу ведущей звездочки (он равен моменту на третьем валу привода) Т3 = 159500 Н × мм;

– частота вращения ведущей звездочки (или частота вращения третьего вала привода) n 1 = 286,4 мин–1;

– передаточное число цепной передачи u = u цп = 3,182.

Рисунок 6 – Геометрические и силовые параметры цепной передачи

Методику расчета цепной передачи с приводной однорядной ролико- вой цепью проследим на рассматриваемом примере.

Важнейшим параметром цепной передачи является предварительное значение шага цепи Рц, которое рассчитывается по допускаемому давле-нию в шарнире цепи по зависимости [4, с.92]:

, (41)

, (41)

где КЭ – коэффициент эксплуатации, который представляет собой произве– дение пяти поправочных коэффициентов, учитывающих различные усло- вия работы реальной передачи (таблица 11) [4, с. 92]:

. (42)

. (42)

Таблица 11 – Значения поправочных коэффициентов К

Условия работы передачи

Коэффициент

Выбрав в таблице 11 коэффициенты для условий работы рассчиты-ваемой передачи, рассчитаем коэффициент КЭ :

.

.

Определим  – предварительное число зубьев ведущей звездочки

– предварительное число зубьев ведущей звездочки

(43)

(43)

Полученное предварительное значение Z / 1 округляют до целого не-четного числа, что в сочетании с нечетным числом зубьев ведомой вездоч- ки Z 2 и четным числом звеньев цепи Lt обеспечит более равномерное изна- шивание зубьев. Принимаем Z 1 = 23. Тогда Z 2 = Z 1 × u = 23 × 3,182 = 73,186. Принимаем Z2 = 73 (нечетное число).

Уточним передаточное число цепной передачи

= Z2 / Z1 = 73 / 23 = 3,174. (44)

= Z2 / Z1 = 73 / 23 = 3,174. (44)

Допускается отклонение от расчетного значения  не более ± 4 % .

не более ± 4 % .

. (45)

. (45)

Допускаемое давление в шарнире цепи [p0], Н/мм2 , определятся по таблице 12 [4, с.94].

Таблица 12 –Зависимость допускаемого давления от скорости в цепи

, м/с , м/с

| 0,1 | 0,4 | 1 | 2 | 4 | 6 | 8 | 10 |

| [p 0], Н/мм2 | 32 | 28 | 25 | 21 | 17 | 14 | 12 | 10 |

Если не известны дополнительные данные, то задаются предвари -тельным значением скорости  от 2 м/с до 3 м/с. Примем

от 2 м/с до 3 м/с. Примем  = 2,5 м/с, тогда интерполированием получаем [p0] = 20 Н/мм2.

= 2,5 м/с, тогда интерполированием получаем [p0] = 20 Н/мм2.

Рассчитаем по зависимости (41) шаг цепи

.

.

Полученное значение шага округляется до ближайшего большего стандартного значения по таблице Б.1 Рц = 25,4 мм.

Определим фактическую скорость цепи

(46)

(46)

Этой скорости цепи в соответствии с вышеприведенным рядом соответствует допускаемое давление [p 0] = 19,12 Н/мм2.

Условие (56) выполняется.

Определим силу давления цепи на валы F П, Н:

. (60)

. (60)

Таблица 13 – Допускаемый коэффициент запаса прочности [s] для роликовых цепей при z 1 от 15 до 30 [4, с. 97]

| Шаг цепи, Рц, мм | Частота вращения ведущей звездочки n1, мин –1 | ||||||||

| 50 | 100 | 200 | 300 | 400 | 500 | 600 | 800 | 1000 | |

| 12,7 | 7,1 | 7,3 | 7,6 | 7,9 | 8,2 | 8,5 | 8,8 | 9,4 | 10,0 |

| 15,875 | 7,2 | 7,4 | 7,8 | 8,2 | 8,6 | 8,9 | 9,3 | 10,1 | 10,8 |

| 19,05 | 7,2 | 7,8 | 8,0 | 8,4 | 8,9 | 9,4 | 9,7 | 10,8 | 11,7 |

| 25,4 | 7,3 | 7,8 | 8,3 | 8,9 | 9,5 | 10,2 | 10,8 | 12,0 | 13,3 |

| 31,75 | 7,4 | 7,8 | 8,6 | 9,4 | 10,2 | 11,0 | 11,8 | 13,4 | – |

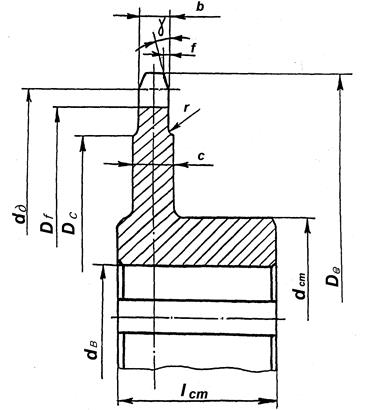

Основные геометрические размеры звездочек показаны на рисунке 7. Расчет профиля зубьев звездочек регламентирован ГОСТ 592. Рассчитаем размеры только ведущей звездочки, так как она изображается на чертеже общего вида редуктора:

– диаметр делительной окружности ведущей звездочки  , мм

, мм

; (61)

; (61)

– диаметр окружности выступов ведущей звездочки  , мм

, мм

, (62)

, (62)

где К z 1 – коэффициент числа зубьев ведущей звездочки. Он равен

; (63)

; (63)

l – геометрическая характеристика зацепления

, (64)

, (64)

где d 1 = 15,88 мм– диаметр ролика цепи (выбирается по таблице Б.1).

Рассчитаем диаметр De 1 , мм, по зависимости (62)

.

.

Рассчитаем диаметр окружности впадин ведущей звездочки  , мм

, мм

(65)

(65)

. Расчет остальных размеров ведущей звездочки приведен в таблице 13. Для расчета параметров ступицы звездочки используется диаметр выход- ного участка тихоходного вала редуктора d В2 , который будет получен в раз- деле 12 учебно - методического пособия.

. Расчет остальных размеров ведущей звездочки приведен в таблице 13. Для расчета параметров ступицы звездочки используется диаметр выход- ного участка тихоходного вала редуктора d В2 , который будет получен в раз- деле 12 учебно - методического пособия.

Таблица 14 – Размеры ведущей звездочки, мм

| Параметр (рисунок 7) | Формула | Расчет |

| Ширина зуба | b 1 = 0,93 × Ввн – 0,15 | b 1 = 0,93×15,88 – 0,15 = 14,62 |

| Угол скоса | g = 20о | g = 20о |

| Фаска зуба | f = 0,2 × b 1 | f = 0,2 × 14,62 = 2,9 |

| Радиус перехода | r = 1,6 … 2,5 | Принимаем r = 1,6 |

| Толщина диска | С = b 1 + 2 × r | С = 14,62 + 2 ×1,6 = 17,82 |

| Диаметр проточки | Dс= Р × ctg(180о/z1) ×1,3h | Dс = 25,4 × сtg(180о/23) – –1,3 × 24,2 = 153,35 |

| Диаметр ступицы | dc т = 1,6 × d В2 | d c т = 1,6 × 35 = 56 |

| Длина ступицы | Lст = (1,0…1,5) × dВ2 | Lст = (1,0…1,5) ×35 = 35…52 |

| Примечание - размеры Ввн, h из приложения Б.1 | ||

Рисунок 7 – Конструкция ведущей звездочки

Сечение

ремня;

L0, мм

Диаметр

шкива d1,

мм

Скорость ремня V, м/с

Номинальная мощность p 0, кВт

А

L0 = 1700 мм

Б

L0 = 2240 мм

В

L0 = 3750 мм

По таблице 15 определим поправочные коэффициенты (при отноше- нии  ) .

) .  .

.

180

170

160

150

140

130

120

1,0

0,98

0,95

0,92

0,89

0,86

0,82

коэффициент влияния отношения выбранной длины ремня L к базовой длине L 0 (таблица 15)

коэффициент влияния отношения выбранной длины ремня L к базовой длине L 0 (таблица 15)

L / L0

0,4

0,6

0,8

1,0

1,2

1,4

0,82

0,89

0,95

1,0

1,04

1,07

коэффициент передаточного отношения

коэффициент передаточного отношения

1,0

1,25

1,5

1,75

2,0

2,25

2,5

2,75

1,0

1,08

1,1

1,115

1,125

1,13

1,135

1,138

коэффициент режима нагрузки

коэффициент режима нагрузки

Характер

Нагрузки

Спокойная

Умеренные

колебания

Значительные

колебания

Ударная

От 1 до 1,2

От 1,1 до 1,3

От 1,3 до 1,5

От 1,5 до 1,7

коэффициент числа ремней

коэффициент числа ремней

Z

1

От 2 до 3

От 4 до 6

> 6

1

0,95

0,9

0,85

– коэффициент влияния центробежных сил

– коэффициент влияния центробежных сил

Сечение

А

Б

В

Г

0,1

0,18

0,3

0,6

Определим силу давления на валы передачи  , Н, (рисунок 8):

, Н, (рисунок 8):

. (77)

. (77)

Основные геометрические размеры шкива показаны на рисунке 9. Рассчитаем размеры только ведомого шкива, так как он изображается на чертеже общего вида редуктора (таблица 17). Для расчета параметров ступи-цы ведомого шкива используется диаметр выходного участка быстроходного вала редуктора d В1, который будет получен в разделе 12 настоящего учебно -методического пособия.

В проектируемых ременных передачах при скорости ремня V до 30 м/с шкивы изготавливаются литыми из чугуна СЧ 15.

Таблица 17– Размеры ведомого шкива, мм

| Параметр (рисунок 10) | Формула | Расчет |

| Диаметр шкива конструктивный | d а = d + 2 × h 0 | d а = 315 + 2 × 4,2 = 323,4 |

| Ширина шкива | B = (Z–1) × Р + 2 × f | B = (3 – 1) × 19 +2 ×12,5 = 63 |

| Канавки | Размеры в таблице Б.3 | |

| Толщина обода | d = (1,1… 1,3) × h | d = 1,2 × h = 1,2 ×10,8 = = 12,96 |

| Толщина диска | С = (1,2… 1,3) × d | С = 1,25 × 12,96 = 16,2 |

| Отверстия в диске | См. таблицу 10 | |

| Диаметр ступицы | dc т = 1,6 × d в 1 | dc т = 1,6 × 26 = 41,6 |

| Длина ступицы | L ст = (1,0…1,5) ×d в 1 | L ст = (1,0…1,5) × 26 = = 26…39 |

Рисунок 10 – Конструкция шкива

Проектный расчет валов

Вал при работе испытывает сложное нагружение: деформации круче- ния и изгиба. Однако проектный расчет валов проводится из условия прочности на чистое кручение, а изгиб вала и концентрация напряжений учитываются пониженными допускаемыми напряжениями на кручение [t], которые выбираются в интервале от 15 МПа до 20 МПа [6, с.210]. Мéнь-шее значение [t ] принимается для расчета быстроходных валов, бόльшее - для расчета тихоходных валов.

Наименьший диаметр выходного участка быстроходного вала d В1 , мм, (рисунок 10) равен [6,с. 210]

. (78)

. (78)

Наименьший диаметр выходного участка тихоходного вала d В2, мм, (рисунок 11) равен:

, (79)

, (79)

где Т2, Т3 – номинальные вращающие моменты соответственно на вход- ном (быстроходном) и выходном (тихоходном) валах редуктора (из раз -дела 7).

Полученные расчетные значения диаметров выходных участков ва -лов d / В1 , d / В2 округляются до ближайшего большего стандартного значения из ряда, мм: 20, 21, 22, 24, 25, 26, 28, 30, 32, 34, 35, 36, 38, 40, 42, 45, 48, 50, 52, 55, 60, 63, 65, 70, 75, 80, 85, 90, 95, 100, 105, 110 [6, с. 210].

В случае, если быстроходный вал редуктора соединяется с валом электродвигателя муфтой (кинематическая схема рассматриваемого приме- ра), полученный расчетом диаметр d / В1 необходимо согласовывать с диа- метром вала электродвигателя d 1 (таблица Б.4).

. (80)

. (80)

Окончательно выбираем d В1 = 26 мм, d В2 = 35 мм.

Конструирование валов

Модуль зацепления m, мм

Степень

точности

D ф,

мм

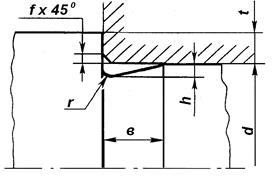

Переход между двумя смежными ступенями вала разных диаметров в одноступенчатых редукторах чаще всего выполняется в виде канавки (рисунок 13), размеры которой в зависимости от диаметра вала приведены в таблице 20.

Таблица 20 – Размеры канавок, мм [4, с.187]

| Диаметр вала d | от 20 до 50 | от 50 до 100 | Свыше 100 |

| Ширина канавки b | 3,0 | 5,0 | 8,0 |

| Высота канавки h | 0,25 | 0,5 | 0,5 |

| Радиус перехода r | 1,0 | 1,6 | 2,0 |

Длины выходных участков валов выбираются короче длины ступицы насаживаемой детали от 1 мм до 1,2 мм.

Рисунок 14 - Канавки

Предварительный выбор подшипников

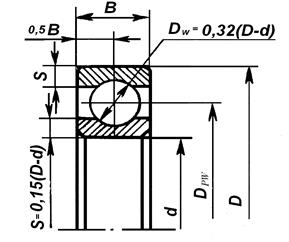

В редукторах применяют в основном подшипники качения. Выбор ти- па подшипника зависит от нагрузок, действующих на вал. Если действуют только радиальные силы, то применяются радиальные шарикоподшипники (таблица Б.5). Выбор его типоразмера зависит от диаметра вала под подшип- ник. Посадочный диаметр подшипника для быстроходного вала d = d П1, для тихоходного вала d = d П2. Выбор подшипников для валов редуктора удобно свести в таблицу. Для рассматриваемого примера в механических передачах возникают только радиальные силы, и нет осевых сил (зубчатая цилиндри- ческая передача – прямозубая). Поэтому при меняем радиальные шарикопод- шипники (таблица Б.5), параметры которых сведем в таблицу 21. В курсовом

проекте можно выбирать подшипники средней серии для быстроходного вала, а для тихоходного – легкой серии.

Таблица 21 – Выбор радиальных шарикоподшипников

|

Наименование вала | Обозначе-ние под -шипника | Размеры, мм | Грузоподъем-ность, кН | ||||

| d | D | B | R | С | С0 | ||

| Быстроходный | 306 | 30 | 72 | 19 | 2 | 29,1 | 14,6 |

| Тихоходный | 208 | 40 | 80 | 18 | 2 | 32,0 | 17,8 |

На чертежах общего вида с одной стороны оси вала подшипники по-казываются в разрезе (рисунок 15). Размеры внутренних элементов под-шипника связаны с его габаритными размерами, приведенными в таблице 21. Диаметр окружности, проходящей через центр тел качения  , мм, определяется по формуле

, мм, определяется по формуле

. (82)

. (82)

Рисунок 15 – Соотношение размеров подшипника

Сталь

Диаметр вала, мм

Углеродистая

Напряжения кручения при нереверсивном вращении вала изменяются по отнулевому циклу, поэтому амплитуда  , МПа, и среднее значение цикла

, МПа, и среднее значение цикла  , МПа, равны

, МПа, равны

, (99)

, (99)

где Т1 – крутящий момент в опасном сечении вала, Н×мм, (см. эпюру кру- тящих моментов, рисунок 18,ж);

W р – полярный момент сопротивления сечения, мм3, который равен: для круглого сплошного сечения вала  , а для сечения со шпо- ночным пазом

, а для сечения со шпо- ночным пазом

, (100)

, (100)

где  – диаметр вала, мм, в опасном сечении вала, а размеры шпоночного паза приведены в таблице Б.8.

– диаметр вала, мм, в опасном сечении вала, а размеры шпоночного паза приведены в таблице Б.8.

Для рассматриваемого примера (опасное сечение вала – сплошное), для которого

.

.

Т а б л и ц а 24 - Коэффициенты y s , y t

| s в, МПа | 550 | 750 | 1000 |

| y s | 0,05 | 0,075 | 0,10 |

| y t | 0 | 0,025 | 0,05 |

Для рассматриваемого примера коэффициенты запаса прочности по нормальным и касательным напряжениям равны по формулам (95)

;

;

.

.

Определяем расчетный коэффициент запаса прочности по формуле (94)

.

.

Расчетный коэффициент запаса прочности больше допускаемого по условию (93), значит, вал работоспособен.

17 Выбор шпонок и проверка шпоночных соединений

на прочность

Выбор сечения шпонки осуществляется по диаметру вала d (таблица Б.8). Длина шпонки выбирается на 5 мм или на 10 мм короче длины ступицы сопрягаемой с валом детали из стандартного ряда, приведенного в таблице Б.8. Выбранная шпонка проверяется на смятие по условию прочности

, (101)

, (101)

где  – расчетное напряжение смятия, МПа, определяемое по формуле

– расчетное напряжение смятия, МПа, определяемое по формуле

, (102)

, (102)

где Тi – вращающий момент передаваемый валом, Н×мм;

– размеры соединения, мм (таблица Б.8);

– размеры соединения, мм (таблица Б.8);

– расчетная длина шпонки, мм (таблица Б.8), которая для призма-тической шпонки с закругленными торцами равна

– расчетная длина шпонки, мм (таблица Б.8), которая для призма-тической шпонки с закругленными торцами равна

; (103)

; (103)

– допускаемое напряжение смятия (для стальной ступицы от 100 МПа до 120 МПа, для чугунной ступицы от 60 МПа до 80 МПа) [5,с.228].

– допускаемое напряжение смятия (для стальной ступицы от 100 МПа до 120 МПа, для чугунной ступицы от 60 МПа до 80 МПа) [5,с.228].

Проверим на прочность шпонку под зубчатым колесом. Для диаметра тихоходного вала под колесом d к = 45 мм по таблице Б.8 выбираем сече-ние шпонки b · h = 14 мм · 9 мм. Глубина шпоночного паза в тихоходном валу редуктора t 1 = 5,5 мм. Длина шпонки согласовывается с длиной ступицы колеса, которая равна 55 мм. Выбираем длину шпонки  . Тогда по зависимости (103):

. Тогда по зависимости (103):  мм.

мм.

Проверим выбранную шпонку на смятие

.

.

Видим, что действительное напряжение смятия меньше допускаемо-го. Значит, выбранная шпонка работоспособна.

Проверим на прочность шпонку под полумуфтой. Для диаметра вала d в1 = 26 мм выбираем сечение шпонки b · h =8 мм · 7 мм. Глубина шпоноч- ного паза в валу редуктора t1 = 4 мм. Длина шпонки согласовывается с дли- ной ступицы полумуфты, которая равна 50 мм. Выбираем длину шпонки l = = 40 мм. Тогда 1р = 40 – 8 = 32 мм.

Проверим выбранную шпонку на смятие

σсм = 2·33224 / 26·(7 - 4)·32 = 26,62 МПа.

Напряжение смятия меньше допускаемого. Значит, выбранная шпон- ка работоспособна.

Проверим на прочность шпонку под звездочкой. Для диаметра тихоходного вала под звездочкой d в2 = 35 мм выбираем сечение шпонки b · h =

= 10мм · 8 мм. Глубина шпоночного паза в тихоходном валу редуктора t 1 = = 4мм. Длина шпонки согласовывается с длиной ступицы звездочки, которая равна 50 мм. Выбираем длину шпонки l = 45 мм. Тогда 1р = 45 – 10 = 35 мм.

σсм = 2·159500 / 35·(8 - 5 ) ·35 = 86,8 МПа.

Видим, что действительное напряжение смятия меньше допускаемого. Значит, выбранная шпонка работоспособна.

Список литературы

1. Проектирование механических передач / С.А. Чернавский,

Г.А. Снесарев, Б.С. Козинцев и др. – М. : Машиностроение, 2008. – 558 с.

2. Гулиа Н.В. Детали машин : учебник для студентов вузов /

Н.В. Гулиа, В.Г. Клоков, С.А. Юрков. – М. : Издательство «Лань», 2010. – 416 с.

3. Чернилевский Д.В. Детали машин. Проектирование приводов технологического оборудования. – М. : Машиностроение, 2001. – 559 с.

4. Шейнблит А.Е. Курсовое проектирование деталей машин. – Калининград : Янтарный сказ, 1999. – 455 с.

5. Дунаев П.Ф. Конструирование узлов и деталей машин / П.Ф.Ду- наев, О.П. Леликов. – М. : Высшая школа, 2002. – 447 с.

6. Мархель И.И. Детали машин : учебник. М. : ФОРУМ: ИНФРА – М., 2005. – 336 с.

7. Тимофеев С.И. Детали машин. – 2-е изд. – Ростов н/Д. : Феникс, 2007. – 409 с.

8. Детали машин и основы конструирования : учеб. для вузов / Г.И. Рощин, Е.А. Самойлов, Н.А. Алексеева и др. М. : Дрофа, 2006. – 415 с.

9. Едунов В.В. Механика : учеб. пособие для студентов высших учебных заведений / В.В. Едунов, А.В. Едунов. – М. : Издательский центр «Академия», 2010. – 352 с.

10. Курмаз Л.В. Детали машин. Проектирование : справочное учебно-методическое пособие / Л.В. Курмаз, А.Т. Скойбеда. – М. : Высш шк., 2004. – 309 с.

11. Цепные и ременные передачи с заданными примерами расче-тов : учебное пособие. – 2-е изд., перераб. и доп. / П.Н. Учаев, С.Г. Емельянов, Е.В. Павлов, С.А. Сергеев; под общ. ред. проф., д-р.техн.н. П.Н. Учаева. – Старый Оскол : ТНТ, 2010. – 116 с.

12. Сутокский В.Г. Детали машин. Проектирование механического привода общего назначения : учеб. пособие / В.Г. Сутокский, С.Н. Журавлева; Кубан. гос. технол. ун-т. – Краснодар : Изд. КубГТУ, 2001. – 80 с.

Приложение А

(обязательное)

Пример оформления титульного листа пояснительной записки курсового проекта

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Кубанский государственный технологический университет»

Кафедра технической механики

Факультет машиностроения и автосервиса

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту

КПМ 01.03.00.000. ПЗ

по дисциплине «Механика»

на тему: «Проектирование механического привода общего назначения»

Выполнил студент группы __________ _____________________

направления ____________________________________________

_________________________________________________________

(фамилия, имя, отчество)

Допущен к защите

Руководитель (нормоконтролер) проекта _______________________

(подпись, дата, расшифровка подписи)

Защищен____________ Оценка________________

(дата)

Члены комиссии __________________________________

_______________________________

__________________________________

(подпись, дата, расшифровка подписи)

2013

Приложение Б

(справочное)

Размеры, мм

Грузоподъемность, кН

Легкая серия

Средняя серия

Таблица Б.6 - Крышки врезные с отверстиями и глухие

Таблица Б. 7 – Манжеты резиновые армированные для валов.

Технические условия по ГОСТ 8752

Таблица Б.8 – Призматические шпонки. Размеры шпоночных пазов.

Размеры шпонок по ГОСТ 23360

Приложение В

(справочное)

Пример заполнения таблицы состава изделия

Приложение Г

(справочное)

Пример оформления задания на курсовой проект

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Кубанский государственный технологический университет»

Кафедра технической механики

Факультет машиностроения и автосервиса

УТВЕРЖДАЮ

Зав. кафедрой,

Профессор, д-р.тех.ннаук___С.Б. Бережной

ЗАДАНИЕ

на курсовой проект по дисциплине:

«Механика»

Студенту ____________ группы ______________

Направления ____________

Тема проекта: «Проектирование механического привода общего назначения»

Содержание задания : Спроектировать механический привод общего нзна- чения по схеме:

1 – электродвигатель; 2 – муфта; 3 – редуктор цилиндрический горизонтальный; 4 – цепная передача; 5 – вал рабочей машины ; 6 – подшипники

1 – электродвигатель; 2 – муфта; 3 – редуктор цилиндрический горизонтальный; 4 – цепная передача; 5 – вал рабочей машины ; 6 – подшипники

по исходным данным: Р4= 4,5 кВт;

n4 = 90 об/мин; Кп =1,8.

Объем работы:

а) пояснительная записка 35 стр. формата А4;

б) графическая часть 3 листа формата А1.

Срок выполнения с « ___ » __________ по « » ___________ 20__ г.

Срок защиты « » __________ 20___г.

Дата выдачи задания « » ___________ 20___г.

Дата сдачи проекта на кафедру « » ___________ 20___г.

Руководитель проекта _____________

Задание принял студент ______________

Приложение Д

(справочное)

Пример оформления реферата

Реферат

Пояснительная записка - 35 листов, 5 рисунков, 4 таблицы, 5 источников, 1 прил. Графическая часть - 3 листа формата А1.

ПРИВОД, ЭЛЕКТРОДВИГАТЕЛЬ, МУФТА, ЦИЛИНДРИЧЕСКИЙ

РЕДУКТОР, ЦЕПНАЯ ПЕРЕДАЧА, ВАЛЫ, ПОДШИПНИКИ, РАСЧЕТЫ, КОНСТРУИРОВАНИЕ

Цель курсового проекта – спроектировать механический привод обще- го назначения, состоящего из электродвигателя, упругой втулочно-пальце- вой муфты, цилиндрического зубчатого редуктора и цепной передачи.

В процессе проектирования выбран электродвигатель АИР112М4 с мощностью 5,5 кВт, частотой вращения 1432 об/мин. Общее передаточ- ное число привода 15,911,общий КПД – 0,894. Межосевое расстояние редуктора а =125 мм. Вращающий момент на выходном валу Т4 =477,4 Н·м, частота вращения выходного вала n4 = 90 об/мин.

Выполнены расчеты цепной и закрытой цилиндрической прямозу- бой передачи, определены геометрические и конструктивные параметры элементов передач. Выполнены проектный расчет валов редуктора, рас- считаны и подобраны подшипники, проведен проверочный расчёт тихо- ходного вала, проведена проверка шпоночных соединений на смятие. Подобрана упругая втулочно-пальцевая муфта. Решены вопросы выбора посадок деталей редуктора, систем смазки подшипников и зацепления зубчатых колес.

Приложение Ж

(справочное)

Пример оформления введения

Введение

Согласно заданию 01, варианту 03 необходимо спроектировать механи-

ческий привод общего назначения, имеющий следующие характеристики:

– мощность на выходном валу Р4= 4,5 кВт;

– частота вращения выходного вала n4 = 90 об/мин;

– коэффициент перегрузки Кп =1,8;

– срок службы привода – 4,5 г.;

– работа двухсменная.

Привод состоит из:

– электродвигателя асинхронного АИР112М4 мощностью 5,5 кВт, частотой

вращения 1432 об/мин;

– муфты упругой втулочно-пальцевой: допускаемый крутящий момент

[Тр] =125 Н·м, предельная частота вращения nnax = 4600 мин–1;

– редуктора цилиндрического прямозубого горизонтального: предаточное

число uз.п = 5, межосевое расстояние а =125мм, вращающий момент на тихоход-

ном валу Т3= 159,5 Н·м, частота вращения выходного вала n 3 =286,4 мин–1;

– цепной передачи: передаточное число uц.п = 3,182, межосевое расстояние

а = 1016 мм, цепь приводная роликовая ПР – 25,4 – 6000 ГОСТ 13568,

крутящий момент на выходном валу Т4 = 477,4 Н·м, частота вращения выход-

ного вала n4 = 90 мин-1.

В результате взаимодействия всех частей привода осуществляется пе-

редача повышенного вращающего момента и снижение частоты вращения

приводного вала рабочей машины пропорционально общему передаточному

числу привода.

Приложение З

(справочное)

Пример оформления «Содержания» пояснительной записки курсового проекта

Содержание

Введение…………………………………………………………………..4

1 Нормативные ссылки…………………………………………………5

2 Кинематический и силовой расчет привода ......................................... 6

2. 1 Определение общего КПД привода ................................................... 6

2. 2 Выбор электродвигателя .................................................................... 6

2. 3 Определение кинематических и силовых параметров привода ………7

3 Выбор материала зубчатых колес ………………………………………… 8

4 Расчет прямозубой цилиндрической зубчатой передачи ……………….. 9

5 Расчет цепной передачи …………………………………………………. 15

6 Проектный расчет и конструирование валов .………………………… ..21

7 Предварительный выбор подшипников…………………………………..22

8 Определение размеров элементов корпуса и крышки редуктора ……..23

9 Эскизная компоновка редуктора…………………………………………. 24

10 Определение внутренних силовых факторов в сечениях вала….……. 25

11 Проверочный расчет подшипников на долговечность..……………….. 25

12 Проверочный расчет тихоходного вала..……………………………… .26

13 Выбор шпонок и проверка шпоночных соединений на прочность.…..30

14 Выбор смазки зацепления и подшипников.……………………………. 31

15 Выбор муфты….…………………………………………………………..31

16 Выбор посадок для сопряжения основных деталей редуктора.………..32

Заключение.……………………………………………………………………34

Список использованных источников.……………………………………….35

Журавлева Светлана Николаевна

Сутокский Виталий Геннадьевич

Учебно-методическое пособие

Темплан 2013 г.

Редактор

Компьютерная верстка С.Н. Журавлёва

________________________________________________________________

Подписано в печать Формат 60´84/16

Бумага офсетная Офсетная печать

Печ. л. 3,75 Изд. №

Усл. печ. л. 5,6 Тираж экз.

Уч.- изд. л. 4 Заказ №

Цена р.

____________________________________________________________

Кубанский государственный технологический университет

350072, Краснодар, ул. Московская, 2, корп. А

Типография ФГБОУ ВПО « КубГТУ»: 350058, Краснодар,

ул. Старокубанская, 88/4

Содержание

Предисловие …………………………………………………………………... 4

Введение ………………………………………………………………………. 5

1 Нормативные ссылки ………………………………………………………. 6

2 Тематика курсового проекта и РГР……………………………………… 8

3 Состав и объём курсового проекта и РГР ...…..………………………….9

4 Исходные данные для курсового проекта и РГР ………………………....9

Расчет общего коэффициента полезного действия привода и требуе–

мой мощности электродвигателя …………………………………… ……10

6 Выбор электродвигателя …………………………………………………. 11

7 Определение кинематических и силовых параметров валов привода…. 13

8 Выбор материала зубчатых колес………………………………………….16

9 Расчет прямозубой цилиндрической передачи ……………………….…17

10 Расчет цепной передачи …………………………………………………. 23

11 Расчет клиноременной передачи ……………………………………….. 27

12 Проектный расчет валов ………………………………………………… 35

13 Эскизная компоновка редуктора …………………………………………37

13.1 Конструирование валов ……………………………………………..37

13.2 Предварительный выбор подшипников ……………………………39

13.3 Выбор способа смазки зацепления и подшипников ………………40

13.4 Выбор крышек подшипниковых узлов и уплотнений……………..41

13.5 Графическая часть эскизной компоновки редуктора ……………...42

14 Определение внутренних силовых факторов в сечениях вала….……...45

15 Проверочный расчет подшипников на долговечность………………….47

16 Проверочный расчет тихоходного вала …………………………………48

17 Выбор шпонок и проверка шпоночных соединений на прочность…… 51

18 Выполнение чертежа общего вида редуктора…………………………...53

19 Требования к оформлению курсового проекта ………………………....57

Заключение ……………………………………………………………………61

Список литературы………………….……………………………………….. 62

Приложение А – Пример оформления титульного листа пояснительной записки курсового проекта…………………………………………………..63

Приложение Б – Справочник стандартных изделий……..……………… 64 Приложение В – Пример заполнения таблицы состава изделия...………71

Приложение Г – Пример оформления задания на курсовой проект ...…..72

Приложение Д – Пример оформления реферата …………………………73

Приложение Ж – Пример оформления «Введения» пояснительной записки курсового проекта ………………………………………………….74

Приложение З – Пример оформления «Содержания» пояснительной записки курсового проекта .…………………………………………………75

Предисловие

Учебно-методическое пособие подготовлено в соответствии с рабо-чими программами дисциплин «Детали машин и основы конструирова-ния», «Техническая механика», «Прикладная механика» и «Механика» для студентов очной формы обучения, обучающихся по немеханическим на- правлениям 131000.62, 140400.62, 240100.62, 260200.62, 260800.62,260100.

Рабочие программы дисциплины предусматривают выполнение кур- сового проекта и расчётно-графических работ на тему «Проектирование механического привода общего назначения». Курсовой проект – это первая конструкторская разработка, в ходе которой студент приобретает знания и навыки проектирования наиболее типичных видов приводов общего назначения, а также расчёта его составляющих элементов: прямозубых цилиндрических, цепных и клиноремённых передач. В данном учебно-методическом пособии приведены типовые примеры расчёта и проектирования приводов в соответствии с заданиями на курсовое проектирование и РГР.

Материал в учебно-методическом пособии размещен в последователь-ности, соответствующей порядку работы студента над курсовым проектом. Основные теоретические положения и расчетные зависимости изложены по единой методике, в основу которой положены главные критерии рабо- тоспособности.

Учебно-методическое пособие содержит достаточное количество спра-вочного материала, необходимого при выполнении основных расчетов типичных видов приводов и механических передач.

Для разработки и выполнения чертежей механизмов и деталей студен-ты должны пользоваться атласами конструкций деталей машин.

Введение

В данном учебно-методическом пособии изложены краткие теоре-тические сведения по расчёту и проектированию важной части машин и оборудования – механического привода, а также его составляющих эле- ментов: прямозубых, цепных и клиноремённых передач.

Выполнение курсового проекта и РГР базируется на знаниях физикоматематических и общетехнических дисциплин: математики, теории машин и механизмов, сопротивления материалов и инженерной графики. При выполнении курсового проекта студенты должны научиться применять знания, полученные при изучении этих дисциплин, для решения практических расчётно-конструкторских задач, связанных с кинематическими, силовыми и прочностными расчётами, обеспечивающими надёжное функционирование механического привода.

Цель курсового проекта и РГР:

– обучить студентов основам расчёта и методам проектирования на примере механического привода общего назначения; закрепить и углубить теоретические знания по механике, прикладной (технической) механике, деталям машин и основам конструирования;

– развить у студентов навыки по проведению инженерных расчетов по критериям работоспособности конструкции, принятию технологических и конструкторских решений при выполнении графической части проекта, оформлению текстовой и графической частей курсового проекта.

В ходе выполнения проекта студенты должны освоить основные положения ЕСКД, вопросы организации и унификации деталей и узлов машин. В ходе работы над курсовым проектом студенты овладевают умением пользоваться технической и справочной литературой, атласами типовых конструкций узлов и деталей общего назначения.

Знания и опыт, приобретенные студентами при выполнении курсо- вого проекта и РГР по деталям машин и основам конструирования, механике, прикладной (технической) механике – это база для выполнения последующих курсовых проектов по специальным дисциплинам и дипломного проектирования.

1 Нормативные ссылки

В настоящем учебно-методическом пособии использованы ссылки на следующие нормативные документы:

ГОСТ Р 1.5-2004 Стандарты национальные РФ. Правила построе-ния, изложения, оформления и обозначения.

ГОСТ Р 7.0.5-2008 СИБИД . Библиографическая ссылка. Общие тре-бования.

ГОСТ 2.102-68 ЕСКД. Виды и комплектность конструкторских документов.

ГОСТ 2.103-68 ЕСКД. Стадии разработки.

ГОСТ 2.104-2006 ЕСКД. Основные надписи.

ГОСТ 2.106-96 ЕСКД. Текстовые документы.

ГОСТ 2.109-73 ЕСКД. Основные требования к чертежам.

ГОСТ 2.118-73 ЕСКД. Техническое предложение.

ГОСТ 2.119-73 ЕСКД. Эскизный проект.

ГОСТ 2.120-73 ЕСКД. Технический проект.

ГОСТ 2.301-68 ЕСКД. Форматы.

ГОСТ 2.302-68 ЕСКД. Масштабы.

ГОСТ 2.303-68 ЕСКД. Линии.

ГОСТ 2.304-81 ЕСКД. Шрифты чертежные.

ГОСТ 2.305-68 ЕСКД. Изображение, виды, размеры, сечения.

ГОСТ 2.306-68 ЕСКД. Обозначения графические материалов и правила их нанесения на чертежах.

ГОСТ 2. 307-68 ЕСКД. Нанесение размеров и предельных откло- нений.

ГОСТ 2.308-79 ЕСКД. Указание на чертежах допусков формы и расположения поверхностей.

ГОСТ 2.309- 73 ЕСКД. Обозначение шероховатости поверхностей.

ГОСТ 2.310-68 ЕСКД. Нанесение на чертежах обозначений покрытий, термической и других видов обработки.

ГОСТ 2.315-68 ЕСКД. Изображения упрощенные и условные крепежных деталей.

ГОСТ 2.316-2008 ЕСКД. Правила нанесения на чертежах надписей, технических требований и таблиц.

ГОСТ 2.403-75 ЕСКД. Правила выполнения рабочих чертежей цилиндрических зубчатых колес.

ГОСТ 2. 408-68. ЕСКД. Правила выполнения рабочих чертежей звездочек приводных роликовых цепей.

ГОСТ 1050-88 Сталь углеродистая качественная конструкционная.

ГОСТ 1284.1-89 Ремни приводные клиновые нормальных сечений. Основные размеры и методы контроля.

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок.

ГОСТ 1643-81 Основные нормы взаимозаменяемости. Передачи зубчатые цилиндрические. Допуски.

ГОСТ 3128-70 Штифты цилиндрические незакаленные.

ГОСТ 4543-71 Сталь легированная конструкционная. Марки и технические требования.

ГОСТ 6402-70 Шайбы пружинные, тип Н- нормальные.

ГОСТ 6636-69 Нормальные линейные размеры.

ГОСТ 7798-70 Болты с шестигранной головкой класса точности В.

ГОСТ 8338-75 Подшипники шариковые радиальные однорядные.

ГОСТ 8752-79 Манжеты резиновые, армированные для уплотнения валов.

ГОСТ 9563-60 Модули зубчатых передач.

ГОСТ 11738-84 Винты с цилиндрической головкой и шестигранным углублением «под ключ» класса точности А.

ГОСТ 13568-97 Цепи приводные роликовые и втулочные. Общие технические условия.

ГОСТ 14734-69 Шайбы концевые. Конструкция.

ГОСТ 16530-83 Передачи зубчатые. Общие термины, определения и обозначения.

ГОСТ 16531-83 Передачи зубчатые цилиндрические термины, определения и обозначения.

ГОСТ 16532-70 Передачи зубчатые цилиндрические, эвольвентные внешнего зацепления. Расчет геометрии.

ГОСТ 18511-73 Крышки торцевые глухие. Конструкция и размеры.

ГОСТ 18512-73 Крышки торцевые с отверстием для манжетного уплотнения.

ГОСТ 20799-88 Масла индустриальные. Технические условия.

ГОСТ 20889-88 Шкивы для приводных клиновых ремней нормаль-ных сечений. Общие технические условия.

ГОСТ 21354-87 Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчет на прочность.

ГОСТ 21424-93 Муфты упругие втулочно - пальцевые. Параметры и размеры.

ГОСТ 23360-78 Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений па-зов. Допуски и посадки.

ГОСТ 25346-89 Основные нормы взаимозаменяемости. Единая система допусков и посадок.

ГОСТ 25347-82 Единая система допусков и посадок. Поля допус-ков.

Дата: 2019-03-05, просмотров: 1546.