Технологических приемов

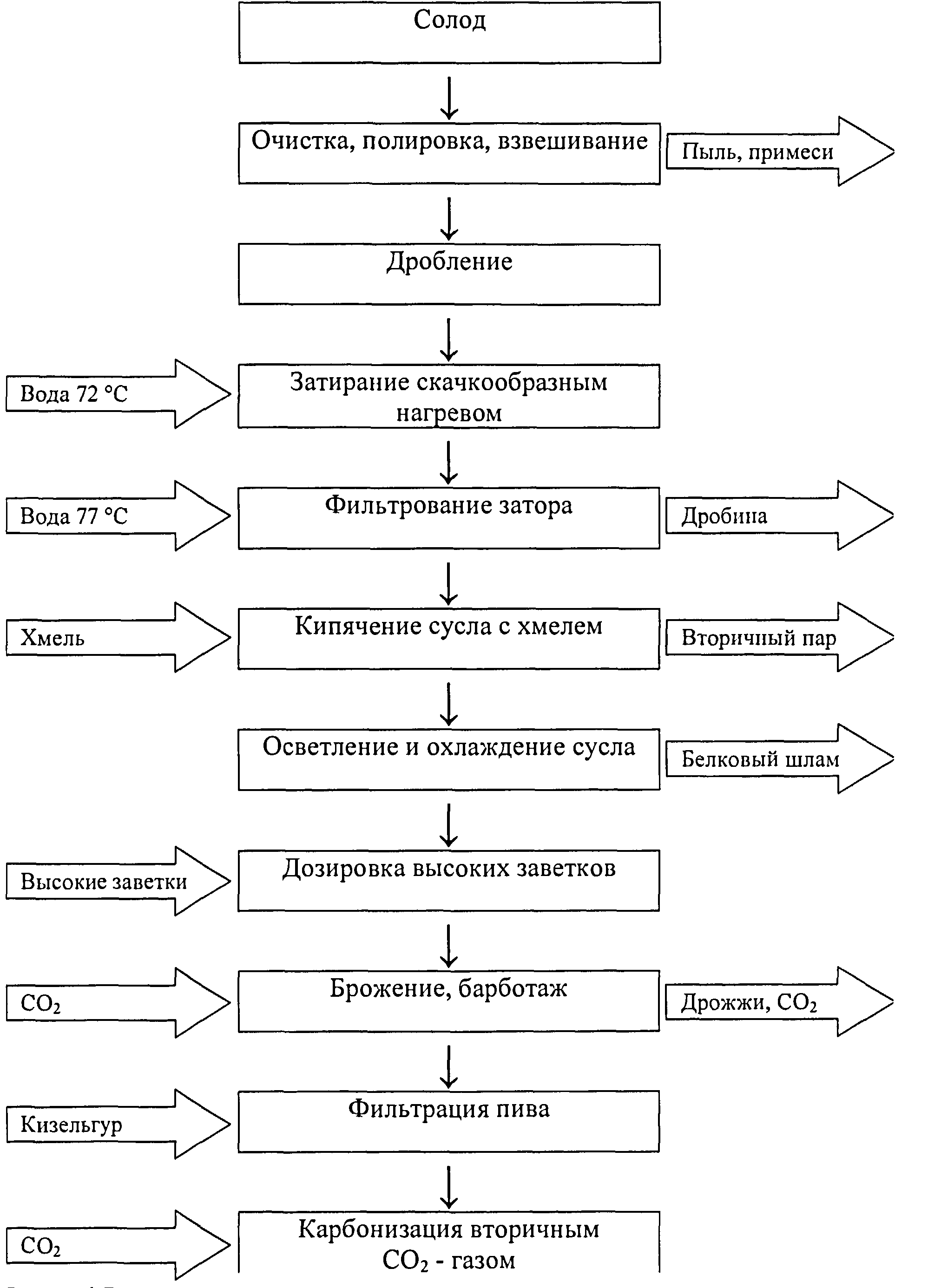

В третьей серии экспериментов (рис. 3.16), при варке сусла и брожении пива были внесены следующие изменения:

- в связи с повышенной цветностью пива был изменен состав засыпи (табл 3.7)

- для повышения кислотности увеличивали долю кислого солода на 0,8% от общей массы засыпи;

- для насыщения пива хмелевым ароматом, характерным для классического сорта пива, все три дозы хмеля поменяли на ароматный хмель с содержанием а-кислоты 3,5%;

- изменили способ затирания с целью повышения полноты вкуса;

- в процессе брожения периодически барботировали пиво пузырьками СОг-газа, для удаления из молодого пива сернистых соединений;

- готовое пиво карбонизировали диоксидом углерода, образующимся при брожении классического пива, для насыщения безалкогольного пива диоксидом углерода и повышения в нем содержания побочных продуктов брожения.

Схема эксперимента приведена на рис.3.16.

Рисунок 3.16 Схема третьей серии экспериментов

Приготовления пивного сусла. Солод подвергали дроблению на двухвальцовой дробилке с получением следующего среднего состава помола: шелуха 16...18%,крупная крупка 20...22%, мелкая крупка - 30...35%, мука - 20...30%. В таблице 3.7 приведен состав засыпи.

| Таблица 3.7 Состав засыпи

| ||||||||||||||||||||||||||||||||

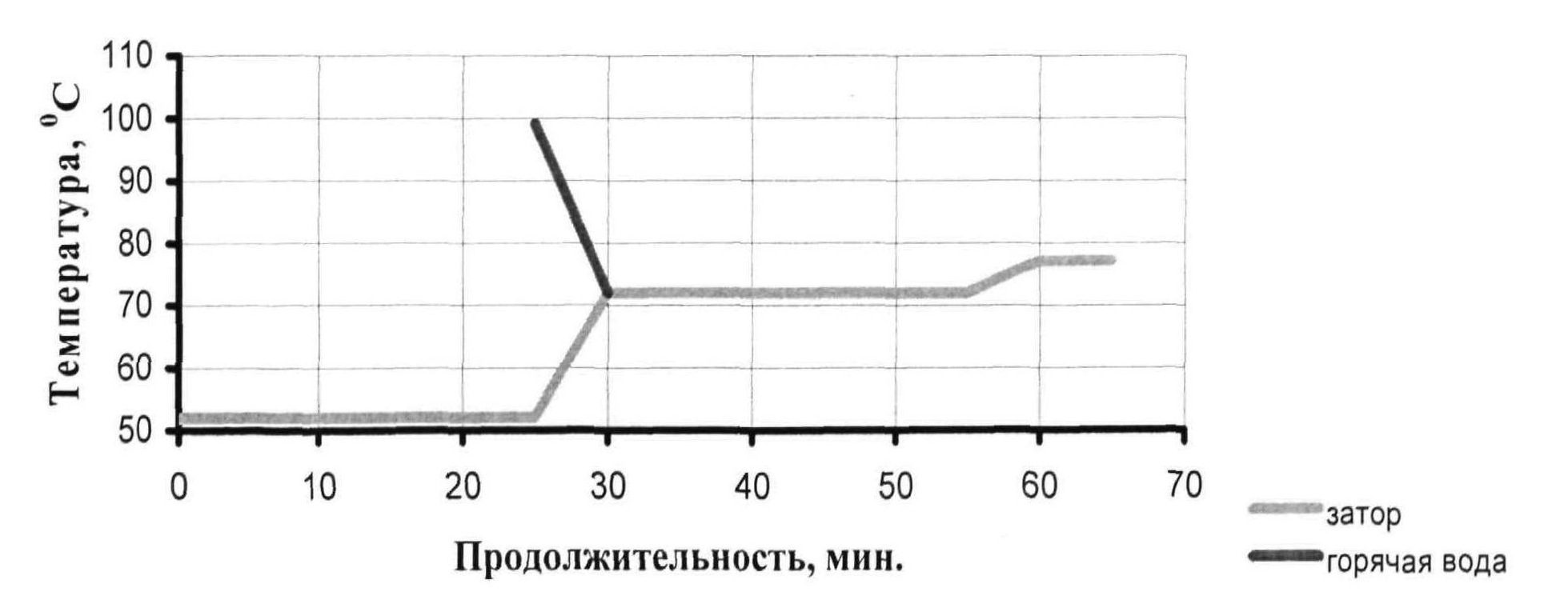

| Затирание проводилось методом скачкообразного нагрева, при этом начальная температура составила 52° С (тем самым создали оптимальные условия для работы протеолитических ферментов). После 25 мин паузы в заторную массу при интенсивном перемешивании добавляли нагретую до 98° С технологическую воду (пис. 3.17).

|

Рисунок 3.16 Температурный режим затирания

При 52° С гидромодуль составлял 1:2,5, так как при более концентрированном заторе протеолитические ферменты более активны (рис. 3.3). При 72° С гидромодуль составлял 1:6, что обусловлено добавлением

горячей воды. В результате этого температура затора поднялась до 72° С. Как и в предыдущих экспериментах, в этом также была исключена мальтозная пауза. При 72° С затор выдержали 25 мин, далее температуру поднимали до 77° С со скоростью 1° С/Імин. и перекачивали в фильтрационный чан. Длительность фильтрации затора составила 1,5 час.

Характеристика углеводного и азотистого состав полученного сусла приведена в таблице 3.8, из которого видно, что введение паузы при 52° С увеличивает не только содержание общего азота, но и содержание сбраживаемых углеродов.

Таблица 3.8 Углеводный и азотистый состав сусла

| Соединения | Ед. измерения | Значения |

| Фруктоза | кг/м3 | 1,3 |

| Глюкоза | кг/м3 | 4,9 |

| Ди сахар иды | кг/м | 21,2 |

| Трисахариды | кг/м3 | 5,0 |

| Несбраживаемые углеводы | кг/м3 | 20,6 |

| Е сбраживаемых углеводов | кг/м3 | 32,4 |

| Отношение сахара к несахарам | - | 1,6 |

| Аминный азот | мг/100г СВ | 194 |

| Общий азот | мг/100г СВ | 857 |

В связи с менее выраженным хмелевым ароматом, горький и горькоароматный хмель полностью заменили ароматным. Первую порцию хмеля Saaz(33,3%) вносили после 10 мин. от начала кипячения, вторую порцию хмеля - (33,3%) через 40 мин, и третью (33,3%) - за 10 мин. до конца кипячения. Расход хмеля по а-кислоте составил 0,43 г а-кислоты на 1 дал горячего сусла. Кипячение длилось 120 мин.

После окончания кипячения горячее сусло с концентрацией 5,8 ± 0,1% перекачивали в гидроциклон, далее охлаждали в двухсекционном пластинчатом теплообменнике до 7 °С, и затем, без аэрации передавали в бродильное отделение,

Брожение пивного сусла В сусло внесли высокие завитки из расчета того, что объемная доля спирта, внесенная с завитками, в начале брожения не превышала 0,1% об, а концентрация дрожжевых клеток 1,5-2 млн/мл. Параметры, характеризующие завитки, приведены в табл. 3.9.

| Таблица 3.9 Показатели, характеризующие высокие завитки

|

Объем завитков составил 3% от общего объема бродящего сусла. С завитками, кроме дрожжевых клеток и этилового спирта, в сусло вносили определенное количество высших спиртов и эфиров, недостаток которых характерен для всех сортов безалкогольного пива, включая безалкогольное пиво, полученное путем диализа [42], сравнительная характеристика которого с классическим пивом приведена в таблице 3.10. Кроме того, использование завитков вместо дрожжей способствует наименьшему образованию ацетальдегида, который выделяется дрожжами в пиво в первые трое суток брожения и вызывает привкус «зеленых яблок».

Таблица 3.10

| Вкусо-ароматические вещества, содержащиеся в пиве

| ||||||||||||

| 1 | 2 | 3 | 4 |

| Этил ацетат | кг/м3 | 0,5 | 8,6 |

| Изоамил ацетат | кг/м | 0,15 | 1,15 |

| Изобутил ацетат | кг/м3 | 0,005 | 0,05 |

| Этил бутарат | кг/м | 0,01 | 0,05 |

| Этилкапроат | кг/м3 | - | 0,15 |

| Высшие спирты | |||

| 2-метилбутанол | кг/м3 | 2,1 | 15,1 |

| 3-мети л бутан ол | кг/м3 | 11,5 | 84,6 |

| 2-фенилэтанол | кг/м3 | 15,0 | 26,7 |

| Изобутанол | кг/м | 1,8 | 18,9 |

| Пропанол | кг/м3 | 4,7 | 16 |

| Альдегиды | |||

| Ацетальдегид | кг/м | 0,8 | 4,8 |

| Транс-2-ноненаль | кг/м | - | 0,01 |

| Кетоны | |||

| Диацетил | кг/м3х10'3 | 17 | 30 |

| 2,3-пентандион | кг/м3х10'3 | 10 | 20 |

| Ацетоин | кг/м3 | - | 0,2 |

| Сернистые соединения | |||

| ДМС | кг/м3х10'3 | 10 | 50 |

| Сероводород | кг/м3х10'3 | - | 6 |

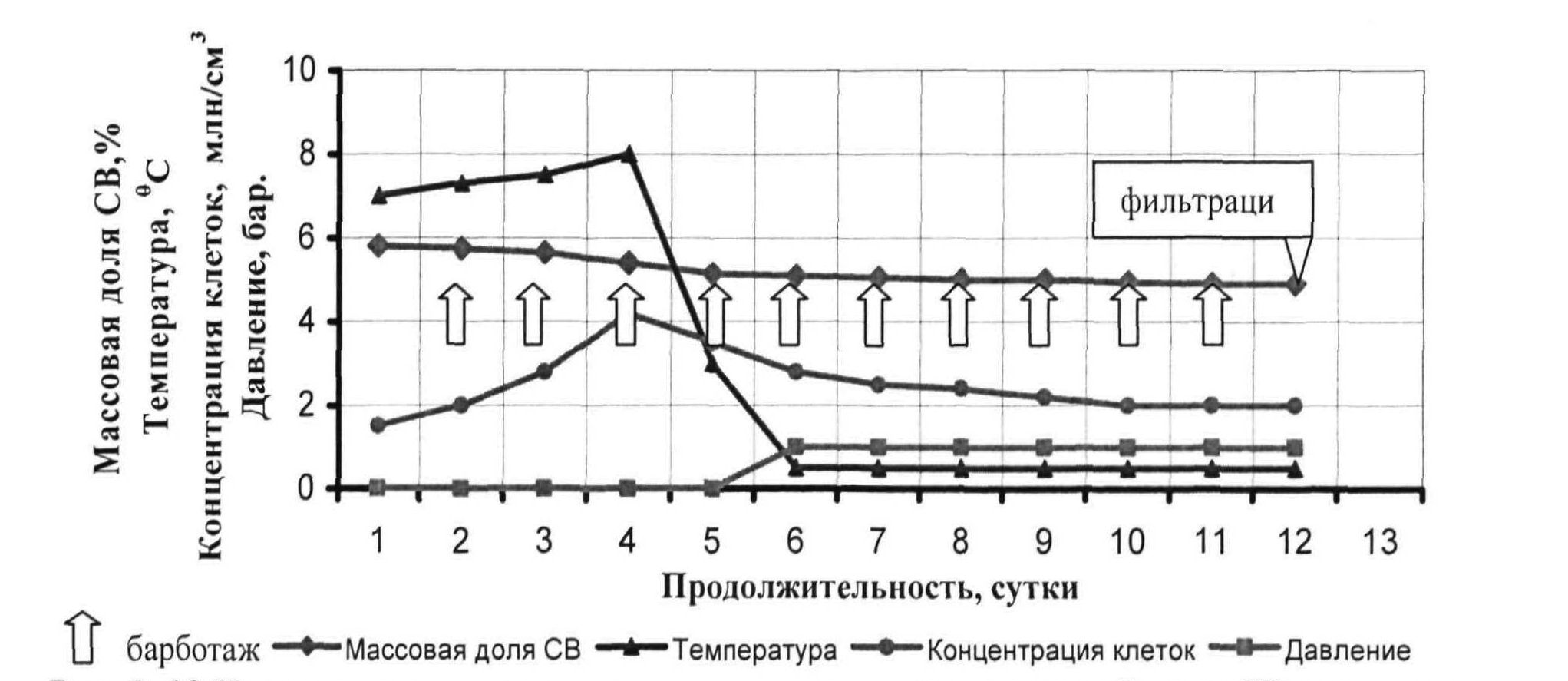

Процесс брожения, по сравнению с предыдущими экспериментами, был менее активен, что видно из рис. 3.18. Это главным образом связано с низкой концентрацией дрожжевых клеток и кислорода в начале процесса брожения. Менее активное брожение продлевает продолжительность процесса, что дает возможность достаточному созреванию пива.

Рисунок 3.18 Изменение температурного режима, давление, массовой доли СВ в сусле и концентрация дрожжевых клеток в процессе брожения

После 72 час. брожения массовая доля СВ уменьшалась на 0,4%, одновременно температура бродящего сусла поднялась до 10° С. После достижения остаточного экстракта 5,4% танк зашпунтовали, и начинали понижать температуру до 3° С со скоростью 0,3 °С/час, и далее до 0,5° С, со скоростью 0,1° С/час. Барботирование безалкогольного пива В ходе брожения и созревания пиво каждый день барботировали С02-газом в течение 30 мин (рис. 3.19). Расход С02 составил 8 м3/час. При этом имеет место абсорбция С02-газа и десорбция летучих компонентов из

жидкости. Образующиеся пузырьки С02 при условиях нормального брожения в танке проходят через объем пива и вымывают из него альдегиды, кетоны, сернистые соединения и другие летучие компоненты бродящего пива, избыток которых придает продукту нехарактерный вкус и аромат.

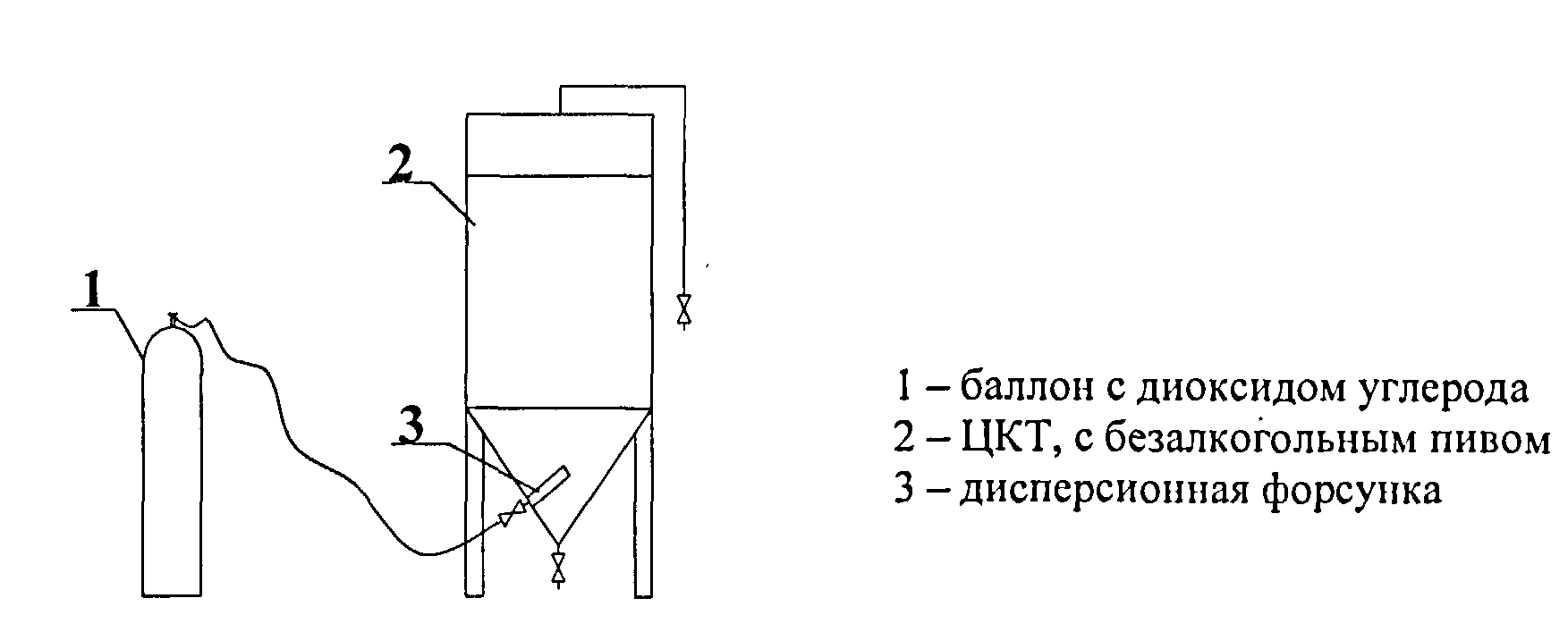

Рисунок 3.19 Схема установки барботажа

При приготовлении безалкогольного пива в процессе брожения расходуется ограниченное количество углеводов, и образующиеся пузырьки СО2 недостаточны для промывания пива от нежелательных компонентов и его достаточного насыщения диоксидом углерода.

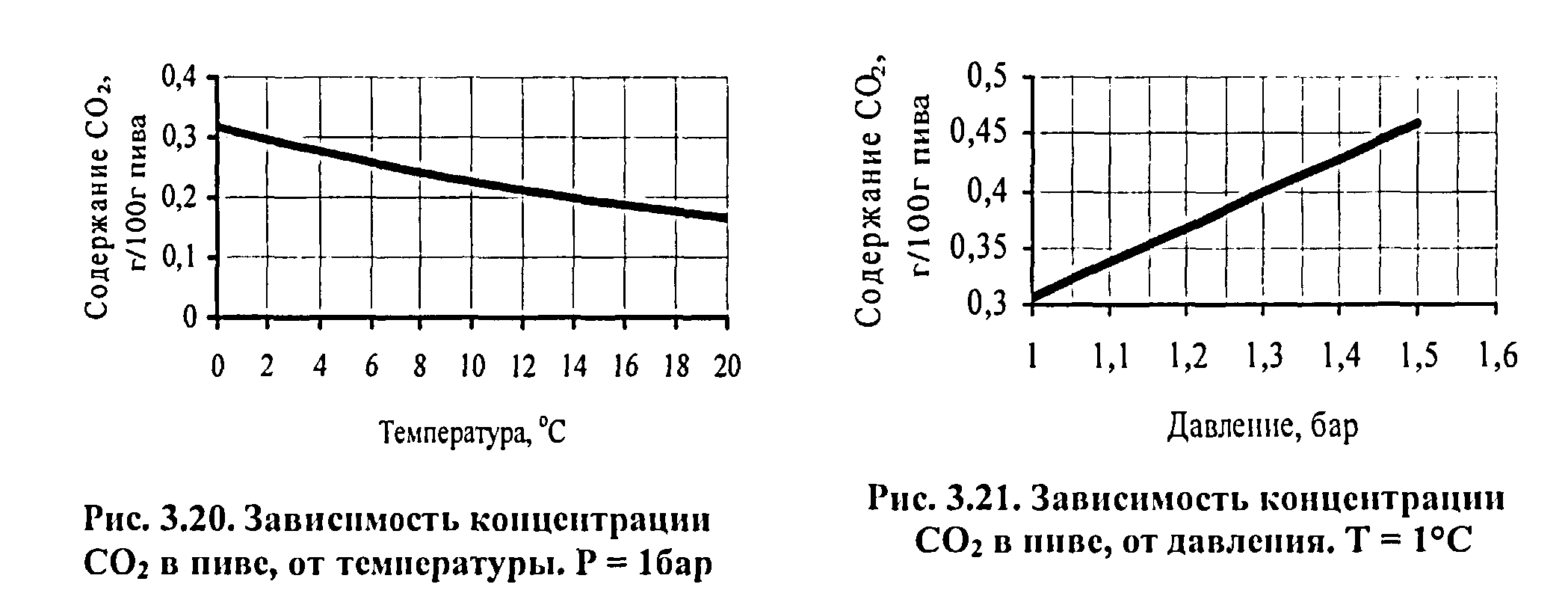

Под барботажем понимают процесс прохождения газа в жидкости независимо от технологических целей этой операции. Барботаж применяется в различных аппаратах, где требуется привести в контакт газ с жидкостью [15, 66]. Как при брожении, так и при барбатаже происходит контакт между пузырьками диоксида углерода и пива, в результате чего протекает процесс абсорбции С02 и десорбции летучих веществ в виде паров. Как процесс абсорбции, так и десорбция являются массообменными процессами, скорость которых определяется разностью концентраций между двумя фазами, площадью контакта фаз, природой компонентов, температурой и давлением [12]. По данным графиков, изображенных на рис. 3.20 и 3.21, где показаны зависимости насыщения пива диоксидом углерода от температуры и давления, можно сказать, что первые четыре дня брожения насыщение пива С02-газом минимально, так как процесс протекал при температуре 7 - 10 °С и под атмосферным давлением. Высокая температура и низкое давление препятствуют

абсорбции и способствуют десорбции, с чем и связана относительно высокая степень десорбции летучих компонентов в начале брожения. Далее, после шпунтования и захолаживания, преобладает абсорбция, так как избыточное давление составляет 1 бар, а температура 1° С. Но, несмотря на неблагоприятные условия для одного из процессов, и абсорбция, и десорбция будут наблюдаться как при брожении, так и при созревании, пока концентрация С02 не достигнет своей максимально возможной концентрации в пиве - для абсорбции, и пока разность концентраций летучих компонентов не достигнет равновесия между двумя фазами - для десорбции.

На 12-й день, при достижении видимого экстракта 4,8 %, пиво

|

фильтровали на кизельгуровом фильтре. После фильтрации содержание |

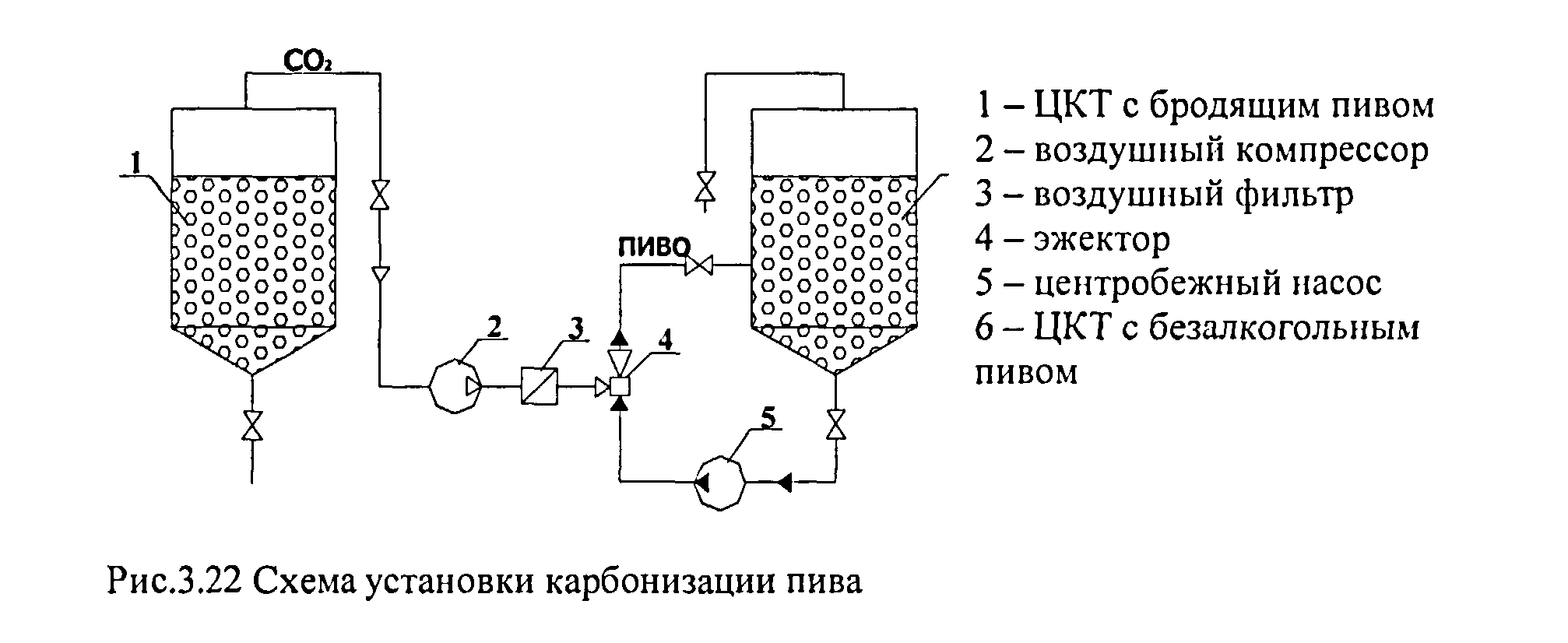

С02 в пиве составило 0,35 г в ЮОг пива. Такое низкое содержание диоксда углерода связано с низкой степенью сбраживания (16,7%). В связи с этим пиво необходимо карбонизировать. Карбонизация безалкогольного пива Безалкогольное пиво карбонизировали С02-газом, образовавшимся при брожении классического пива, богатым вторичными продуктами брожения, такими как эфиры, высшие спирты. При взаимодействии газа с пивом возникла система, состоящая из двух фаз из нескольких компонентов - распределяемых веществ и двух веществ носителей. Количество распределяемых веществ настолько мало, что можно их рассматривать как одно вещество. Распределяемые вещества состоят, в основном, из паров высших спиртов, эфиров и других летучих компонентов, которые имеют очень низкий порог ощущения и формируют сенсорный профиль пива. Процесс карбонизация безалкогольного пива показан на рис. 3.22.

|

|

С помощью компрессора 2 сжимается С02-газ, образующимся при брожении классического пива в танке 1, и через фильтр 3 подается в эжектор 4. В эжекторе 4 газ равномерно маленькими пузырьками распределяется в потоке безалкогольного пива, который создает центробежный насос 5, обеспечивая циркуляцию пива в танке 6. В результате безалкогольное пиво насыщается С02-газом, содержащим вторичные продукты метаболизма дрожжей. Процесс карбонизации прекратили, когда количество С02 в пиве достигло 0,53 % масс.

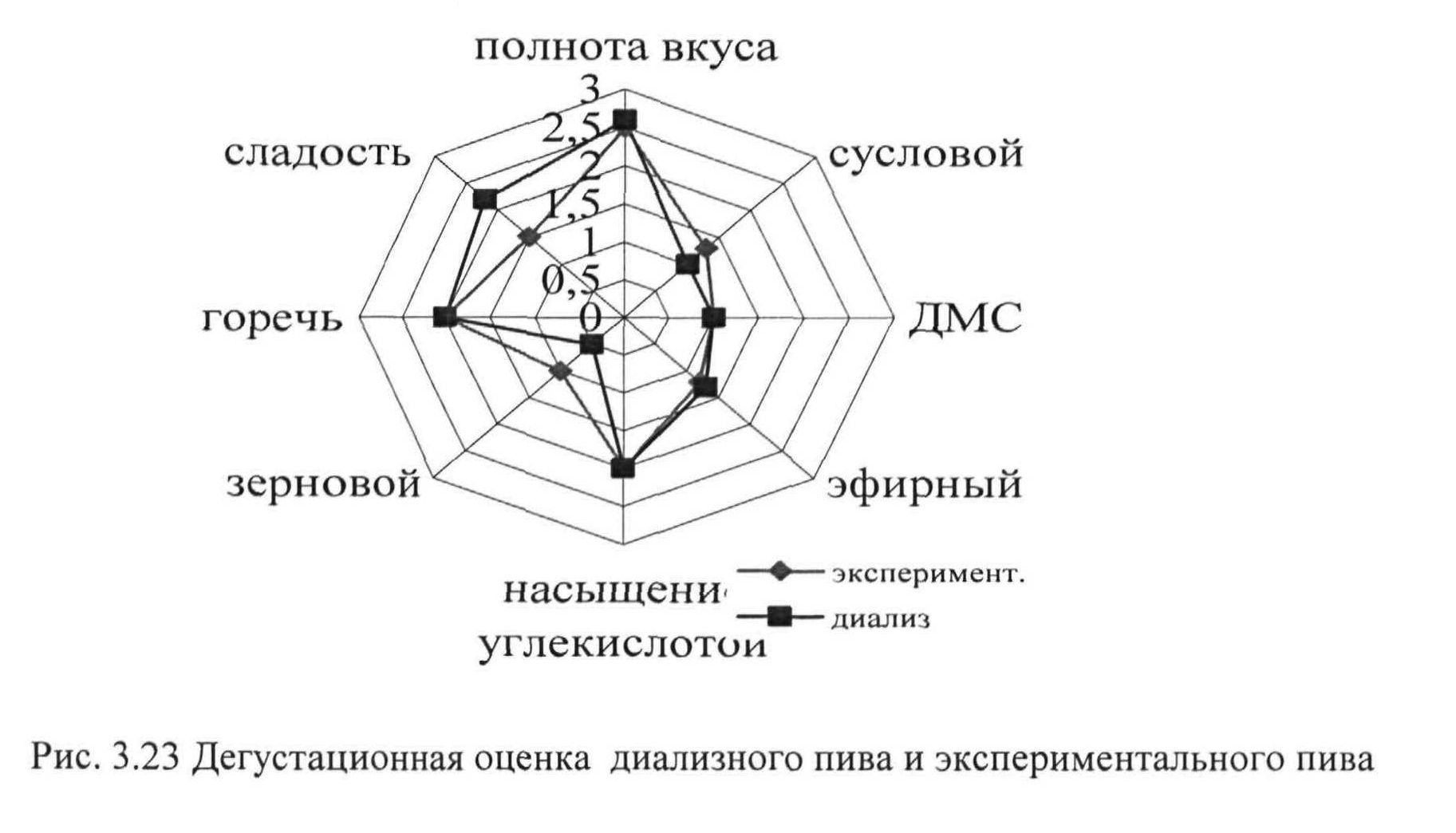

Результаты и дегустационная оценка Результаты анализов и дегустационная оценка экспериментального

образца безалкогольного пива, а также безалкогольного пива полученного

методом диальза приведены в таблице 3.11, и на рис. 3.23.

| Таблица 3.11 _______ Сравнительная характеристика разных сортов пива______

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Пиво, приготовленное в рамках третьей серии экспериментов, по своим физико-химическим параметрам мало отличается от пива, приготовленного путем диализа, но оба сорта безалкогольного пива заметно отличаются от классических сортов и по органолептическим свойствам, и по составу. В связи с этим далее будет рассматриваться сравнение между экспериментальным безалкогольным пивом и пивом, полученное путем диализа, в качестве контрольного.

Начальная экстрактивность сусла у экспериментального образца в два раза ниже, чем у контрольного, что делает себестоимость продукта более низкой. Действительный экстракт у экспериментального образца 4,8 %, который близок к классическому пиву, а у контрольного образца - 3,6 % до добавления мальтозной патоки и 7,5 % после, что приводит к избыточной сладости. Содержание спирта и значение pH в обоих образцах в пределах нормы, что играет большую роль в восприятии вкуса. Заметное отличие наблюдается в углеводном составе образцов. В классическом пиве отношение сбраживаемых углеводов к несбраживаемым составляет

около 0,3; в экспериментальном - 0,89; в контрольном - 0,76. В обоих сортах безалкогольного пива этот показатель повышен. По вторичным продуктам брожения есть явные отличия между контрольным и экспериментальным образцами, пониженное содержание которых в контрольном образце связано с тем, что при диализе вместе со спиртом удаляются также многие компоненты, имеющие схожую природу и свойства со спиртом. Согласно профилограммам, построенным по результатам работы дегустационной комиссии, можно сказать, что в обоих образцах заметно понижено содержание эфиров.

Таким образом, можно сказать, что явных отличий по органолептическим свойствам между безалкогольным пивом, приготовленным методом диализа и безалкогольным пивом, приготовленным разработанным методом не наблюдалось.

Существенными недостатками мембранных методов являются большие капиталовложения, эксплуатационные затраты. Пиво после диализа имеет пустой вкус, который частично компенсируют мальтозной патокой. Положительным моментом процесса является то, что можно получить безалкогольное пиво из любого другого сорта, простота технологического процесса, не требующего изменения режимов затирания и брожения.

При приготовлении безалкогольного пива методом ограниченного главного брожения требуются специальные режимы затирания, направленные на уменьшение сбраживаемых углеводов в сусле. Процесс брожения контролируется трудно, т. к. все время есть вероятность того, что пиво может забродить, т. е. концентрация спирта увеличится выше допустимой. Кроме того, так как сбраживается очень мало сахаров, соответственно образуется и мало побочных продуктов брожения, которые во многом и формируют сенсорный профиль пива. Положительной стороной способа является то, что не требует больших

затрат на специальное оборудование, себестоимость такого пива значительно ниже, чем безалкогольного пива, полученного путем диализа. Эти технологии можно успешно внедрить на пивоваренных заводах малой и средней производительности.

Дата: 2019-03-05, просмотров: 570.