Аналитический обзор литературы по технологии производства безалкогольного пива

Изготовление безалкогольного пива уже давно является проблемой в пивоваренном производстве. Требования потребителя к вкусовым качествам здесь такие же, как и у классического пива, но содержание алкоголя должно быть уменьшено исходя из законодательных и медицинских соображений [1].

В каждом государстве есть свои стандарты по концентрации спирта в безалкогольных напитках. В Казахстане допустимая концентрация спирта в безалкогольном пиве составляет не более 0,5% об.

Для получения безалкогольного пива, предложен целый ряд технологий:

-сорбционный метод

-мембранный метод

-термический метод

-биохимический метод

Но из них широкое применение в промышленности нашли лишь мембранные,

термические методы [2].

Мембранные методы.

Мембранные методы деалкоголизации пива осуществляются

перекачиванием его через мембрану из хлопковой целлюлозы или

ацетилцеллюлозы с очень маленькими порами, которые проницаемы только для

молекул определенных органических веществ.

Из мембранных методов в практике широко и эффективно используются

метод обратного осмоса и диализ.

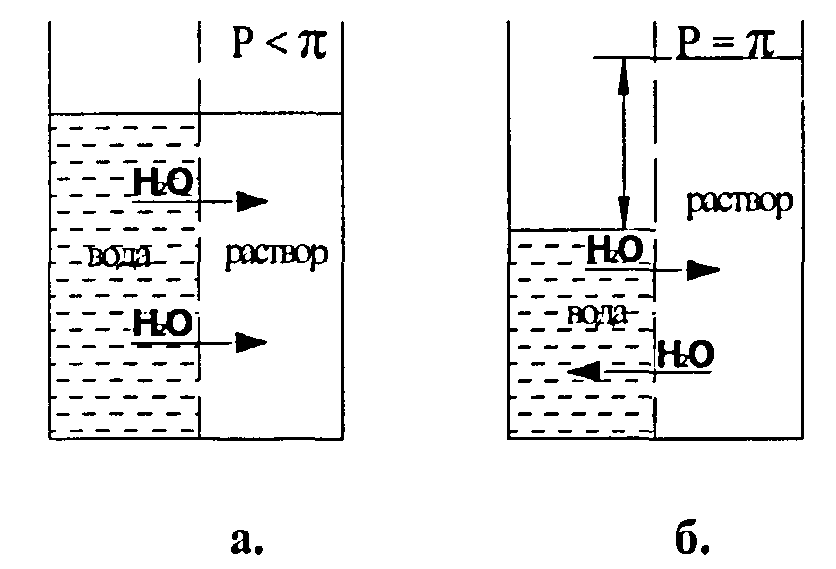

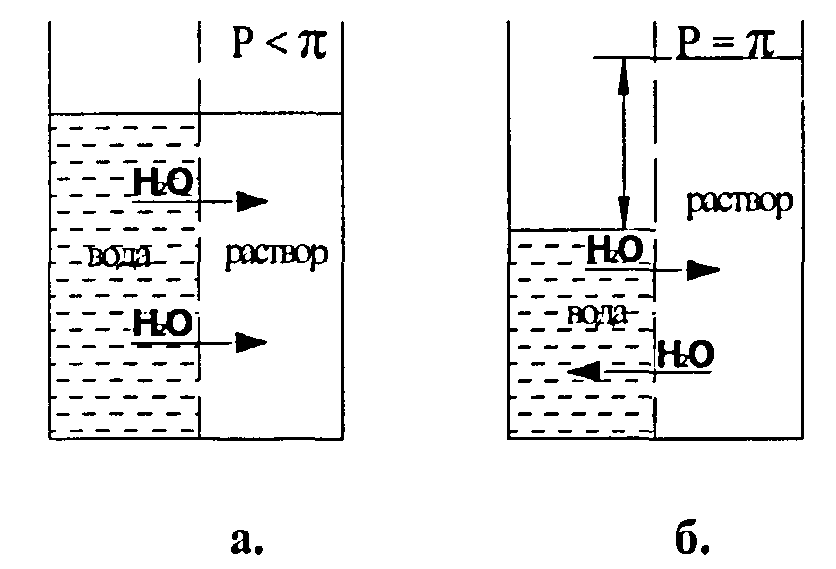

Теория осмоса. Обратный осмос - это способ разделения растворов путем их фильтрования через полупроницаемые мембраны, пропускающие растворитель и задерживающие молекулы или ионы растворенных веществ [3].

В основе метода разделения раствора обратным осмосом лежит явление самопроизвольного перехода растворителя через полупроницаемую мембрану в раствор (рис 1,1 а). Если давление над раствором ниже осмотического (р < л), то растворитель будет переходить в раствор до достижения осмотического равновесия в системе.

Равновесное состояние наступает, когда гидростатическое давление между раствором и растворителем, определяемое разностью уровней, станет равным осмотическому давлению (р = тс), (рис 1,1 б).

Если после достижения осмотического равновесия со стороны раствора приложить давление, превышающее осмотическое (р > л), то растворитель начнет переходить из раствора в обратном направлении (рис 1,1 в). В этом случае имеет место обратный осмос. Растворитель, прошедший через мембрану, называют фильтратом.

Движущей силой процесса обратного осмоса является перепад давления Ар = р - л, где р - избыточное давление под раствором; л - осмотическое давление раствора.

Рисунок 1.1 разделения раствора обратным осмосом

Для приблизительного расчета осмотического давления может быть использована формула Вант-Гоффа п = xRT, где х - мольная дол* растворимого вещества; R- газовая постоянная; Т - абсолютная температурь раствора [5].

Осмотические давления растворов могут достигать десятков мегапаскалей Давление в обратноосмотических условиях должно быть значительно больше

осмотического, так как эффективность процесса определяется движущей силой - разностью между рабочим и осмотическим давлением [5].

При удалении алкоголя из пива с помощью обратного осмоса избыточное давление со стороны пива составляет примерно 35 бар.

Селекционный процесс мембраны связан только с размером молекул, поэтому через нее проходят маленькие молекулы воды и другие молекулы того же размера, что и алкоголь, таким образом, пиво подвергают концентрирования. Для уменьшения содержания алкоголя ниже 0,5 % потребовалась бы 10-кратная концентрация. Это невозможно, поскольку в процессе концентрации постоянно увеличивается осмотическое давление в пивном концентрате. Поэтому специалистами применяется следующий прием: добавляя специально обработанную воду, постепенно пивной концентрат разбавляют до достижения конечного содержания алкоголя, т.е. алкоголь практически вымывается. При использовании этого способа, именуемого также диафильтрацией, вымываются и другие молекулы, в результате чего появляется водянистый вкус пива [6].

Описание технологического процесса осмоса

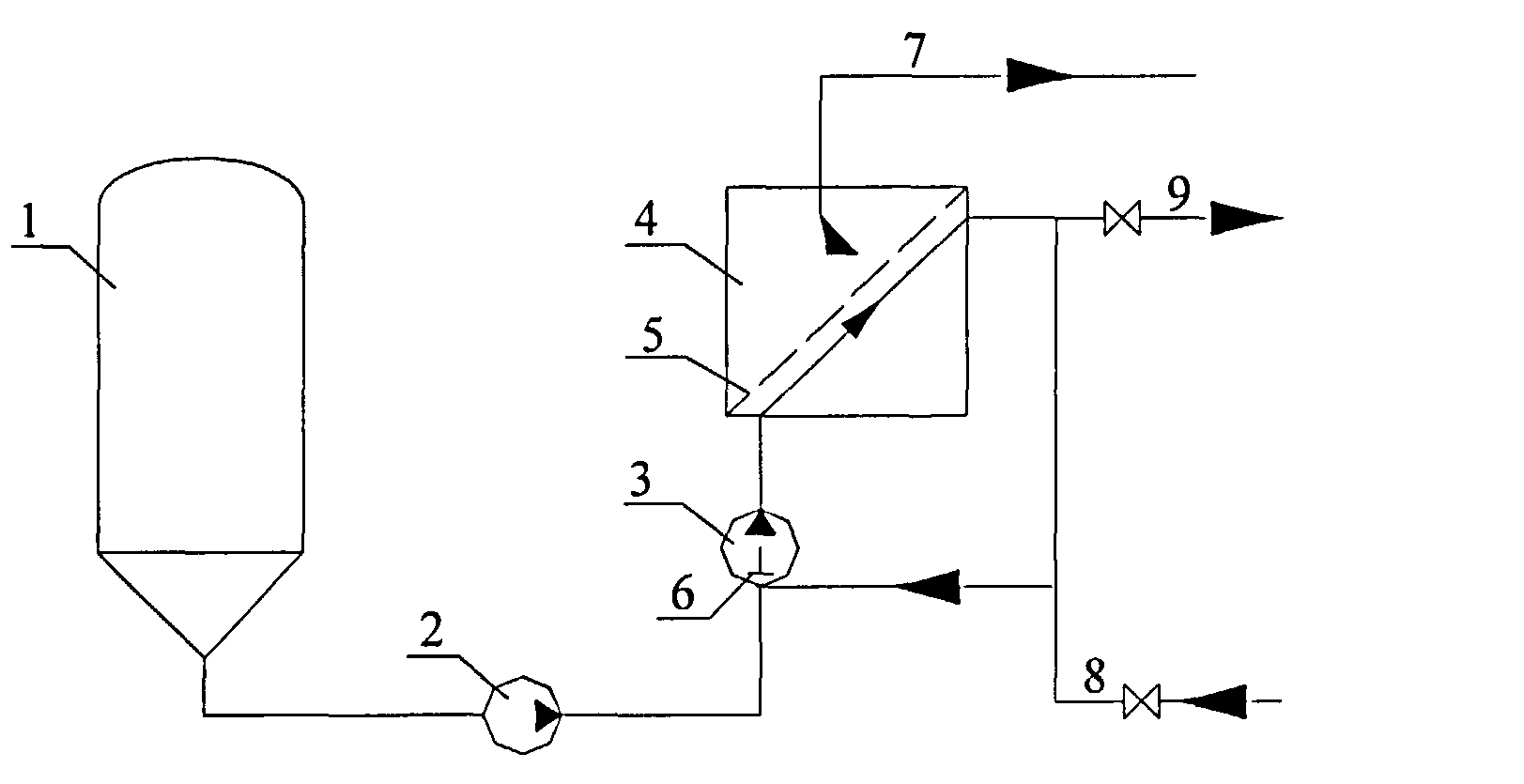

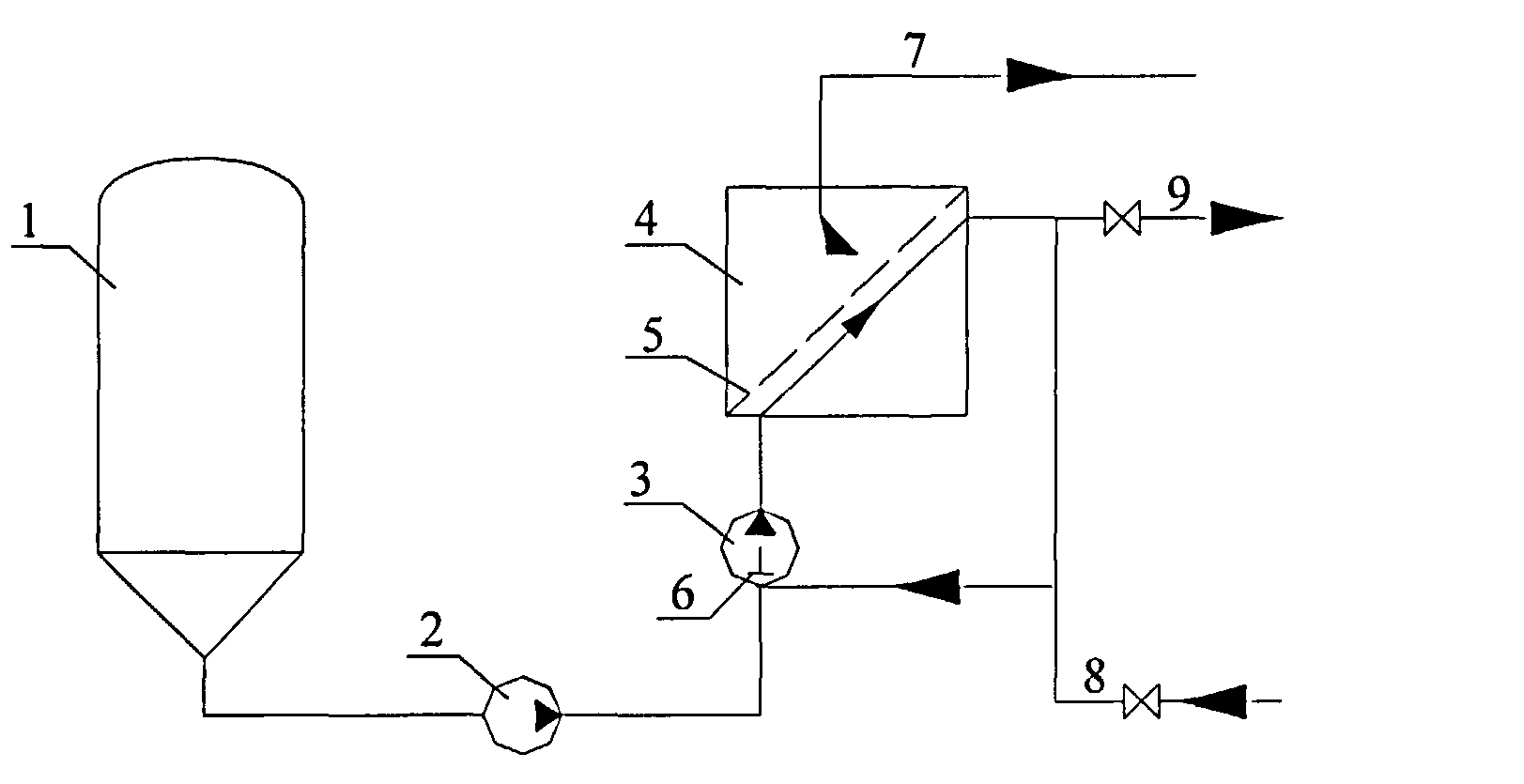

При удалении спирта с помощью обратного осмоса (рис. 1.2), заранее отфильтрованное пиво из буферного танка (1) с помощью насоса (2) перекачивается в систему, состоящую из насоса высокого давления (3), обратного клапана (6) и разделительного модуля (4). В разделительном модуле насосом (3) создается давление до 40 бар, и порциями или непрерывно пиво перекачивается сквозь разделительный модуль (4). Разделительный модуль представляет собой фильтровальный аппарат, в котором фильтрующей перегородкой является полупроницаемая мембрана из хлопковой целлюлозы или ацетатцеллюлозы (5). В модуле мембрана установлена тангенциально к направлению потока. Мембранная поверхность постоянно промывается от экстрактивных веществ, прежде всего от глюканов, благодаря возникающим касательным напряжениям.

Вода и спирт проходят сквозь мембрану, невзирая на естественное осмотическое давление, а все большие молекулы остаются в пиве. Ушедшая сквозь мембрану водноспиртовая смесь называется фильтратом (7). Поскольку вода непрерывно уходит, постоянно добавляться вода (8), которая должна быть обессолена и деаэрирована. Благодаря этому содержание спирта заметно уменьшается. Готовое безалкогольное пиво из установки выходит по линии (9).

Такое фильтрование называется фильтрованием в поперечных потоках.

Рисунок 1.2 Схема установки обратного осмоса

В процессе различают три фазы:

- концентрирование;

- диафильтрация;

- восполнение.

Фаза концентрирования

При прохождении пива через модули образуется около 2,2 л пермеата на гл пива. При этом концентрация спирта и экстрактивных веществ возрастает. Определенная концентрация некоторых веществ, прежде всего р-глюканов, уменьшает проницаемость мембран, что ограничивает производительность установки стадии концентрации пива.

В данной фазе концентрированное пиво, взамен ушедшего фильтрата разбавляется обессоленной водой до тех пор, пока не будет достигнуто желаемое содержание спирта.

Концентрированное пиво разбавляется водой до первоначального объема, при этом содержание спирта падает ниже 0,5%. Одновременно пиво насыщается С02, поскольку из-за обратного осмоса и добавления воды в пиве почти не остается диоксида углерода [6].

Пиво после деалкоголизации методом обратного осмоса претерпевает изменения в своем химическом составе, так как при вымывании спирта из пива, вымываются также другие компоненты пива, имеющие размер молекул близкие воде и спирта. Более того, процесс обратного осмоса протекает под большим избыточным давлением, что приводит к увеличению температуры пива.

Теория диализа

Тенденция к достижению равновесия по обе стороны мембраны является движущей силой процесса и в диализе. Процесс отличается от осмоса, но присутствуют одни и те же вещества - молекулы углеводов, спиртов и т.д., проникающие через мембрану до достижения равновесия, без всякого воздействия какого-либо давления и низкой температуры.

При удалении алкоголя данным методом с одной стороны мембраны подается пиво, охлажденное до 10 °С, при нормальной скорости потока и

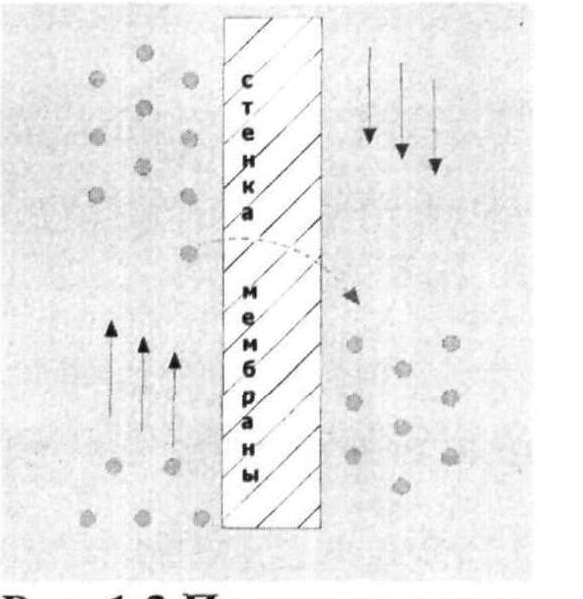

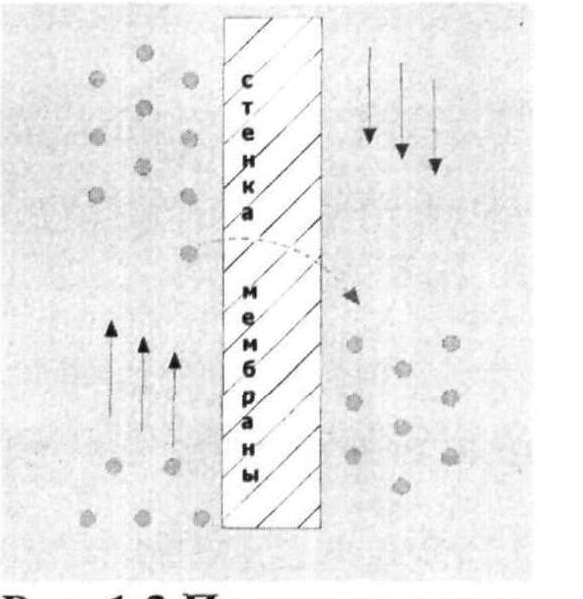

нормальном давлении. С другой стороны мембраны идет поток несущей жидкости, диализата, вымывающего алкоголь из пива через мембрану и направляющего его на дальнейшую переработку (рис. 1.3). На процесс удаления алкоголя не влияют ни давление, ни температура. Значение имеет только разность концентраций по обе стороны мембраны.

В таких специальных приемах, как вымывание при обратном осмосе, нет необходимости. При продолжительности контакта всего лишь в течение 13 секунд процесс удаления алкоголя из пива завершается.

Описание процесса

При диализе используются мембраны в виде полых волокон с очень малой

толщиной стенок. Полые волокна имеют диаметр равный 50 - 200 мкм и обладают микропорами. В одном модуле расположено много тысяч связанных друг с другом микропористых мембран, закрытых с обоих концов. Пиво равномерно продавливается сквозь них, в то время как диализат обтекает полые волокна в обратном направлении, при этом все растворенные вещества, находящиеся по обе стороны мембраны, стремятся достичь равновесия друг с другом. Это означает, что алкоголь из пива будет так долго переходить в диализат, пока с обеих сторон не будет достигнута одинаковая концентрация спирта. Переход алкоголя в диализат осуществляется за счет разности концентраций. Диализат протекает через модули с большей скоростью и меньшим давлением, чем пиво. Количественное соотношение пива к диализату 1: 5 соответственно.

Пиво, подлежащее деалкоголизации, перед входом в модули заранее фильтруется и, переходя через модули, частично или полностью освобождается от спирта. После выхода из модуля пиво охлаждается, карбонизируется и направляется в форфас.

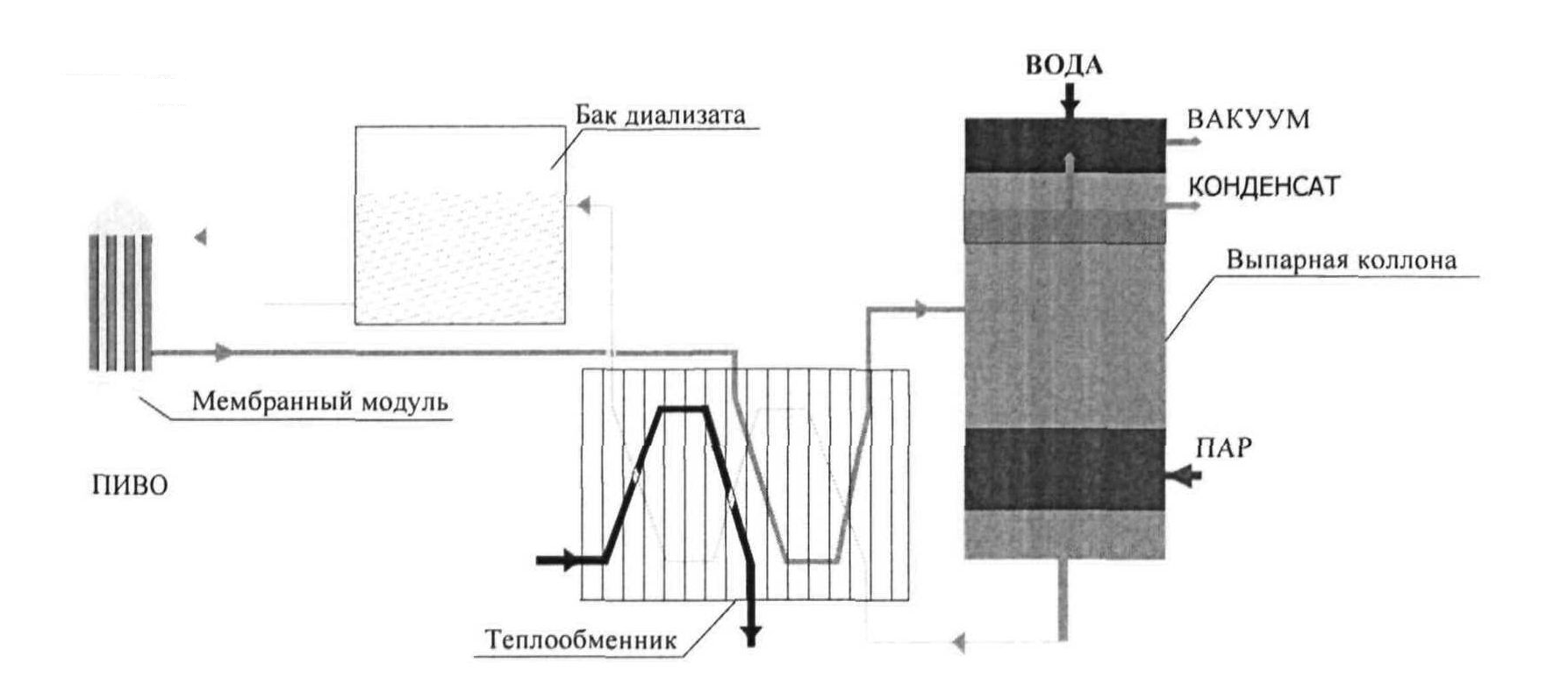

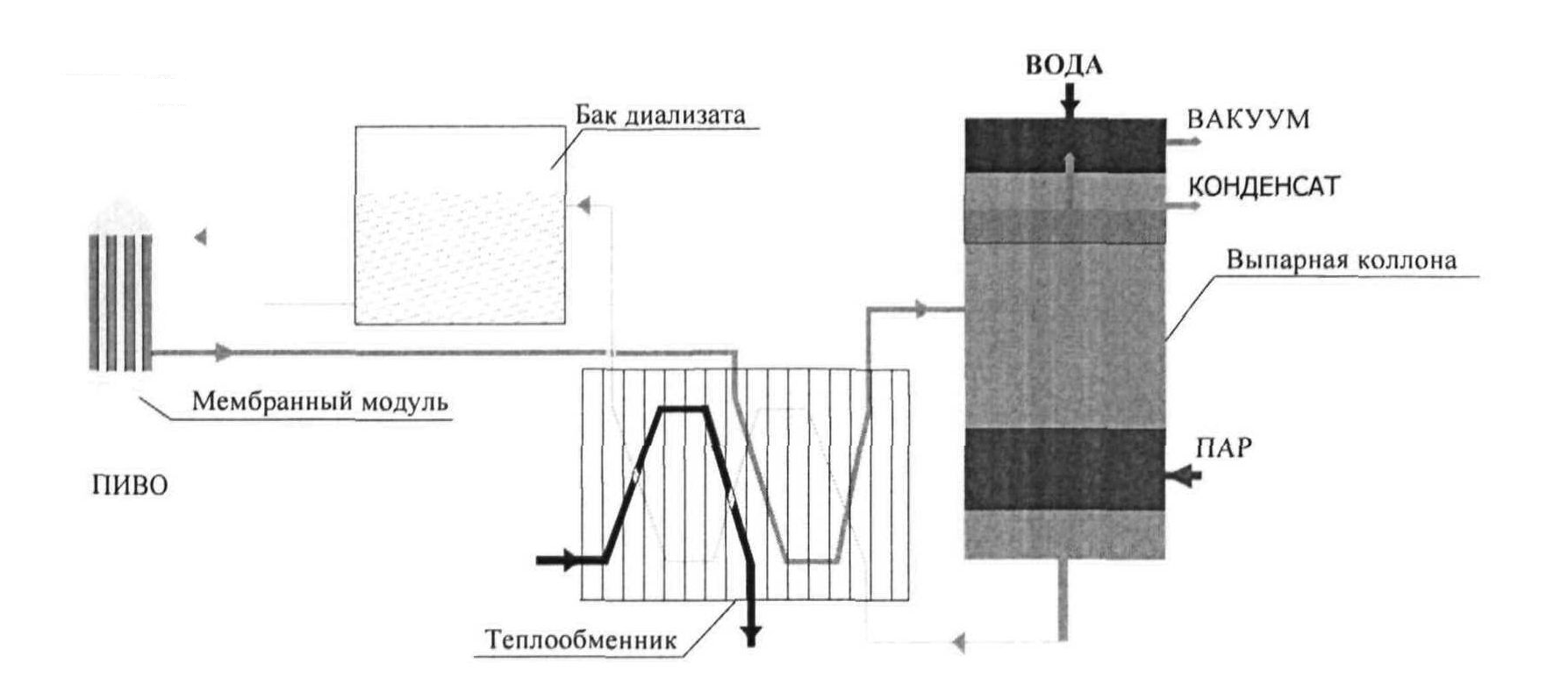

Диализат из модуля поступает в регенерационный теплообменник

Рисунок 1.3 Принцип перехода молекул спирта через мембрану.

предварительного нагрева, нагревается за счет теплоты диализата, возвращающегося из колонны (рис. 1.4). После этого теплообменника обогащенный спиртом диализат поступает в кожухотрубный теплообменник для нагрева до технологической температуры. Подогретый диализат попадает в колонну, где он распыляется на элементы насадки с помощью специального распылительного устройства. Распыляемый сверху диализат подвергается термической деалкоголизации посредством поднимающегося снизу пара из парогенератора.

Рисунок 1.4 Схема установки диализа

Деалкоголизированный диализат собирается в нижней части колонны, из которой насосом перекачивается в регенерационный теплообменник. После предварительного охлаждения, диализат поступает в охладитель, где охлаждается до технологической температуры, после чего поступает в накопительный бак диализата.

Высказывание, что сквозь мембраны диффундирует только спирт, конечно, очень условно. В действительности, пиво теряет при диализе большое количество легколетучих побочных продуктов брожения, СО2 и сухих веществ. Это связано с тем, что при обработке диализата вместе со спиртом отгоняется и значительная часть других летучих субстанций, в особенности эфиров и высших спиртов. Снижение содержания некоторых эфиров может достигать до 65%. Но во всех других способах удаления спирта никогда не происходит исчезновения одного лишь этанола, поскольку другие летучие вещества претерпевают похожие со спиртом процессы. Несмотря на это, диализ остается сегодня наиболее современным хотя и дорогостоящим методом снижения содержания спирта.

Чтобы избежать вымывания с несущей жидкостью помимо алкоголя и других компонентов пива, фирма APVразработала диализные установки, где в качестве несущей жидкости используется такое же пиво, из которого необходимо удалить алкоголь. Это пиво проходит технически упрощенную вакуумную дистилляцию, в процессе которой алкоголь удаляется, и затем оно закачивается назад на мембрану. Там оно, как было описано выше, выводит алкоголь из основного пива и вновь поступает на вакуумную дистилляцию. Таким образом, цикл завершается. В течение всего этого процесса диализат остается в цикле, как правило, процесс длится пять суток без необходимости проведения мойки установки. Небольшое избыточное давление со стороны пива препятствует переходу в него термических побочных продуктов, отвечающих за "вареный вкус".

Используются диализные мембраны немецкого производства. Эти мембраны (но в другой модульной конфигурации), используются также для очистки крови у людей с почечной недостаточностью. Этот щадящий способ, используемый в медицинских целях, успешно адаптирован к процессу удаления алкоголя из пива.

Биохимические методы

В определенной степени биохимические методы могут быть отнесены и к технологическим, однако суть их заключается в направленном регулировании метаболизма дрожжей. При этом учитывается уникальность дрожжей S.cerevisiae, которые обладают двумя путями энергетического метаболизма углеводов: аэробным - в результате реализации которого осуществляется синтез биомассы, и анаэробным - конечными продуктами в котором являются диоксид углерода и этиловый спирт. Одновременно с этим образуется большое количество побочных продуктов брожения и дыхания, от массовой доли которых зависит сенсорный профиль пива [94, 96]. Между тем именно вторичных метаболитов в безалкогольном пиве явно недостаточно, в результате чего к такому напитку потребитель предъявляет определенные, вполне обоснованные претензии.

Образование всех важных соединений для формирования вкуса и аромата пива связано с окислительно-восстановительными процессами в клетках и ростом дрожжей [90, 107]. В данный момент известно более 800 компонентов, участвующих в формировании сенсорного профиля пива, основными из них являются высшие спирты, органические кислоты, эфиры, вициальные дикетоны и сернистые соединения. Синтез этих соединений и концентрация их в пиве определяется составом сусла и штаммовыми особенностями дрожжей. Важное значение также имеют такие технологические параметры процесса, как температура и давление [99]. При этом первостепенное значение имеют такие параметры процесса, как концентрация растворенного в среде кислорода и массовая доля сбраживаемых сахаров в сусле [100].

|

Рисунок 1.9 Зависимость выхода биомассы от содержания сахара в солодовом сусле

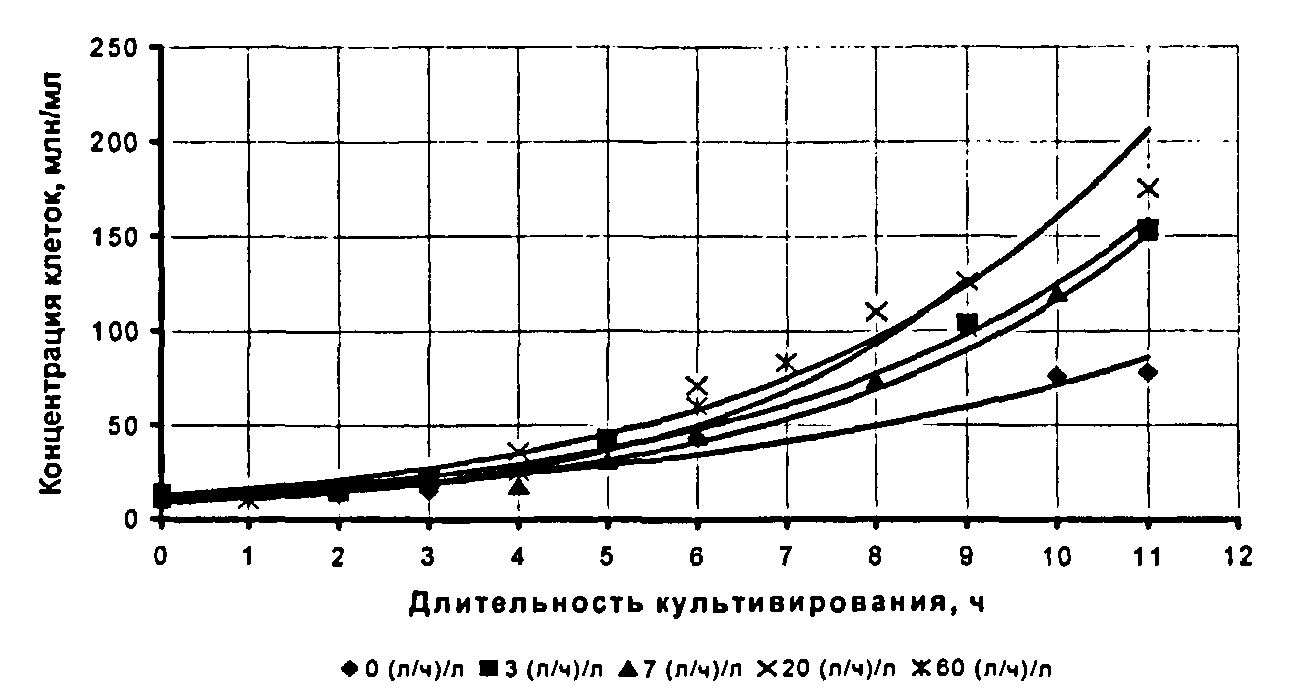

Так, снижение концентрации сбраживаемых углеводов в сусле способствует увеличению прироста биомассы (рис. 1.9), что естественно приводит к уменьшению содержания спирта в пиве. Кроме того, увеличение расхода воздуха также способствует повышению прироста клеток (рис. 1.10).

|

Рисунок 1.10 Кривые роста дрожжей при разном расходе воздуха

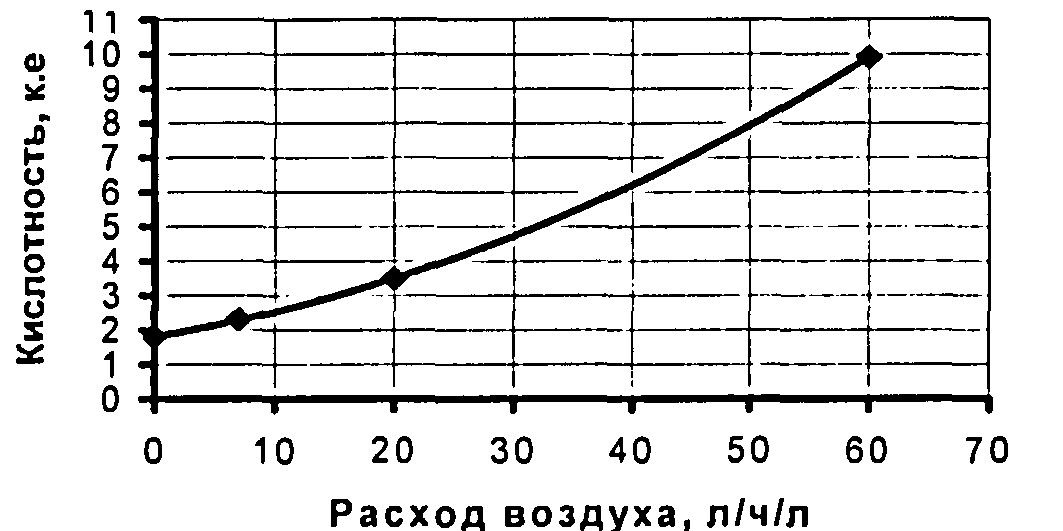

В то же время, его излишнее количество приводит к увеличению окислительно-восстановительного потенциала, чрезмерному накоплению биомассы дрожжей, повышенному образованию продуктов метаболизма дрожжей, в частности органических кислот, что приводит к значительному увеличению кислотности пива (рис. 1.11).

Рисунок 1.11 Влияние интенсивности аэрации на кислотность пива

Таким образом, для уменьшения биосинтеза этанола необходимо снижать уровень сбраживаемых сахаров и увеличивать интенсивность аэрации сусла. При этом следует иметь в виду, что изменение метаболизма углеводов дрожжей влечет за собой изменение сенсорного профиля пива. В пиве возрастет концентрация органических кислот, таких как молочная, янтарная, щавелевоуксусная, лимонная (три последних являются промежуточными продуктами цикла трикарбоновых кислот). Также возрастёт количество высших спиртов и альдегидов, причем в последнем случае это связано со снижением активности алкогольдегидрогеназы, чувствительной к кислороду [92]. Естественно, что при увеличении расхода воздуха на аэрацию сусла возрастёт синтез диацетила. Следовательно, основной задачей при использовании данного метода является достижение определенного компромисса между синтезом биомассы и интенсивностью спиртового брожения.

Помимо вышеуказанных параметров, метаболизм дрожжей, а, следовательно, и синтез сенсорно значимых компонентов можно регулировать с помощью температуры и давления, как в процессе главного брожения, так и при дображивании.

Данный способ является одним из доступных способов приготовления безалкогольного пива при малых капиталовложениях. Но лишь воздействием на метаболизм углеводов при брожении с помощью разных параметров невозможно достичь желаемого результата. Так как, главным образом не количественный, а именно качественный состав вторичных продуктов гарантирует достижение высоких органолептических свойств продукта.

В последнее время уделяется большое внимание производству

безалкогольного пива. В связи с этим проводятся исследования с целью получения пива не только с низким содержанием алкоголя, но и с хорошими органолептическими характеристиками.

В этом направлении были выполнены исследования. Авторы пытались добиться поставленных задач либо с помощью физических методов, либо регулированием состава сусла при затирании, либо иммобилизованными дрожжами, но для получения высококачественного безалкогольного пива необходимо предпринять комплексные меры по улучшению органолептических показателей.

На основе теоретических данных, для приготовления безалкогольного пива технологическими методами были сделаны следующие выводы:

-начальная экстрактивность сусла должна быть относительно низкой;

-засыпь должна включать в себе карамельный солод;

-при затирании надо регулировать состав сусла, с помощью гидромодуля затора, pH, длительности температурных пауз и способа затирания;

-кипячение сусла должно быть достаточно долгим, чтобы из него успели испариться характерные для сусла ароматические вещества, особое внимание необходимо обратить на летучие карбонильные соединения (альдегиды), которые являются носителями суслового вкуса;

-должен быть правильно выбран штамм дрожжей по критерию образования побочных продуктов;

очень большую роль играет величина pH такого пива. При степени сбраживаемости 10 - 15% pH пива будет порядка 4,8 - 5,0, что способствует проявлению суслового вкуса. Во избежание этого, надо предпринимать меры для корректировки pH.

Виды солода и их своиства

В данной работе использовались следующие материалы: солод ячменный светлый «pilsner», мюнхенский «munich», светлый карамельный «carapils», мюнхенский карамельный «caramunich», кислый «acidulated»

хмель: HallertauHallertauer Tradition, ННТ; HallertauSpalter Select, HSE; Saaz

пивные дрожжи W34/70, A12, 129, 145.

Светлый ячменный солод является основным сырьем для приготовления

рактически всех сортов пива. Качество светлого солода оценивают по

рганолептическим, физико-химическим, химическим и физиологическим

оказателям. Для проведения работы использовали светлый солод фирмы

Уеуегтапп (табл. 2.1).

| Таблица 2.1 Основные показатели, характеризующие качество светлого солода

|

Солод ячменный мюнхенский Мюнхенский солод отличается от светлого более низкой ферментативной активностью, интенсивностью цвета, ярко выраженным солодовым ароматом. Он используется для производства полутемных и темных сортов пива, а также для придания полноты вкуса и повышения цветности низкоплотных сортов пива. В некоторых сортах пива содержание мюнхенского солода может достичь до 85% [50]. Показатели, характеризующие качества пива приведены в таблице

| Таблица 2.2 Основные показатели, характеризующие качество солода «Munich, Weyermann»

|

Светлый карамельный солод «Carapils» По интенсивности окраски карамельные солода делятся на очень светлые, светлые и темные, цвет и аромат которых связан как с меланоидинами, так и с карамелями, содержащиеся в них [50].

Солода «carapils» используется с целью повышения пеностойкости и полноты вкуса. Светлый карамельный солод характеризуется менее выраженным карамельным ароматом и низкой цветностью.

| Таблица 2.3 Основные показатели, характеризующие качество солода «Carapils, Weyermann»

|

Темный карамельный солод «caramunich» Темный карамельный «caramunich», солод производятся с различной цветностью 80 - 150 ЕВС. Он существенно влияет на усиление полноты вкуса,солодового аромата и на получение более насыщенной цветности пива. Этот солод используют для приготовления темного пива в количестве 5 - 10%, и до

2,5 - для легкого пива [42]. Показатели, характеризующие качество солода

«caramunich» приведены в таблице 2.4.

| Основные показатели, характеризующие качество солода «Caramunich» и«Weyermann»

| ||

| Показатели | Единица измерения | Значения |

| Массовая доля влаги | % | 5,5 |

| Выход экстракта, | % от СВ | 73 |

| Цветность сусла | ЕВС | 120 |

| Содержания белка | % от СВ | 12,3 |

| pH | Н+ | 5,5 |

Кислый солод характеризуется повышенным содержанием молочной

кислоты до 3 — 4%, он используется для корректировки pH затора, чаще всего для приготовления слабоалкогольного и безалкогольного пива [17, 50]. Показатели, характеризующие качество кислого солода приведены в табл. 2.5.

Таблица 2.5

| Основные показатели, характеризующие качество кислого солода «Weyermann»

| ||

| Показатели | Единица измерения | Значения |

| Массовая доля влаги | % | 5,6 |

| Цветность сусла | ЕВС | 4,5 |

| Содержания белка | % от СВ | 11,5 |

| pH | Н+ | 3,4 |

Методы исследования

Массовой долей влаги называют количество воды, удаляемой из солода при высушивании, выраженное в процентах к его массе. Основное значение влажности заключается в том, что с ее изменением меняется содержание сухих веществ, следовательно, и выход экстракта из единицы массы солода.

Влажность определяли высушиванием навески размолотого солода при 130 °С в течение часа. Влажность рассчитывали по формуле (2.1):

где а - масса бюкса с навеской до высушивания, г; Ь- - масса бюкса с

навеской после высушивания, г; с - масса пустого бюкса.

Определение экстрактивности солода. Сущность метода заключается в переводе в раствор экстрактивных веществ солода под действием его собственных ферментов при условиях, близких к оптимальным, с последующим отделением раствора и определением его концентрации пикнометрическим методом. Далее рассчитывается экстрактивность солода на воздушно-сухое вещество Еі (2.2) и с учетом влажности на сухое вещество Е2 (2.3), %:

определение содержания аминного азота. Азотистые вещества в дрожжевой клетке постоянно обновляются.

Одновременно с расщеплением происходит синтез белков. В качестве азотистых продуктов питания для дрожжевой клетки служат соли аммония, аминный азот, аминокислоты и низшие пептиды. Для роста, обновления и восстановления живых систем особое значение имеют аминный азот и аминокислоты. При брожении дрожжи ассимилируют около 35...40 % азотистых веществ.

Анализ основан на способности большинства аминокислот и пептидов образовывать растворимые комплексные соединения с медью. Избыток меди отфильтровывают, а ее количество, эквивалентное содержанию аминного азота, переводят в соль уксусной кислоты и определяют йодометрическим титрованием [24].

Количество аминного азота в 100 см3 сусла вычисляют по формуле (2.4):

XNaM=0,28-a-100/2, (2.4) где а - количество раствора тиосульфата натрия, пошедшего на титрование, см3. Определение массовой доли спирта и действительного экстракта Данные показатели находят дистилляционным методом (ГОСТ 12787-81).

Дистилляционный метод основан на отгонке спирта из навески пива и определения относительных плотностей дистиллята и остатка пива после разбавления их до начальной массы. Определение видимого экстракта и действительной степени сбраживания

Видимый (кажущийся) экстракт определяли в сбраживаемом сусле и пиве при наличии в нём спирта и диоксида углерода сахарометром. А действительный - определяли в нём после удаления спирта и диоксида углерода пикнометрическим способом. Величина видимого экстракта сбраживаемого сусла и в пиве всегда меньше действительного, так как сахарометр погружается в спиртосодержащей жидкости глубже и соответственно показывает величину меньше, чем действительная. В соответствии с этим разница экстрактов сусла и пива получается большей и поэтому видимая степень сбраживания получается больше действительной. Приблизительно это Уд~ 0,81 Увид(где 0,81 - опытная величина). Видимую и действительную степень сбраживания вычисляли по уравнениям (2.5) - (2.6):

Ха =(ші — т2вид) 100 / Ш|, (2.5)

Где Хв- видимая степень сбраживания,%; mi- массовая доля сухих веществ в начальном сусле,%; т2вид ~ массовая доля видимого экстракта в пиве,%;

Хд =(mi- т2д) 100 / mi, (2.6) где Хд - действительная степень сбраживания, %; mi- массовая доля сухих веществ в исходном сусле, %;т2Д - массовая доля действительного экстракта в пиве, %. Определения величины pH Измерения величины pH проводили в сусле, в зеленом и готовом пиве после освобождения С02 электрометрическим методом с помощью рН-метра, при температуре 20 °С.

Определение титруемой кислотности Титруемая кислотность определили в сусле и в готовом пиве титрометрическим методом. Методы основаны на титровании всех,

находящихся в пиве кислот и кислых солей. Кислотность устанавливили согласно методу с фенолфталеином по ГОСТу 12788 - 87. В 50 мл предварительно отфильтрованного пива в конической колбе вместимостью 150-200 мл. Для дополнительного освобождения С02 пиво нагревали в течение 30мин при 40 С° и периодически взбалтывали. Затем его охлаждали и титровали 0,1 н. раствором гидроксида натрия. Определение продолжительности осахаривания Продолжительность превращения крахмала в редуцирующие сахара инеокрашиваемый йодом ахро- и мальтодекстрины под действием ферментов

солода характеризуется временем (мин), необходимым для полного осахаривания затора при 72°С. Этот показатель находят во время определения массовой доли экстракта солода в тонком помоле. Когда в ходе анализа температура затора достигнет 72°С, через каждые 5 мин отбирали стеклянной палочкой каплю затора и на фарфоровой пластинке смешивали её с каплей раствора йода (смесь 20 см3 0,1 Н раствора йода с 80 см 3 воды), слегка наклоняя пластинку. Для сравнения на ту же пластинку помещали каплю дистиллированной воды, смешанной с каплей йода. В первых пробах раствор йода окрашивается в синий цвет, что свидетельствует о наличии крахмала. Окончанием осахаривания считают момент, когда цвет раствора йода останется неизменным. Определение цветности Определение цветности проводили визуально путем сравнения цвета пробы с эталонными цветными дисками. Цвет пробы и цветных дисков сравнивали в компараторе методом проба до получения одинаковой цветности. Определение содержания изогумулона в сусле и пиве Содержание изогумулона в сусле (пиве) определяли на спектрофотометре при длине волны 275 нм. Все образцы пива перед измерением дегазировали без

потери пены и термостатировали при 20 °С. Пенообразование и пеностойкость Пиво наливали в стаканчик высотой 105 - 110 мм и с наружным диаметром 70 - 75 мм. Пенообразование характеризуется высотой пены в миллиметрах, а пеностойкость - стойкость пены в минутах. Определение фруктозы, мальтозы, мальтотриозы и этанола в сусле, пиве методом высокоэффективной жидкостной хроматографии Измерение концентраций глюкозы, фруктозы, мальтозы, сахарозы и этанола выполнили методом высокоэффективной жидкостной хроматографии с рефрактометрическим детектором путём прямого ввода в хроматографическую колонку разбавленной и отфильтрованной пробы, где происходит ее разделение с последующим детектированием на рефрактометрическом детекторе. Вещества идентифицируются по относительным временам удерживаниям. Количественное определение - по величине площади соответствующих пиков с учетом предварительно проведенной калибровки. Определение отношения сахаров к несахарам Одной из характеристик экстракта пивного сусла является отношение сбраживаемых углеводов (основную часть которого составляет мальтоза) к несбраживаемым экстрактивным веществам сусла. В зависимости от сорта пива это отношение различно. Нормальным считают следующее отношение сахара к несахару (СХ/НСХ): в сусле для светлых сортов пива (1:0,22)...(1:0,31), для темных сортов - (1:0,43)...(1:0,54).

СХ/НСХ = 1 / (НСХ/СХ), (2.7)

где НСХ, СХ - содержание соответственно несахара и сахара в сусле,%.

Несахар составляет разность между содержанием в сусле экстрактивных

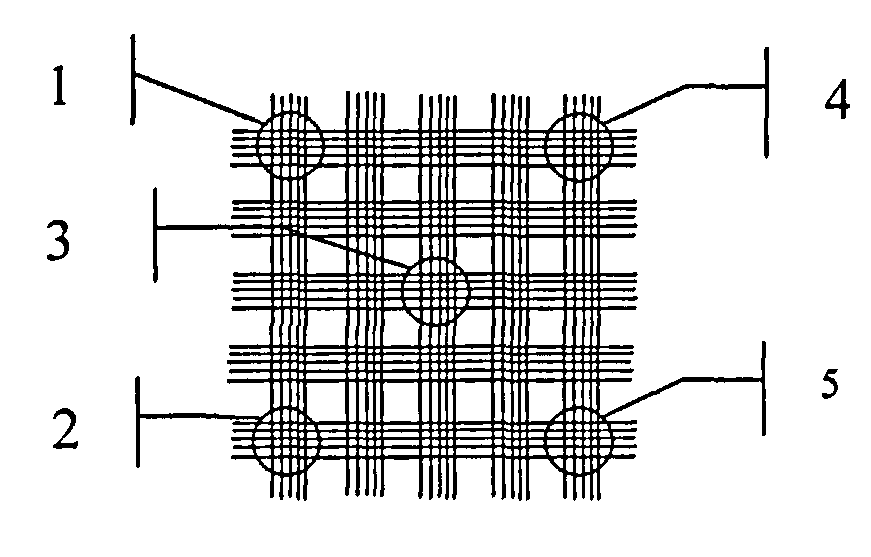

веществ и сахара [39]. Определение концентрации дрожжевых клеток Определение концентрации клеток дрожжей производится путем подсчета клеток в камере Горяева (рис. 2.1.) под микроскопом.

Рисунок 2.1 Камера Горяева

1,2,3,4,5- поля подсчета клеток.

Ход определения: готовят дрожжевую суспензию, при необходимости разбавляют водой, добавляют 1 каплю 10% NaOHи микроскопируют. Подсчитывают количество клеток в пяти полях зрения (рис 3).

Концентрация клеток (X, млн./мл) рассчитывают по формуле (2.8):

где: In- сумма количества клеток в пяти полях зрения, млн. клеток/мл; К - коэффициент разбавления.

Определение вицинальных дикетонов и ДМС проводится по методике ЕВС. Для определения этих веществ используется газохроматографическая система. Диацетил, 2,3- пентандион и диметилсульфид разделяются в хроматографической колонке и на выходе из нее детектируются. Первые два соединения детектируются электроннозахватным детектором, третье - пламенно-фотометрическим. Количественное содержание анализируемых компонентов определяется по величине площади соответствующих им хроматографических пиков с учетом предварительно проведенной градуировки методом внешнего стандарта. Методика определения высших спиртов, эфиров и альдегидов Для определения этих продуктов используются дистилляты, полученные однократной перегонкой. Анализ осуществляют на лабораторном хроматографе с ионизационно-пламенном детектором. Стационарная фаза -полиэтиленгликоль 1000-10% на хроматонеN-AW-ДМС. Режим работы -

изотермический, температура термостата колонки 75°С., температура термостата испарителя 150° С. Колонка 300 х 0,4 см. выполнена из нержавеющей стали. Расход газа носителя - гелия 1,8 л/мин, водорода 2,1воздуха 18 л/мин. Объем пробы 1-2 мкл. Чувствительность режима соответствует расчетной шкале по току 5 х 10‘ПА.

Идентификация веществ проводится по времени удерживания летучих продуктов на носителе, а количественное определение – методом калибровочных кривых по площади пика для спиртов и по высоте - для эфирови альдегидов.

Технологических приемов

В третьей серии экспериментов (рис. 3.16), при варке сусла и брожении пива были внесены следующие изменения:

- в связи с повышенной цветностью пива был изменен состав засыпи (табл 3.7)

- для повышения кислотности увеличивали долю кислого солода на 0,8% от общей массы засыпи;

- для насыщения пива хмелевым ароматом, характерным для классического сорта пива, все три дозы хмеля поменяли на ароматный хмель с содержанием а-кислоты 3,5%;

- изменили способ затирания с целью повышения полноты вкуса;

- в процессе брожения периодически барботировали пиво пузырьками СОг-газа, для удаления из молодого пива сернистых соединений;

- готовое пиво карбонизировали диоксидом углерода, образующимся при брожении классического пива, для насыщения безалкогольного пива диоксидом углерода и повышения в нем содержания побочных продуктов брожения.

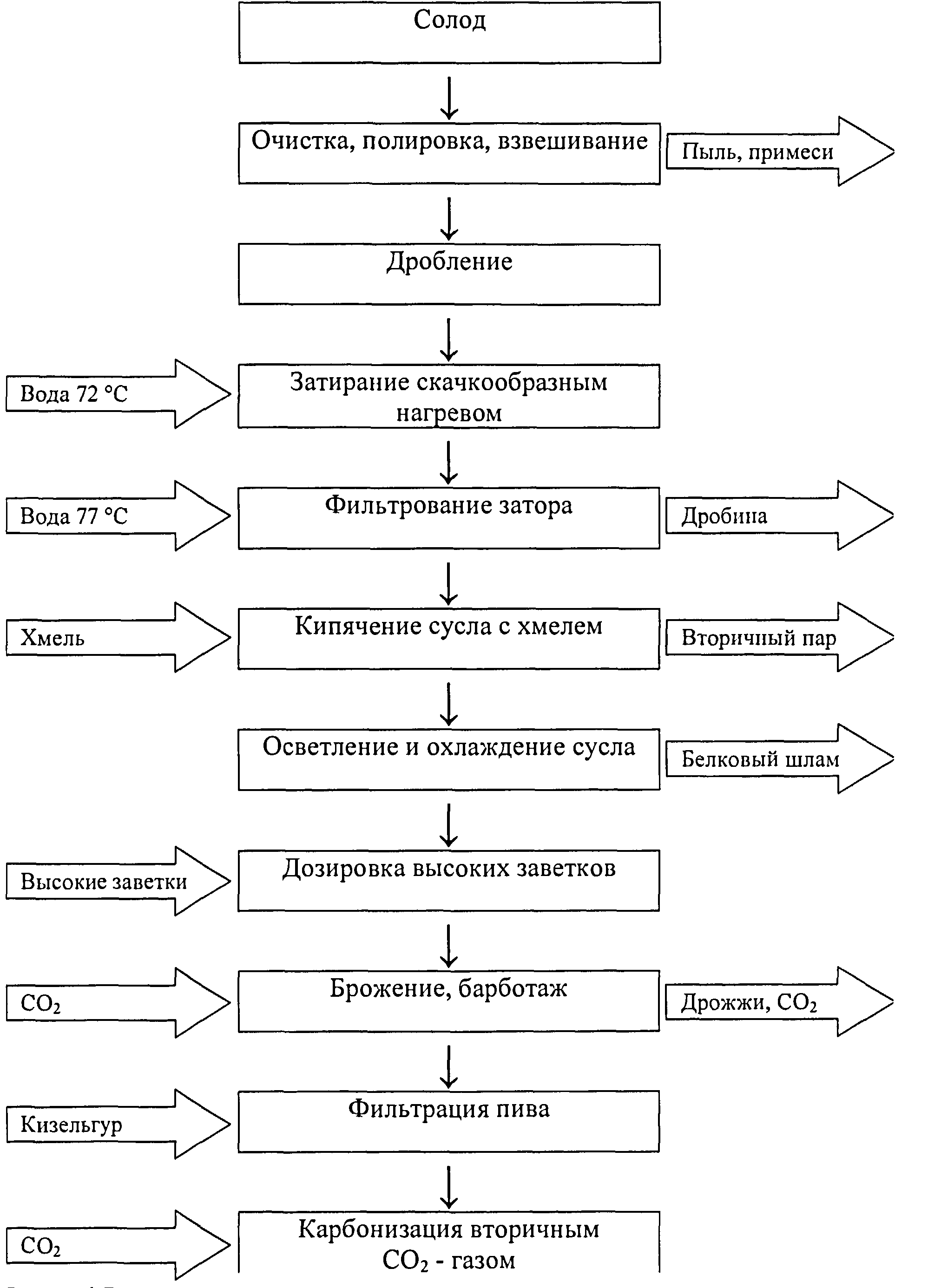

Схема эксперимента приведена на рис.3.16.

Рисунок 3.16 Схема третьей серии экспериментов

Приготовления пивного сусла. Солод подвергали дроблению на двухвальцовой дробилке с получением следующего среднего состава помола: шелуха 16...18%,крупная крупка 20...22%, мелкая крупка - 30...35%, мука - 20...30%. В таблице 3.7 приведен состав засыпи.

| Таблица 3.7 Состав засыпи

| ||||||||||||||||||||||||||||||||

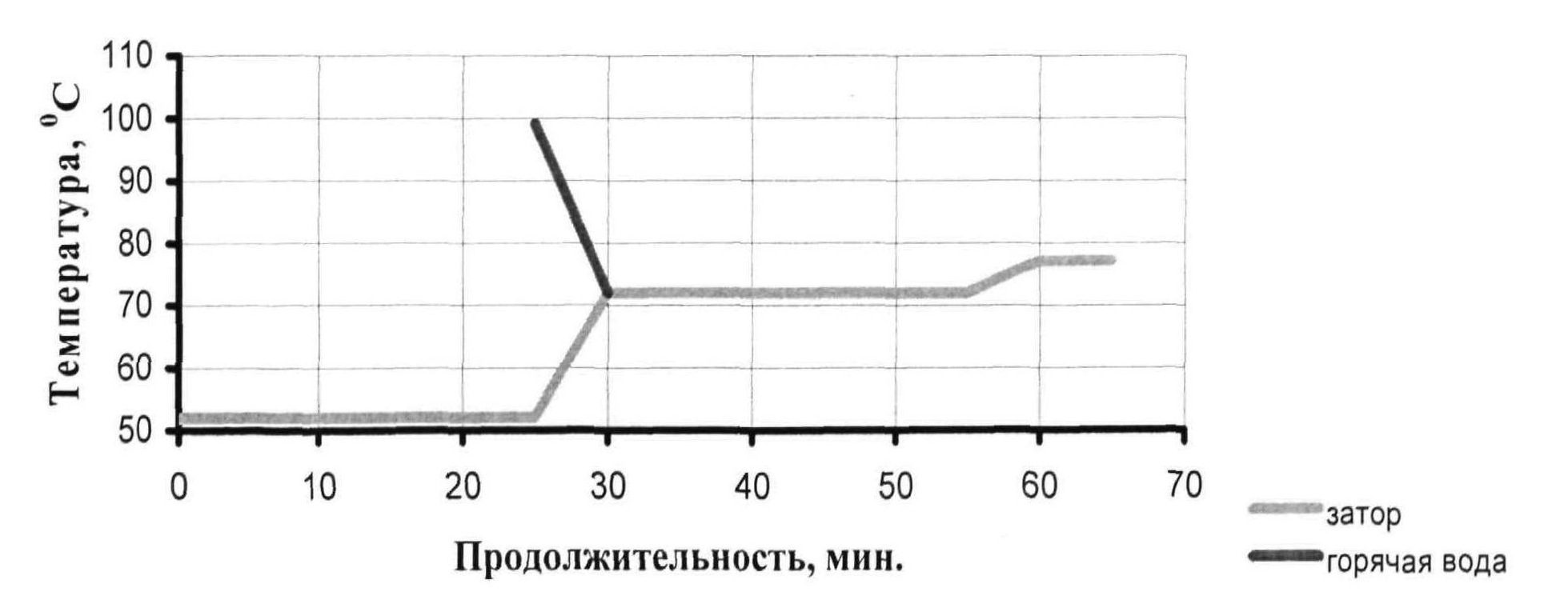

| Затирание проводилось методом скачкообразного нагрева, при этом начальная температура составила 52° С (тем самым создали оптимальные условия для работы протеолитических ферментов). После 25 мин паузы в заторную массу при интенсивном перемешивании добавляли нагретую до 98° С технологическую воду (пис. 3.17).

|

Рисунок 3.16 Температурный режим затирания

При 52° С гидромодуль составлял 1:2,5, так как при более концентрированном заторе протеолитические ферменты более активны (рис. 3.3). При 72° С гидромодуль составлял 1:6, что обусловлено добавлением

горячей воды. В результате этого температура затора поднялась до 72° С. Как и в предыдущих экспериментах, в этом также была исключена мальтозная пауза. При 72° С затор выдержали 25 мин, далее температуру поднимали до 77° С со скоростью 1° С/Імин. и перекачивали в фильтрационный чан. Длительность фильтрации затора составила 1,5 час.

Характеристика углеводного и азотистого состав полученного сусла приведена в таблице 3.8, из которого видно, что введение паузы при 52° С увеличивает не только содержание общего азота, но и содержание сбраживаемых углеродов.

Таблица 3.8 Углеводный и азотистый состав сусла

| Соединения | Ед. измерения | Значения |

| Фруктоза | кг/м3 | 1,3 |

| Глюкоза | кг/м3 | 4,9 |

| Ди сахар иды | кг/м | 21,2 |

| Трисахариды | кг/м3 | 5,0 |

| Несбраживаемые углеводы | кг/м3 | 20,6 |

| Е сбраживаемых углеводов | кг/м3 | 32,4 |

| Отношение сахара к несахарам | - | 1,6 |

| Аминный азот | мг/100г СВ | 194 |

| Общий азот | мг/100г СВ | 857 |

В связи с менее выраженным хмелевым ароматом, горький и горькоароматный хмель полностью заменили ароматным. Первую порцию хмеля Saaz(33,3%) вносили после 10 мин. от начала кипячения, вторую порцию хмеля - (33,3%) через 40 мин, и третью (33,3%) - за 10 мин. до конца кипячения. Расход хмеля по а-кислоте составил 0,43 г а-кислоты на 1 дал горячего сусла. Кипячение длилось 120 мин.

После окончания кипячения горячее сусло с концентрацией 5,8 ± 0,1% перекачивали в гидроциклон, далее охлаждали в двухсекционном пластинчатом теплообменнике до 7 °С, и затем, без аэрации передавали в бродильное отделение,

Брожение пивного сусла В сусло внесли высокие завитки из расчета того, что объемная доля спирта, внесенная с завитками, в начале брожения не превышала 0,1% об, а концентрация дрожжевых клеток 1,5-2 млн/мл. Параметры, характеризующие завитки, приведены в табл. 3.9.

| Таблица 3.9 Показатели, характеризующие высокие завитки

|

Объем завитков составил 3% от общего объема бродящего сусла. С завитками, кроме дрожжевых клеток и этилового спирта, в сусло вносили определенное количество высших спиртов и эфиров, недостаток которых характерен для всех сортов безалкогольного пива, включая безалкогольное пиво, полученное путем диализа [42], сравнительная характеристика которого с классическим пивом приведена в таблице 3.10. Кроме того, использование завитков вместо дрожжей способствует наименьшему образованию ацетальдегида, который выделяется дрожжами в пиво в первые трое суток брожения и вызывает привкус «зеленых яблок».

Таблица 3.10

| Вкусо-ароматические вещества, содержащиеся в пиве

| ||||||||||||

| 1 | 2 | 3 | 4 |

| Этил ацетат | кг/м3 | 0,5 | 8,6 |

| Изоамил ацетат | кг/м | 0,15 | 1,15 |

| Изобутил ацетат | кг/м3 | 0,005 | 0,05 |

| Этил бутарат | кг/м | 0,01 | 0,05 |

| Этилкапроат | кг/м3 | - | 0,15 |

| Высшие спирты | |||

| 2-метилбутанол | кг/м3 | 2,1 | 15,1 |

| 3-мети л бутан ол | кг/м3 | 11,5 | 84,6 |

| 2-фенилэтанол | кг/м3 | 15,0 | 26,7 |

| Изобутанол | кг/м | 1,8 | 18,9 |

| Пропанол | кг/м3 | 4,7 | 16 |

| Альдегиды | |||

| Ацетальдегид | кг/м | 0,8 | 4,8 |

| Транс-2-ноненаль | кг/м | - | 0,01 |

| Кетоны | |||

| Диацетил | кг/м3х10'3 | 17 | 30 |

| 2,3-пентандион | кг/м3х10'3 | 10 | 20 |

| Ацетоин | кг/м3 | - | 0,2 |

| Сернистые соединения | |||

| ДМС | кг/м3х10'3 | 10 | 50 |

| Сероводород | кг/м3х10'3 | - | 6 |

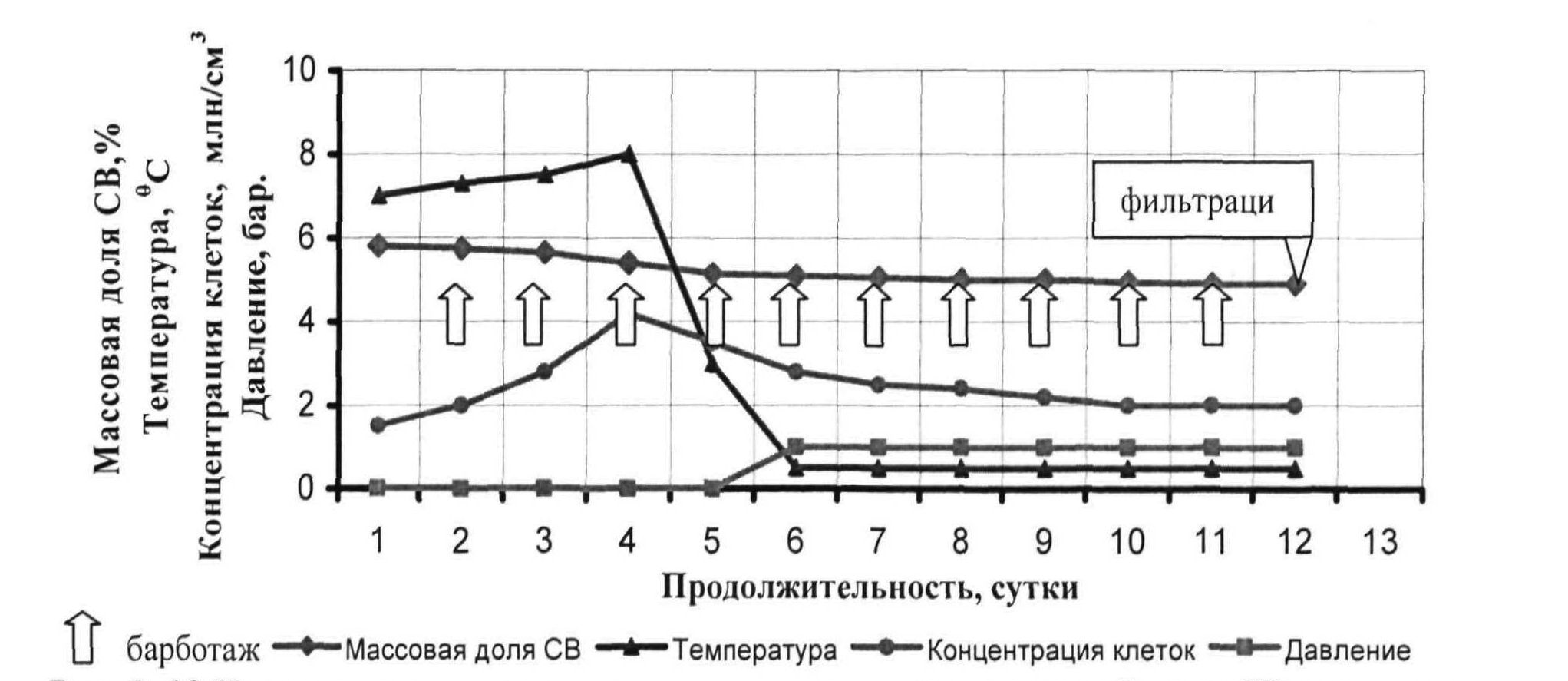

Процесс брожения, по сравнению с предыдущими экспериментами, был менее активен, что видно из рис. 3.18. Это главным образом связано с низкой концентрацией дрожжевых клеток и кислорода в начале процесса брожения. Менее активное брожение продлевает продолжительность процесса, что дает возможность достаточному созреванию пива.

Рисунок 3.18 Изменение температурного режима, давление, массовой доли СВ в сусле и концентрация дрожжевых клеток в процессе брожения

После 72 час. брожения массовая доля СВ уменьшалась на 0,4%, одновременно температура бродящего сусла поднялась до 10° С. После достижения остаточного экстракта 5,4% танк зашпунтовали, и начинали понижать температуру до 3° С со скоростью 0,3 °С/час, и далее до 0,5° С, со скоростью 0,1° С/час. Барботирование безалкогольного пива В ходе брожения и созревания пиво каждый день барботировали С02-газом в течение 30 мин (рис. 3.19). Расход С02 составил 8 м3/час. При этом имеет место абсорбция С02-газа и десорбция летучих компонентов из

жидкости. Образующиеся пузырьки С02 при условиях нормального брожения в танке проходят через объем пива и вымывают из него альдегиды, кетоны, сернистые соединения и другие летучие компоненты бродящего пива, избыток которых придает продукту нехарактерный вкус и аромат.

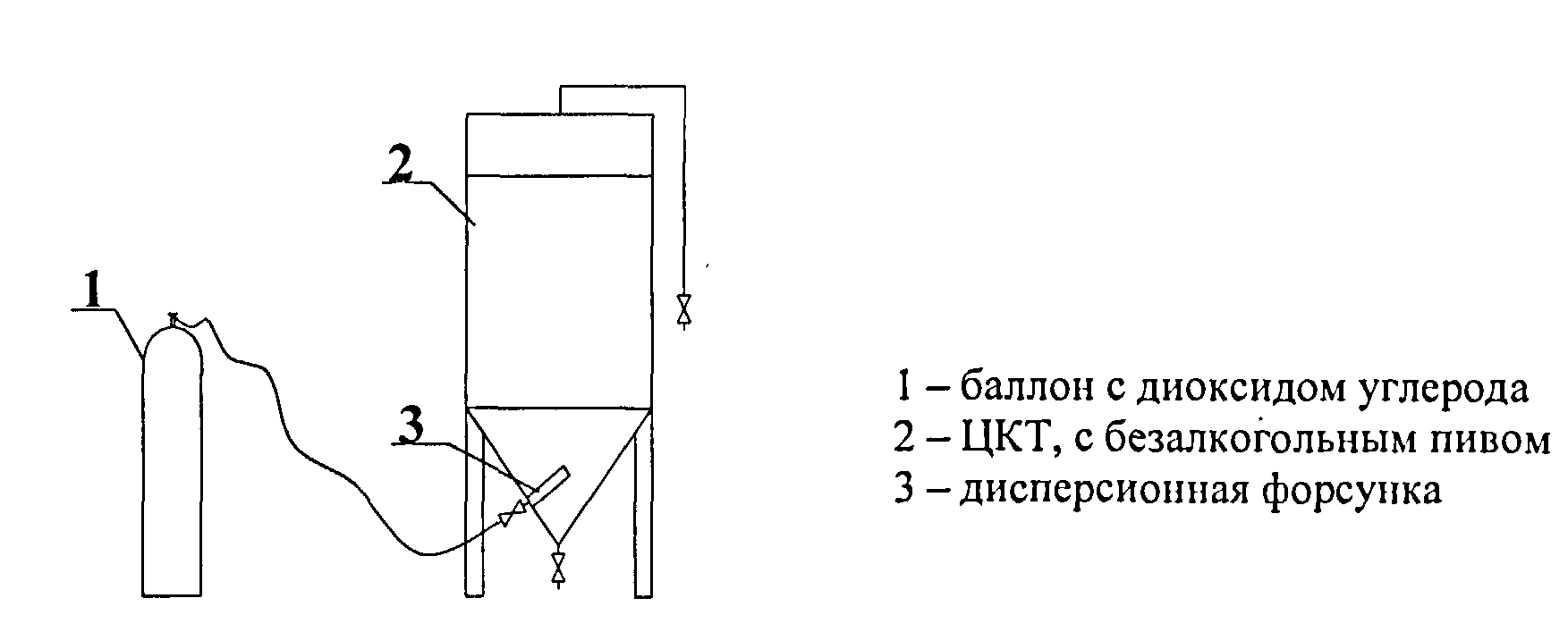

Рисунок 3.19 Схема установки барботажа

При приготовлении безалкогольного пива в процессе брожения расходуется ограниченное количество углеводов, и образующиеся пузырьки СО2 недостаточны для промывания пива от нежелательных компонентов и его достаточного насыщения диоксидом углерода.

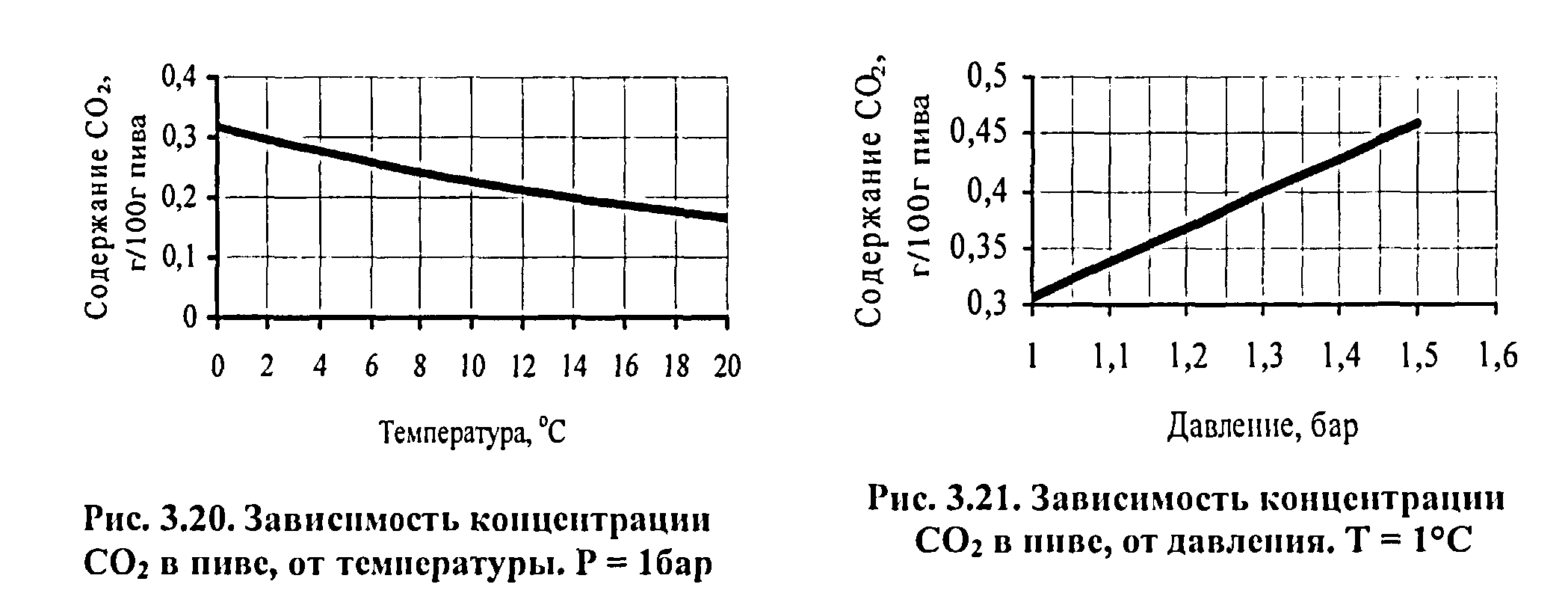

Под барботажем понимают процесс прохождения газа в жидкости независимо от технологических целей этой операции. Барботаж применяется в различных аппаратах, где требуется привести в контакт газ с жидкостью [15, 66]. Как при брожении, так и при барбатаже происходит контакт между пузырьками диоксида углерода и пива, в результате чего протекает процесс абсорбции С02 и десорбции летучих веществ в виде паров. Как процесс абсорбции, так и десорбция являются массообменными процессами, скорость которых определяется разностью концентраций между двумя фазами, площадью контакта фаз, природой компонентов, температурой и давлением [12]. По данным графиков, изображенных на рис. 3.20 и 3.21, где показаны зависимости насыщения пива диоксидом углерода от температуры и давления, можно сказать, что первые четыре дня брожения насыщение пива С02-газом минимально, так как процесс протекал при температуре 7 - 10 °С и под атмосферным давлением. Высокая температура и низкое давление препятствуют

абсорбции и способствуют десорбции, с чем и связана относительно высокая степень десорбции летучих компонентов в начале брожения. Далее, после шпунтования и захолаживания, преобладает абсорбция, так как избыточное давление составляет 1 бар, а температура 1° С. Но, несмотря на неблагоприятные условия для одного из процессов, и абсорбция, и десорбция будут наблюдаться как при брожении, так и при созревании, пока концентрация С02 не достигнет своей максимально возможной концентрации в пиве - для абсорбции, и пока разность концентраций летучих компонентов не достигнет равновесия между двумя фазами - для десорбции.

На 12-й день, при достижении видимого экстракта 4,8 %, пиво

|

фильтровали на кизельгуровом фильтре. После фильтрации содержание |

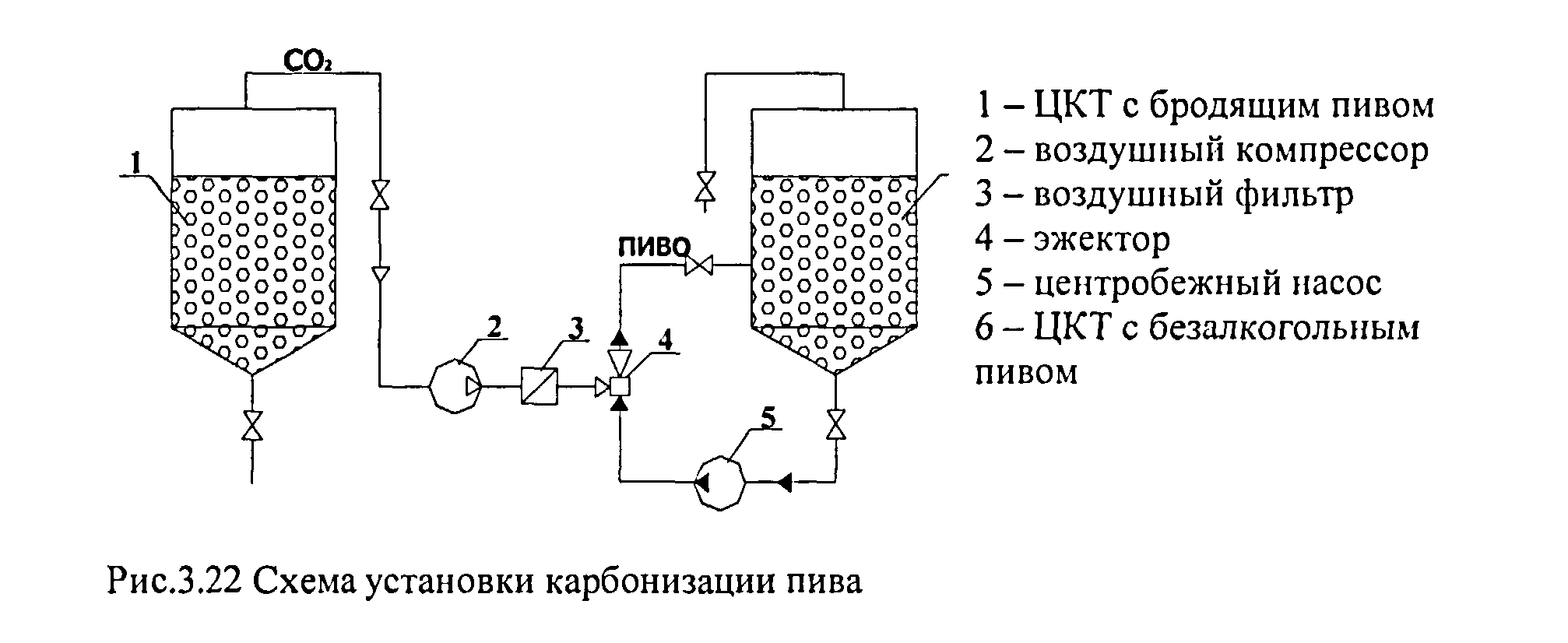

С02 в пиве составило 0,35 г в ЮОг пива. Такое низкое содержание диоксда углерода связано с низкой степенью сбраживания (16,7%). В связи с этим пиво необходимо карбонизировать. Карбонизация безалкогольного пива Безалкогольное пиво карбонизировали С02-газом, образовавшимся при брожении классического пива, богатым вторичными продуктами брожения, такими как эфиры, высшие спирты. При взаимодействии газа с пивом возникла система, состоящая из двух фаз из нескольких компонентов - распределяемых веществ и двух веществ носителей. Количество распределяемых веществ настолько мало, что можно их рассматривать как одно вещество. Распределяемые вещества состоят, в основном, из паров высших спиртов, эфиров и других летучих компонентов, которые имеют очень низкий порог ощущения и формируют сенсорный профиль пива. Процесс карбонизация безалкогольного пива показан на рис. 3.22.

|

|

С помощью компрессора 2 сжимается С02-газ, образующимся при брожении классического пива в танке 1, и через фильтр 3 подается в эжектор 4. В эжекторе 4 газ равномерно маленькими пузырьками распределяется в потоке безалкогольного пива, который создает центробежный насос 5, обеспечивая циркуляцию пива в танке 6. В результате безалкогольное пиво насыщается С02-газом, содержащим вторичные продукты метаболизма дрожжей. Процесс карбонизации прекратили, когда количество С02 в пиве достигло 0,53 % масс.

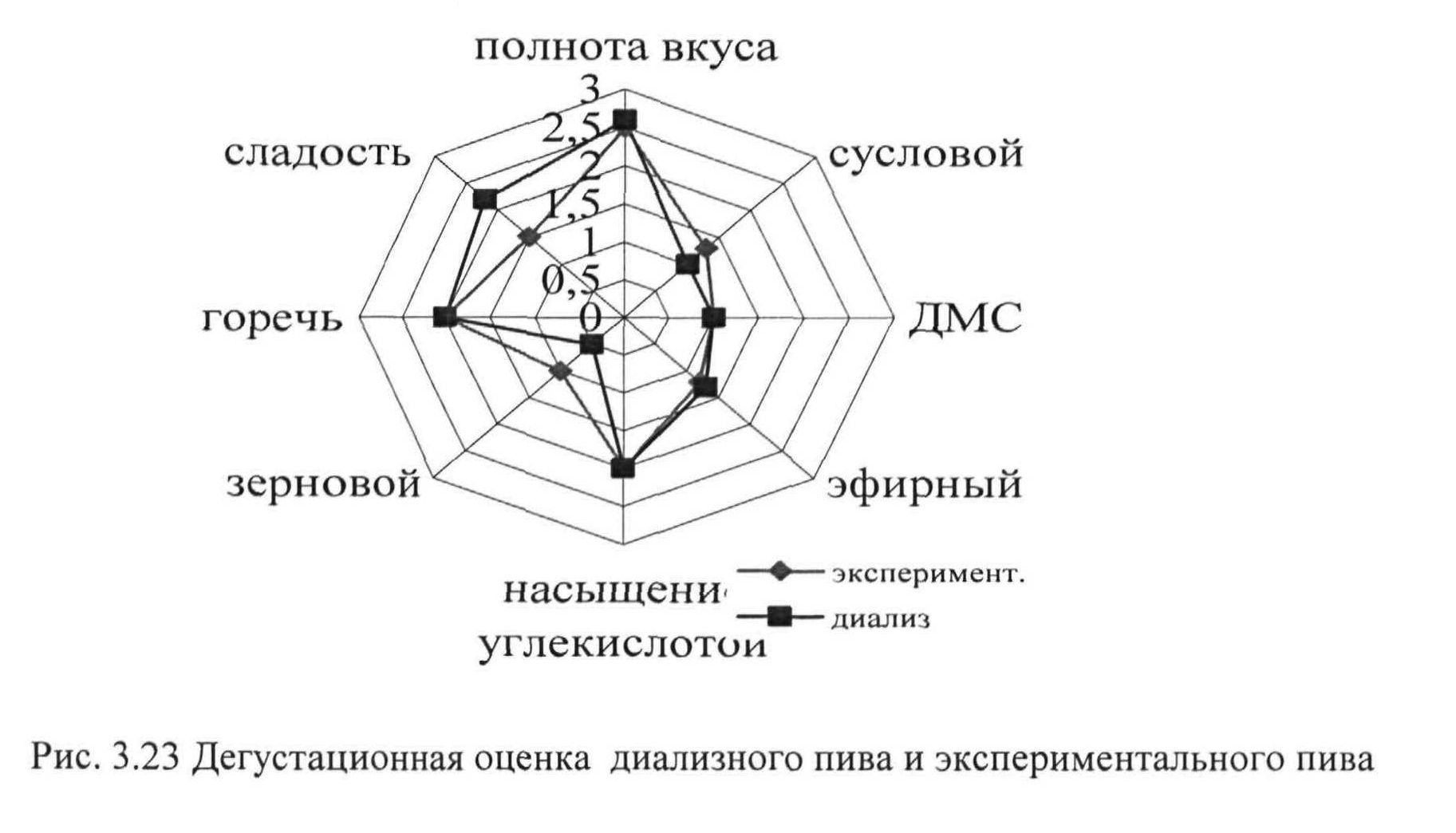

Результаты и дегустационная оценка Результаты анализов и дегустационная оценка экспериментального

образца безалкогольного пива, а также безалкогольного пива полученного

методом диальза приведены в таблице 3.11, и на рис. 3.23.

| Таблица 3.11 _______ Сравнительная характеристика разных сортов пива______

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Пиво, приготовленное в рамках третьей серии экспериментов, по своим физико-химическим параметрам мало отличается от пива, приготовленного путем диализа, но оба сорта безалкогольного пива заметно отличаются от классических сортов и по органолептическим свойствам, и по составу. В связи с этим далее будет рассматриваться сравнение между экспериментальным безалкогольным пивом и пивом, полученное путем диализа, в качестве контрольного.

Начальная экстрактивность сусла у экспериментального образца в два раза ниже, чем у контрольного, что делает себестоимость продукта более низкой. Действительный экстракт у экспериментального образца 4,8 %, который близок к классическому пиву, а у контрольного образца - 3,6 % до добавления мальтозной патоки и 7,5 % после, что приводит к избыточной сладости. Содержание спирта и значение pH в обоих образцах в пределах нормы, что играет большую роль в восприятии вкуса. Заметное отличие наблюдается в углеводном составе образцов. В классическом пиве отношение сбраживаемых углеводов к несбраживаемым составляет

около 0,3; в экспериментальном - 0,89; в контрольном - 0,76. В обоих сортах безалкогольного пива этот показатель повышен. По вторичным продуктам брожения есть явные отличия между контрольным и экспериментальным образцами, пониженное содержание которых в контрольном образце связано с тем, что при диализе вместе со спиртом удаляются также многие компоненты, имеющие схожую природу и свойства со спиртом. Согласно профилограммам, построенным по результатам работы дегустационной комиссии, можно сказать, что в обоих образцах заметно понижено содержание эфиров.

Таким образом, можно сказать, что явных отличий по органолептическим свойствам между безалкогольным пивом, приготовленным методом диализа и безалкогольным пивом, приготовленным разработанным методом не наблюдалось.

Существенными недостатками мембранных методов являются большие капиталовложения, эксплуатационные затраты. Пиво после диализа имеет пустой вкус, который частично компенсируют мальтозной патокой. Положительным моментом процесса является то, что можно получить безалкогольное пиво из любого другого сорта, простота технологического процесса, не требующего изменения режимов затирания и брожения.

При приготовлении безалкогольного пива методом ограниченного главного брожения требуются специальные режимы затирания, направленные на уменьшение сбраживаемых углеводов в сусле. Процесс брожения контролируется трудно, т. к. все время есть вероятность того, что пиво может забродить, т. е. концентрация спирта увеличится выше допустимой. Кроме того, так как сбраживается очень мало сахаров, соответственно образуется и мало побочных продуктов брожения, которые во многом и формируют сенсорный профиль пива. Положительной стороной способа является то, что не требует больших

затрат на специальное оборудование, себестоимость такого пива значительно ниже, чем безалкогольного пива, полученного путем диализа. Эти технологии можно успешно внедрить на пивоваренных заводах малой и средней производительности.

Штаммов дрожжей

На основании данных, приведённых в обзоре литературы, был сделан вывод о том, что одним из способов получения пива с низким содержанием алкоголя является использование штамма, характеризующегося наименьшей бродильной активностью, в результате чего уменьшается доля сбраживаемых углеводов, идущих на образование этанола. Но при этом следует учитывать большую роль штаммовых характеристик в формировании органолептических свойств пива. В частности, штаммы отличаются по синтезу таких сенсорно важных компонентов, как высшие спирты, эфиры, сернистые соединения, карбонилы, в частности, диацетил, пентандион и другие. Причём, как при концентрациях, превышающих порог их ощущения, так и при слишком низком содержании этих соединенийв пиве, получается негармоничный вкус и неспецифический аромат данного напитка [71].

Необходимо учесть, что безалкогольное пиво - это напиток, который следует рассматривать как определённый сорт пива, имеющий присущий только ему сенсорный профиль. С этой точки зрения мы рассматриваем и пшеничное пиво, для которого характерно более высокое по сравнению с лагерным пивом содержание 2-фенилэтанола, изобутилацетата или изопентилацетата и 4-винилгваякола (характерное только для пшеничного пива), то по всей видимости безалкогольное пиво высокого качества также будет иметь свои отличительные черты, определяемые синтезом тех или иных компонентов [75]. В связи с этим, для исследований были выбраны четыре штамма дрожжей, значительно отличающихся друг от друга, прежде всего по скорости утилизации субстрата и по приросту биомассы, так как именно с этими показателями связан метаболизм этанола, синтез которого должен быть минимальным.

4.1 Сравнение штаммов по критерию активности брожения и накоплению

биомассы

Сравнение штаммов было проведено в одинаковых условиях (табл. 4.1). Испытания проводились в колбах, содержащих 2 литра пивного сусла с массовой долей СВ 10,5%. Величина засева составляла 2,5 г отцентрифугированных дрожжей на 1 литр сусла, что соответствует 0,5 г/см3 сухого вещества. Для дрожжей W34/70 - это соответствует примерно 18 ± 3 млн. клеток/см3. Температура брожения - 10° С. Испытания прекращали, когда видимая степень сбраживания достигала 80%, или срок брожения составлял 12 суток. Контрольным образцом для всех штаммов были дрожжи штамма W34/70, так как предыдущей главе все эксперименты вставлены на этих дрожжах.

Таблица 4.1 Показатели, хапактепизуюшие качество сусла

| Показатели | Ед. измерения | Значения |

| Экстрактивность | % | 10,5 |

| Аминный азот | мг/л | 145 |

| Раст. Кислород | мг/л | 9,8 |

| pH | Н+ | 5,2 |

В процессе брожения пробы отбирали каждый день и в них определили содержание экстракта и количество дрожжей в бродящем сусле. В конце процесса брожения, кроме этого, определяли общую биомассу дрожжей, количество диацетила, ацетальдегида, эфиров (этилацетат, изоамилацетат, этилкапроат) и высших спиртов (3-метилбутанол, пропанол, 2-метилбутанол, изобутанол).

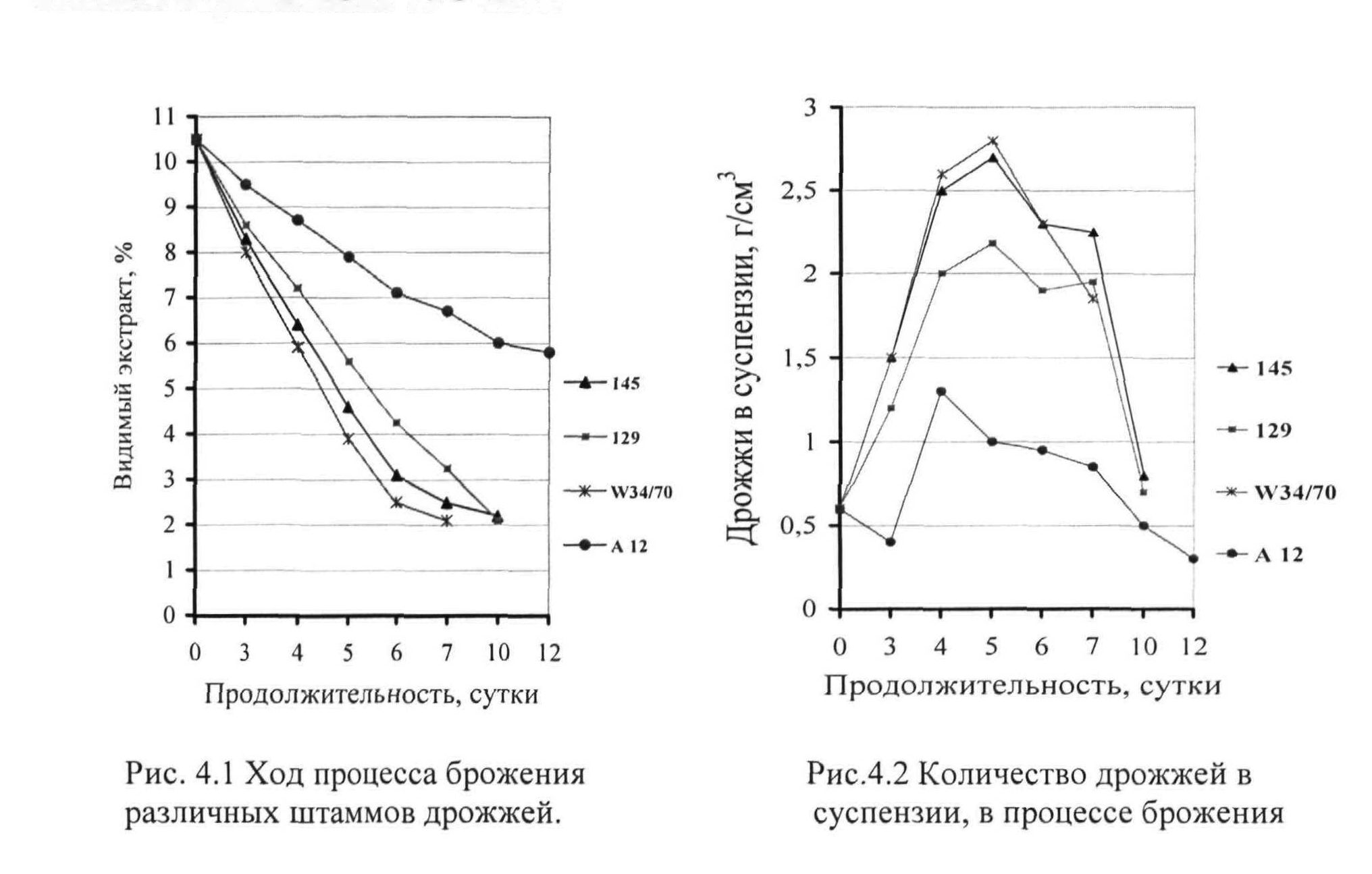

По скорости и степени брожения штаммы дрожжей отличаются друг от друга. Кривые, изображающие ход брожения показаны на рис. 4.1, а соответствующие кривые роста дрожжей с учётом их флокуляции - на рис. 4.2.

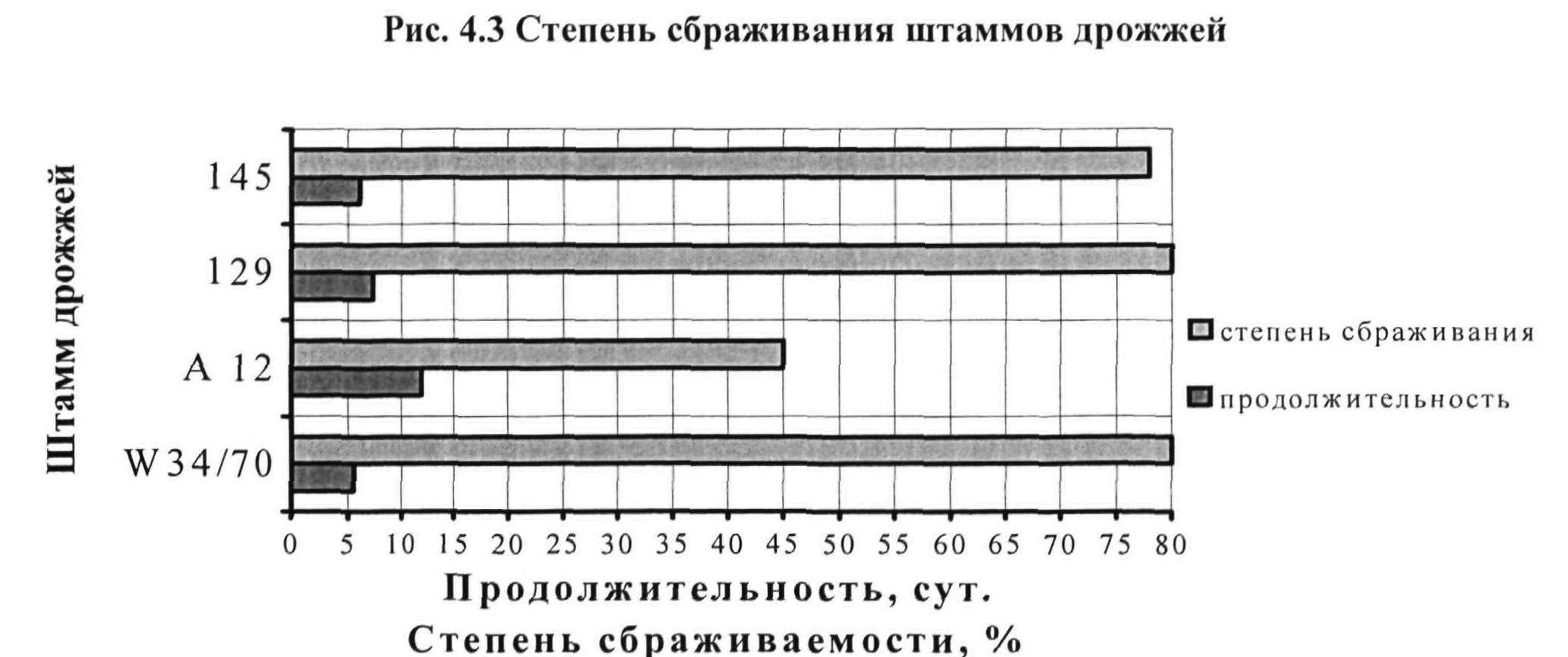

Скорость брожения контрольных дрожжейW34/70 была самой высокой. Степень сбраживания 71,5% была достигнута за 5,5 суток, конечная степень сбраживания - 81% была достигнута за 7 суток. Брожение продолжалось до степени сбраживания 81%. За десять дней дрожжи 129 и 145 также достигли степени сбраживания 79 - 80%.

Наименьшую степень сбраживания имели дрожжи штамма А12, которые через 12 суток потребили только 45% сахаров (рис. 4.3), при этом и концентрация дрожжей по сравнению с остальными также была минимальной

|

|

| .

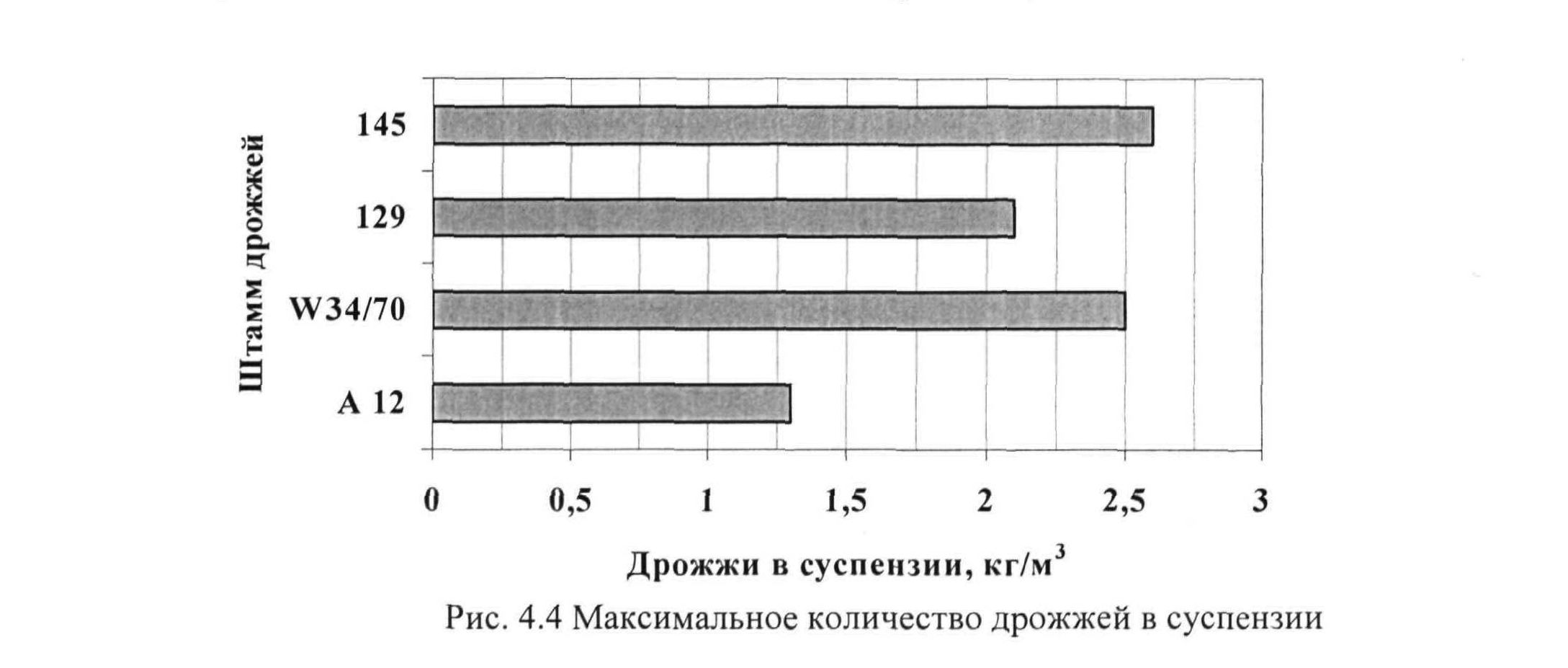

Низкую степень сбраживания сусла дрожжами штамма А12 можно объяснить их высокой флокуяционной способностью, вследствие чего концентрация дрожжей в сусле (во взвешенном состоянии) составляет 1,3 г СВ/см3 против 2,5 г СВ/см3 у штамма W34/70 (рис 4.4).

|

|

|

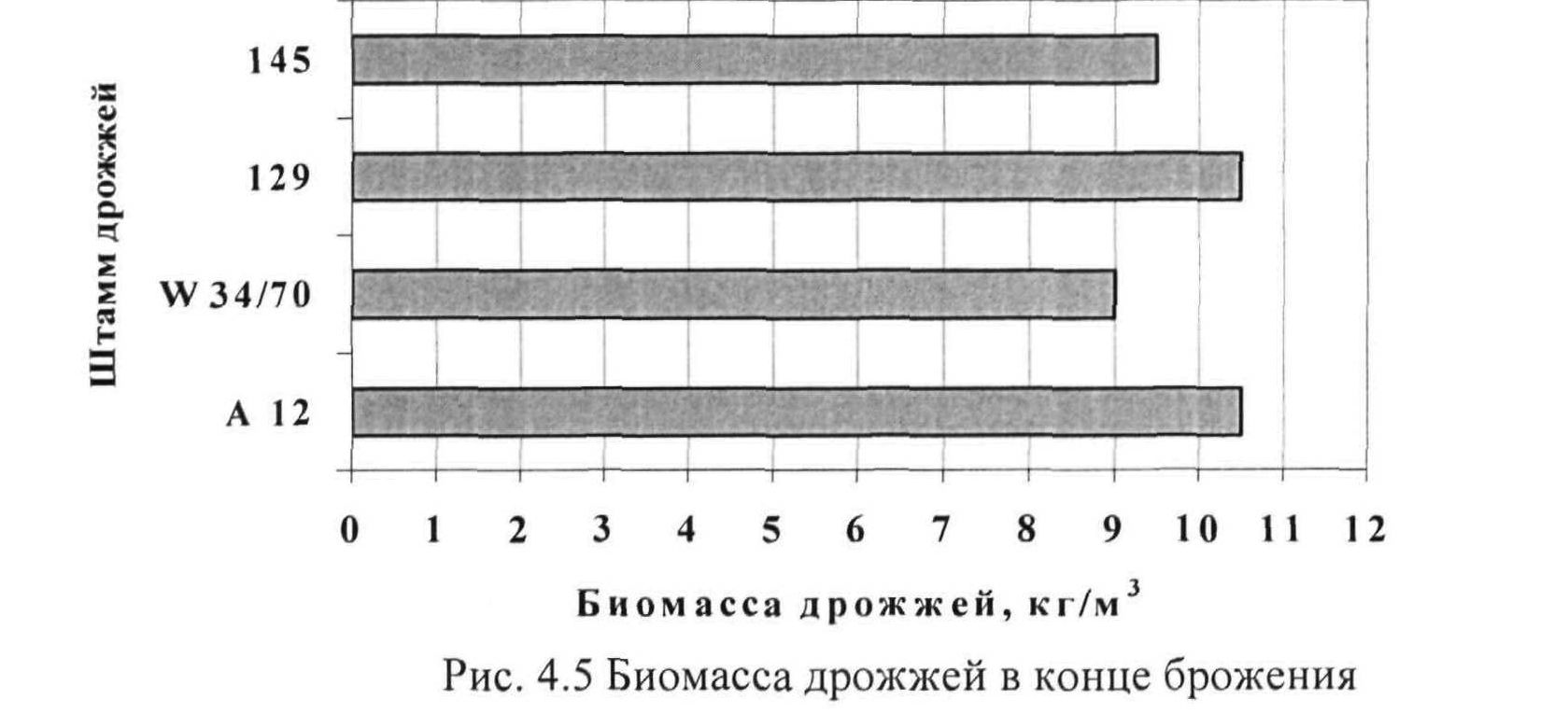

При этом прирост биомассы дрожжей штамма А12 был на том же уровне, что и у других штаммов (рис. 4.5).

|

|

Такие исключительно сильно флакулирующие дрожжи могут быть полезны в особых случаях, (безалкогольное, низкоалкогольное пиво), однако, не в обычном процессе пивоварения.

4.2 Сравнение штаммов по критерию образования побочных продуктов

метаболизма дрожжей Наряду с бродильной активностью, одной из важнейших характеристик

пивных дрожжей является синтез побочных продуктов брожения, таких как кислоты, высшие спирты, эфиры, карбонилы и сернистые соединения. Имея очень низкий порог восприятия, они определяют сенсорный профиль пива. В связи с этим, в работе, кроме показателей, характеризующих бродильную активность дрожжей, проведено также сравнение штаммов по их способности к синтезу вторичных продуктов метаболизма.

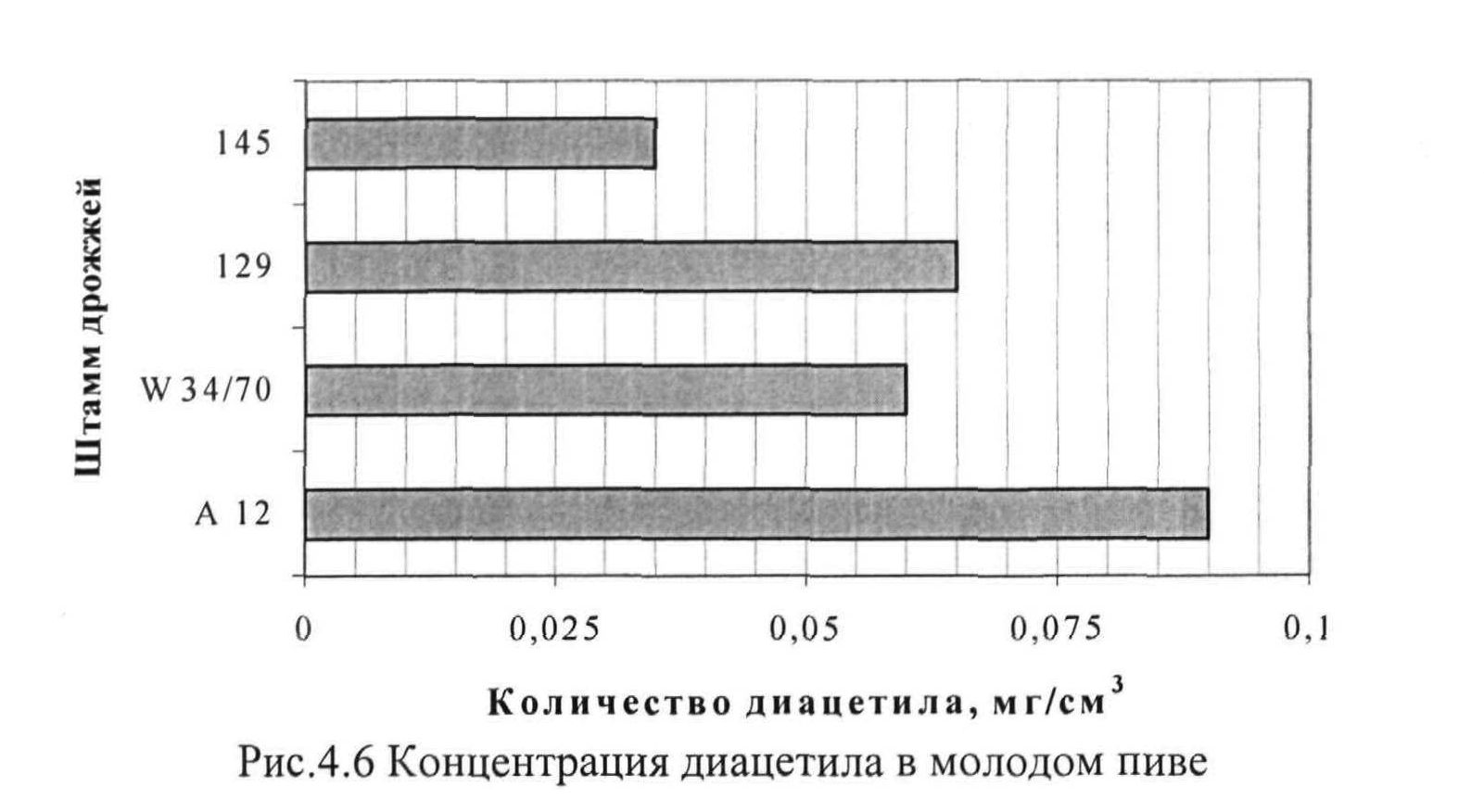

Диацетил образуется как побочный продукт синтеза валина. Он самый активный представитель вицинальных дикетонов, имеет очень низкий порог восприятия (0,1 мг/см ). Общее количество диацетила в момент окончания главного брожения составило 0,09 мг/см3 у штамма А12 и 0,06 - W34/70 (рис. 4.6). Для штамма А12 повышенное содержание диацетила, даже после 12 дня брожения, связано с низкой концентрацией дрожжевых клеток во взвешанном состоянии.

|

|

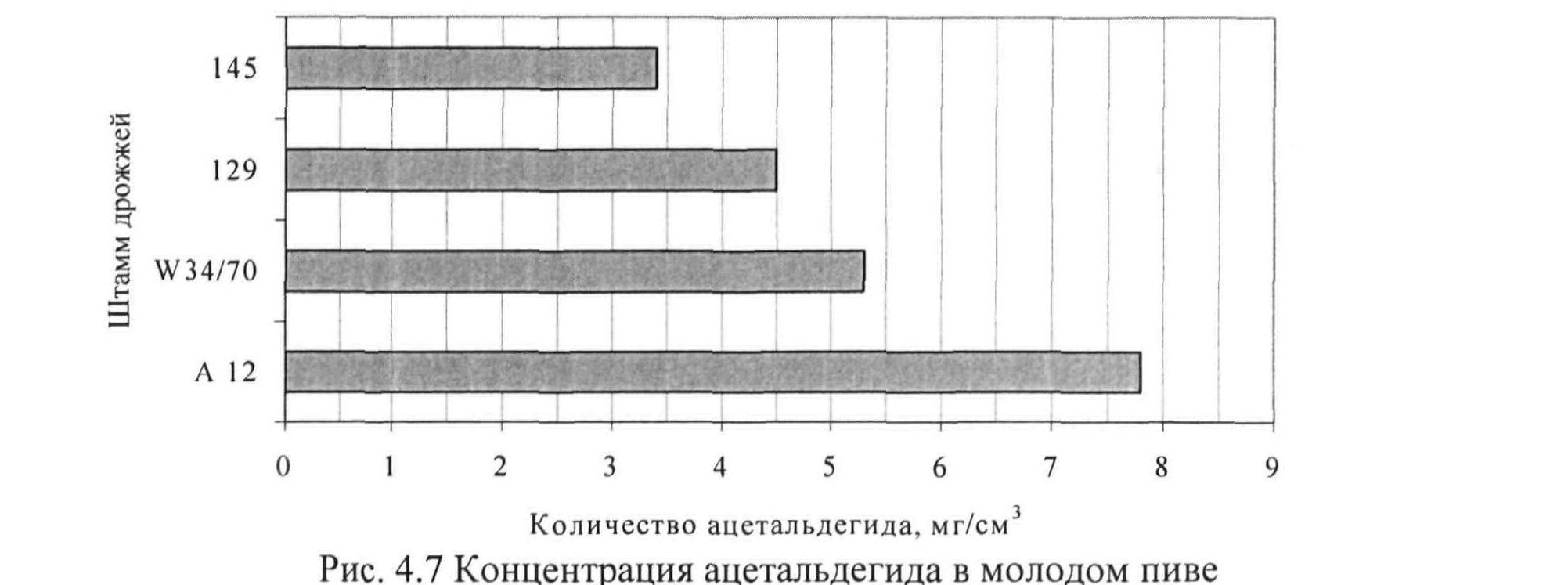

Ацетальдегид придает пиву аромат зеленых яблок (0150). Его концентрация в пиве является показателем завершенности процесса брожения. Пороговое значение вкуса составляет 10-25 мг/см3. Во время хранения часть ацетальдегида преобразуется в этанол, являющийся последним звеном в реакции спиртового брожения. Однако, возможно и обратное преобразование этанола в ацетальдегид, после чего - в другие соединения. Деятельность различных изо-ферментов спиртовой дегидрогиназы (ADH) может влиять на

|

|

Разницы между штаммами дрожжей в отношении ADHне замечено. Содержание ацетальдегида в молодом пиве, полученным на различных штаммах дрожжей, составило 3,4 - 7,8 мг/см3 (рис. 4.7), что значительно ниже порога ощущения.

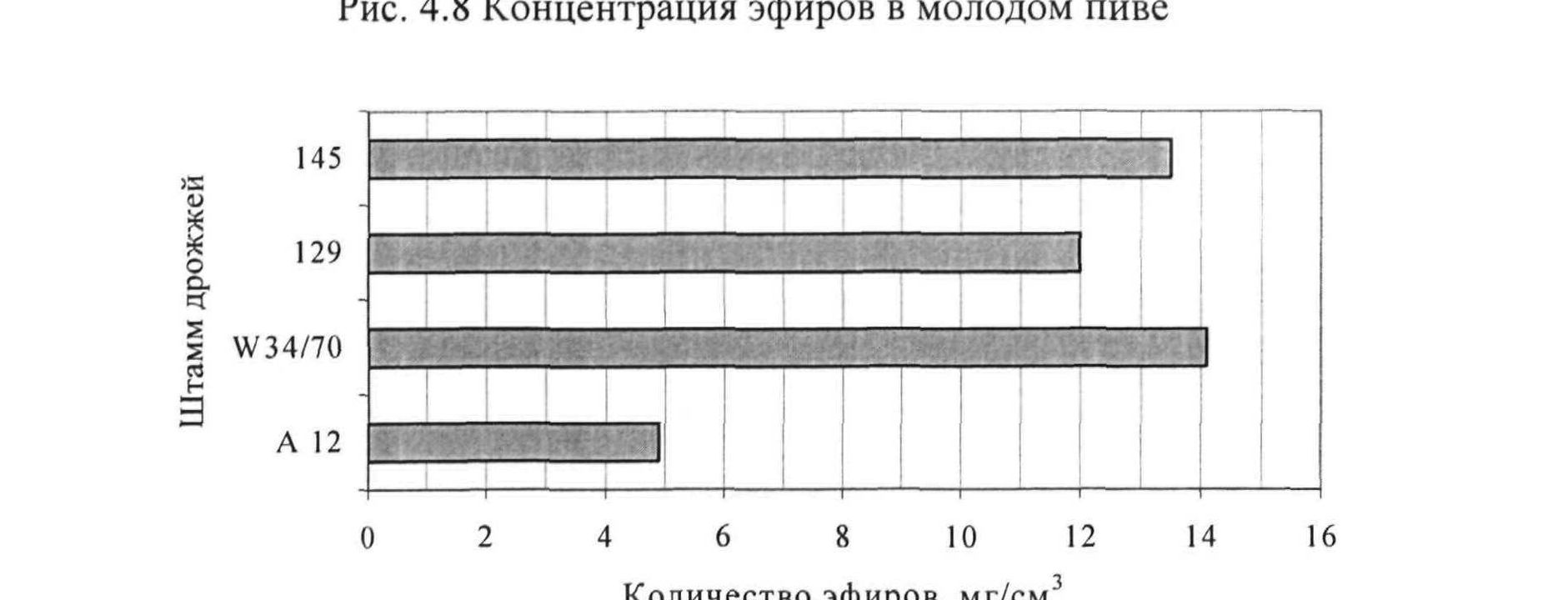

Уровень эфиров в светлых сортах пива обычно составляет 10-25 мг/см3. Они в определенном количестве придают пиву фруктовый, цветочный аромат.

|

Общее количество эфиров в зеленом пиве составило 4,9 - 14,1 мг/см3 (рис. 4.8). Дрожжи А12 образовали мало эфиров по сравнению с другими штаммами, что является отрицательным свойством этого штамма для приготовления безалкогольного пива. |

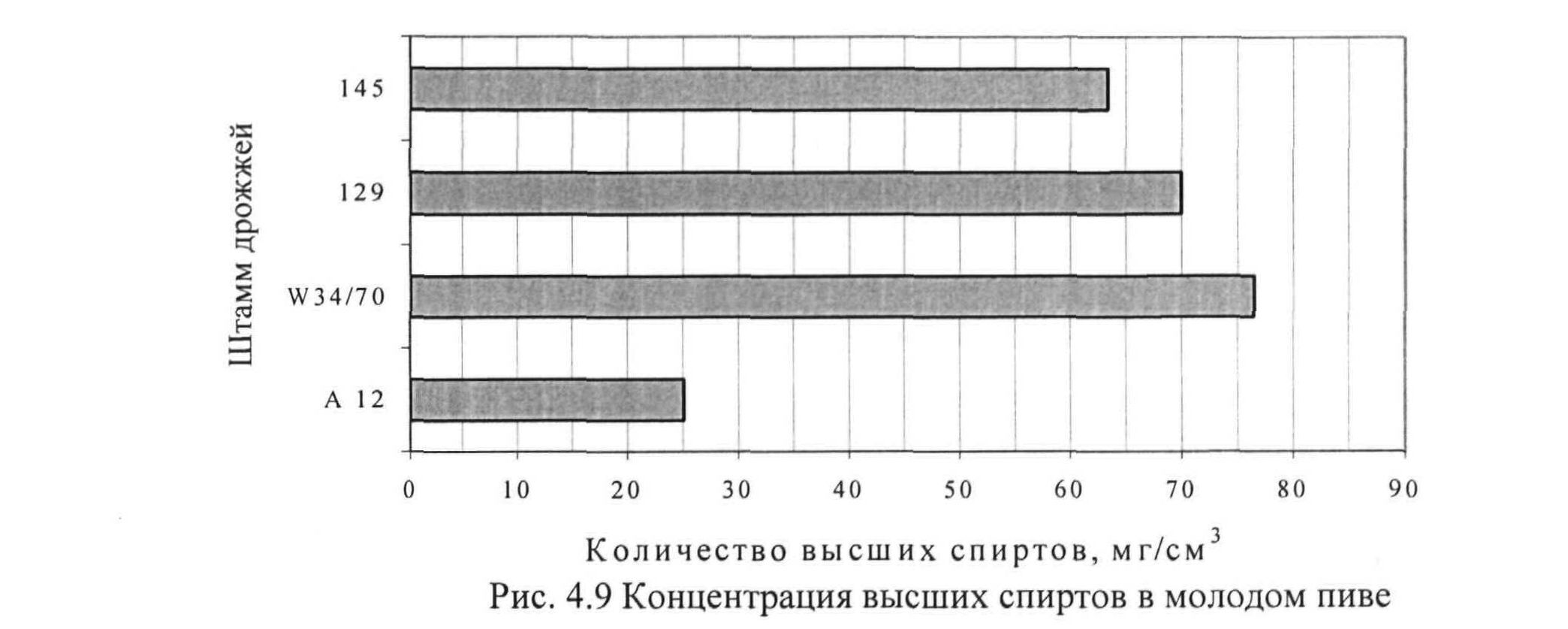

Все прочие спирты кроме этанола, образующиеся при спиртовом брожении, называются высшими спиртами. В светлых сортах пива их обычно 60 - 80 мг/см3, при повышенном содержании (более 100 мг/см3), они придают пиву алкогольный или сивушный привкус. В молодом пиве диапазон колебаний высших спиртов составил от 25,1 до 76,5 мг/см3 (рис. 4.9), причем меньше всего высших спиртов образовали дрожжи штамма А 12, что обусловлено низкой степенью сбраживания сусла.

|

|

Как следует из данных, приведённых на рис. 4.1, 4.2, 4.3, 4.4, низкой степенью сбраживания обладают дрожжи штамма А12, при использовании которых даже через 12 суток брожения при температуре 10 °С была достигнута степень сбраживания сусла около 45% соответственно (рис. 4.2). Эти дрожжи являются осмочувствительными, в результате чего имеет место снижение концентрации биомассы в начале процесса, поэтому длительность лаг-фазы составила трое суток (рис. 4.2). В результате скорость сбраживания субстрата была значительно ниже, чем при использовании штамма W34/70. Штамм А12 обладал очень высокой флокуляционной способностью. Взаимосвязь между осмочувствительностью и флокуляционной способностью дрожжей ранее была отмечена в работах Мелединой Т.В. и Черепанова С.В. (2004г) [77].

С другой стороны, штамм А12 характеризуется высоким приростом биомассы, который превышал значения, полученные дрожжами штамма

W34/70.Это важно с точки зрения накопления в пиве кислот, которые образуются именно в процессе жизнедеятельности дрожжей (цикл трикарбоновых кислот).

Таким образом, дрожжи штамма А12, представляют определённый интерес для получения безалкогольного пива, что связано с их низкой бродильной активностью. Однако, отрицательным фактором является их пониженная способность синтезировать вкусо - ароматические компоненты пива, такие как высшие спирты и эфиры. Тем не менее, для дальнейших испытаний был выбран именно штамм А12. Приготовление пивного сусла В этой серии экспериментов технология приготовления сусла была без изменений, по сравнению с разделом 3.5, так как химический состав и количественное соотношение отдельных компонентов сусла удовлетворяли предложенной технологии. Показатели, характеризующие качество полученного сусла, приведены в табл. 4.2.

| Таблица 4.2 ___ Показатели, характеризующие пивное сусло____

|

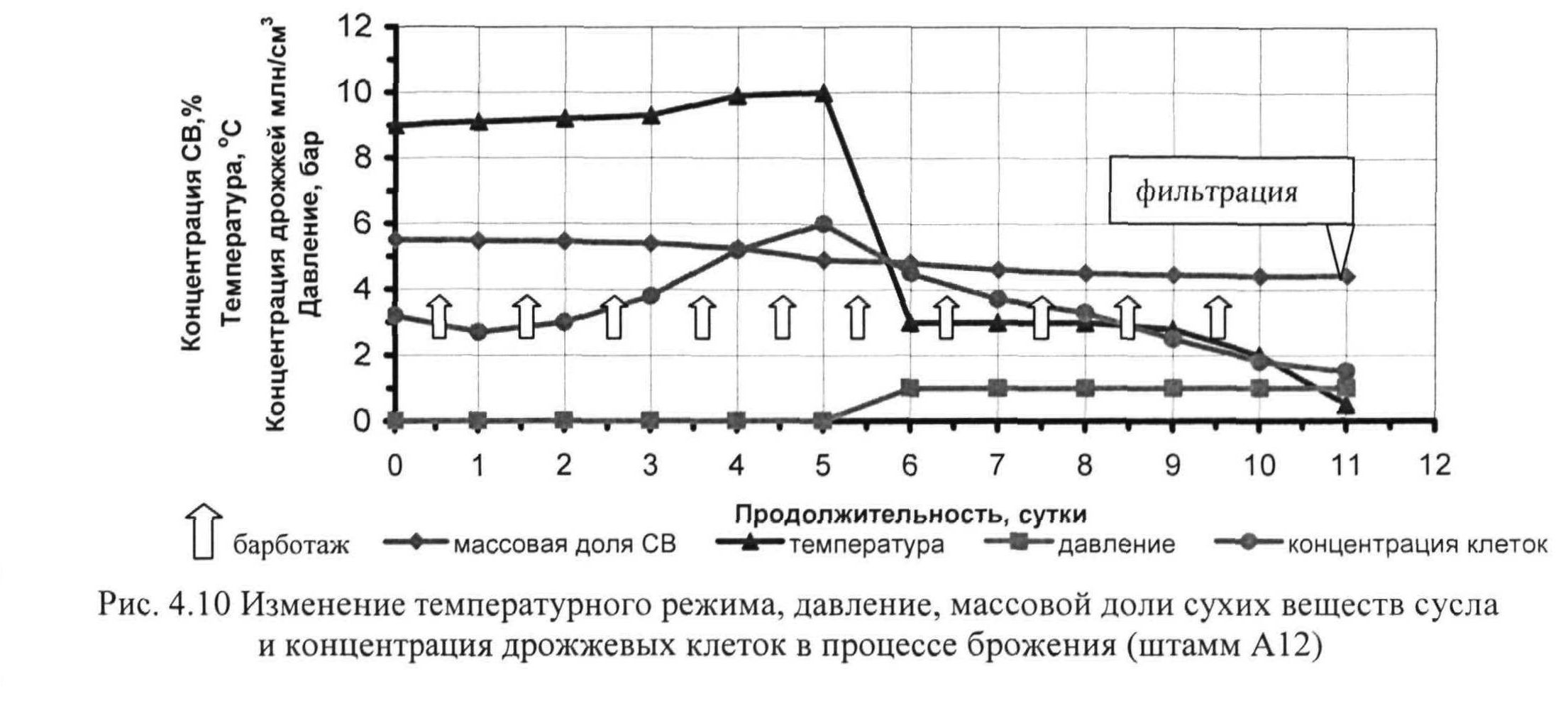

Брожение пивного сусла Охмелённое сусло охлаждали до температуры 9° С и перекачивали в ЦКТ. В поток сусла дозировали дрожжи из расчёта 3 млн/мл сусла. Через 24 часа от начала процесса ежедневно барботировали С02-газом, в течение 30 мин при расходе газа 8 м3/час. В процессе брожения и созревания постоянно контролировали температуру, давление, видимый экстракт и количество дрожжевых клеток в бродящем пиве (рис. 4.10).

|

|

После достижения концентрации спирта 0,45-0,5% об, пиво отфильтровали и карбонизировали диоксидом углерода, образующимся при брожении классического пива, по схеме указанной в разделе 3.4 (рис. 3.16).

Надо отметить, что процесс брожения с использованием штамма А12 протекает при более высоких температурах, а сахара утилизируются с более низкой скоростью по сравнению со штаммом W34/70, что даёт возможность более эффективно контролировать процесс. Это главным образом связано с низкой бродильной активностью и высокой флокуляционной способностью дрожжей штамма А12.

Максимальное количество дрожжевых клеток зафиксировали на пятый день брожения (6 млн/мл), но это не говорит о том, что прирост биомассы дрожжей составил всего лишь в два раза, так как каждый день перед барботажем из ЦКТ снимали остаточные дрожжи. Ежедневный съем остаточных дрожжей перед барботажем способствовал поддержанию низкой концентрации дрожжевых клеток во взвешенном состоянии в бродящем пиве, и тем самым, препятствовал увеличению скорости утилизации сахаров.

На пятый день брожения, при достижении массовой доли СВ 4,9%, температуру бродящего пива в течении 24 часов охлаждали до 3°С и параллельно поднимали избыточное давление над слоем жидкости до 1 бар (шпунтование). Созревание молодого пива длилось 5 сут при повышенных температурах, что возможно при использовании штамма А12 в отличие от штамма W34/70, с учетом его низкой бродильной активности. Повышенная температура дображивания способствовала наибольшему переходу а- ацетолактата в диацетил и его дальнейшему восстановлению до ацетоина и 2,3- бутандиола (табл. 4.3).

4.3 Результаты анализа и дегустационная оценка Результаты анализов безалкогольного пива, полученного с помощью

дрожжей штамма А12, представлены в таблице 4.3. для сравнения даны

результаты анализа безалкогольного пива приготовленный методом диализа,

| Физико-химические и ооганолептические показатели качества пива |

где использованы дрожжи штамма W34/70.

| Показатели | Единица измерения | Экспериментальное (штамм А12) | Контрольное (диализ) |

| 1 | 2 | 3 | 4 |

| Начальная экстрактивность | % | 5,54 | 11,91 |

| Действительный экстракт | % | 4,48 | 3,6/7,5 |

| Видимый экстракт | % | 4,22 | 2,8 |

| Содержание спирта | % об. | 0,48 | 4,9/0,4 |

| Содержание спирта | % мае. | 0,38 | 3,85/0,32 |

| дсс | % | 19 | 69,25 |

| pH | Н+ | 4,5 | 4,2 |

| Титруемая кислотность | ед. к. | 1,9 | 2,1 |

| Изогумулон | ед. ЕВС | 17,6 | 17,0 |

| Цвет | ед. цв. | 0,6 | 0,5 |

| Олигосахариды | кг/мЗ | 23,0 | 42,5 |

| Трисахариды | кг/мЗ | 5,4 | 5,2 |

| Мальтоза | кг/мЗ | 7,5 | 18,8 |

| Таблица 4.3 |

По результатам анализов, приведенных в табл. 4.3, можно сказать, что оба сорта безалкогольного пива с небольшими расхождениями имеют похожий химический состав. Но все же они отличаются по значениям активной и титруемой кислотности, массовой доле остаточного экстракта, углеводному составу остаточного экстракта, которые подлежат обсуждению.

Титруемая кислотность у экспериментального образца на 0,2 ед. ниже, чем у контрольного, но у обоих образцов это значение находится в пределах нормы. Активная кислотность у экспериментального образца выше на 0,3 ед. pH, при нормальной кислотности, это объясняется тем, что в состав засыпи входит только солод, и как правило, такое пиво обладает высокой буферностью [42].

Углеводный состав остаточного экстракта предпочтителен у экспериментального образца, так как в нем намного меньше содержание сбраживаемых углеводов (13,7 г/л против 32,1г/л), которые придают продукту избыточную сладость. Кроме того, отношение сбраживаемых углеводов к несбраживаемым у экспериментального образца также более близок к классическому пиву, чем у контрольного (0,6 - эксперимент, 0,75 - контроль).

Содержание вицинальных дикетонов и ДМС в экспериментальном образце выше, чем в контрольном, но в обоих образцах их содержание не превышает порога ощущения.

Для описания органолептических свойств напитка был использован описательный тест сенсорного профиля вкуса и аромата пива. После дегустации составлялся протокол, и для получения конечного результата данные протокола каждого дегустатора обрабатывались с помощью

специальной компьютерной программы, и представились в виде профилограммы.

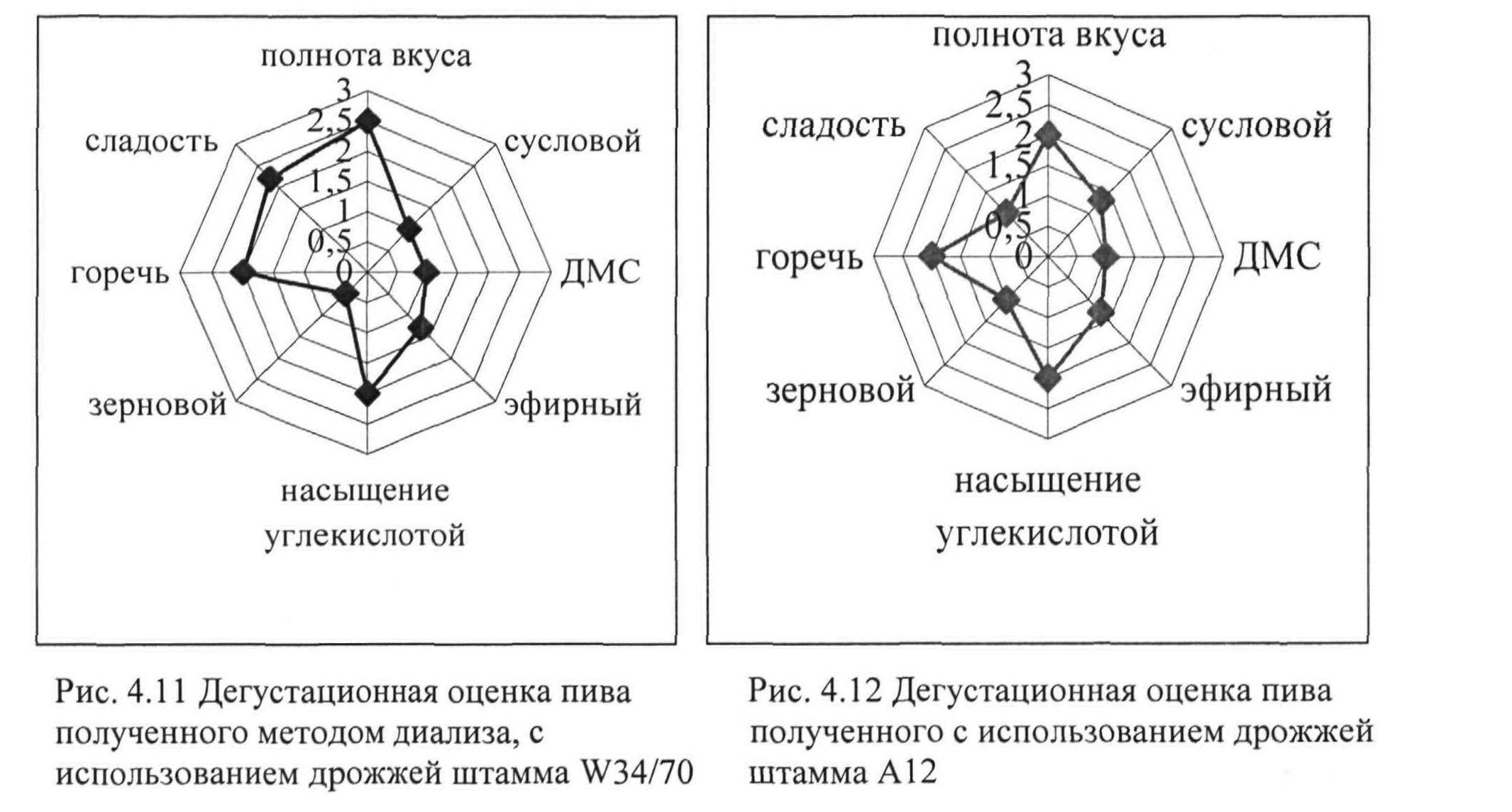

Диаграммы оценки образцов изображены в рис. 4.11. и 4.12.

|

|

Оценки дегустационной комиссии подтвердили данные анализов лаборатории. Из диаграмм (рис. 4.11, 4.12) видно, что за счет высоких концентрации остаточного экстракта и содержании сахаридов в контрольном образце наблюдался повышенная сладость и полнота вкуса, чего нельзя сказать об экспериментальном образце. Это свидетельствует о правильном выборе режимов приготовления сусла и значениях массовой доли СВ в начальном сусле.

Таким образом, можно сказать, что безалкогольное пиво полученное с использованием дрожжей штамма А12, по своим физико-химическим, химическим и органолептическими свойствами соответствует безалкогольному пиву. Кроме того, при использовании штамма А12, в отличие от штамма 34/70 в процессе брожения понижается риск перебраживания пива, что является немаловажным моментом, с учетом того, что диапазон колебания содержания спирта находится в узком пределе, 0,3 - 0,5% об.

Аналитический обзор литературы по технологии производства безалкогольного пива

Изготовление безалкогольного пива уже давно является проблемой в пивоваренном производстве. Требования потребителя к вкусовым качествам здесь такие же, как и у классического пива, но содержание алкоголя должно быть уменьшено исходя из законодательных и медицинских соображений [1].

В каждом государстве есть свои стандарты по концентрации спирта в безалкогольных напитках. В Казахстане допустимая концентрация спирта в безалкогольном пиве составляет не более 0,5% об.

Для получения безалкогольного пива, предложен целый ряд технологий:

-сорбционный метод

-мембранный метод

-термический метод

-биохимический метод

Но из них широкое применение в промышленности нашли лишь мембранные,

термические методы [2].

Мембранные методы.

Мембранные методы деалкоголизации пива осуществляются

перекачиванием его через мембрану из хлопковой целлюлозы или

ацетилцеллюлозы с очень маленькими порами, которые проницаемы только для

молекул определенных органических веществ.

Из мембранных методов в практике широко и эффективно используются

метод обратного осмоса и диализ.

Теория осмоса. Обратный осмос - это способ разделения растворов путем их фильтрования через полупроницаемые мембраны, пропускающие растворитель и задерживающие молекулы или ионы растворенных веществ [3].

В основе метода разделения раствора обратным осмосом лежит явление самопроизвольного перехода растворителя через полупроницаемую мембрану в раствор (рис 1,1 а). Если давление над раствором ниже осмотического (р < л), то растворитель будет переходить в раствор до достижения осмотического равновесия в системе.

Равновесное состояние наступает, когда гидростатическое давление между раствором и растворителем, определяемое разностью уровней, станет равным осмотическому давлению (р = тс), (рис 1,1 б).

Если после достижения осмотического равновесия со стороны раствора приложить давление, превышающее осмотическое (р > л), то растворитель начнет переходить из раствора в обратном направлении (рис 1,1 в). В этом случае имеет место обратный осмос. Растворитель, прошедший через мембрану, называют фильтратом.

Движущей силой процесса обратного осмоса является перепад давления Ар = р - л, где р - избыточное давление под раствором; л - осмотическое давление раствора.

Рисунок 1.1 разделения раствора обратным осмосом

Для приблизительного расчета осмотического давления может быть использована формула Вант-Гоффа п = xRT, где х - мольная дол* растворимого вещества; R- газовая постоянная; Т - абсолютная температурь раствора [5].

Осмотические давления растворов могут достигать десятков мегапаскалей Давление в обратноосмотических условиях должно быть значительно больше

осмотического, так как эффективность процесса определяется движущей силой - разностью между рабочим и осмотическим давлением [5].

При удалении алкоголя из пива с помощью обратного осмоса избыточное давление со стороны пива составляет примерно 35 бар.

Селекционный процесс мембраны связан только с размером молекул, поэтому через нее проходят маленькие молекулы воды и другие молекулы того же размера, что и алкоголь, таким образом, пиво подвергают концентрирования. Для уменьшения содержания алкоголя ниже 0,5 % потребовалась бы 10-кратная концентрация. Это невозможно, поскольку в процессе концентрации постоянно увеличивается осмотическое давление в пивном концентрате. Поэтому специалистами применяется следующий прием: добавляя специально обработанную воду, постепенно пивной концентрат разбавляют до достижения конечного содержания алкоголя, т.е. алкоголь практически вымывается. При использовании этого способа, именуемого также диафильтрацией, вымываются и другие молекулы, в результате чего появляется водянистый вкус пива [6].

Описание технологического процесса осмоса

При удалении спирта с помощью обратного осмоса (рис. 1.2), заранее отфильтрованное пиво из буферного танка (1) с помощью насоса (2) перекачивается в систему, состоящую из насоса высокого давления (3), обратного клапана (6) и разделительного модуля (4). В разделительном модуле насосом (3) создается давление до 40 бар, и порциями или непрерывно пиво перекачивается сквозь разделительный модуль (4). Разделительный модуль представляет собой фильтровальный аппарат, в котором фильтрующей перегородкой является полупроницаемая мембрана из хлопковой целлюлозы или ацетатцеллюлозы (5). В модуле мембрана установлена тангенциально к направлению потока. Мембранная поверхность постоянно промывается от экстрактивных веществ, прежде всего от глюканов, благодаря возникающим касательным напряжениям.

Вода и спирт проходят сквозь мембрану, невзирая на естественное осмотическое давление, а все большие молекулы остаются в пиве. Ушедшая сквозь мембрану водноспиртовая смесь называется фильтратом (7). Поскольку вода непрерывно уходит, постоянно добавляться вода (8), которая должна быть обессолена и деаэрирована. Благодаря этому содержание спирта заметно уменьшается. Готовое безалкогольное пиво из установки выходит по линии (9).

Такое фильтрование называется фильтрованием в поперечных потоках.

Рисунок 1.2 Схема установки обратного осмоса

В процессе различают три фазы:

- концентрирование;

- диафильтрация;

- восполнение.

Фаза концентрирования

При прохождении пива через модули образуется около 2,2 л пермеата на гл пива. При этом концентрация спирта и экстрактивных веществ возрастает. Определенная концентрация некоторых веществ, прежде всего р-глюканов, уменьшает проницаемость мембран, что ограничивает производительность установки стадии концентрации пива.

В данной фазе концентрированное пиво, взамен ушедшего фильтрата разбавляется обессоленной водой до тех пор, пока не будет достигнуто желаемое содержание спирта.

Концентрированное пиво разбавляется водой до первоначального объема, при этом содержание спирта падает ниже 0,5%. Одновременно пиво насыщается С02, поскольку из-за обратного осмоса и добавления воды в пиве почти не остается диоксида углерода [6].

Пиво после деалкоголизации методом обратного осмоса претерпевает изменения в своем химическом составе, так как при вымывании спирта из пива, вымываются также другие компоненты пива, имеющие размер молекул близкие воде и спирта. Более того, процесс обратного осмоса протекает под большим избыточным давлением, что приводит к увеличению температуры пива.

Теория диализа

Тенденция к достижению равновесия по обе стороны мембраны является движущей силой процесса и в диализе. Процесс отличается от осмоса, но присутствуют одни и те же вещества - молекулы углеводов, спиртов и т.д., проникающие через мембрану до достижения равновесия, без всякого воздействия какого-либо давления и низкой температуры.

При удалении алкоголя данным методом с одной стороны мембраны подается пиво, охлажденное до 10 °С, при нормальной скорости потока и

нормальном давлении. С другой стороны мембраны идет поток несущей жидкости, диализата, вымывающего алкоголь из пива через мембрану и направляющего его на дальнейшую переработку (рис. 1.3). На процесс удаления алкоголя не влияют ни давление, ни температура. Значение имеет только разность концентраций по обе стороны мембраны.

В таких специальных приемах, как вымывание при обратном осмосе, нет необходимости. При продолжительности контакта всего лишь в течение 13 секунд процесс удаления алкоголя из пива завершается.

Описание процесса

При диализе используются мембраны в виде полых волокон с очень малой

толщиной стенок. Полые волокна имеют диаметр равный 50 - 200 мкм и обладают микропорами. В одном модуле расположено много тысяч связанных друг с другом микропористых мембран, закрытых с обоих концов. Пиво равномерно продавливается сквозь них, в то время как диализат обтекает полые волокна в обратном направлении, при этом все растворенные вещества, находящиеся по обе стороны мембраны, стремятся достичь равновесия друг с другом. Это означает, что алкоголь из пива будет так долго переходить в диализат, пока с обеих сторон не будет достигнута одинаковая концентрация спирта. Переход алкоголя в диализат осуществляется за счет разности концентраций. Диализат протекает через модули с большей скоростью и меньшим давлением, чем пиво. Количественное соотношение пива к диализату 1: 5 соответственно.

Пиво, подлежащее деалкоголизации, перед входом в модули заранее фильтруется и, переходя через модули, частично или полностью освобождается от спирта. После выхода из модуля пиво охлаждается, карбонизируется и направляется в форфас.

Диализат из модуля поступает в регенерационный теплообменник

Рисунок 1.3 Принцип перехода молекул спирта через мембрану.

предварительного нагрева, нагревается за счет теплоты диализата, возвращающегося из колонны (рис. 1.4). После этого теплообменника обогащенный спиртом диализат поступает в кожухотрубный теплообменник для нагрева до технологической температуры. Подогретый диализат попадает в колонну, где он распыляется на элементы насадки с помощью специального распылительного устройства. Распыляемый сверху диализат подвергается термической деалкоголизации посредством поднимающегося снизу пара из парогенератора.

Рисунок 1.4 Схема установки диализа

Деалкоголизированный диализат собирается в нижней части колонны, из которой насосом перекачивается в регенерационный теплообменник. После предварительного охлаждения, диализат поступает в охладитель, где охлаждается до технологической температуры, после чего поступает в накопительный бак диализата.

Высказывание, что сквозь мембраны диффундирует только спирт, конечно, очень условно. В действительности, пиво теряет при диализе большое количество легколетучих побочных продуктов брожения, СО2 и сухих веществ. Это связано с тем, что при обработке диализата вместе со спиртом отгоняется и значительная часть других летучих субстанций, в особенности эфиров и высших спиртов. Снижение содержания некоторых эфиров может достигать до 65%. Но во всех других способах удаления спирта никогда не происходит исчезновения одного лишь этанола, поскольку другие летучие вещества претерпевают похожие со спиртом процессы. Несмотря на это, диализ остается сегодня наиболее современным хотя и дорогостоящим методом снижения содержания спирта.

Чтобы избежать вымывания с несущей жидкостью помимо алкоголя и других компонентов пива, фирма APVразработала диализные установки, где в качестве несущей жидкости используется такое же пиво, из которого необходимо удалить алкоголь. Это пиво проходит технически упрощенную вакуумную дистилляцию, в процессе которой алкоголь удаляется, и затем оно закачивается назад на мембрану. Там оно, как было описано выше, выводит алкоголь из основного пива и вновь поступает на вакуумную дистилляцию. Таким образом, цикл завершается. В течение всего этого процесса диализат остается в цикле, как правило, процесс длится пять суток без необходимости проведения мойки установки. Небольшое избыточное давление со стороны пива препятствует переходу в него термических побочных продуктов, отвечающих за "вареный вкус".

Используются диализные мембраны немецкого производства. Эти мембраны (но в другой модульной конфигурации), используются также для очистки крови у людей с почечной недостаточностью. Этот щадящий способ, используемый в медицинских целях, успешно адаптирован к процессу удаления алкоголя из пива.

Дата: 2019-03-05, просмотров: 632.