ВВЕДЕНИЕ

Один из важнейших секторов пищевой отрасли – пивобезалкогольная промышленность.

На российских предприятиях пивобезалкогольной промышленности производят солод, пиво, безалкогольные напитки, квас, разливают минеральные воды.

Производство пива зародилось несколько тысячелетий назад. Однако хмель в пивоварении стали применять только в 9 веке. В то же время в Сибири начали готовить охмеленное пиво, которое затем производили в Киевской и Новгородской Руси.

Углубление экономической реформы в России привело к развитию малого предпринимательства. Появились мини-солодовни, мини-пивзаводы, стали выпускать линии фасования жидкостей малой производительности.

До недавнего времени развитие российской пивоваренной отрасли пищевой промышленности осуществлялось исключительно благодаря строительству крупных и средних предприятий, либо реконструкции существующих производств, направленной не только на их расширение, но и на интенсификацию за счет совершенствования технологии и технического перевооружения.

В последние годы в условиях реформирования экономики наметилась, и все более заметно проявляется еще одна тенденция в развитии российской пивоиндустрии – возрождение небольших пивоварен осуществляется на качественно новом уровне: в виде пивоваренных мини-заводов, оснащенных совершенным технологическим оборудованием, автоматизированным, а зачастую и компьютеризованным.

Расширение сети малых пивоварен позволит обеспечить бесперебойное снабжение свежим, высококачественным пивом населения отдельных городских микрорайонов, жителей небольших населенных пунктов.

Продукцию мини-пивоварен обычно отличает повышенное качество. В основном, это оригинальные, элитные сорта пива с превосходными органолептическими свойствами и, что весьма существенно, не содержащие стабилизирующих добавок, консервантов и пр.

Развитие малых пивоварен способствует приближение переработки зернового сырья к местам его производства, уменьшению потерь в ходе доставки и технологической обработки сырья, сокращению расходов на транспортировку как сырья, так и выпускаемой продукции.

В настоящее время отечественными и зарубежными фирмами выпускается большое количество разнообразных мини-пивоварен. Одни из них типовые, а другие разрабатываются индивидуально на основе типового технологического оборудования, с учетом реальных условий и требований заказчика. Однако по организации производства и технологическому оснащению мини-пивоварен во многом идентичны: они имеют сходные аппаратурно-технологические схемы и практически одинаковый состав технологического оборудования. Различаются они главным образом компоновкой оборудования, особенностями его конструктивного устройства, дизайном, качеством изготовления аппаратуры, уровнем автоматизации и наличием компьютеризированного оборудования.

ЛИТЕРАТУРНЫЙ ОБЗОР

Физико-химические, биохимические и микробиологические основы производства

Процессы при затирании

Затирание зернопродуктов является главной стадией приготовления пивного сусла. Цель затирания состоит в водной экстракции из солода растворимых веществ и нерастворимых частей зернопродуктов после их перевода в растворимое состояние в результате физико-химических и биохимических превращений. Указанные соединения и составляют экстракт сусла и пива. Растворимыми являются сахара, декстрины, минеральные вещества и определенные белки. К нерастворимым соединениям относится крахмал, а также целлюлоза, часть высокомолекулярных белков и другие вещества, остающиеся в виде дробины по окончании последующего фильтрования.

Затиранию предшествует дробление солода, результатом которого должен быть помол оптимального состава, обеспечивающий, с одной стороны, наилучшее экстрагирование, а с другой – наилучшее фильтрование заторной массы.

Основополагающими процессами на стадии затирания являются:

- расщепление крахмала;

- расщепление глюкана (гумми-веществ);

- расщепление белковых веществ;

- превращения жирных кислот.

Важнейшим ферментативным процессом при затирании является расщепление крахмала. Весовое соотношение крахмала, расщепляемого при солодоращении и затирании, равно 1:10 и 1:17, в то время как для белков – 1:1. В качестве катализаторов расщепления крахмала в заторе выступают амилолитические ферменты солода. Под действием - и - амилаз крахмал гидролизуется до мальтозы и декстринов по следующим основным реакциям:

(  )n +

)n +  О n/2

О n/2  ,

,

(  )n +

)n +  n/х (

n/х (  ) х.

) х.

Осахаривание крахмала представляет собой его трехстадийное ферментативное расщепление на продукты, не дающие с йодом цветной реакции, характеризующееся последовательным протеканием следующих этапов:

- клейстеризация,

- разжижение,

- собственно осахаривание.

Клейстеризация является физико-химическим процессом и неотъемлемым условием эффективности ферментативного гидролиза крахмала. В первом приближении, по данным можно считать температуру клейстеризации крахмала солода и ячменя в присутствии амилаз равной  С. Медленный нагрев крахмальной суспензии является фактором лучшей набухаемости зерна и возможности проведения процесса при более низкой температуре.

С. Медленный нагрев крахмальной суспензии является фактором лучшей набухаемости зерна и возможности проведения процесса при более низкой температуре.

Разжижение представляет собой снижение вязкости крахмального клейстера под действием α – амилазы. Протекающая ферментативная реакция связана с распадом амилопектина под действием указанного фермента. Оптимальная температура разжижения крахмального клейстера в заторе равна 65 – 70°С при оптимальном рН=4,6.

Собственно осахаривание – это полное расщепление разжиженного крахмала амилазами на мальтозу и декстрины, которое становится возможным только после проведения первых двух стадий. α – Амилаза разрывает цепочки амилозы и амилопектина преимущественно на декстрины с 7 – 12 глюкозными остатками. От концевых групп образовавшихся цепочек - амилаза отщепляет мальтозу; этот процесс продолжается в течение более длительного времени, чем разделение цепочек большей длины α – амилазой.

Из-за различной длины цепочек кроме мальтозы образуются и другие сахара, глюкоза и мальтотриоза. Но во всех случаях расщепление веществ останавливается на 2 – 3 глюкозных остатках перед α–1,6–связями амилопектина, поскольку они не могут быть расщеплены ни одной из двух амилаз. Данный факт ведет к неизбежному содержанию этих предельных декстринов в нормальном сусле. Содержание в солоде предельной декстриназы – фермента, способного расщеплять кроме α –1,4–связей и α–1,6–связи, не оказывает заметного влияния на протекающие процессы ввиду принадлежности значения температурного оптимума для данного фермента интервалу 50 – 60°С; поэтому при 70°С обнаруживается лишь слабая активность этого биокатализатора.

Важнейшими факторами, влияющими на расщепление крахмала являются:

- температура при затирании;

- продолжительность затирания;

- величина рН при затирании;

- концентрация затора.

Максимально возможное содержание мальтозы и наивысшая конечная степень сбраживания достигается при температуре 62 –  С . Паузы при затирании выдерживаются при оптимальных для амилаз температурах:

С . Паузы при затирании выдерживаются при оптимальных для амилаз температурах:

а) мальтозная пауза при 62 –  С, – соответствует низшим температурам осахаривания, которые поддерживают действие - амилазы (при этом образуется больше мальтозы, но не происходит полного осахаривания затора);

С, – соответствует низшим температурам осахаривания, которые поддерживают действие - амилазы (при этом образуется больше мальтозы, но не происходит полного осахаривания затора);

б) пауза осахаривания при 72 –  С, – соответствует оптимальной температуре для α – амилазы (происходит интенсивное образование декстринов);

С, – соответствует оптимальной температуре для α – амилазы (происходит интенсивное образование декстринов);

в) максимальная температура осахаривания затора (76 –78°С), соответствующая перекачке заторной массы в фильтрационный чан (активна только α – амилаза).

Влияние длительности затирания на процесс расщепления крахмала связано с тем, что действие ферментов на данной стадии является неравномерным. Выделяются как минимум две области активности ферментов, зависящие от времени .

Максимум ферментативной активности достигается через 10 – 20 минут, при этом максимум ферментативной активности при 62 –  С выше, чем при 67 –

С выше, чем при 67 –  °С. Через 40 – 60 минут активность ферментов снижается сначала быстро, а затем этот спад уменьшается. Таким образом:

°С. Через 40 – 60 минут активность ферментов снижается сначала быстро, а затем этот спад уменьшается. Таким образом:

- с увеличением длительности затирания растет концентрация раствора экстракта, но этот процесс все больше замедляется;

- с увеличением длительности затирания (особенно при 62 –  С) возрастает содержание мальтозы и с ним растет конечная степень сбраживания, - такое сусло может интенсифицировать процесс главного брожения.

С) возрастает содержание мальтозы и с ним растет конечная степень сбраживания, - такое сусло может интенсифицировать процесс главного брожения.

Влияние рН затора на расщепление крахмала заключается в том, что оно превышает в естественных условиях оптимумы рН амилаз и составляет от 5,6 до 5,9. Повышение общей кислотности возможно при использовании биологического подкисления затора: путем введения неорганических кислот (молочной, соляной или серной) или добавления подкисляющего материала.

β - Глюкан представляет собой соединение, входящее в состав клеток ячменного зерна наряду с белковыми веществами, целлюлозой и гемицеллюлозой. Высокомолекулярный β - глюкан имеет склонность к гелеобразованию при определенных условиях, способен вызвать повышение вязкости пива и препятствовать последующему фильтрованию затора.

Бахромчатые мицеллы β - глюкана – это вытянутые незакрученные молекулы, которые не ветвятся. Многие из них ассоциированы, связаны водородными мостиками. Подобное состояние способствует их растворимости, что характерно для начала затирания.

По мере клейстеризации структура зерен крахмала разрушается, при этом частично связанные в поперечном направлении бахромчатые мицеллы освобождаются. Эндо-β-глюканаза может расщеплять сшитые бахромчатые мицеллы на β - глюкан (оптимальная температура составляет 45 –  С).

С).

Удлинение паузы при оптимальной для действия указанного фермента температуре большая часть β - глюкана переводится в растворимую форму, что уменьшает опасность гелеобразования.

Расщепление белковых веществ катализируется солодовыми протеазами. При затирании происходит распад в среднем 30 – 40 % от общего содержания белков в солоде и ячмене. Определяющим является не количество перешедших в сусло белковых веществ, а соотношение отдельных их фракций, которое должно удовлетворять наиболее благоприятным для дальнейшего сбраживания и качества готового пива условиям.

Наибольшая часть высокомолекулярных протеинов выпадает в осадок не позднее окончания кипячения сусла. В пиво попадают только продукты расщепления, которые необходимы для размножения дрожжей и быстрого сбраживания. Расщепление белков при затирании идет в широком интервале температур: 40 – 70°С, - не ограниченном температурой пептонизации от 45 до 55° С, хотя при этой температуре процесс протеолиза белков происходит наиболее интенсивно. При этих температурах и рН затора из комплексов протеолитических ферментов солода действует главным образом кислая протеиназа (эндопептидаза), которая сравнительно стабильна при высоких температурах, и ее рН-оптимум близок к рН затора.

Процесс ведется таким образом, чтобы в сусло при затирании переходили определенные белки в необходимом соотношении, которое (в %) имеет вид: А:В:С = 25:15:60. Пептоны и полипетиды, представляющие фракцию В , обусловливают образование пены пива, а пептиды и аминокислоты фракции С необходимы как компоненты питательной среды дрожжей. Аминокислоты имеют важное значение для питания дрожжей (последние потребляют как минимум 10 – 14 мг α – аминного азота на 100 мл сусла). Так как пролин не используется дрожжами в качестве α – аминокислоты , в сусле должно содержаться α – аминного азота не менее 20 мг на 100 мл. Высокомолекулярные продукты гидролиза, составляющие фракцию А, влияют на стойкость пива. Недостаточный гидролиз белка ведет к снижению органолептических свойств готового пива и стойкости при хранении.

Высокомолекулярные продукты распада белков ячменя, подобно альбуминам и глобулинам, не выделяются из раствора во время кипячения и называются стойко растворимыми белками сусла. Эти белки при кипячении их растворов в дальнейшем коагулируют. Фракцию растворимых белков составляют коагулируемые белки, стойко растворимый белок, настоящие растворимые белковые вещества и продукты белкового расщепления.

Наряду с белками, перешедшими в сусло под действием протеолитических ферментов, другая их часть растворяется при высоких температурах под влиянием присутствующих в сусле солей. Одновременно растворенные в сусле белки в процессе затирания частично осаждаются в результате нагревания затора, а также реакции белков с полифенольными веществами из оболочек зерна.

Растворы белков обладают типичными свойствами гидрофильных коллоидов. Белки, растворимые в воде, при нагревании превращаются в нерастворимые (гидрофобные) и затем коагулируют.

При затирании часть содержащихся в зерносырье липидов расщепляется на глицерин и жирные кислоты. Наряду с ферментативным значительную роль играет и окислительное расщепление химически активных ненасыщенных жирных кислот, которые под действием липоксигеназы и кислорода превращаются в промежуточные продукты, способные позднее в виде карбонилов старения влиять на стойкость вкуса пива. С самого начала приготовления сусла необходимо максимально ограничить влияние кислорода.

При затирании растворяются и насыщенные жирные кислоты, составляющие значительную часть жиров, содержащихся в зернах крахмала (амилопластах) в количестве 5 – 7 %.

К прочим процессам при затирании относится растворение части еще нерастворенных органически связанных фосфатов под действием ферментов фосфатаз, а также выделение дубильных веществ и антоцианогенов из оболочек и эндосперма зернового сырья при увеличении длительности и температуры затирания.

Высокомолекулярные дубильные вещества и антоцианогены играют существенную роль при образовании в пиве помутнений, – они связываются с высокомолекулярными белковыми веществами и выпадают в осадок. Кроме того, они оказывают негативное влияние на вкус пива. Низкомолекулярные дубильные вещества своим редуцирующим действием оказывают положительное влияние. Эта редуцирующая способность может быть достигнута уже при фильтровании затора при условии исключения внесения кислорода.

Солод

Рецептуры продукции производства предполагают использование светлого солода высокого качества «Скарлетт» (поставщик-производитель – «Острогожский завод по производству солода», Воронежская область), светлых солодов высокого качества «Viner» и «Pilsner», а также карамельного «Karamunkh №3» (немецкого производства от компании-поставщика ЗАО «Молт», Москва).

Возможны вариации типов применяемых солодов без изменения целевых физико-химических и органолептических показателей самого зерносырья, а также сусла и пива.

Качество солода определяется по органолептическим, физико-механическим и физиологическим, а также по физико-химическим показателям. Оно должно соответствовать ГОСТ 29294-92 «Солод пивоваренный ячменный. Технические условия», поставляемое сырье – сопровождаться сертификатами соответствия и качественными удостоверениями. Основные органолептические показатели – это запах, вкус, хрупкость зерен при раскусывании, цвет, форма и размер. Запах светлого солода должен быть чистым, солодовым, а карамельного – сладковатым, карамельным и (или) меланоидиновым. Не должно быть затхлого запаха, запаха плесени и дыма. Вкус солода должен быть приятно сладковатым, без постороннего привкуса, при раскусывании зерно должно быть хрупким, эндосперм – белым (светлый солод) или светло-желтым – коричневатым (карамельный солод) и рассыпчатым. Цвет оболочки должен быть равномерным, светло-желтым (светлый солод) или коричневым (карамельный солод). Не допускаются зеленые и подчеркнуто темные тона, обусловленные плесенью. Хорошо растворенное, рыхлое солодовое зерно должно сохранять форму и размер зерна переработанного ячменя.

Требования к физико-механическим и физиологическим показателям качества солода в соотвтетствии с ГОСТ 29294-92 приведены в таблице 1, к физико-химическим показателям – в таблице 2.

Таблица 1

Хмель

Для охмеления сусла применяется горько-ароматный гранулированный хмель двойного назначения «Perle» (тип гранул – 45). Производитель – HVB «Hopfenverwertungsgenossenschaft Hollertau» (Германия). Поставщик – ООО «Хмелепродукт» (Москва). Обязательным условием доставки является наличие качественного удостоверения и сертификата соответствия. Показатели гранулированного хмеля в соответствии с ГОСТ 21946-92 «Хмель-сырец; хмель прессованный и гранулированный. Технические условия; методы испытания» приведены в таблице 3.

Таблица 3

Требования к качеству гранулированного хмеля горько-ароматических сортов по ГОСТ 21946-92

| Показатель | Характеристика или значение |

| Запах | Ярко выраженный, хмелевой |

| Цвет | Зеленый |

| Продолжение табл.4. | |

| Длина гранул, мм | 12 – 15 |

| Диаметр гранул, мм | 5 |

| Влажность, % | 6 – 13 |

| Содержание - кислоты, % от сухих веществ, | 6 – 8 |

| Массовая доля эфирного масла, % | 1,0 – 2,0 |

Данные качественных удостоверений в среднем численно равны требованиям стандарта.

Вода

Вода для производства пива поступает из централизованного источника и должна соответствовать требованиям СанПиН 2.1.4.1074-01 «Питьевая вода и водоснабжение населенных мест. Гигиенические требования к качеству воды централизованных систем питьевого водоснабжения. Контроль качества». С учетом ее влияния на физико-химические и биохимические процессы в пивоварении к ней предъявляются дополнительные требования, указанные в технологической инструкции по водоподготовке для производства пива и безалкогольных напитков (ТИ 10-5031536-73-90). Для их достижения проводится водоподготовка: пропускание воды через фильтр с активированным углем, песчаный фильтр, обезжелезиватель; умягчение воды осуществляется на натрий-катионитовом фильтре, обеззараживание – с помощью ультрафиолетовых лучей.

По органолептическим показателям вода должна представлять собой прозрачную бесцветную жидкость без вкуса и запаха. Химические и микробиологические показатели качества воды приведены в таблице 4.

Таблица 4

Показатели качества воды

| Показатель | Значение (не более) | ||

| согласно СанПиН 2.1.4.1074-01 | согласно ТИ 10-5031536-73-90 | ||

| Химические показатели, суммарно | |||

| Величина рН | 6,0 – 9,0 | 6,0 – 6,5 | |

| Сухой остаток минеральных солей, мг/дм3 | 1000 | 500 | |

| Окисляемость, мг О2/ дм3 | 5,0 | 2,0 | |

| Щелочность, мг-экв./ дм3 | - | 0,5 – 1,5 | |

| Общая жесткость, мг-экв./ дм3 | 7,0 | 2,0 – 4,0 | |

| Активный хлор, мг/ дм3 | 0,3 – 0,5 | - | |

| Сероводород, мг/ дм3 | 0,003 | - | |

| Катионы | |||

| Алюминий, мг/ дм3 | 0,5 | 0,5 | |

| Аммиак, мг/ дм3 | 0,5 | Следы | |

| Бериллий, мг/ дм3 | 0,0002 | - | |

| Бор, мг/ дм3 | 0,5 | - | |

| Железо (суммарно. мг/ дм3) | 0,3 | 0,1 | |

| Кадмий, мг/ дм3 | 0,001 | - | |

| Кальций, мг-экв./ дм3 | - | 2,0 – 4,0 | |

| Кобальт, мг/ дм3 | 0,1 | - | |

| Кремний, мг/ дм3 | 10,0 | 2,0 | |

| Литий, мг/ дм3 | 0,3 | - | |

| Магний, мг/ дм3 | - | Следы | |

| Марганец, мг/ дм3 | 0,1 | 0,1 | |

| Медь, мг/ дм3 | 1,0 | 0,5 | |

| Молибден, мг/ дм3 | 0,25 | - | |

| Мышьяк, мг/ дм3 | 0,05 | - | |

| Натрий, мг/ дм3 | 200 | - | |

| Никель, мг/ дм3 | 0,1 | - | |

| Ртуть, мг/ дм3 | 0,0005 | - | |

| Свинец, мг/ дм3 | 0,03 | - | |

| Селен, мг/ дм3 | 0,01 | - | |

| Серебро, мг/ дм3 | 0,05 | - | |

| Стронций, мг/ дм3 | 7,0 | - | |

| Сурьма, мг/ дм3 | 0,05 | - | |

| Цинк, мг/ дм3 | 5,0 | - | |

| Анионы | |||

| Бромиды (броматы), мг/ дм3 | 0,2 | - | |

| Нитраты, мг/ дм3 | 45,0 | 10,0 | |

| Нитриты, мг/ дм3 | 0 | 0 | |

| Сульфаты, мг/ дм3 | 500 | 100 – 150 | |

| Фосфаты, мг/ дм3 | 3,5 | - | |

| Хлориды, мг/ дм3 | 350 | 100 – 150 | |

| Фториды, мг/ дм3 | 1,2 – 1,5 | - | |

| Хром Cr+6, мг/ дм3 | 0,05 | - | |

| Цианиды, мг/ дм3 | 0,035 | - | |

| Микробиологические свойства | |||

| Бактерии группы кишечной палочки, клеток/ дм3 | 0 | 0 | |

| КМАФАнМ, число колониеобразующих бактерий в 1 см3 | 50 | 20 | |

Если в графе стоит знак «-», это означает отсутствие данных по соответствующему показателю в нормативной документации.

Дрожжи

Для сбраживания сусла предлагается использовать пивоваренные дрожжи низового брожения. Применяется штамм 34 (Н) из Германии (коллекция института Вальдштеттен). Поставляемые густые дрожжи должны сопровождаться качественным удостоверением и сертификатом.

Дрожжи должны иметь хорошую флокуляционную способность, давать полный вкус и аромат. Консистенция густых дрожжей должна быть однородной, пастообразной, цвет – кремовым, поверхность – глянцевой, запах – устойчивым дрожжевым, без посторонних оттенков.

Основные требования, предъявляемые к дрожжам штамма 34 (Н), приведены в таблице 5.

Таблица 5

Основные требования, предъявляемые к дрожжам штамма 34 (Н)

| Показатель | Характеристика или значение |

| Размеры клеток, мкм | 6,5 х 7,1 |

| Бродильная активность, г СО2 на 100 мл сусла (11% СВ) за 7 сут при температуре 70С | 2,81 |

| Конечная степень сбраживания сусла, % | 81,4 |

Готовое пиво

Качество пива как готового продукта регламентируются ГОСТ Р 51174-98 «Пиво. Общие технические условия». Стандартом регламентируются органолептические и физико-химические свойства.

Основные органолептические показатели пива – это прозрачность, цвет, аромат, вкус, пена и насыщенность диоксидом углерода. Пиво должно быть прозрачно и иметь блеск. Цвет должен соответствовать типу и находиться на минимально установленном уровне для данного типа пива. По аромату необходимо соответствие для данного типа пива, он должен быть свежим и выраженным. Вкус пива должен быть чистым, без посторонних привкусов, гармоничным, соответствующим данному типу пива. Горечь – чисто хмелевая, мягкая, быстро проходящая. Пена для пива в бутылках должна быть обильной, компактной, устойчивой, высотой от 30 мм и стойкостью не менее 2 мин при обильном выделении пузырьков газа, для пива в кегах – компактной, устойчивой, высотой не менее 30 мм и стойкостью от 2 мин при редком и быстро исчезающем выделении пузырьков.

Физико-химические показатели различны для пива с разной экстрактивностью начального сусла. Дифференцированные требования в соответствии с ГОСТ Р 51174-98 представлены в таблице 6.

Таблица 6

Фильтрование готового пива

Фильтрование – процесс разделения, при котором из пива удаляются еще оставшиеся дрожжевые клетки и другие взвешенные частицы мути. При фильтровании отделяются также вещества, которые могут выделиться в пиве в ближайшие недели или месяцы с появлением мутности.

Цель фильтрования – сделать пиво настолько стойким, чтобы в нем на протяжении длительного времени не возникло бы никаких видимых изменений и пиво сохраняло бы свой внешний вид.

Фильтрованние происходит следующим образом. Мутная жидкость (нефильтрат) благодаря фильтрующей перегородке разделяются на прозрачный фильтрат и фильтровальный остаток или фильтровальный слой. Движущей силой данного процесса всегда является разность давлений на входе в фильтр и на выходе из него.

В пивоварении для фильтрования применяются следующие виды фильтров:

- намывные фильтры:

- намывные рамные фильтр-прессы;

- намывные свечные (патронные) фильтры;

-намывные дисковые фильтры (фильтры с горизонтально расположенными фильтровальными элементами);

- намывные листовые фильтры;

- пластинчатые фильтр-прессы;

- камерные фильтры (например, заторный фильтр-пресс);

- чашечные фильтры (например, масс-фильтр);

- мембранные фильтры.

Для фильтрования пива используются почти исключительно намывные, пластинчатые и мембранные фильтры; масс-фильтр, господствовавший в прежние десятилетия, в настоящее время практически не используются.

Масс-фильтр.

Хотя масс-фильтр практически повсеместно вышел из употребления, о нем необходимо кратко рассказать, так как он десятилетиями применялся для фильтрования пива.

При фильтровании на таком фильтре пиво подается сквозь слои фильтрационной массы (толщиной 6см) и при этом отфильтровывается.

Фильтр–масса изготавливается из хлопкового пуха (линта), к которому добавляют 1% асбеста, чтобы достичь более тонкой фильтрации. Но еще до запрета на применение асбеста масс-фильтры практически исчезли с пивоваренных заводов, так как связанные с ними затраты труда и расходы довольно высоки:

- после каждого фильтрования фильтр необходимо разбирать;

- фильтровальные слои из фильтр-массы следует измельчать, промывать и стерилизовать;

- фильтр-массу нужно прессовать в фильтровальные слои;

- фильтр после этого следует снова собирать.

Намывной рамный фильтр-пресс.

Намывной рамный фильтр-пресс состоит из станины, на которой поочередно подвешены рамы и плиты, чаще всего квадратной формы. На пластины навешивается с двух сторон опорный картон, после чего рамы и плиты прижимаются друг к другу. Опорный картон изготавливается из целлюлозы и конденсированных смол.

Прочность достигается добавкой специальных отвердителей, благодаря чему картон можно промывать и использовать дли-тельное время. По завершении фильтрования кизельгур смывается или сдувается воздухом под давлением, после чего его можно заново наносить на опорный картон.

Намывной свечной (патронный) фильтр.

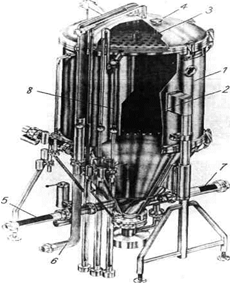

Намывной свечной (патронный) фильтр (рис. 1) представляет собой цилиндрическую вертикальную емкость (1) с коническим днищем, способную выдерживать избыточное давление. Под крышкой фильтра находится перфорированная пластина (3), к которой подвешены фильтрующие свечи (2).

Фильтрующие свечи — это фильтрующие перегородки, на которые намывается вспомогательное фильтрующее средство (кизельгур).

Рис. 1 Свечной фильтр (разрез).

1 - корпус фильтра; 2 - подвешенные фильтрующие свечи; 3 - перфорированная плита для закрепления свечей; 4 - крышка фильтра; 5 - подача нефильтрата; 6 - выход фильтрата; 7 - выброс кизельгура; 8 - деаэрационная линия.

Устройство свечи; вокруг каркаса с определенным расстоянием (50-80 мкм) наматывается профильная проволока. Каркас свечи изготавливается в виде профильных стержней или трубки из перфорированной жести.

По всей длине фильтрующей свечи, которая может быть свыше 2 м, возникают очень узкие щели. В фильтре может иметься до 700 свечей. Это даёт очень большую фильтрующую поверхность, гарантирующую высокую производительность фильтра, в котором к тому же нет движущихся частей.

Фильтрующая поверхность одной фильтрующей свечи составляет:

при диаметре 25 мм и длине 1,5 м —0,118 м2;

при диаметре 30 мм и длине 1,5 м —0,141 м2;

при диаметре 35 мм и длине 12 м —0,220 м2.

На свечном фильтре устанавливается еще целый ряд трубопроводов, соединений и контрольных приборов. Все дополнительные элементы фильтра расположены таким образом, чтобы ни при каких обстоятельствах не допустить попадания и пиво кислорода (ни в начале, ни в ходе, ни в конце фильтрования). Подобная компоновка требует значительных затрат.

Мембранные фильтры.

Для фильтрования с целью уменьшения содержания микроорганизмов в пиве и для обеспложивающего фильтрования в настоящее время все в большей степени используются мембранные фильтры. Под мембранным фильтром понимают фильтр, в котором пиво проходит сквозь мелкопористые мембраны и в значительной степени освобождается от микроорганизмов и образующих муть веществ.

Пластинчатый фильтр-пресс.

Под пластинчатым фильтр-прессом (в старых фильтрах вместо фильтркартона использовались фильтровальные пластины из асбеста или из смеси асбеста с целлюлозой и кизельгуром. Отсюда и происходит их название — прим. ред.,) понимают фильтр, который, в отличие от намывного фильтр-пресса, не имеет рам и в противоположность ему состоит только из пластин. Между этими пластинами укладываются фильтрующие слои (фильтркартон), через которые происходит фильтрация. Пиво подводится сверху и снизу к каждой второй пластине, проникает сквозь фильтркартон, и отводится из соседней пластины. Таким образом, между каждой плитой расположен фильтрующий слой

Недостатки пластинчатого фильтр-пресса:

- фильтркартон можно промывать только противотоком;

- фильтр занимает много места и трудоемок в обслуживании;

- производственные расходы относительно высоки (фильтркартон, потребление воды);

- собранный фильтрпакет должен стерилизоваться горячей водой и снова промываться холодной;

- воздух должен вытесняться;

- работу фильтра нельзя автоматизировать и его необходимо мыть вручную;

фильтр очень восприимчив к высокой бактериальной обсемененности и концентрации твердых веществ в фильтруемом пиве.

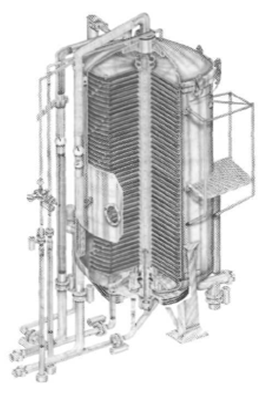

Намывной дисковый фильтр (фильтр с горизонтальными ситами).

Намывной фильтр с ситами представляет собой вертикальный цилиндр рис. 2. На полом валу расположено множество круглых фильтровальных элементов, через которые и происходит фильтрование. Фильтровальные элементы обтянуты сверху тканью из хромоникелевой стали с шириной ячейками 50-80 мкм. Очень большое значение имеет конструкция этих элементов, от которой зависит нанесение слоя кизельгура и истечение пива.

Рис. 2 Намывной дисковый фильтр

Процесс фильтрования на дисковом фильтре проводится в принципе так же, как и на свечном. Как и на последнем, нанесение равномерного слоя кизельгура на все фильтровальные элементы — задача непростая. Невыполнение этого требования может привести к определенным проблемам.

У некоторых фильтров для того чтобы обеспечить лучшее распределение кизельгура и тем самым равномерное нанесение фильтрующего слоя в полом валу имеется по два канала.

Под нижними фильтровальными элементами остается небольшое количество пива, которое не может быть отфильтровано и обрабатывается отдельно от основной массы пива.

Сброс кизельгура происходит при вращении фильтрпакета. Фильтрующий слой под действием центробежных сил отбрасывается на стенки фильтра и сползает вниз. При последующей мойке фильтрпакет медленно вращается и интенсивно ополаскивается водой.

В общем, всегда следует следить за тем, чтобы удаляемый из фильтра кизельгур имел пастообразную форму, облегчающую его дальнейшую утилизацию.

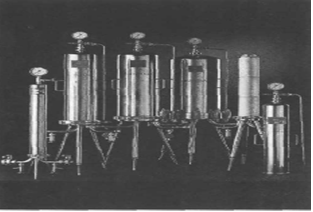

Мембранный свечной фильтр

В мембранном свечном фильтре фильтрация происходит сквозь фильтрующие свечи, из которых, как правило, несколько свечей параллельно соединены и расположены чаще всего в одном и том же корпусе рис. 3.

Рис. 3 Мембранные свечные фильтры.

В фильтрующих свечах имеется несколько фильтрующих слоев (чаще всего из полипропилена).

Структура этих слоев становится все плотнее по направлению от периферии к центру. Таким образом, слои наряду с большой поверхностью фильтрования обладают способностью избирательно задерживать частицы — сначала крупные, а потом мелкие. Поэтому такие свечи называют также свечами глубинного фильтрования. Их применяют вместо фильтр-прессов (на малых и средних пивоваренных предприятиях) для окончательного фильтрования пива.

В конструкции некоторых свечей вместо наслоения используют складывание (или плиссирование) главных фильтрующих слоев, благодаря чему существенно увеличивается фильтрующая поверхность. Существует возможность расположить несколько плиссированных слоев друг за другом.

В результате проведенного литературного обзора, несмотря на сложность изготовления, на пивоваренных предприятиях в большей степени используются намывные диатомитовые фильтры. Намывные диатомитовые фильтры обладают рядом несомненных достоинств:

- фильтрация через диатомитовый фильтр выгодна потому, что диатомит не нужно чистить (регенерировать), это очень упрощает всю операцию, а также равномерное нанесение его на основной фильтрующий слой снижает вероятность забивки фильтра, скорость протекания его практически остаётся одинаковой;

- фильтрование пива через слой диатомита при сохранении вкусовых качеств, цвета и пеностойкости пива позволяет полностью освободить пиво от дрожжевых клеток и посторонних микроорганизмов и тем самым значительно повысить его стойкость; получить более высокую степень осветления по сравнению с осветлением на сепараторах; снизить потери пива, уменьшить расход воды;

- технические решения обеспечивают высокопроизводительную фильтрацию различных сортов пива на заводах любой производительности;

- по сравнению с другими фильтрами данный фильтр более экономичен (экономия диатомита и моющих средств).

Однако на предприятиях возникают проблемы с санитарным состоянием (утилизация диатомита), в связи с чем производится модернизация приемной ванны.

Техническая характеристика

| Производительность линии, л | 300 |

| Площадь фильтрации, м2 | 56 |

| Масса, кг | 900 |

| Габаритные размеры, мм | 800х550х600 |

| Характеристика фильтр-пресса «Schenk» | |

| Максимальное давление фильтрации, Мпа | 0,8 |

| Давление прижатия фильтрующих пластин, МПа | 22 |

| Сила прижатия, кН | 56 |

| Установленная мощность, кВт | 1,5 |

| Напряжение, В | 230/400 |

| Мощность насоса отводящего кизельгур, кВт | 3 |

| Количество пластин, шт | 58 |

| Количество фильтр-картона, шт | 59 |

| Масса, кг | 500 |

| Габаритные размеры, мм | 203х310х550 |

| Характеристика станции кизельгуровой | |

| Номинальный ток, А | 80 |

| Мощность дозирующих насосов, кВт | 1,4/1,8 |

| Диаметр резервуара, мм | 170 |

| Диаметр мешалки, мм | 70 |

| Масса, кг | 90 |

| Габаритные размеры, мм | 600х400х355 |

4.1.3 Эксплуатация машины описание работы фильтр-пресса «Shenk»

Фильтр-пресс «Schenk» располагается в линии фильтрации пива и является ведущим оборудованием на данном участке. Фильтрование пива производят с предварительным намывом диатомитового порошка который является основным фильтрующим материалом. По окончании процесса фильтрации осадок вместе с кизельгуром смывается водой, которые собираются в приемной ванне и отводятся шнеком к насосу и направляется в сборник кизельгура. В процессе утилизации кизельгура, при разборке фильтр-пресса, часть кизельгура из-за недостаточной длины имеющейся приёмной ванны для сбора промывных вод установленной под фильтро-прессом не позволяет предотвратить разбрызгивание воды и смываемого осадка вместе с кизельгуром. Это приводит к ухудшению санитарного состояния этого отделения, а также к засорению канализационных систем.

В связи с этим в дипломном проекте предлагается произвести модернизацию приемной ванны которая заключается в увеличении длины приемной ванны и отводящего шнека.

В результате данной модернизации снизятся дополнительные расходы воды на мойку, а также будет исключена возможность попадания кизельгура в канализационную систему завода.

Очистка фильтра:

Фильтр отпирается с помощью прижимного гидравлического устройства, посредством нажатия и удерживания одновременно двух черных кнопок до тех пор, пока фильтр полностью не откроется (давление на манометре равно – 0 Мпа).

Кизельгуровая масса осторожно счищается с опорных слоев специальными лопатками в поддон, а затем удаляется с помощью шнекового транспортера и эксцентрикового насоса для отвода пастообразной массы в бочки и отработанный кизельгур утилизируется. После выгрузки кизельгура опорные слои и рамы фильтра тщательно промываются струей воды, а также ополаскиваются все фильтрационные каналы.

Дезинфекция и СИП-мойка:

Управление процессом осуществляется в ручном режиме с ПК рабочего места оператора с помощью программы визуализаций «iFix 3.5».

Дезинфекция фильтра «Schenk» проводится по следующему принципу:

Предварительная промывка холодной водой – 30 минут, промывка горячей водой – 20 минут, циркуляция горячей щелочью – 90 минут, промывка горячей водой – 20 минут, охлаждение фильтра холодной водой – 15 минут, циркуляция кислоты – 30 минут, конечная промывка холодной водой – 20 минут.

Для обеспечения корректной работы фильтра, а также для поддержания микробиологического индекса, проводится дезинфекция кизельгурового и стерильного фильтра с периодичностью 2 раза в месяц перед заменой картона.

Установка новых слоев:

Новые слои следует вставлять в фильтр сухими, затем их нужно слегка увлажнить в ручном режиме, ополаскивая водой с помощью шланга. После чего фильтр сжимается с помощью гидравлического устройства. Затем слои промываются сначала холодной, а затем горячей водой (t=50°С) в течение 10 минут в направлении фильтрации. Затем производят стерилизацию горячей водой в течение 30 минут (t=85°С) со скоростью 500 гл/час.

Намыв:

Фильтр после стерилизации необходимо заполнить деаэрированной водой посредством открытия клапанов (404АК5, 404АК3, 404АК1) в ручном режиме на рабочем компьютере. Цель операции – снизить содержание кислорода в фильтре перед началом процесса фильтрации до значения не более 0,05 ppm. При этом деаэрирующие вентили 2 на фонарях фильтра должны быть открыты. Постоянный мониторинг содержания кислорода в фильтре обеспечивает прибор по измерению содержания кислорода в потоке Metter Toledo.

Затем гидравлическая система устанавливается в положение «фильтрование» - фильтр запирается нажатием кнопки до давления 22 МПа.

На пульте управления выставить скорость течения среды. Включить питающий насос 8 и установить циркуляционный контур клапанами на пульте управления (для этого нужно открыть два клапана, дождаться пока загорятся лампочки, а затем только можно закрыть два других клапана). Через деаэрирующие вентили 2 удалить весь воздух из фильтра. Давление на выходе их фильтра должно находиться в пределах от 0,1 до 0,2 МПа.

В бачке дозирующего устройства 1 готовится суспензия кизельгура с водой в соотношении 1:6-9 (одна часть кизельгура и шесть – девять частей воды). Мешалка 11 работает в режиме «быстро».

Для нанесения первого слоя используются кизельгуры только грубых фракций (FW-14).

Включаем насос-дозатор 7, устанавливаем дозацию на max, что соответствует числу (11) по шкале Лимба (выставлять дозацию кизельгура только при работающем дозирующем насосе 7).

В зависимости от располагаемого времени можно пользоваться одним или двумя дозирующими насосами 7, работающими в быстром или медленном режиме.

Излишки воды, поступающие в фильтр вместе с кизельгуром, удаляются через сливной кран 12, расположенный на линии подачи пива на фильтре перед питающим насосом 8.

Дозировочное устройство работает до полного опустошения бака.

Затем насос-дозатор 7 выключают и одновременно закрывают кран подачи кизельгура из бачка и кран слива воды 12.

Давление в контуре по-прежнему поддерживается 0,2-0,3 Мпа (манометр на выходе из стерилизующего фильтра).

Второй намыв можно начинать только после того, как показания нефелометра упадут до 0,9 ЕВС.

Намыв. Нанесение второго слоя:

В бачок дозирующего устройства 1 набирают 150 литров воды, при работающей мешалке засыпают половину мешка кизельгура средней фракции (FP-3).

Нанесение второго фильтрующего слоя производится аналогично первому.

После нанесения второго слоя вода циркулирует по контуру в течение 5-10 минут, пока показания по нефелометру не перестанут падать.

А в это время готовится кизельгуровая суспензия на текущую дозацию.

Фильтрация пива:

Снижаем скорость циркуляции до 3-3,5 гл/м2час, используя регулятор расхода питающего насоса 4.

Перед питающим насосом 8 переводим кран подачи воды 3 на пиво, снимаем фильтр с циркуляции (клапана №5 – открыть, №6 и 8 – закрыть), следим за тем, чтобы давление на выходе из фильтра не упало ниже 1 бара.

Включаем один из насосов-дозаторов 7 кизельгура и по шкале Лимба устанавливаем расход на 7 либо 8 единиц, пока не создадим хороший слой, а затем дозацию кизельгура снижаем.

| 5 |

| 6 |

| 8 |

| Фильтрация (Клапаны: 5 – открыт, 6 и 8 - закрыты) |

| Циркуляция (Клапаны: 5 – закрыт, 6 и 8 - открыты) |

| Насосы – дозаторы кизельгура |

| Пневматические клапаны |

| Кизельгуровый фильтр «SCHENK» |

| Питаю-щий центро-бежный насос |

| Кизельгуровый бачок |

| Аварийный клапан |

| Корыто для утилизации кизельгура |

| Деаэрирующие фонари |

Рис. 4.2 Схема фильтр-пресса «Schenk»

По пути движения в трубопроводах и фильтре происходит смешивание пива с

водой и поэтому на выходе из фильтра, пользуясь платомонитором определяется время переключения кранов с линии сброса в канализацию на буфер фильтрованного пива.

Переходим в режим автоматического управления клапанами, используя программу РО61 на рабочем компьютере.

В процессе фильтрования разность давлений на выходе и входе кизельгурового фильтра (показания манометров) постоянно растет. Нормальная величина роста разности давлений составляет 0,01-0,02 МПа в час (если разность давлений растет быстрее значит нужно увеличить норму задачи кизельгура, а если не растет, то необходимо перейти на дозировку в нефильтрованное пиво более мелкой фракции кизельгура).

Остановка фильтра – вытеснение:

Процесс фильтрования считается законченным если:

- давление на входе достигло максимального значения 0,75 МПа;

- истощилась способность фильтра к принятию кизельгура (максимальное значение закладки кизельгура за один фильтровальный цикл);

- пива больше не требуется.

После этого пиво из фильтра вытесняем водой посредством попадания холодной воды в фильтропровод 10 перед кизельгуровым фильтром, вытеснение пива в форфас происходит до тех пор, пока массовая доля начального сусла пива не снизится ниже допустимого уровня (визуализация – платомонитор). В процессе перехода с пива на воду отключаем насос-дозатор 7, сбрасываем остатки кизельгура из бачка дозирующего устройства 1 в канализацию. Бачок ополаскиваем, набираем немного чистой воды и прокачиваем дозаторы в ручном режиме. Отключаем питающий насос 7 и закрываем кран подачи воды 3 перед насосом 8. Открываем все деаэрирующие вентили 2 и сбросные краны, производим чистку фильтра в ручном режиме.

4.2. Расчетная часть

4.2.1 Кинематический и силовой расчет привода шнека

Двигатель является одним из основных элементов машинного агрегата. От типа двигателя, его мощности, частоты вращения и прочего зависят конструктивные и эксплуатационные характеристики рабочей машины и ее привода.

Исходные данные

1. Рр.м. – мощность на валу рабочей машины, Рр.м.=1 кВт;

2. nр.м. – частота вращения вала рабочей машины, nр.м.=65 об/мин.

Расчет

Требуемая мощность электродвигателя:

, кВт

, кВт

где Рр.м.=1 кВт;

η – КПД привода.

η=η1·η22,

η1, η2 – КПД соответственно цепной передачи, пары подшипников.

η=0,93·0,992=0,91

кВт

кВт

Определяем минимальную и максимальную требуемые частоты вращения вала электродвигателя:

n`min=nр.м.·u`min,

n`max=nр.м.·u`max

где nр.м. – частота вращения вала рабочей машины, об/мин;

u`min, u`max – минимальные и максимальные рекомендуемые передаточные отношения привода.

n`min=1,5·65=97 об/мин

n`max=5·65=325 об/мин.

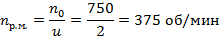

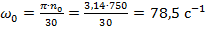

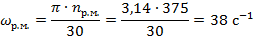

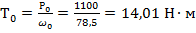

По справочным данным подбираем электродвигатель 4А90LВ8УЗ (ГОСТ 19523-81) с мощностью Р0=1,1 кВт, частотой вращения ротора (асинхронной) n0=750 об/мин.

Уточнение передаточного число привода.

Передаточное число привода:

Фактическое передаточное число равно требуемому, т.к. в приводе одна передача.

Кинематический и силовой расчеты.

Определяем частоты вращения каждого вала:

n0=750 об/мин,

Определяем угловые скорости каждого вала:

,

,

Определяем мощность на каждом валу привода:

Р0=1,1 кВт,

Рр.м.=Р0·η1·η2=1,1·0,93·0,99=1 кВт.

Определяем крутящий момент на каждом валу привода:

,

,

Тр.м.=Т0·u3·η4·η5=14,01·2·0,93·0,99=26,34 Н·м

Данные расчета сводим в таблицу 4.1.

Таблица 4.1

Характеристика привода

| Вал | Частота вращения n, об/мин | Угловая скорость ω, с-1 | Мощность Р, кВт | Крутящий момент Т, Н·м |

| Электродвигателя | 750 | 78,5 | 1,1 | 14,01 |

| Рабочей машины | 65 | 6,8 | 1 | 26,34 |

Экономический расчет

Целью инвестиционного проекта является достижение устойчивого объема производства 150 000 литров в год. Выход на указанный объем производства планируется в 2011 году за счет строительства технологической линии по производству пива.

Для реализации проекта планируется взять кредит в банке на закупку новой линии с учетом затрат на их транспортировку и монтаж, а также на строительство здания и его обслуживание.

Стоимость двухэтажного производственного здания, в котором происходит процесс получения пива, оценивается в 1 270, 34 тыс. руб.

Расчет стоимости оборудования приведен в табл. 27.

Таблица 27

Таблица 29

Таблица 30

Таблица 31

Виды информации

Термин информация происходит от латинского слова informatio, что означает «сведения, разъяснения, изложение».

Информация - это настолько общее и глубокое понятие, что его нельзя объяснить одной фразой. В это слово вкладывается различный смысл в технике, науке и в житейских ситуациях.

Информация бывает следующих видов:

Ø входная;

Ø выходная;

Ø промежуточная;

Ø переменная;

Ø постоянная.

Входная информация представляет собой совокупность исходных данных необходимых для решения задачи управления.

Выходная – информация, полученная в результате решения задач управления и предназначенная для непосредственного использования при формировании управляющего воздействия.

Промежуточная информация содержит результаты решения промежуточных задач.

Переменная информация отображает качественные и количественные характеристики производственных процессов и событий. Для каждого фиксированного технологического процесса она может изменяться как по составу параметров данных, так и по их количественной величине или значению. Она, как правило, участвует в одном цикле обработке сырья.

Постоянная информация остается неизменной и многократно используется в технологических операциях.

Условия функционирования системы управления - постоянная информация должна быть записана на машинном носителе. Это позволит создавать постоянно действующие массивы данных, участвующие в решении многих задач.

Также информация может быть текстовой, алфавитной, цифровой, графической.

Информация обладает следующими свойствами: достоверность, полнота, точность, ценность, своевременность, понятность , доступность, краткость и т. д.

Информация достоверна, если она отражает истинное положение дел. Недостоверная информация может привести к неправильному пониманию или принятию неправильных решений. Достоверная информация со временем может стать недостоверной, так как она обладает свойством устаревать, т. е. перестает отражать истинное положение дел.

Информация полна, если ее достаточно для понимания и принятия решений. Как неполная, так и избыточная информация сдерживает принятие решений или может повлечь ошибки.

Точность информации определяется степенью ее близости к реальному состоянию объекта, процесса, явления и т. п.

Ценность информации зависит от того, насколько она важна для решения задачи, а также от того, насколько в дальнейшем она найдет применение в каких-либо видах деятельности человека.

Только своевременно полученная информация может принести ожидаемую пользу. Одинаково нежелательны как преждевременная подача информации (когда она еще не может быть усвоена), так и ее задержка.

Если ценная и своевременная информация выражена непонятным образом, она может стать бесполезной. Информация становится понятной, если она выражена языком, на котором говорят те, кому предназначена эта информация.

Информация должна преподноситься в доступной (по уровню восприятия) форме. Поэтому одни и те же вопросы по-разному излагаются в школьных учебниках и научных изданиях.

ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

ОХРАНА ТРУДА

Системы защиты

На паропроводах перед заторным и фильтрационными аппаратами, установлены автоматическое регулирующее устройство, манометр и предохранительный клапан.

Проведение технологического процесса сбраживания сусла осуществляться при наличии на оборудовании манометров и предохранительных устройств (клапаны, вакуум-прерыватели), исключающие возможность превышения давления или образования вакуума.

Подача диоксида углерода или воздуха в ЦКТ или другие технологические аппараты проводиться через автоматическое редуцирующее устройство с манометром «Метран 100-ДИ-1161» и предохранительным клапаном.

Размещение контрольно-измерительных приборов (термометров, манометров, счетчиков), а также сигнальных ламп обеспечивать удобное наблюдение за их показаниями. Они сконцентрированы и установлены на рабочих местах, измерительные шкалы приборов расположены и освещены так, чтобы считывание их показаний происходило без напряжения зрения.

При дистанционном управлении приборы и средства сигнализации выноситься на щиты управления.

На центральном пульте управления автоматизированной линией размещены приборы и устройства, показывающие величины технологических параметров процесса и сигнализирующие о достижении их предельно допустимых рабочих значений.

Для контроля за давлением (вакуумом) в аппаратах (бродильный танк и танк дображивания) и на них установлены манометры или вакуумметры. На шкале манометра указано разрешенное рабочее давление в сосуде.

Каждый компрессор должен быть оборудован системой аварийной защиты, обеспечивающей звуковую и световую сигнализацию при прекращении подачи охлаждающей воды, повышение температуры сжимаемого воздуха или газа выше допускаемого и автоматическую остановку компрессора при понижении давления масла для смазки механизма движения ниже допустимой.

Компрессоры, сепараторы, воздуходувки размещаются в отдельных помещениях, снабженных средствами звукопоглощения и шумоизоляции (кожухи, ограждения, перекрытия), а работники, его обслуживающие.

Для предотвращения вибрации сооружений и конструкций необходимо размещать парогенератор на основаниях, не связанных с фундаментами стен. На верхних этажах зданий парогенератор устанавливается с виброгасящими устройствами, а в необходимых случаях междуэтажные перекрытия обеспечиваются виброизоляцией. Жесткое крепление механизмов, вызывающих вибрации, непосредственно к ограждающим и несущим конструкциям здания запрещается.

Каждый парогенератор должен быть оборудован датчиком уровня воды, обеспечивающий защиту от выкипания, датчиком от перегрева ТЭНа, датчиком обеспечивающий защиту от повышении давления пара, датчиком обеспечивающий защиту от замыкания, пульт управления с терморегуляцией от 0 до 100 ºC .

Для обеспечения защиты работников от поражения электрическим током, защиты электрооборудования и электроустановок от грозовых и других перенапряжений заземляющие устройства.

Заземлению подлежат:

- корпуса электрических машин, аппаратов;

- приводы электрических аппаратов;

- вторичные обмотки измерительных трансформаторов;

- каркасы щитов управления, распределительных щитов, щитков и шкафов;

- металлические конструкции распределительных устройств, металлические кабельные конструкции, металлические корпуса кабельных муфт, металлические оболочки и брони контрольных и силовых кабелей, металлические оболочки проводов, стальные трубы электропроводки и другие металлические конструкции, связанные с установкой электрооборудования, могущие оказаться под напряжением;

- металлические опоры воздушных линий;

- металлические станины машин и механизмов для выполнения технологических процессов, могущих оказаться под напряжением.

Эксплуатацию электрооборудования на заводах по производству пива проводить в соответствии с требованиями существующих правил по технической эксплуатации электрических установок.

Основными мерами защиты от поражения электрическим током являются применение изоляции и ограждения токоведущих частей, заземление электрооборудования (насосы).

Электропроводка защищена от механических повреждений. Для этого силовые кабели и провода заключать в металлические трубы или бетонированные каналы. В случае порчи изоляции ток может перейти с токоведущих частей на корпус аппарата, а в таком случае контакт с ним сопряжен с опасностью для жизни человека. Чтобы предотвратить случаи поражения электрическим током, все электрооборудование снабжают защитным заземлением 4 Ом, состояния изоляции электропроводки и измерение сопротивления изоляции мегомметром должны проводить не реже одного раза в 3 месяца.

Цехи, с учетом технологических условий, склады готовой продукции, подсобные и бытовые помещения обеспечены естественной и приточно - вытяжной вентиляцией в соответствии с действующими строительными нормами и правилами.Оборудование (заторный, сусловарочный аппараты, дробилка), в процессе эксплуатации которых выделяется тепло, влага, пыль, герметизировано и оборудовано местными вентиляционными устройствами.

Пожарная безопасность

Распределение помещений по категориям взрывной, взрывопожарной и пожарной опасности имеет большое значение для создания безопасных условий труда. Предприятия по производству пива по пожарной опасности относятся к категории Д. Категории помещений по взрывопожарной опасности приведена в табл. 6.3. Пожарная опасность определяется свойствами сырья, готовой продукции, а также характером технологических процессов.

Таблица 6.3

Требования охраны труда перед началом работы

Проверить:

- исправность обслуживаемого оборудования, контрольно-измерительной и пусковой аппаратуры;

- проверить освещенность рабочего места;

- произвести внешний осмотр пресса;

- проверить плавность хода подвижной плиты;

- убедитесь путем осмотра в исправности заземляющих проводников и надежности присоединения их к корпусам электродвигателей и варочного чана;

- проверить отсутствие утечек масла;

- приступить к выполнению работы согласно производственной инструкции

Обо всех выявленных недостатках и неисправностях немедленно сообщите начальнику цеха или мастеру.

Требования охраны труда во время работы

Во время работы в варочном отделении технолог обязан:

- контролировать соблюдение заданного режима при варке сусла - непрерывно наблюдать за температурой и уровнем сусла в варочном чане;

- вести наблюдение за герметичностью всех соединений технологических трубопроводов, шлангов и гидроцилиндров;

- отсоединять шланги, только убедившись, что арматура отключена и давление по манометру полностью сброшено;

Во время работы не разрешается:

- вести у варочного чана какие-либо работы, не относящиеся к варке сусла.

- производить ремонт и подтягивать резьбовые соединения оборудования, находящегося под давлением;

- использование открытого огня на рабочем месте;

- присутствие посторонних людей; - оставлять без надзора варочный чан.

Требования охраны труда в аварийных ситуациях

При работе в варочном отделении аварийные остановки производятся в следующих случаях:

- при несчастном случае с работающими;

- при срыве или разрыве маслопроводов;

- при обнаружении утечки в соединениях маслопроводов и арматуры;

- при нарушении в работе электрооборудования;

- при возможности возникновения пожара.

В этих случаях оператор обязан:

- отключить электропитание варочного чана;

- оказать первую медицинскую помощь;

- приступить к тушению пожара

- сообщить о случившемся руководителю;

- принять необходимые меры по ликвидации обнаруженного повреждения.

Требования охраны труда по окончании работы

- по окончании работы отключить электропитание варочного отделения;

- убрать и привести в порядок рабочее место.

-обо всех обнаруженных нарушениях техники безопасности сообщать начальнику смены.

Конструктивное решение

Здание производственного корпуса принята с полным железобетонным каркасом.

Основание и фундаменты. Размеры фундаментов, глубина заложения определены из условий действующих нагрузок.

Фундаменты под наружные и внутренние стены приняты из фундаментных железобетонных плит М 200, А Ш размером 2390×1200×300 мм и Л 80×1200×300 мм и бетонных блоков М 100 размером 2380×400×580 мм, 1180×400×580 мм и 1180×400×280 мм.

Фундаменты под колонны приняты стаканного типа размером 1,30×1,30 м, высотой 0,70 м и 1,70×1,70 м высотой 1,10 м.

Перегородки опираются на бетонную подготовку пола.

Каркас. Каркас здания принят железобетонный с сеткой колонн 6,0×12 м и 6,0×6,0 м. Колонны сечением 400×400 мм на этаж. На колонны опираются железобетонные М300 Т-образной формы. Полки служат для опирания плит. Крепление к калоннам осуществляется посредством сварки и последующим обетонированием стыков.

Стены. Наружные стены приняты из газосиликатных панелей М 150 толщиной 300 мм. По высоте 1,48 м панели при помощи сварки крепятся к колоннам.

Наружные стены кирпичные толщиной 300 мм из керамического кирпича М 75 на цементно-известковом растворе М 50. Внутренние стены и перегародки толщиной 200 мм.

На отметке 0,000 в стенах и перегородках устраивается цементная гидроизоляция из слоя раствора состава 1:3.

Полы. Полы в помещениях приняты в зависимости от их назначения:

- раздевалки – линолеум;

- душевые – керамическая плитка;

- рабочие участки – полы бетонные.

Перекрытие, покрытие. Плиты покрытия и перекрытия приняты ребристые размером 5780×1480 мм высотой 400 мм. Анкеровка плит осуществляется анкерами между собой и при помощи сварки. Швы плит заделываются бетоном.

Крыша. По плитам покрытия укладывается пароизоляция из 1 слоя рубероида на битумной мастике, затем утеплитель из минераловатных полужестких плит, толщиной 150 мм. По утеплителю укладывается цементная стяжка толщиной 30 мм и рулонный ковер из 4-х слоев рубероида на битумной мастике. Затем производится посыпка с последующим втапливанием его в битумную мастику.

Лестницы. Лестница принята двухмаршевая. Ширина маршей 1200 мм, площадок 2600 мм. Высота подступенка 150 мм, ширина проступи 300 мм.

Окна, двери. Оконные блоки приняты по каталогу РБ размером: высота 3,5 мм и ширина 3 мм. Двери внутренних помещений имеют ширину 0,9 м, высоту 2,3 м, двери предусматриваются одностворчатыми.

Расчет количества ступеней в лестнице и размеров лестничной клетке:

Высота этажа – Нэ = 4800 мм;

Толщина междуэтажного перекрытия – hпер = 400 мм;

Ширина проступи – Впр = 300 мм;

Высота подступенка – hподст = 150 мм;

Промежуток между маршами – ∆ = 200 мм;

Количество людей перемещающихся по лестнице – N = 200 чел.

Определяем расчетную высоту этажа:

Нр =Нэ + hпер = 4800 + 400 = 5200 мм.

Определяем количество подступенков приходящихся на один этаж:

П = Нр / hподст = 5200 / 150 = 34,7 шт.

Количество ступеней в лестничном марше согласно номенклатуре ГОССТРОЯ РБ равно 5-16 шт.

Принимаем лестницу двухмаршевую.

Тогда количество подступенков в одном марше:

Пм = П / 2 = 34,7 / 2 = 17,35 = 18 шт.

Количество проступей в марше (К) меньше числа подступенков на единицу, т.к. последняя проступь включается в ширину лестничной площадки

К = Пм – I = 18 – 1 = 17 шт.

Ширина лесничной клетки (Влк) ровна сумме ширин двух маршей (Вм) и промежутка между ними (∆):

Влк = 2Вм + ∆ = 2 · 1200 + 200 = 2600 мм.

Для обеспечения необходимой пропускной способности и удовлетворения требований пожарной безопасности согласно СНиП ширину марша принимаем из расчета 600 мм на 100 чел.

Вм = 200 · 600 / 100 = 1200 мм.

Длина лестничной клетки (Lлк) ровна сумме горизонтальной проекции марша (Lм) и длинне двух площадок (Lпл):

Lлк = Lм + 2Lпл, мм.

Горизонтальная проекция марша определяется как произведение количества проступей на ширину проступи:

Lм = К · впр = 11 × 300 = 3300 мм.

Длина лесничной площадки должна быть не менее ширины марша:

Lпл ≥ Вм = 1200 мм.

Тогда длина лесничной клетки равна:

Lлк = 3300 + 2 · 1200 = 5700 мм.

Расчет окон в помещении:

Площадь помещения (цех розлива) – SП = 1592 м2;

Высота помещения – НЭ = 6 м.

Коэффициент естественной освещенности:

Ко = Sо / SП = 1 / 10.

Определяем общую площадь оконных проемов:

Sо = Ко · SП, м2,

Sо = 1592 / 10 = 159,2 м2.

Расстояние от пола до низа оконного проема принимаем h1 = 0,8-1 м, а расстояние от верха оконного проема до потолка h2 = 0,2-0,4 м.

Определяем возможную высоту окон:

Hо = Hэ – (h1 + h2) = 6 – (0,8 + 0,4) = 5 м.

В соответствии с каталогом столярных изделий для РБ ближайшее значение оконного блока по ГОСТу равно:

hГОСТ = 4,8 м

Определяем общую ширину окон:

Σв = Sо / hгост = 159,2 / 4,8 = 33,2 м.

Задаемся шириной окна по ГОСТ 4,5 м, тогда количество оконных проемов будет:

n = 33,2 / 4,5 = 7 шт.

Отделочные работы

Наружная отделка. Стены с наружной стороны выполняются с облицовкой керамической плиткой. Цоколь здания до отметки ±0,000 штукатурится.

Внутренняя отделка. Все стены с внутренней стороны перетираются и штукатурятся цементно-известковым раствором, а в санузлах – цементным.

Потолки – выполняется затирка цементно-известковым раствором поверхностей плит с последующей окраской клеевыми составами за исключением санузлов, венткамер, электрощитовой, складских помещений, где выполняется известковая покраска потолков.

Стены в производственных помещениях окрашиваются масляными красками на всю высоту помещений, в конторских помещениях, гардеробных, комнатах общественных организаций, коридорах выполняется панель масляной краской на высоту 1,8 м выше – улучшенная клеевая окраска.

В цехах, санузлах, душевых, на высоту 1,8 м производится облицовка глазурованной плиткой, выше – известковая окраска. В складских помещениях, венткамере, электрощитовой – простая клеевая окраска на всю высоту стен. Окна, двери и ворота окрашены масляной краской за 2 раза.

9.5 Генеральный план проекта

Решение генерального плана выполнено в соответствии с заданием на проектирование и с учетом требовании технологического процесса и норм проектирования.

Зонирование территории произведено с учетом «розы ветров». В целом компоновка генерального плана учитывает требования по созданию условии, и необходимых для нормального функционирования предприятия, а размещение здании выполнено также с учетом противопожарных разрывов друг от друга.

Отвод промывных вод с площадки предприятия запроектирован в ливневую городскую канализацию. Размещение проектируемых инженерных коммуникации на территории предприятия принято в соответствии с общим решением генплана. Разрезы между сетями, а также между сетями и зданиями приняты инженерно – допустимые.

Для обеспечения нормальных санитарно – гигиенических условии на площадке предусматривается благоустройство и озеленение.

Свободные от застройки и дорожных покрытии участки территории озеленяются путем посадки деревьев, кустарников, многолетних трав. Для обеспечения чистоты воздушного бассейна применяются лиственные породы деревьев.

Сеть автодорог к территории предприятия принята с учетом внешних грузопотоков и с учетом обеспечения предприятия сырьем.

Ширина проездной части дорог – 6 м, площадок – 12 м с учетом разворота автотранспорта.

Технико-экономические показатели

Площадь участка 55315 м2

Площадь застройки 12099 м2

Площадь дорожных покрытий 25980 м2

Площадь озеленения 17236 м2

Коэффициент застройки 21,9

Коэффициент использования территории 1

ЗАКЛЮЧЕНИЕ

В данном дипломном проекте рассмотрена конструкция фильтр-песса «Schenk». Произведена модернизация приемной ванны, которая заключалась в увеличении длины приемной ванны и отводящего шнека. В результате данной модернизации снизились расходы воды на мойку, а также исключена возможность попадания диатомита в канализационную систему завода.

Выполнены необходимые расчеты, а также расчет показателей экономической эффективности предлагаемой модернизации.

Рассмотрены вопросы монтажа и автоматизации линии фильтрации пива, а также рассмотрены вопросы, связанные с безопасностью в производственных условиях и вопросы охраны окружающей среды.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Ильина Е.В. Малые предприятия по производству пива, безалкогольных напитков, спирта и ликероводочных изделий. М.: ДеЛиПринт, 2006. – 128 с.

2. Меледина Т.В. Сырье и вспомогательные материалы в пивоварении. СПб.: Профессия, 2003. – 304 с.

3. Нарцисс Л. Краткий курс пивоварения. СПб.: Профессия, 2007. - 640 с.

4. Кунце В. Технология солода и пива. СПб.: Профессия, 2001. - 836 с.

5. Федоренко Б.Н. Пивоваренная инженерия: технологическое оборудование отрасли. СПб.: Профессия, 2009. - 1000 с.

6. Фараджаева Е.Д., Федоров В.А. Общая технология бродильных производств. М.: Колос, 2002. – 440с.

7. Ермолаева Г.А. Справочник работника лаборатории пивоваренного производства. СПб.: Профессия, 2004. – 416 с.

8. Годованный А.А., Ляшенко Н.И., Рейтман И.Г. Хмель и его использование. Киев: Урожай, 1990. – 335 с.

9. Калунянц К.А. Химия солода и пива. М.: Агропромиздат, 1990. – 176 с.

10. Булгаков Н.В. Биохимия солода и пива. М.: Пищевая промышленность, 1965. – 240 с.

11. Жвирблянская А.Ю. Исаева В.С. Дрожжи в пивоварении. М.: Пищевая промышленность, 1979. – 160 с.

12. Кретов И.Т. Инженерные расчеты технологического оборудования предприятий бродильной промышленности. М.: Колос, 2004. – 340 с.

13. Кретов И. Т., Остриков А. Н. Машины и аппараты пищевой промышленности. М.: Высшая школа, 2000. – 890 с.

14. Касаткин А.Г. Основные процессы и аппараты химической технологии. М.: Альянс, 2004. – 480 с.

15. Павлов К.Ф., Романков П.Г., Малков М.П., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. М.: Альянс, 2006. – 150 с.

16. Дытнерский Ю.И. Основные процессы и аппараты химической технологии. М.: Химия, 1991. – 230 с.

17. Зайчик Ц.Р. Курсовое и дипломное проектирование технологического оборудования пищевых производств. М.: Дели, 2003. – 324 с.

18. Лунин О.Г. Курсовое и дипломное проектирование технологического оборудования пищевых производств. М.: Агропромиздат, 1990. – 270 с.

19. Ермолаева Г.А. Технология и оборудование производства пива и безалкогольных напитков. М.: Агропромиздат, 2000. – 420 с.

20. Кикиян Г.Г. Основы автоматизации технологических процессов в пиво-безалкогольной промышленности. М.: Пищевая промышленность, 1974. – 350 с.

21. ВНТП-10М-93 Нормы технологического проектирования предприятий малой мощности пивоваренной промышленности. М.: ИПК Издательство стандартов, 1993. – 5 с.

22. Российская Федерация. Законы. Трудовой кодекс Российской Федерации. М.: «Омега-Л», 2010. – 188 с.

23. Приказ от 20.06.2003 № 892 «Об утверждении правил по охране труда при производстве спирта, водки, коньяка, вин, пива и соков»

24. Приказ от 18.06.2003 № 313 «Об утверждении правил пожарной безопасности в РФ (ППБ 01-03)».

25. СанПиН 4.4.4-152-2008 Государственные санитарные правила для предприятий, которые производят солод, пиво и безалкогольные напитки. М.: ИПК Издательство стандартов, 2008. – 15 с.

26. Долгушина С.В. Экологические аспекты использования отходов пивоварения. Журнал «Пиво и напитки», № 2-2003. С. 25-27.

27. Сборник удельных показателей образования отходов, 1999. – 320 с.

28. Постановление главы города Самары № 1497 «О порядке определения платы и взимания платежей за загрязнение окружающей среды в результате сброса загрязняющих веществ в водные объекты предприятиями-абонентами через системы коммунальной и дождевой канализации на территории города Самары.

ВВЕДЕНИЕ

Один из важнейших секторов пищевой отрасли – пивобезалкогольная промышленность.

На российских предприятиях пивобезалкогольной промышленности производят солод, пиво, безалкогольные напитки, квас, разливают минеральные воды.

Производство пива зародилось несколько тысячелетий назад. Однако хмель в пивоварении стали применять только в 9 веке. В то же время в Сибири начали готовить охмеленное пиво, которое затем производили в Киевской и Новгородской Руси.

Углубление экономической реформы в России привело к развитию малого предпринимательства. Появились мини-солодовни, мини-пивзаводы, стали выпускать линии фасования жидкостей малой производительности.

До недавнего времени развитие российской пивоваренной отрасли пищевой промышленности осуществлялось исключительно благодаря строительству крупных и средних предприятий, либо реконструкции существующих производств, направленной не только на их расширение, но и на интенсификацию за счет совершенствования технологии и технического перевооружения.

В последние годы в условиях реформирования экономики наметилась, и все более заметно проявляется еще одна тенденция в развитии российской пивоиндустрии – возрождение небольших пивоварен осуществляется на качественно новом уровне: в виде пивоваренных мини-заводов, оснащенных совершенным технологическим оборудованием, автоматизированным, а зачастую и компьютеризованным.

Расширение сети малых пивоварен позволит обеспечить бесперебойное снабжение свежим, высококачественным пивом населения отдельных городских микрорайонов, жителей небольших населенных пунктов.

Продукцию мини-пивоварен обычно отличает повышенное качество. В основном, это оригинальные, элитные сорта пива с превосходными органолептическими свойствами и, что весьма существенно, не содержащие стабилизирующих добавок, консервантов и пр.

Развитие малых пивоварен способствует приближение переработки зернового сырья к местам его производства, уменьшению потерь в ходе доставки и технологической обработки сырья, сокращению расходов на транспортировку как сырья, так и выпускаемой продукции.

В настоящее время отечественными и зарубежными фирмами выпускается большое количество разнообразных мини-пивоварен. Одни из них типовые, а другие разрабатываются индивидуально на основе типового технологического оборудования, с учетом реальных условий и требований заказчика. Однако по организации производства и технологическому оснащению мини-пивоварен во многом идентичны: они имеют сходные аппаратурно-технологические схемы и практически одинаковый состав технологического оборудования. Различаются они главным образом компоновкой оборудования, особенностями его конструктивного устройства, дизайном, качеством изготовления аппаратуры, уровнем автоматизации и наличием компьютеризированного оборудования.

ЛИТЕРАТУРНЫЙ ОБЗОР

Выбор и обоснование технологии производства

Традиционно в приготовлении пива используют 5 способов приготовления затора: настойный, с одной отваркой, с двумя отварками, с тремя отварками, с кипячением всей густой части затора. Указанные способы используются исходя из конкретных условий завода и с учетом качественных показателей солода. Так, например, затирание с двумя отварками проводят при переработке солода невысокой растворимости, а затирание с тремя отварками применяется преимущественно в темном пивоварении.

При использовании солода с высокой экстрактивностью, как правило, применяют либо одноотварочный способ, либо настойный. Преимуществом одноотварочного способа затирания по сравнению с настойным является более высокий выход экстракта. Но настойный способ затирания предпочтительнее в силу своей простоты и более высокой экономической эффективности. Кроме того, при настойном способе в заторе до фильтрования лучше сохраняются амилолитические и протеолитические ферменты, в сусле больше содержится аминокислот и мальтозы. Такое сусло содержит меньше декстринов и поэтому быстрее сбраживается.

Так как в данном проекте предусмотрено производство «живого» пива с высокими органолептическими показателями из качественного солода с высокой экстрактивностью (применение несоложенного сырья не предусматривается рецептурой), то настойный способ затирания вполне подходит для получения затора с заданными показателями.

Современные способы осветления сусла перед подачей его на брожение предусматривают использование гидроциклонного аппарата. Гидроциклоны имеют ряд преимуществ по сравнению с традиционно использовавшимися отстойными аппаратами и сепараторами: просты по конструкции, легки в обслуживании, осветление сусла происходит быстрее и полнее, снижаются потери сухих веществ на 0,3%. Неэффективно применение гидроциклонного оборудования только при грубом помоле хмеля и плохом качестве солода.

Брожение и дображивание пива происходит в одном аппарате ЦКБА (цилиндрическо-конический аппарат). В процессе брожения в ЦКБА благодаря большому единичному объему аппарата, совмещению главного брожения и дображивания в одном сосуде, использованию повышенных температуры брожения и объема посевных дрожжей продолжительность процесса сокращается примерно в два раза. Способ ускоренного брожения в ЦКБА продолжается в течении 14 суток вместо положенных 28 при обычном периодическом способе брожения.

После дображивания (выдержки) пиво поступает на фильтрование в диатомитовый фильтр – пресс, предназначенный для отделения от пива дрожжевой взвеси и хлопьевидных осадков. Пиво, проходя через слои специального картона с намывным порошком кизельгура, а затем только через картон, осветляется наиболее эффективно и полно.

После фильтрования пиво сразу же разливается либо в кеги, либо в стеклянные бутылки и поступает на реализацию, то есть пиво не проходит такой дополнительной обработки как пастеризация. Это предусмотрено для сохранения истинного, «живого» вкуса пива.

Для сбраживания пивного сусла используются дрожжи низового брожения. Дрожжи верхового брожения, как правило, применяют при производстве темного пива и для некоторых сортов светлого пива. Традиционно в нашей стране на пивоваренных заводах используют низовое брожение, позволяющее обогатить пиво углекислым газом. Кроме того, низовые дрожжи, оседая в конце процесса брожения на дне бродильного аппарата, находятся в более стерильных условиях, чем дрожжи верховые, скапливающиеся в виде пены. Это позволяет использовать низовые дрожжи до восьми и более регенераций.

Дата: 2019-03-05, просмотров: 385.