Вопрос определение коэффициента технического использования машин

Для расчета необходимы: структура ремонтного цикла и периодичность ремонтов основного технологического оборудования или парка дорожно-строительных машин; средняя длительность простоя в ремонтах, трудоемкость ремонтов. Эти данные используются для определения коэффициента технического использования и определения трудоемкости каждого вида технического обслуживания и ремонта.

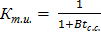

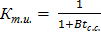

Коэффициент технического использования определяется по формуле:

, (1)

, (1)

где B – удельный простой машин или оборудования в ремонте и ТО, в днях на 100 ч наработки;  - среднесуточная наработка, 100 ч.

- среднесуточная наработка, 100 ч.

Вопрос показатели тягово-скоростных свойств

ягово-скоростные свойства имеют важное значение при эксплуатации автомобиля, так как от них во многом зависят его средняя скорость движения и производительность. При благоприятных тягово-скоростных свойствах возрастает средняя скорость, уменьшаются затраты времени на перевозку грузов и пассажиров, а также повышается производительность автомобиля.

Показатели тягово-скоростных свойств

Основными показателями, позволяющими оценить тягово-скоростные свойства автомобиля, являются:

• максимальная скорость  , км/ч;

, км/ч;

• минимальная устойчивая скорость (на высшей передаче)  , км/ч;

, км/ч;

• время разгона (с места) до максимальной скорости tр, с;

• путь разгона (с места) до максимальной скорости Sр, м;

• максимальные и средние ускорения при разгоне (на каждой передаче) jmax и jср, м/с2;

• максимальный преодолеваемый подъем на низшей передаче и при постоянной скорости imах, %;

• длина динамически преодолеваемого подъема (с разгона) Sj ,м;

• максимальная сила тяги на крюке (на низшей передаче) Рс, Н.

В качестве обобщенного оценочного показателя тягово-скоростных свойств автомобиля можно использовать среднюю скорость непрерывного движения  ср, км/ч. Она зависит от условий движения и определяется с учетом всех его режимов, каждый из которых характеризуется соответ-ствующими показателями тягово-скоростных свойств автомобиля.

ср, км/ч. Она зависит от условий движения и определяется с учетом всех его режимов, каждый из которых характеризуется соответ-ствующими показателями тягово-скоростных свойств автомобиля.

Требования, предъявляемые к топливам.

От качества топлива в той или иной степени зависят легкость запуска двигателя, быстрота прогрева и перехода на рабочий режим (приемистость), развиваемая двигателем тяга (или мощность), экономичность двигателя, устойчивость и надежность его работы в течение установленного ресурса. При любых эксплуатационных условиях топливо должно обеспечивать надежное протекание процессов подачи, смесеобразования, сгорания, удаления продуктов сгорания из двигателя, не вызывая при этом износа или перегрева деталей, коррозии, загрязнения двигателя. Желательно, чтобы в ограниченном объеме топливных баков помещалось возможно большее количество топлива. При транспортировке, хранении и заправке важное значение имеет стабильность топлива, удобство и безопасность обращения с ним.

Требования, предъявляемые к свойствам топлив, обеспечивающим надежную работу двигателя и топливной системы:

· - иметь высокую теплоту сгорания и его рабочей смеси, обеспечивающую высокую экономичность двигателя;

· - обладать хорошими смесеобразующими свойствами, обуславливающими легкий запуск двигателя, его плавный переход с одного режима работы на другой, а также обеспечивать устойчивую его работу при эксплуатации в различных климатических условиях;

· - обеспечивать бездетонационную работу на всех эксплуатационных режимах;

· - не образовывать нагароотложений на деталях, приводящих к перегреву и снижению экономичности, а также не вызывать повышения износов двигателя;

· - не вызывать коррозии деталей как при непосредственном контакте с топливом, так и от образующихся продуктов сгорания;

· - быть стабильным при транспортировке и хранении, т. е. не изменять своих первоначальных свойств после их получения;

· - иметь более низкую температуру застывания, чтобы иметь хорошую прокачиваемость при минусовых температурах окружающего воздуха;

· - при обращении и сгорании не оказывать вредного воздействия как на здоровье человека, так и на окружающую среду.

Требования к фундаментам под оборудование.

Фундаменты под оборудование и под жилые или хозяйственные постройки отличаются друг от друга как размерами, так и конструкцией. Часто они кроме статической нагрузки должны быть рассчитаны на действие динамических сил, возникающих при работе механизмов. Также основания постоянно подвергаются действию разных химических веществ, которые оказывают на них разрушительное действие. Поэтому они должны быть прочными и устойчивыми к действию агрессивных сред.

Требования к фундаментам под промышленное оборудование выдвигаются высокие по разным критериям. Это связано с тем, что они испытывают разноплановые нагрузки и подвержены часто воздействию агрессивных веществ. Фундамент с приямком Фундаментная конструкция под оборудование должна обладать следующими свойствами: значительной прочностью, чтобы выдерживать динамические и статические воздействия со стороны установленного механизма; химической стойкостью (инертностью); значительной массой, обеспечивающей сопротивление вибрационным нагрузкам (гашение колебаний); минимальными отклонениями от плановых размеров, то есть габариты опоры должны практически полностью соответствовать расчетным параметрам; большей, чем у монтируемого агрегата, площадью опоры. Высокая прочность и устойчивость к действию химически активных компонентов определяют в значительной степени срок службы основания и, в ряде случаев, рабочих установок. Разрушающими опору агрессивными веществами являются: смазочные материалы; охлаждающие жидкости; различные технические масла; разное топливо и прочие.

Выбор оборудования и приспособлений, применяемых при монтаже. Требования к нему.

Монтажное оборудование делят на следующие группы: вспомогательные механизмы и устройства; грузоподъемные приспособления и монтажные краны.

К вспомогательным монтажным механизмам и анкерным устройствам относят: монтажные лебедки, монтажные полиспасты, домкраты и якоря.

К грузоподъемным приспособлениям относят монтажные мачты, порталы, ленточные и гидравлические подъемники.

Монтажные порталы представляют собой П-образную раму, состоящую из двух мачт, соединенных в верхней части поперечной балкой, на которой подвешены грузовые полиспасты. По конструкции порталы бывают с боковым подкосом или без него..

Для монтажных работ в портах широко используют перегрузочные краны всех имеющихся типов, в первую очередь портальные, плавучие, гусеничные и пневмоколесные.

Общие технические требования к монтажным приспособлениям

Конструкция монтажного приспособления должна обеспечивать следующее:

· Устойчивость элементов конструкции до их закрепления.

· Исключение возможности самопроизвольного раскрепления и заклинивания деталей.

· Взаимозаменяемость деталей и узлов, их ремонтопригодность.

Цементация

Технологический процесс диффузионного насыщения углеродом называется цементацией.

Цементации подвергают детали машин, которые должны иметь износостойкую рабочую поверхность и вязкую сердцевину: зубчатые колеса, валы, пальцы, кулачки, червяки.

В промышленности применяют два способа цементации: в твер-

дом и в газовом карбюризаторе.

Цементация проводится при температурах 910-980°С. Во всех случаях насыщение поверхностного слоя детали идет через активную газовую среду, которая образуется при газовой цементации.

Цианирование – процесс химико-термической обработки, обусловливающей поверхностное насыщение стали углеродом и азотом одновременно и повышением в этой связи механических свойств и износоустойчивости (табл. 11.35).

Цианирование осуществляется путем нагрева стальных деталей в активных углерод- и азотосодержащих средах максимальной абсорбции и диффузии углерода или азота, выдержки при этой температуре в зависимости от требуемой глубины слоя и последующей закалки или охлаждения на воздухе.

Алитирование (алюминирование) — процесс диффузионного насыщения металлов и сплавов алюминием с целью повышения жаростойкости (работоспособность деталей может сохраняться при температурах до 1150 оС), окалиностойкости (для деталей из сталей с содержанием 0,1 – 0,2 % С), коррозионной и эрозионной стойкости, за счет образования на поверхности деталей прочного окисла Al2O3.

Алитированию подвергают различные стали, чугуны, жаропрочные сплавы и тугоплавкие металлы, титановые, медные и другие сплавы. Наиболее изученным и широко применяемым является алитирование в порошковых смесях. В промышленности также применяют алитирование в ваннах с расплавленным алюминием или его сплавами и металлизацию поверхности сплавов алюминием с последующим диффузионным отжигом.

Рисунок 3. Пример сетевого графика

На рисунке событие 3 является началом работ а, г, е. Событие 3 служит результатом работы г и началом работ д, и. Направление стрелок показывает последовательность операций. Различают «входные» и «выходные» работы. Так, на схеме работа г является входной для события 3, работа д -- выходной для события 3, но входной для события 7.

Прежде чем приступить к составлению сетевого графика, составляют перечень событий и работ. Вначале определяют начальное и конечное события, а затем промежуточные. При этом должно быть известно, какие работы должны быть завершены прежде чем начнется данная работа, а какие работы должны выполняться одновременно.

Важнейшим элементом сетевого графика является так называемый критический путь, который слагается из непрерывной последовательности работ в графике от начального до конечного событий. Общее время выполнения работ, лежащих на критическом пути (этот путь обозначен на схеме жирными стрелками), составляет полную продолжительность ремонта.

Планово-предупредительная система ТО и ремонта ДСМ

Сущностью планово-предупредительной системы является принудительная, по плану постановка автомобилей, прошедших нормативный пробег, на соответствующий вид технического обслуживания в целях предупреждения повышенной интенсивности изнашивания и восстановления утраченной работоспособности узлов, агрегатов и систем.

Положением предусматриваются следующие виды технических воздействий:

1. Ежедневное обслуживание.

2. Техническое обслуживание № 1.

3. Техническое обслуживание № 2.

4. Сезонное обслуживание.

5. Текущий ремонт.

6. Капитальный ремонт.

Эти виды обслуживания отличаются друг от друга перечнем и трудоемкостью выполняемых операций и, естественно, периодичностью.

Ежедневное обслуживание (ЕО) включает в себя проведение контрольного осмотра (в первую очередь по узлам, механизмам и системам, влияющим на безопасность движения), уборочно-моечных

операций (проводимых но потребности, с учетом санитарных и эстетических требований и условий эксплуатации) и дозаправочных работ (при необходимости доливка масла в двигатель, охлаждающей жидкости, подкачка шин и т. д.).

Техническое обслуживание № 1 (ТО-1) предназначено для поддержания автомобилей в технически исправном состоянии, выявления и предупреждения отказов и неисправностей, а также снижения интенсивности изнашивания деталей, узлов и механизмов путем проведения установленного комплекса работ:

- контрольно-смотровых и диагностических;

- крепежно-регулировочных;

- смазочно-очистительных;

- электротехнических;

- арматурных и других видов работ.

Техническое обслуживание № 2 (ТО-2) имеет то же назначение, что и ТО-1, но проводится в большем объеме, с проведением углубленной проверки параметров работоспособности автомобиля (и не только в целях выявления различных неисправностей, но и для определения возможного ресурса пробега без проведения текущего ремонта по ходу дальнейшей эксплуатации автомобиля), а также устранения обнаруженных неисправностей путем замены неисправных легкодоступных деталей и даже узлов (не допускается лишь замена основных агрегатов). Причем замена деталей и узлов не считается обслуживанием - этот процесс при ТО-2 называется сопутствующим ремонтом (СР). На него отводится дополнительная трудоемкость и соответственно увеличивается количество необходимых рабочих на его проведение.

вопрос определение коэффициента технического использования машин

Для расчета необходимы: структура ремонтного цикла и периодичность ремонтов основного технологического оборудования или парка дорожно-строительных машин; средняя длительность простоя в ремонтах, трудоемкость ремонтов. Эти данные используются для определения коэффициента технического использования и определения трудоемкости каждого вида технического обслуживания и ремонта.

Коэффициент технического использования определяется по формуле:

, (1)

, (1)

где B – удельный простой машин или оборудования в ремонте и ТО, в днях на 100 ч наработки;  - среднесуточная наработка, 100 ч.

- среднесуточная наработка, 100 ч.

Дата: 2019-03-05, просмотров: 357.