Возможных факторов воздействия на реальную

Техническую систему

Для повышения эффективности диагностических оценок, необходимо осуществлять направленный выбор номенклатуры диагностических признаков на основе поэлементного анализа факторов влияния на техническую систему. В данном анализе использованы принципы типологизации множеств факторов воздействия на техническую систему с заданной классификационной структурой, а так же системное исследование функций сложных технических объектов. Сочетание функционального и типологического анализа позволяет найти общие методологические подходы к формированию структуры диагностических признаков и выбрать на базе данной классификации их номенклатуру, отвечающую сформулированным ниже требованиям. В оптимальном варианте целевой параметр (диагностический признак) должен быть: универсальным (поддающимся количественной и качественной оценкам), статистически эффективным и однозначным: некоторой совокупности сочетаний факторов, с точностью до погрешности эксперимента (доверительного интервала), должно соответствовать одно значение целевого параметра. При этом целевой параметр желательно определять с минимальной погрешностью.

Функционально- типологический анализ основан на рассмотрении технического состояния системы, выражающего его внутреннюю и внешнюю зависимость от факторов воздействия, которые оказывают влияние на выходные характеристики исследуемого объекта. В процессе выбора факторов производится их инженерный анализ для отсеивания несущественных и выделения доминирующих.

Под фактором понимается измеряемая переменная величина, принимающая определенные значения (уровни) и тем самым характеризующая воздействие на объект. В общем виде все факторы воздействия на техническую систему обычно подразделяют на внешние и внутренние. Так как любой объект подвергается бесчисленному множеству внешних и внутренних воздействий, то, очевидно, что не представляется возможным описать какое-либо конкретное техническое состояние как полную их совокупность. Поэтому, в установлении действительного технического состояния объекта делается акцент на определенную совокупность диагностических признаков, которые квалифицируются как существенные (следует отметить, что в данном случае понятия существенности и значимости отождествляются).

В практике диагностики при наличии значительного количества признаков, можно принимать условие их независимости друг от друга, даже в случае сильных корреляционных связей между ними, что называется принципом суперпозиции. Помимо воздействий со стороны функционально и кинематически связанных элементов, некоторые системы агрегатов подвергаются воздействию внешних факторов и управляющих команд.

К факторам предъявляют обычно следующие требования:

- управляемость: возможность ввода и поддержания заданных технической документацией значений;

- контролепригодность- прямая или косвенная;

- операционность: определенная последовательность действий, с помощью которых возможна установленная точность измерений;

- однозначность;

- задание граничных допустимых пределов;

- значимость для исследования технического состояния системы.

Совокупность факторов, определяющих параметр, должна удовлетворять следующим требованиям:

- совместимости: все осуществимые комбинации факторов не должны приводить к качественным изменениям, отказам или разрушению объекта;

- независимости: возможности установления самостоятельного значения каждого фактора, на любом допустимом уровне (в этом случае допустима некоторая нелинейная корреляция факторов);

- оптимальности набора значащих факторов, определяющих данный целевой параметр.

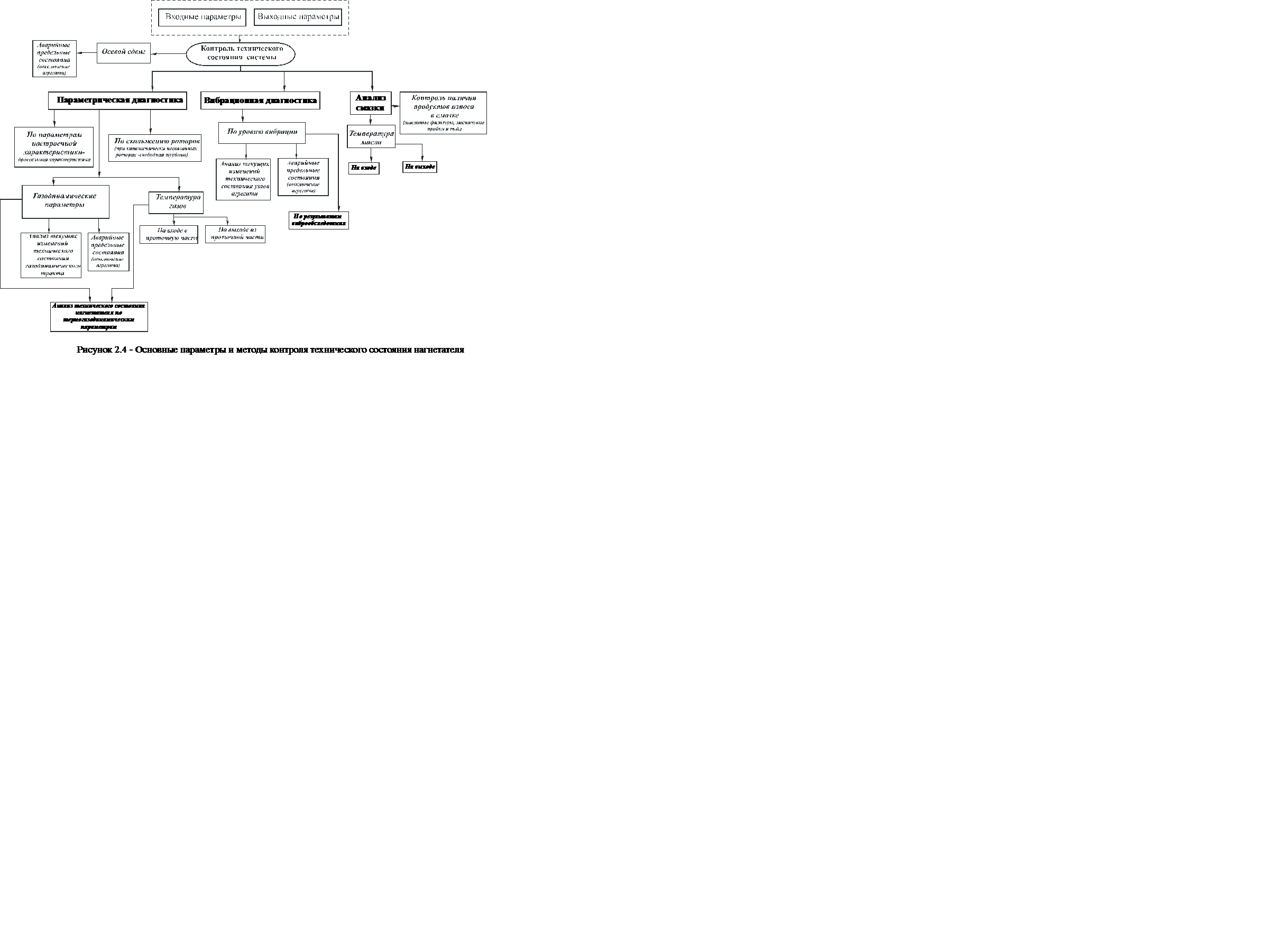

Если влияние какого-либо существенного фактора не учтено, то это приводит к увеличению ошибки определения целевого параметра. Следует отметить, что стремление к максимальному введению всех возможных факторов в модель исследуемого параметра может привести к прямо противоположному результату – потери достоверности диагноза. Для определения значимости факторов влияния на выходные параметры системы используются известные методы математического моделирования и дедуктивной логики. На основании качественного физического анализа моделируемого явления и обобщения ранее накопленного опыта выдвигается гипотеза о форме связи между целевым параметром и факторами, т.е. гипотеза о структуре математической модели и осуществляется третий этап – количественная оценка ее параметров. Схема влияния возможных факторов воздействия на реальную техническую систему и методы их обнаружения показаны на примере центробежного нагнетателя компрессорного агрегата (рис. 2.4).

Производственные дефекты

Кроме образующихся и развивающихся в процессе эксплуатации дефектов и повреждений следует сказать о производственных дефектах в металлах, а так же их существенном влиянии на эксплуатационную надежность долговечность и работоспособность изделия. Встречающиеся в металлических изделиях и заготовках макродефекты различаются по размерам, расположению, природе и происхождению. Дефекты могут быть:

1. Местными: различные нарушения сплошности – поры, раковины трещины, расслоения, флокены, расслоения, заковы, закаты и др.) локализованные в ограниченном объеме. В свою очередь местные дефекты подразделяются по степени локализации:

- точечные,

- линейные,

- объемные;

по расположению:

- поверхностные,

- подповерхностные,

- внутренние.

2. Распределенными в ограниченных зонах:

- ликвационные зоны,

- зоны неполной закалки,

- коррозионного поражения.

3. Распределенными по всему объему изделия или его поверхности - общее несоответствие химической структуры, качества обработки.

К производственным дефектам деталей агрегата можно отнести волосовины, заковы, усадочную пористость раковины и шлифовочные трещины, прижоги, дефекты и погрешности механической обработки.

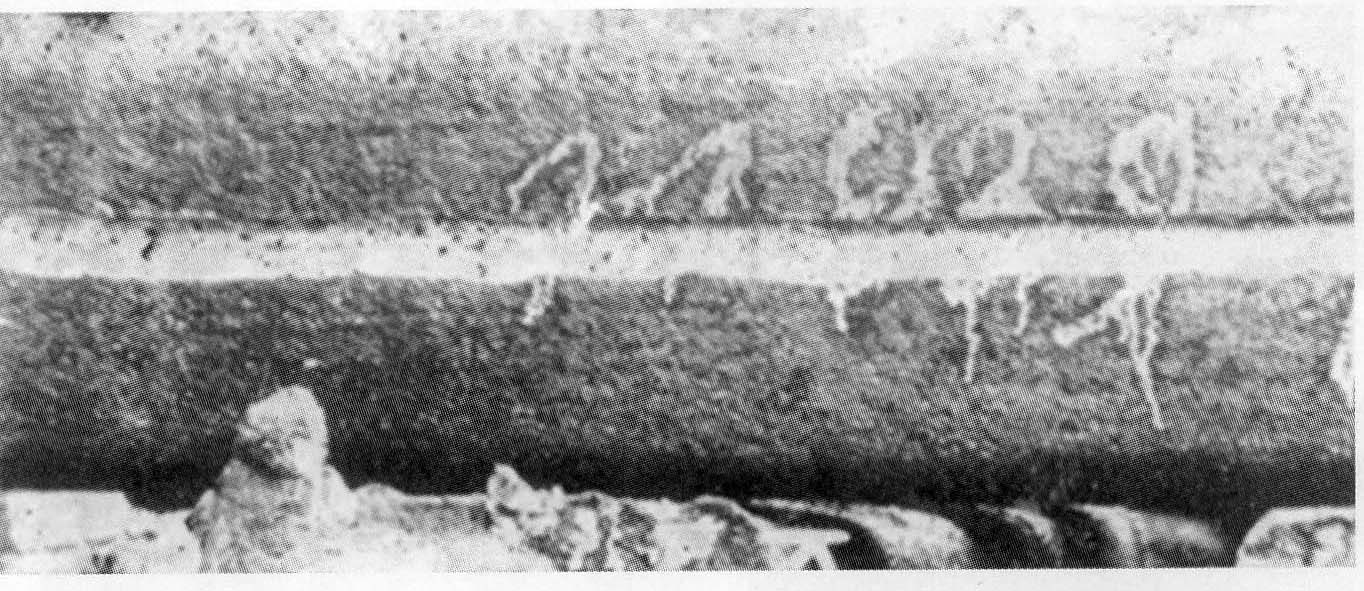

Волосовины являются характерным дефектом стальных деталей, прошедших обработку давлением. Они образуются вследствие раскатки подкорковых газовых пузырей или скопления неметаллических включений. На поверхности деталей волосовины обнаруживаются в виде прямых и тонких трещин, глубиной до 0,5…1,5 мм и длиной от долей миллиметра до нескольких сантиметров. Они обычно вытянуты в направлении течения материала при пластической деформации и располагаются, как правило, близко к поверхности. Иногда они могут располагаться группами и на значительной глубине. Наличие волосовин снижает локальную прочность металла, что приводит к выкрашиванию по волосовина и, как следствие, к повреждению детали.

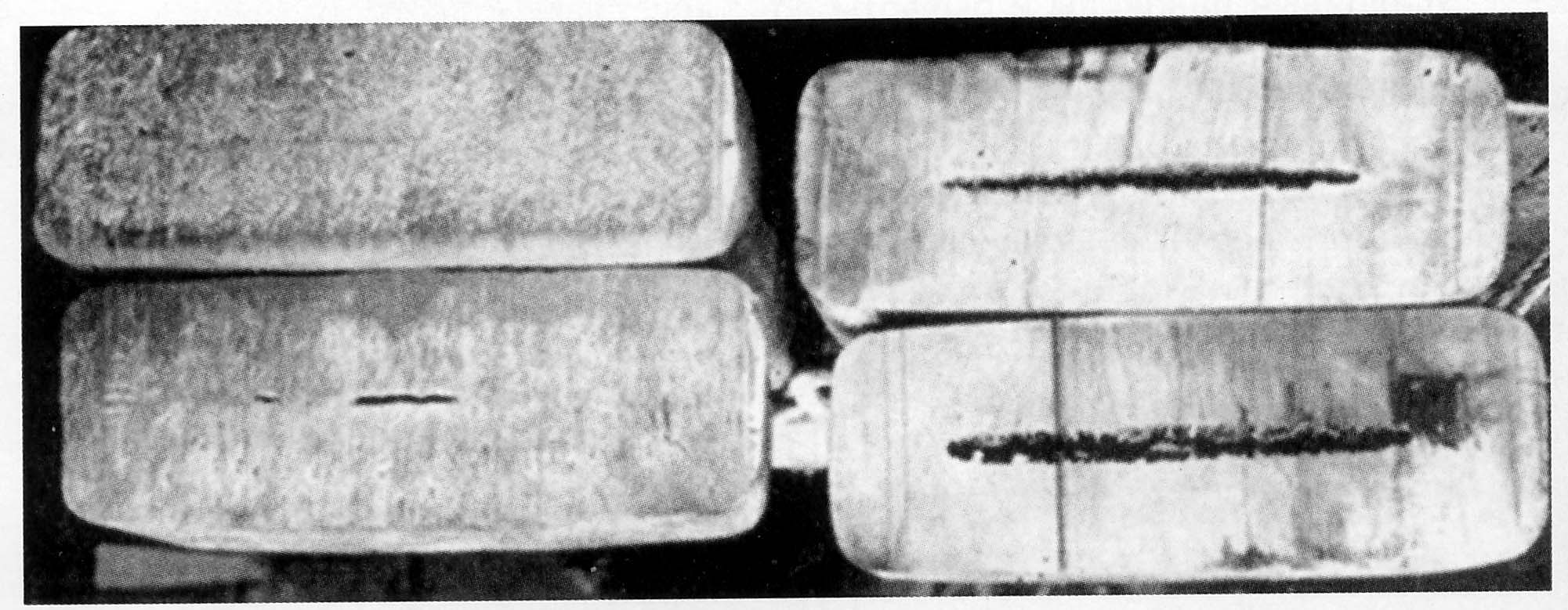

Усадочная пористость и раковины и рыхлоты специфичны для литых деталей. Они так же снижают прочность материала, что может стать причиной разрушения или выкрашивания.

Рисунок 2.5 – Усадочные раковины в слитках (поперечное сечение)

Рисунок 2.6 – Усадочная раковина в слитке

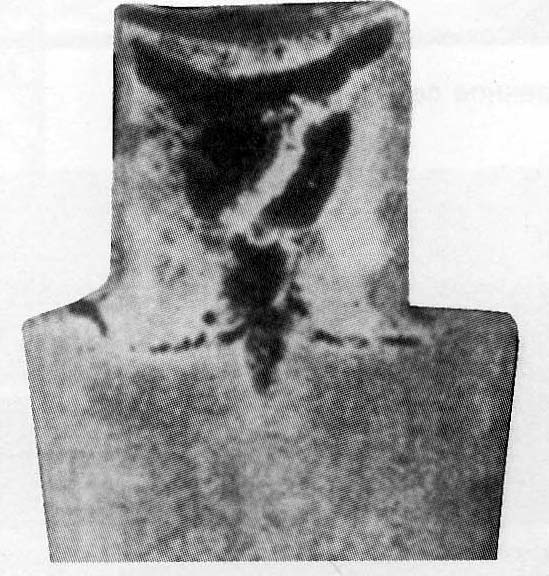

Газовая пористость возникает при кристаллизации металла в результате выделения газов, растворившихся в нем в процессе плавки. Газовая пористость может быть рассеянной как по всему объему металла, так и сосредоточенной в подкорковом слое.

Рисунок 2.7 –Газовая пористость (пузыри в слитке, вскрытые

При механической обработке)

Рисунок 2.8 –Поры в стали

Флокены –тонкие извилистые трещины имеющие вид пятна серебристого цвета округлой формы, наиболее часто образуются в среднеуглеродистых и среднелегированных сталях (рисунок 2.9) сталях при повышенном в них содержании водорода. В процессе охлаждения водород, растворенный в жидкой стали, выделяется, заполняя при этом все пустоты, вплоть до дефектов кристаллической решетки. Превращаясь из атомарного в молекулярный, водород развивает значительные давления, приводящие к хрупкому разрушению металла (сходство с про  цессом наводораживания стали в трубопроводах и аппаратах).

цессом наводораживания стали в трубопроводах и аппаратах).

Рисунок 2.9 –Флокены в стали

Неметаллические включения –внутренние дефекты сортового проката и горячекатаного проката, состоящие из остатков шихты, примесей флюсов. Эти дефекты могут проявиться не только в процессе обработки материала, но и в процессе работы под воздействием знакопеременных, термических нагрузок и изгибающих напряжений.

Рисунок 2.10 –Крупное неметаллическое включение в

Дата: 2019-02-19, просмотров: 786.