Распознавание состояния системы (процесс установления диагноза) состоит в отнесении предъявленной совокупности признаков к одному из вероятных типичных состояний. Количество таких состояний зависит от особенностей задач и целей распознавания. Нередко требуется выбрать только одно из двух возможных состояний, например, «исправное - неисправное», «годен - не годен». В других случаях необходимо конкретизировать неисправные состояния: «разрушение подшипника скольжения», «разрушение лопатки компрессора» и т. д. В практике диагностики при наличии значительного количества признаков, можно принимать условие их независимости друг от друга, даже в случае сильных корреляционных связей между ними – принцип суперпозиции. Особое значение в условиях эксплуатации имеет точность измерения критических значений функциональных параметров, выход которых за пределы допуска может привести к остановке агрегата или к аварии. Поэтому, весьма важно изучить и правильно оценить все возможные явления и причины, приводящие к деструкции оборудования, а это возможно только при помощи многоступенчатого анализа надежности, риска и безопасности и, прежде всего, используя методы «деревьев» событий, решений и отказов разработанных для конкретного типа оборудования. Эти документы являются основанием для определения диагностических признаков и диагностической ценности обследования по каждому из них. При выборе функциональных диагностических параметров количество рассматриваемых состояний и количество их признаков зависит от требуемой глубины диагностирования. С одной стороны, для правильного выбора диагностических параметров конкретного типа агрегата необходимо включать в их число как можно больше характеристик физико-механических процессов, сопровождающих работу энергетической установки, которые в какой-то мере реагируют на возникновение неисправностей или отклонений в работе подсистем и элементов привода и нагнетателя. Особую ценность представляют собой параметры, величина которых изменяется по мере выработки ресурса как общего для всей технической системы, так и для отдельных элементов в частности. Однако, принимая в рассмотрение значительное число диагностических признаков, следует учитывать тот факт, что целесообразно стремится к оптимизации их количества, так как слишком большой набор второстепенных диагностических признаков, особенно для трудноразличимых неисправностей, скорее может затруднить установление диагноза, нежели уточнить и детализировать его. Эти условия обычно диктуются соображениями, связанными с потерей достоверности диагноза при слишком большом количестве факторов, учитываемых в моделях объекта.

Основные причины, способствующие деструкции

Оборудования

В общем случае все дефекты и неисправности перекачивающих агрегатов в процессе эксплуатации подразделяются на:

а) неисправности, возникающие вследствие:

- ошибок персонала, в основном связанные с тем, что исполнители по окончании ремонтных работ оставляют в компрессоре посторонние предметы (инструменты, гайки и т.д.);

- неточной установки деталей или агрегатов после замены, разрегулировки, дефектов вновь устанавливаемых элементов;

- небрежности проведения ремонтных работ и недостаточной чистоты выполнения ремонтных операций;

- неправильного определения области допустимых режимов работы в зависимости от внешних условий, превышения времени работы на недопустимых режимах;

б) неисправности, появляющиеся из-за нарушения функционирования систем, обеспечивающих заданные параметры работы, возникшие из-за некачественного технического обслуживания, неправильной работы электрических, гидравлических и пневматических систем по причине загрязнения или использования некондиционных жидкостей или газов, дефектов устройств герметизации, конструктивных недоработок;

в) дефекты, развивающиеся в результате изнашивания деталей установки; образования отложений проточных полостях агрегатов; несоответствия зазоров в сопряжениях заданным величинам; ухудшения качества, несущей способности и повышения температуры смазки;

г) коррозионные процессы;

д) механические повреждения деталей проточной части и подшипников при попадании в них посторонних предметов и частиц из внешней среды;

е) деформации и разрушения деталей узлов агрегатов по конструктивным, производственным и эксплуатационным причинам;

ж) нарушение регулировки агрегатов и систем, в результате ослабления креплений и изменения взаимного расположения осей узлов и механизмов;

з) нарушения режимов работы узлов и систем вследствие принятия руководством перекачивающей станции решений, противоречащих заданным в технической документации нормам и правилам эксплуатации оборудования.

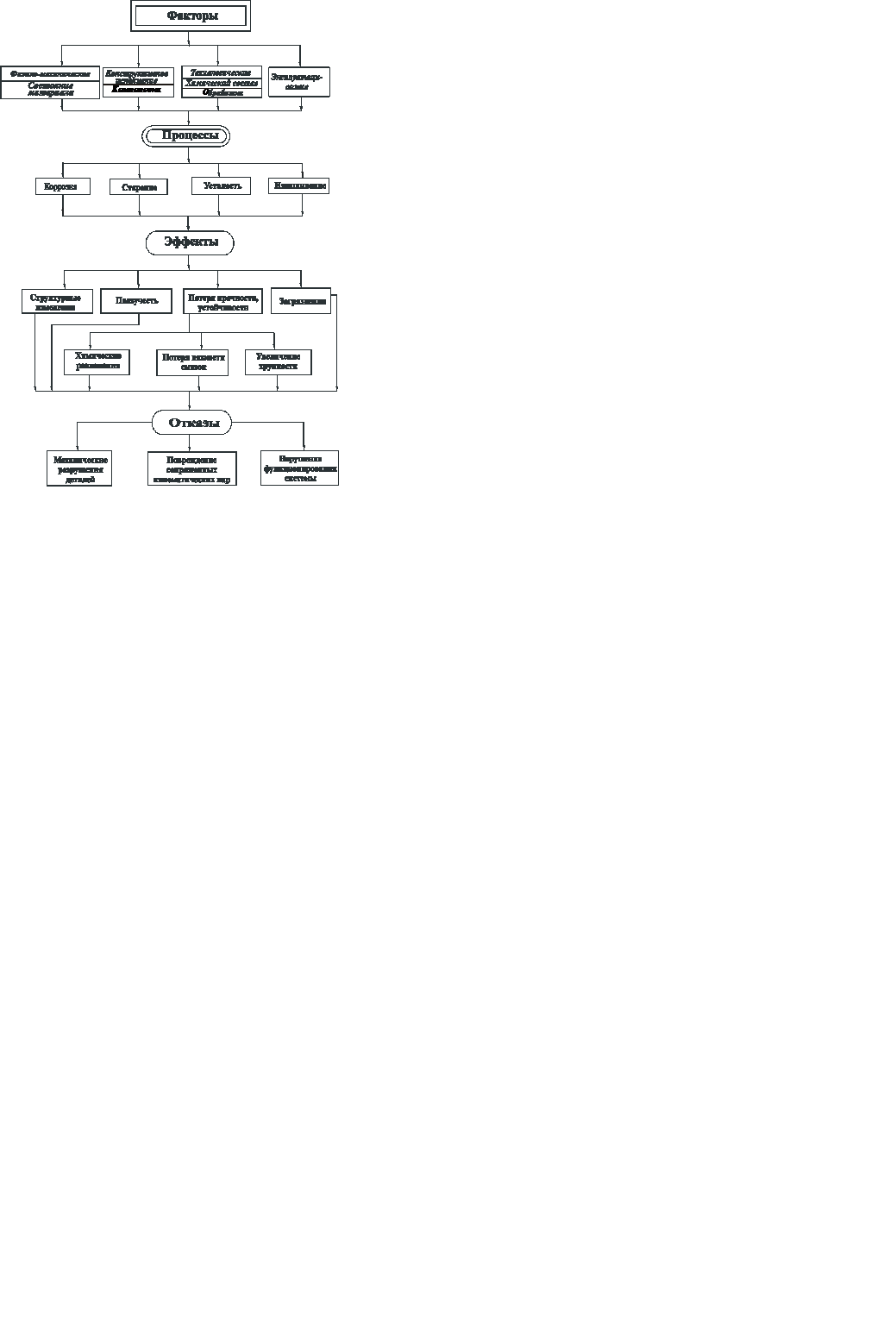

Причинно-следственные связи факторов воздействия на агрегат и возможные вызываемые ими последствиями представлены на рисунке 2.2. Следует отметить, что наличие дефектов не обязательно свидетельствует о критическом состоянии системы или потере целостности конструкции, но обязательно о снижении ее несущей способности, вследствие неблагоприятного сочетания концентраций напряжений в дефектной зоне изменения зазоров, формы элементов и несущих поверхностей, ухудшении условий гидро –газодинамического течения газа в проточной части агрегата и т.д. Опыт эксплуатации показывает, что место и момент времени проявления неисправности не всегда совпадают с местом и моментом ее возникновения. Так, например, разрушение подшипников ротора центробежного нагнетателя сопровождается выносом металлических частиц, которые при циркуляции масла в маслосистеме осаждаются на маслофильтрах и обнаруживаются при осмотре фильтра на неработающем двигателе. Осмотр фильтров производится, как правило, через определенный, установленный в технической документации промежуток времени работы. Кроме того, обнаружение металлических частиц на фильтре не указывает конкретного места возникновения неисправности. Однако, если в маслосистеме, непосредственно за подшипником, устанавливается фильтр- сигнализатор, то время проявления и место возникновения неисправности определяются с достаточной точностью. Таким образом, диагностирование технического состояния нагнетателя значительно упрощается, если места и моменты возникновения и проявления неисправности совпадают. В существующей практике формирования диагностических признаков наибольшие трудности связаны с целенаправленным поиском количественных и качественных характеристик факторов воздействия на техническую систему, которые могли бы быть использованы как единичные или обобщенные показатели, пригодные для решения различных задач оценки технического состояния компрессорной установки. Отсутствие методического подхода к такому поиску приводит, как правило, к тому, что диагностические признаки выбираются из числа традиционно используемых при анализе технического состояния системы. При этом проблема выбора состоит обычно в соотнесении известных диагностических признаков с известными возможными нежелательными событиями, с соблюдением требований к их существенности и независимости.

Рисунок 2.2 – Факторы, вызывающие процессы деструкции

Элементов агрегата

Дата: 2019-02-19, просмотров: 529.