Радикально-цепной механизм крекинга алканов был предложен американским химиком Ф. Райсом в 30-е годы ХХ столетия. Радикально-цепной процесс термического разложения складывается из трех стадий: инициирование (зарождение) цепи; продолжение цепи; обрыв цепи.

Основные этапы радикально-цепного механизма рассмотрим на примере крекинга алканов [11, 13].

А. Зарождение цепи (образование свободных радикалов). При термическом распаде всех алканов зарождение цепи происходит в результате разрыва связи С–С, образуются свободные радикалы:

В алканах с большим числом атомов углерода разрыв углеводородной цепи происходит посередине, где наиболее слабая связь С–С. Менее вероятен при зарождении цепи разрыв С–Н-связей углеводородов, он возможен в случае низших алканов (этан, пропан) при соударении их молекул со стенкой реактора при высоких температурах. Так как атомы водорода являются внешними атомами в молекулах, то при соударении со стенкой реактора может произойти отрыв атома водорода:

Б. Продолжение цепи (реакция свободных радикалов). Свободные радикалы содержат неспаренный электрон и обладают высокой реакционной способностью. Они стремятся стабилизироваться и вступают в различные реакции.

Распад радикалов. Радикалы распадаются по связям С–С (реже

С–Н), находящимся в b-положении по отношению к атому углерода с неспаренным электроном:

Устойчивыми к распаду являются низшие алифатические радикалы СН3· и С2Н5·.

Радикалы СН3–СН2·, СН3–СН·–СН3, ·С(СН3)3 могут распадаться только с разрывом b-С–Н-связей. Другие радикалы распадаются с разрывом как b-С–С-связей, так и b-С–Н-связей, причем разрыв b-С–С-связей протекает легче. Энергия диссоциации для различных

b-С–С-связей в радикалах изменяется в пределах 42-84 кДж/моль [11].

Изомеризация радикалов. Изомеризация радикалов протекает медленнее, чем их распад по b-связи. Первичные радикалы изомеризуются в более стабильные вторичные.

Реакции радикалов с молекулами углеводородов (реакции передачи цепи). Основные реакции, приводящие к развитию цепи. Низшие свободные радикалы Н·, СН3·, С2Н5· при столкновении с молекулами отрывают от них атомы водорода:

Другие радикалы С3, С4 и выше также могут вступать в эти реакции при повышенных давлениях (2-5 МПа) и при температурах до 600 ºС. Однако в условиях пиролиза они легче распадаются, чем вступают в эти реакции.

При взаимодействии радикала с молекулой ненасыщенного углеводорода наряду с отрывом атома водорода может проходить присоединение радикала по кратной связи:

В. Обрыв цепи. Обрыв цепи происходит при столкновении радикалов, когда их концентрация в системе становится значительной.

На основании радикально-цепного механизма Ф. Райса можно рассчитать состав продуктов крекинга низших алканов.

Превращения циклоалканов

Термодинамически наиболее выгодны следующие реакции [13]: распад циклоалканов до элементов; дегидрирование циклопентана до циклопентадиена; дегидрирование циклогексанов до аренов. При термическом разложении циклоалканов образуются низшие алкены С2-С3, метан, этан, бутилен, водород, циклопентадиены и арены.

Энергия разрыва С-С-связи в кольце циклопентана (293 кДж/моль) и циклогексана (310 кДж/моль) меньше энергии разрыва С-С-связи в середине цепи нормального гексана (318 кДж/моль).

Первичный распад циклоалканов происходит по наиболее слабой С–С-связи с образованием бирадикала:

Бирадикал распадается на стабильные молекулы. Реакция протекает по нецепному механизму:

Однако распад бирадикалов приводит к накоплению алкенов и процесс уже при небольшой глубине крекинга развивается по цепному механизму:

Превращения аренов

Термическая устойчивость аренов изменяется в зависимости от строения. Незамещенные и метилзамещенные бензол и нафталины значительно более устойчивы, чем алканы. Алкилзамещенные арены, имеющие связь С–С, сопряженную с кольцом, разлагаются быстрее алканов. Сопряжение с несколькими бензольными кольцами снижает прочность С-С-связи еще больше. Это объясняется распределением энергии между связями в молекуле (цифры – энергия связи в кДж/моль) [13]:

В условиях термических процессов незамещенные арены подвергаются дегидроконденсации и уплотнению по цепному механизму.

Бензол конденсируется по схеме:

В результате образуются бифенил и водород.

Толуол при малой глубине крекинга подвергается разложению:

Алкилпроизводные аренов с длинными боковыми цепями в условиях термических процессов подвергаются распаду алкильных цепей. Инициирование реакции происходит путем разрыва слабейшей

β-С–С-связи, сопряженной с ароматическим кольцом:

Основными продуктами процесса являются толуол, стирол и алкан.

Вопросы

1. Назовите основные группы вторичных процессов переработки нефти.

2. Перечислите типы термических процессов в современной нефтепереработке и их назначение.

3. Какова зависимость энергии разрыва С-С-связей и С-Н-связей от их местоположения, структуры и молекулярной массы углеводородов?

4. По какому механизму протекают реакции термолиза нефтяного сырья?

5. Укажите свойства и основные типы реакций радикалов.

6. Укажите основные стадии радикально-цепного механизма. Составьте систему цепных реакций применительно к пиролизу этана и нормального декана.

7. Укажите основные закономерности термического крекинга различных классов углеводородов.

8. Дайте краткую характеристику сырью термодеструктивных процессов. Каково влияние качества сырья на процесс термолиза нефтяных остатков?

9. Каково целевое назначение процесса термического крекинга дистиллятного сырья? Приведите принципиальную технологическую схему процесса термического крекинга дистиллятного сырья.

10. Каковы целевое назначение и разновидности процесса висбрекинга? Приведите принципиальную технологическую схему установки висбрекинга гудрона.

11. Каково целевое назначение и сырье процессов пиролиза? Объясните влияние технологических параметров пиролиза на выход олефинов.

12. Сформулируйте правило Ле-Шателье.

III Термокаталитические процессы

переработки нефти

Каталитический крекинг

Процесс каталитического крекинга является одним из наиболее распространенных крупнотоннажных процессов углубленной переработки нефти [7]. На сегодняшний день процесс каталитического крекинга является самым массовым процессом получения высокооктанового бензина, газа для синтеза алкилбензина, компонента дизельного топлива и сырья для получения технического углерода. Он является базовым процессом в схемах глубокой переработки нефти.

Основным преимуществом каталитического крекинга перед термическим крекингом является более высокая скорость реакции в присутствии катализатора и бóльшая ценность получаемых продуктов.

Целевое назначение каталитического крекинга – производство с высоким выходом (до 50 % и более) высокооктанового бензина и ценных сжиженных газов – сырья для последующих производств высокооктановых компонентов бензинов изомерного строения: алкилата и метилтретбутилового эфира, а также сырья для нефтехимических производств. Получающийся в процессе легкий газойль используется как компонент дизельного топлива, а тяжелый газойль с высоким содержанием полициклической ароматики – как сырье для производства технического углерода или высококачественного электродного кокса.

В качестве сырья каталитического крекинга используются: вакуумный газойль фракционного состава 350-500 °С; газойлевые фракции термодеструктивных процессов гидрокрекинга; рафинаты процессов деасфальтизации мазутов и гудронов; полуфабрикаты масляного производства. Состав вакуумных газойлей зависит от типа исходной нефти, и содержание основных групп углеводородов колеблется в широких пределах: парафиновых 15-35 %, нафтеновых 20-40 %, ароматических 15-60 %. Наилучшим для каталитического крекинга по выходу целевых продуктов (бензинов и сжиженных газов) является сырье с преобладанием парафиновых и нафтеновых углеводородов. Полициклические ароматические углеводороды и смолы в условиях каталитического крекинга дают мало бензина и много тяжелых фракций и кокса.

Каталитический крекинг характеризуется одновременным воздействием на сырье высокой температуры и катализаторов. Процесс ведут при температуре 470-540 °С, используя синтетические алюмосиликатные катализаторы. Продолжительность контакта перерабатываемого сырья с катализатором составляет 2-4 с [5].

Классификация промышленных установок каталитического крекинга:

· с движущимся слоем шарикового цеолитсодержащего катализатора (частицы 2-5 мм);

· с кипящим слоем микросферического цеолитсодержащего катализатора (диаметр 0,2 ÷ 1,5 нм, удельная поверхность 100 ÷ 600 м2/г);

· с лифт-реактором (сквознопроточный слой микросферического цеолитсодержащего катализатора).

Промышленный процесс осуществляется на установках с непрерывно циркулирующим катализатором, который последовательно проходит через зоны каталитического крекинга сырья, десорбции адсорбированных на катализаторе углеводородов, окислительной регенерации катализатора, а также фракционировании продуктов крекинга. На установках с микросферическим катализатором кратность циркуляции составляет 5-8 т катализатора на тонну сырья [3].

Современные установки каталитического крекинга представляют собою установки с кипящим слоем цеолитсодержащего катализатора при крекинге в лифт-реакторе, рассчитанные на переработку, как вакуумных газойлей, так и мазутов.

Решающее значение для дальнейшего усовершенствования установок каталитического крекинга сыграли разработка и промышленное внедрение цеолитсодержащих алюмосиликатных катализаторов, позволивших увеличить выход бензина, а также внедрить высокоинтенсивные технологии каталитического крекинга с прямоточным реактором – с восходящим потоком микросферического катализатора в так называемом лифт-реакторе (отечественные установки типа Г-43-107 и КТ-1, зарубежные установки ЮОП, Эйч-Оу-Си, Р-2-Р) [2, 7].

Увеличенный выход кокса при крекинге мазутов делает целесообразным двухступенчатую регенерацию катализатора. Для ускорения горения кокса к катализатору добавляют присадку на основе платины – платина, нанесенная на алюмосиликат в количестве 0,03-0,08 %. Так как в мазуте высокие концентрации никеля и ванадия, отравляющих катализатор крекинга, вводят специальные присадки. Дегидрирующее действие никеля подавляется висмутом, ванадий пассивируется оловом [15].

В состав установки входят кроме собственно блока каталитического крекинга, блок гидроочистки сырья крекинга, блок газофракционирования и стабилизации бензина. Рассмотрим современную установку каталитического крекинга типа «UOP» (в нашем наименовании Г-43-107), показанную на рис. 3.1 [7, 8].

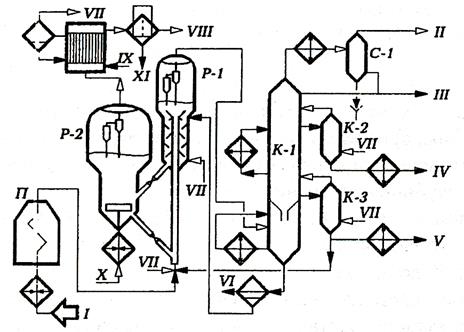

Рис. 3.1. Принципиальная технологическая схема установки каталитического крекинга Г-43-107:

аппараты: П – печь; Р-1 – лифт-реактор; Р-2 – регенератор; К-1 – ректификационная колонна; К-2 и К-3 – отпарные колонны; С-1 – газосепаратор;

потоки: I – гидроочищенное сырье; II – газы на АГФУ; III – нестабильный бензин на стабилизацию; IV – легкий газойль; V – тяжелый газойль; VI – декантат; VII – водяной пар; VIII – дымовые газы;

IX – вода; X – воздух; XI – катализаторная пыль

Гидроочищенное сырье предварительно подогревается в теплообменниках и печи П, смешивается с рециркулятом и водяным паром и вводится в узел смешения прямоточного лифт-реактора Р-1, температура в реакторе составляет 470-520 ºС, давление 0,2-0,3 МПа. Контактируя с регенерированным горячим цеолитсодержащим катализатором, сырье испаряется, подвергается катализу в лифт-реакторе и далее поступает в зону форсированного кипящего слоя Р-1. Продукты реакции отделяются от катализаторной пыли в двухступенчатых циклонах и поступают в нижнюю часть ректификационной колонны К-1 на разделение.

Закоксованный катализатор из отпарной зоны Р-1 по наклонному катализаторопроводу поступает в зону кипящего слоя регенератора Р-2, где осуществляется выжиг кокса в режиме полного окисления оксида углерода в диоксид. Регенерированный катализатор по нижнему наклонному катализаторопроводу далее поступает в узел смешения лифт-реактора. Воздух на регенерацию нагнетается воздуходувкой. При необходимости он может нагреваться в топке под давлением. Дымовые газы через внутренние двухступенчатые циклоны направляются на утилизацию теплоты (на электрофильтры и котел-утилизатор).

В К-1 для регулирования температурного режима предусмотрены верхнее острое и промежуточные циркуляционные орошения. Отбор легкого и тяжелого газойля осуществляется через отпарные колонны К-2 и К-3. Нижняя часть колонны является отстойником (скруббером) катализаторного шлама, который возвращается в отпарную зону Р-1. Часть тяжелого газойля подается в узел смешения лифт-реактора как рециркулят. С верха колонны выводится смесь паров бензина, воды и газов крекинга, которая после охлаждения и конденсации разделяется в газосепараторе С-1 на газ, нестабильный бензин, направляемые в блок газофракционирования и стабилизации бензина. Водный конденсат после очистки от сернистых соединений выводится с установки.

На рис. 3.2 приведена схема реакторно-регенераторного блока установки каталитического крекинга по технологии фирмы «Стоун энд Вебстер» [15, 16].

В качестве транспортирующего агента – ожижителя регенерированного катализатора – применяется вместо водяного пара углеводородный газ (в основном фракция С3), что снижает термопаровую дезактивацию катализатора и дезактивирует никель; температура на выходе из лифт-реактора составляет 520-530 °С, а при желании увеличить выход фракции С4 для увеличения выработки метил-трет-бутилового эфира и алкилата – до 550 °С, температура в первом регенераторе – 655-665 °С, во втором – 715-730 °С, соотношение «катализатор – сырье» - 6,6-7,1.

При переработке мазута, содержащего 25-36 % остатка, кипящего выше 538 °С, получается: 25-27 % об. фракции С3-С4; 60-62 % об. бензина; 15,5-17,5 % об. легкого газойля; выход сухого газа 4,0 ±

0,2 % мас.; выход кокса 7,5 ± 0,5 % мас.

Рис. 3.2. Реакторно-регенераторный блок установки каталитического крекинга по технологии фирмы «Стоун энд Вебстер»:

1 – зона контакта регенерированного катализатора с разбавителем; 2 – зона ускорения катализатора перед контактом с остаточным сырьем;

3 – сырьевой распылитель; 4 – лифт-реактор; 5 – двухстадийный регенератор; 6 - холодильник катализатора

Дата: 2019-02-25, просмотров: 827.