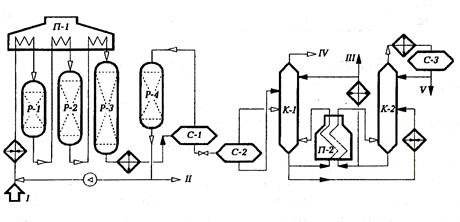

Установки этого типа в настоящее время получили наибольшее распространение среди процессов каталитического риформинга бензинов. Они рассчитаны на непрерывную работу без регенерации в течение одного года и более. Окислительная регенерация катализатора производится одновременно во всех реакторах. Принципиальная технологическая схема установки платформинга (без блока гидроочистки сырья) со стационарным слоем катализатора приведена на рис. 3.7 [7].

Гидроочищенное и осушенное сырье смешивается с циркулирующим водородсодержащим газом (ВСГ). Подогревается в теплообменнике, затем в секции печи П-1 и поступает в реактор первой ступени Р-1. На установке имеется 3-4 адиабатических реактора и соответствующее число секций многокамерной печи П-1 для межступенчатого подогрева реакционной смеси. На выходе из последнего реактора смесь охлаждается в теплообменнике-холодильнике до 20-40 °С и поступает в сепаратор высокого давления С-1 для отделения циркулирующего ВСГ от катализата. Часть ВСГ после осушки цеолитами в адсорбере Р-4 поступает на прием циркуляционного компрессора, а избыток выводится на блок предварительной гидроочистки бензина и передается другим потребителям водорода.

Рис. 3.7. Принципиальная технологическая схема установки каталитического риформинга со стационарным слоем катализатора:

аппараты: П-1, П-2 – печи; Р-1 – реактор первой ступени; Р-2 – реактор второй ступени; Р-3 – реактор третьей ступени; Р-4 – адсорбер;

К-1 – абсорбер; К-2 – стабилизационная колонна; С-1 – сепаратор высокого давления; С-2 – сепаратор низкого давления; С-3 – приемник;

потоки: I – гидроочищенное сырье; II – водородсодержащий газ;

III – стабильный катализат; IV – сухой газ; V – головная фракция

Нестабильный катализат из С-1 поступает в сепаратор низкого давления С-2, где от него отделяются легкие углеводороды. Выделившиеся в сепараторе С-2 газовая и жидкая фазы поступают во фракционирующий абсорбер К-1. Абсорбентом служит стабильный катализат (бензин). Низ абсорбера подогревается горячей струей через печь П-2. В абсорбере при давлении 1,4 МПа и температуре внизу 165 °С и вверху 40 °С отделяется сухой газ. Нестабильный катализат, выводимый с низа К-1, после подогрева в теплообменнике поступает в колонну стабилизации К-2. Тепло в низ К-2 подводится циркуляцией и подогревом в печи П-2 части стабильного конденсата. Головная фракция стабилизации после конденсации и охлаждения поступает в приемник С-3, откуда частично возвращается в К-2 на орошение, а избыток выводится с установки. Часть стабильного катализата после охлаждения в теплообменнике подается во фракционирующий абсорбер К-1, а балансовый избыток выводится с установки.

Основными реакционными аппаратами секций каталитического риформинга с периодической регенерацией являются реакторы с радиальным движением потоков от периферии к центру. Поступающие в реактор газофазный поток сырья и водорода проходит по периферийным перфорированным желобам через слой катализатора к центральной трубе и выводится из аппарата. Катализатор расположен в виде одного слоя с равномерной плотностью засыпки. В верхней части расположена тарелка, предотвращающая прямое попадание потока сырья в слой катализатора. В центре установлена перфорированная труба, обтянутая сеткой. Нижняя часть реактора заполнена фарфоровыми шарами.

Для обеспечения равной конверсии по реакторам три реактора загружаются катализатором в соотношении 1 : 2 : 4 [8, 9, 16]. Перед каждым реактором сырье нагревается в одной из секции трехсекционной печи П-1. Температура в реакторах составляет 490-510 °С. По мере закоксовывания катализатора температуру постепенно увеличивают, чтобы поддерживать конверсию на прежнем уровне. Селективность процесса для протекания основных реакций дегидрирования и дегидроциклизации высокая при низких давлениях, для биметаллических катализаторов давление 1,8-2,0 МПа, для платиновых катализаторов 3,0-3,5 МПа.

Объемная скорость подачи сырья составляет 1,3-2,0 ч-1, т.е. 1 м3 сырья на 1 м3 катализатора в час. Кратность циркуляции ВСГ 900-1500 м3 на 1 м3 сырья. Большая кратность нужна для поддержания высокого парциального давления водорода и подавления побочных реакций уплотнения.

Установка рассчитана на работу на бензине из легкой нефти при среднем давлении в реакционной секции 2,6 МПа и получении риформинг-бензина с ОЧИМ 97. Рабочий цикл установки составляет 12 месяцев между двумя регенерациями катализатора.

Дата: 2019-02-25, просмотров: 395.