Зарифянова М.З., Пучкова Т.Л., Шарифуллин А.В.

Химия и технология вторичных процессов переработки нефти: учебное пособие / М.З. Зарифянова, Т.Л. Пучкова, А.В. Шарифуллин. – Казань: КНИТУ, 2015. – 157 с.

В учебном пособии рассмотрены основы теории и технологии вторичных процессов переработки нефти. Даны классификация деструктивных процессов и механизмы основных термических, каталитических и термогидрокаталитических процессов переработки нефти.

Пособие может быть полезно при изучении курсов «Химия нефти», «Химическая технология топлива и углеродных материалов» и «Технология основного органического и нефтехимического синтеза».

Рекомендуется для студентов следующих специальностей: 240802 «Основные процессы химических производств и химическая кибернетика»; 240403 «Химическая технология природных энергоносителей и углеродных материалов»; 240401 «Химическая технология органических веществ» очной и заочной форм обучения, а также для инженерно-технических работников соответствующих производств и проектных организаций.

Введение

По объему добычи нефти Россия занимает лидирующее положение в мире. К 2020 году намечается увеличение добычи нефти и газового конденсата до 450-520 млн. т/год [1]. Располагая огромными невосполнимыми природными ресурсами, важно развивать их рациональную переработку и использование.

Нефть – это сложная многокомпонентная взаиморастворимая смесь газообразных, жидких и твердых углеводородов различного химического строения с числом углеродных атомов до 100 и более с примесью гетероорганических соединений серы, азота, кислорода и некоторых металлов. Элементный состав нефтей следующий [2]: 82,5-87 % углерода; 11,5-14,5 % водорода; 0,05-0,35 %, редко до 0,7 % кислорода; до 1,8 % азота; до 5,3 %, редко до 10 % серы. В нефтях обнаружены в незначительных количествах металлы (Ca, Mg, Fe, Al, Si, V, Ni, Na и др.).

Нефть представляет собой сложную непрерывную смесь углеводородов и гетероатомных соединений, которую обычными методами перегонки не удается разделить на индивидуальные соединения со строго определенной температурой кипения. Принято разделять нефть путем перегонки на отдельные фракции (дистилляты), каждые из которых являются менее сложной смесью. В условиях лабораторной или промышленной перегонки отдельные нефтяные фракции отгоняются при постепенно повышающейся температуре кипения, нефтяные фракции характеризуются не температурой кипения, а температурными пределами начала кипения (н.к.) и конца кипения (к.к.).

Перерабатывается нефть на топлива и масла физическими и химическими методами [3]. Физические методы переработки нефти не приводят к изменению ее природного химического состава, в соответствующих технологических процессах изменяется лишь количество фракций нефти. К физическим методам (процессам) переработки нефти относятся:

· первичная перегонка нефти на отдельные фракции;

· деасфальтизация гудрона;

- селективная очистка масляных дистиллятов и остатков;

- депарафинизация дизельных топлив и масел;

- получение нефтяных растворителей;

· компаундирование топливных и масляных компонентов с целью получения товарных продуктов.

Химические методы переработки нефти вследствие проведения термических или каталитических воздействий приводят к изменению химического состава перерабатываемых фракций нефти и получению продуктов нового химического состава с новыми свойствами. К химическим методам (процессам) переработки нефти относятся:

· термодеструктивные процессы (термический крекинг, висбрекинг, коксование нефтяных остатков);

- пиролиз легких фракций нефти для получения олефинов;

- каталитический риформинг бензина;

- каталитический крекинг газойлевых фракций и мазута;

- гидрокрекинг всех видов сырья;

- гидроочистка всех видов сырья (от гетероорганических соединений, от ароматических углеводородов, от металлов);

- производство водорода конверсией метана;

- окисление гудрона для получения битума;

- получение технического углерода (сажи) из нефтяного сырья.

В учебном пособии рассмотрены основные деструктивные процессы переработки нефтяного сырья, их химизм и технологические решения, приводящие к глубокой переработке нефти и увеличению ассортимента получаемых нефтепродуктов. Представлены задачи и упражнения для самостоятельного изучения реакций, лежащих в основе термических и термокаталитических процессов переработки нефтяных дистиллятов, с использованием радикально-цепного и карбоний ионного механизмов.

I Основные задачи современной

нефтепереработки

Нефтепереработка – крупнотоннажное производство, основанное на превращениях нефти, ее фракций и нефтяных газов в товарные нефтепродукты и сырье для нефтехимии, основного органического синтеза и микробиологического синтеза. Это производство представляет собой совокупность осуществляемых на нефтеперерабатывающих заводах (НПЗ) физических и химико-технологических процессов и операций, включающих подготовку нефти, ее первичную и вторичную переработку.

Перед переработкой сырую нефть подвергают специальной подготовке сначала на нефтепромыслах: отделяют попутные нефтяные газы, механические примеси, воду (до остаточного содержания 0,5-1,0 % мас.) и растворенные в ней минеральные соли (100-1800 мг/л). Затем товарную нефть на НПЗ глубоко обезвоживают (не более 0,2 % мас.), обессоливают (не более 3 мг/л) и стабилизируют, отгоняя пропан-бутановую, а иногда и пентановую углеводородные фракции. Первичная переработка нефти заключается в разделении ее на отдельные фракции с различными температурными интервалами выкипания с помощью атмосферной и вакуумной перегонки. Такая переработка позволяет выделять из нефти только изначально присутствующие в ней вещества. Ассортимент, выход и качество вырабатываемых продуктов полностью определяются химическим составом сырья.

Фракции, выкипающие до 350 ºС, называются светлыми дистиллятами. При атмосферной перегонке получают следующие фракции, название которым присвоено в зависимости от направления их дальнейшего использования:

н.к.-140 ºС – бензиновая фракция;

140-180 ºС – лигроиновая фракция (тяжелая нафта);

140-220 ºС – лигроино-керосиновая фракция;

180-240 ºС – керосиновая фракция;

180-350 ºС – дизельная фракция;

220-350 ºС – легкий или атмосферный газойль;

240-350 ºС – соляровый дистиллят;

выше 350 ºС – мазут (остаточное котельное топливо).

С целью предотвращения термического разложения природных углеводородов мазут разгоняют под вакуумом. Фракции, выкипающие выше 350 ºС, называются темными дистиллятами. В результате вакуумной разгонки мазута получают следующие фракции:

для получения топлив – 350-500 ºС вакуумный газойль

(вакуумный дистиллят);

выше 500 ºС – вакуумный остаток (гудрон);

для получения масел – 350-400 ºС – легкая масляная фракция

(веретенный дистиллят);

400-450 ºС – средняя масляная фракция

(машинный дистиллят);

450-500 ºС – тяжелая масляная фракция

(цилиндровый дистиллят);

выше 500 ºС – гудрон.

Для увеличения выхода светлых нефтепродуктов (бензинов, керосинов, газотурбинных, реактивных и дизельных топлив) и улучшения качества фракций и продуктов, полученных при перегонке, широко используется вторичная переработка нефти. Вторичная переработка нефти включает: процессы деструктивной переработки тяжелого и остаточного сырья (термический крекинг, каталитический крекинг, гидрокрекинг, висбрекинг, коксование, деасфалътизация, деметаллизация); процессы, обеспечивающие повышение качества топлив и масел (гидроочистка, гидрообессеривание, каталитический риформинг и др.); процессы получения нефтехимического сырья (пиролиз, депарафинизация, ароматизация, гидродеалкилирование, газификация нефтяных остатков); процессы переработки нефтяных газов (газы нефтяные попутные, газы нефтепереработки); производство масел, парафинов, присадок, битумов и других нефтепродуктов.

1.1 Основные направления и схемы организации

нефтеперерабатывающих заводов

К числу главных факторов, определяющих выбор схемы нефтепереработки, относятся выход светлых нефтепродуктов и содержание в нефти серы. Переработка сернистых и высокосернистых нефтей, содержащих серу 0,5-2,5 % мас. и более 2,5 % мас., требует включения в состав НПЗ установок гидроочистки и гидрообессеривания нефтепродуктов.

По назначению НПЗ делятся на предприятия топливного и топливно-масляного профилей, а также топливно-масляного профиля с выпуском нефтехимической продукции. Наиболее важная характеристика НПЗ – глубина переработки нефти, которая определяется выходом (в расчете на нефть, % по массе) всех светлых нефтепродуктов или только моторных топлив либо, наоборот, выходом остаточного котельного топлива – мазута.

Величину отбора светлых нефтепродуктов определяют по формуле [1]:

(1.1)

(1.1)

где С – величина отбора светлых нефтепродуктов, % мас.;

Б, К, Д, А, ЖП, СГ, Р – количество получаемых на НПЗ соответственно бензина, керосина, дизельного топлива, ароматических углеводородов, жидких парафинов, сжиженных газов, растворителей, тыс. т/год;

Н – мощность НПЗ, тыс. т/год.

Глубину переработки нефти рассчитывают по формуле [1]:

, (1.2)

, (1.2)

где Г – глубина переработки нефти, % мас.;

НП, ТМ – количество вырабатываемых на НПЗ товарных нефтепродуктов (без топочного мазута) и топочного мазута соответственно, тыс. т/год;

П – безвозвратные потери, тыс. т/год;

Н – мощность НПЗ, тыс. т/год.

Увеличение глубины переработки нефти, т. е. фактически уменьшение выхода мазута, может быть достигнуто с помощью различных деструктивных процессов. Их удельный вес (отношение суммарной мощности установок к мощности установок первичной переработки нефти) определяет возможности НПЗ и нефтеперерабатывающей промышленности в целом по обеспечению определенной глубины переработки.

Мировая практика выделяет три уровня глубины переработки нефти, характеризующие сложность технологической структуры нефтеперерабатывающего завода [4]:

I уровень глубины переработки нефти обеспечивает в среднем выход светлых до 50-55 % на установках атмосферно-вакуумной перегонки нефти, каталитического риформинга бензинов, гидроочистки дизельных фракций. Процессы деструктивной переработки не применяются.

II уровень обеспечивает глубину переработки в среднем до 65-75 %. Кроме указанных процессов I уровня, заводы включают в себя установки каталитического крекинга и гидрокрекинга дистиллятного сырья, установки газофракционирования, изомеризации и алкилирования.

III уровень обеспечивает глубину переработки выше 80-95 %. Дополнительно к процессам II уровня такие заводы включают в себя вторичные процессы переработки нефтяных остатков в светлые продукты: коксование, висбрекинг, деасфальтизацию, гидрокрекинг, а также установки извлечения серы, производства водорода и т.п.

Капиталоемкость завода III уровня глубины переработки нефти в 3-5 раз выше, чем I уровня.

Важной величиной является доля, которую составляют процессы вторичной переработки нефти от первичной перегонки нефти. Эта доля по трем важным странам приведена в табл. 1.1 [3].

Таблица 1.1

Доля процессов вторичной переработки нефти

(в % от первичной перегонки)

| Процессы | Россия | Англия | США |

| Каталитический риформинг | 8,7 | 18,0 | 21,2 |

| Каталитический крекинг | 4,1 | 23,5 | 31,7 |

| Термический крекинг | 3,2 | 8,2 | 12,4 |

| Гидроочистка | 15,7 | 41,7 | 39,5 |

| Гидрокрекинг | 0,2 | 2,8 | 7,9 |

| Гидропереработка | 0,6 | 5,7 | 13,3 |

| Алкилирование | 0,2 | 5,1 | 6,3 |

| Изомеризация | – | 4,0 | 5,0 |

Из табл. 1.1 следует, что по всем основным процессам Россия уступает ведущим странам, особенно по крекингу и гидрогенизационным процессам.

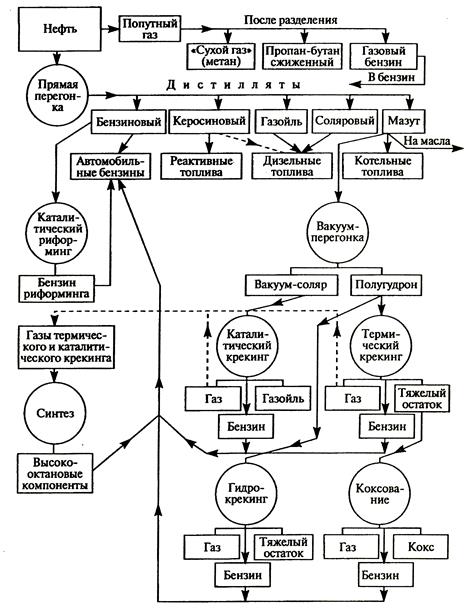

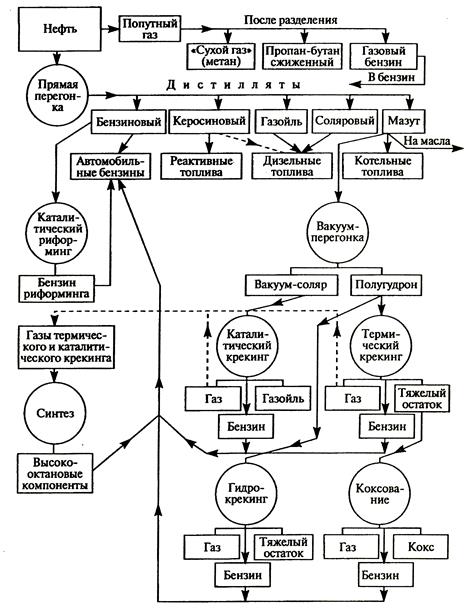

Проблема углубления переработки нефти в России решается в условиях сокращения использования высококачественных малосернистых нефтей при одновременном ужесточении экологических требований к качеству нефтепродуктов. В последние годы значительно снижены предельно допустимые значения содержания серы в топливах, что привело к ускоренному росту мощностей установок гидроочистки. Другой важный фактор развития современной нефтепереработки – постепенный отказ от этилирования бензинов (введения тетраэтилсвинца), что требует применения других способов повышения антидетонационной стойкости автомобильных бензинов (каталитический риформинг, алкилирование, изомеризация и т.д.). Принципиальная схема переработки нефти представлена на рис. 1.1 [5].

Первичная перегонка нефти

Технологические установки перегонки нефти предназначены для разделения нефти на фракции и последующей переработки или использования их в качестве компонентов товарных нефтепродуктов. Они составляют основу всех НПЗ. На них вырабатываются практически все компоненты моторных топлив, смазочных масел, сырье для вторичных процессов и для нефтехимических производств. От их работы зависит ассортимент и качество получаемых компонентов, и технико-экономические показатели последующих процессов переработки нефтяного сырья.

Процессы перегонки нефти осуществляют на атмосферных трубчатках (АТ) и вакуумных трубчатках (ВТ) или атмосферно-вакуумных трубчатых (АВТ) установках.

На установках АТ осуществляют неглубокую перегонку нефти с получением топливных (бензиновых, керосиновых, дизельных) фракций и мазута. Установки ВТ предназначены для перегонки мазута. Получаемые на них газойлевые, масляные фракции и гудрон используют в качестве сырья процессов последующей (вторичной) переработки их с получением топлив, смазочных масел, кокса, битумов и других нефтепродуктов.

Современные процессы перегонки нефти являются комбинированными с процессами обезвоживания и обессоливания, вторичной перегонки и стабилизации бензиновой фракции: ЭЛОУ-АТ, ЭЛОУ-АВТ, ЭЛОУ-АВТ-вторичная перегонка и т. д.

Диапазон мощностей отечественных установок перегонки нефти широк – от 0,5 до 8 млн. т нефти в год [6]. Преимущества установок большой единичной мощности по сравнению с установками малой мощности: высокая производительность труда, низкие капитальные и эксплуатационные затраты.

Еще более существенные экономические преимущества достигаются при комбинировании ЭЛОУ-АТ и ЭЛОУ-АВТ с другими технологическими процессами, такими как газофракционирование, гидро-

Рис. 1.1. Принципиальная схема переработки нефти

очистка топливных и газойлевых фракций, каталитический риформинг, каталитический крекинг, очистка масляных фракций и т. д.

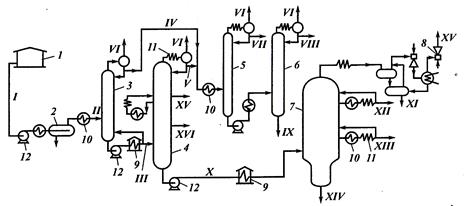

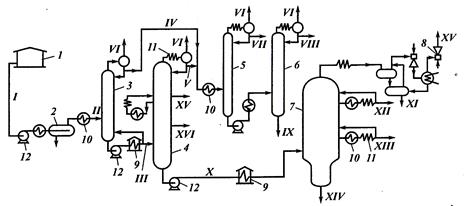

На рис. 1.2 показана схема типовой современной АВТ, состоящей из пяти блоков [3, 6]: ЭЛОУ, атмосферная перегонка, стабилизация, вторичная перегонка бензина и блок вакуумной перегонки для получения топлив. В случае получения масел вакуумный блок может иметь одну или две вакуумные колонны, в которых получают 2-3 масляные фракции.

Нефть разделяется на фракции начиная от газа до фракций, кипящих выше 500 °С, все эти фракции направляются для использования в последующих процессах.

Рис. 1.2. Принципиальная схема типовой современной АВТ:

аппараты: 1 – резервуар с нефтью; 2 – блок ЭЛОУ; 3 – отбензинивающая колонна; 4 – атмосферная колонна; 5 – колонна стабилизации; 6 – колонна вторичной перегонки бензина; 7 – вакуумная колонна; 8 – эжектор; 9 – печи; 10 – теплообменники; 11 – холодильники; 12 – насосы;

потоки: I – сырая нефть; II – обессоленная нефть; III – отбензиненная нефть; IV , V – бензиновые фракции; VI – углеводородные газы; VII – сжиженный газ; VIII – фракция н.к.-85 °С; IX – фракция 85-180 °С; X – мазут; XI – газойлевая фракция; XII – легкий вакуумный газойль; XIII – вакуумный газойль; XIV – гудрон; XV – керосин; XVI – дизельное топливо

Обезвоженная и обессоленная на ЭЛОУ нефть дополнительно подогревается в теплообменниках и подается на разделение в колонну частичного отбензинивания 3. Уходящие с верха этой колонны углеводородный газ и легкий бензин конденсируется и охлаждается в аппаратах воздушного и водяного охлаждения, часть конденсата возвращается на верх колонны 3 в качестве острого орошения. Отбензиненная нефть с низа колонны 3 подается в трубчатую печь 9, где нагревается до требуемой температуры и направляется в атмосферную колонну 4. Часть отбензиненной нефти из печи 9 возвращается в низ колонны 3 в качестве горячей струи. С верха колонны 4 отбирается тяжелый бензин, а сбоку через отпарные колонны (на схеме не показаны) отбираются керосиновая и дизельная фракции. С низа атмосферной колонны 4 выводится мазут, который прокачивается через печь 9 и направляется в вакуумную колонну 7.

Смесь нефтяных паров и газы разложения с верха вакуумной колонны 7 подаются в вакуумсоздающую систему, где разделяются в газосепараторе на газовую и жидкую фазы. Газы отсасываются трехступенчатым пароэжекторным вакуумным насосом 8, а конденсат направляется в отстойник для отделения нефтепродукта. Верхним боковым погоном вакуумной колонны 7 отбирается фракция легкого вакуумного газойля (соляр). Часть его после охлаждения в теплообменниках возвращается на верх колонны в качестве верхнего циркуляционного орошения. Вторым боковым погоном отбирается широкая газойлевая (масляная) фракция, часть которой после охлаждения используется как среднее циркуляционное орошение вакуумной колонны 7. Балансовый избыток вакуумного газойля направляется на дальнейшую переработку. С низа вакуумной колонны 7 отбирается гудрон.

Во фракциях легкого и тяжелого бензинов, отбираемых с верха отбензинивающей колонны 3 и атмосферной колонны 4, содержатся растворенные углеводородные газы (С1-С4). Поэтому прямогонные бензины подвергаются стабилизации с выделением сухого (С1-С2) и сжиженного (С3-С4) газов с последующим их использованием.

На рис. 1.2 показан вариант топливного направления переработки прямогонного бензина. Нестабильный бензин с блока АТ после нагрева в теплообменнике 10 поступает в колонну стабилизации 5. С верха колонны 5 отбираются углеводородные газы (С1-С2) и сжиженные газы (С3-С4). Из стабильного (дебутанизированного) бензина с верха колонны вторичной перегонки бензина 6 отбирается фракция

н.к.-85 ºС, которая используется как добавка к товарным автомобильным бензинам для улучшения пусковых свойств. С низа колонны 6 отбирается фракция 85-180 ºС, используемая как сырье каталитического риформинга с целью получения высокооктанового компонента автомобильных бензинов.

Второй вариант переработки прямогонного бензина – получение сырья для производства индивидуальных ароматических углеводородов (бензола, толуола, ксилолов). При производстве ароматических углеводородов исходный бензин разделяют на фракции 62-85 ºС (бензольную), 85-105 ºС (толуольную), 105-140 ºС (ксилольную).

Вопросы

1. Назовите физические и химические методы переработки нефти.

2. Как определяется фракционный состав нефти? Светлые и темные дистиллятные фракции нефти. Глубина переработки нефти.

3. Типы промышленных установок первичной перегонки нефти: АТ, АВТ, ЭЛОУ-АТ, ЭЛОУ-АВТ.

4. Приведите принципиальную технологическую схему блока атмосферной перегонки нефти установки АВТ.

5. Назовите продукты блока атмосферной перегонки нефти.

6. Приведите принципиальную технологическую схему блока вакуумной перегонки мазута установки АВТ.

7. Назовите продукты блока вакуумной перегонки мазута.

8. Укажите целевое назначение процессов вторичной переработки нефти?

Пиролиз нефтяного сырья

Назначением процессов пиролиза является производство низших олефинов, преимущественно этилена, являющихся ценным сырьем (мономером) для синтеза важнейших нефтехимических продуктов. Пиролиз протекает при небольшом давлении ~ 0,1 МПа и температуре 700-900 ºС. Продолжительность процесса колеблется от долей секунды до 1,5-2 с в зависимости от вида сырья и температуры.

Процесс пиролиза в зависимости от целевого назначения может быть направлен на максимальный выход этилена (этиленовые установки), пропилена или бутиленов и бутадиена. Наряду с газом в процессе образуется пиролизная смола, содержащая моноциклические (бензол, толуол, ксилолы и др.) и полициклические (нафталин, антрацен и др.) углеводороды.

Получаемый при пиролизе этилен используется для производства оксида этилена, этилового спирта, полимеров (полиэтилена), стирола, пластмасс и др.

Пропилен является исходным мономером для производства оксида пропилена, полипропилена, акрилонитрила и бутадиена.

Смола пиролиза направляется на получение бензола и других ароматических углеводородов, нефтеполимерных смол, как компонент котельных топлив, сырье для производства технического углерода, пеков, высококачественных коксов и др.

Сырьем в процессах пиролиза служат газообразные и жидкие углеводороды: газы, легкие бензиновые фракции, газоконденсаты, рафинаты каталитического риформинга и реже керосино-газойлевые фракции. От сырья пиролиза зависят выходы продуктов. Наибольший выход этилена получается при пиролизе этана. По мере утяжеления сырья выход этилена снижается и увеличивается выход смолы пиролиза.

Принципиальная технологическая схема установки пиролиза бензина приведена на рис. 2.3 [2, 7].

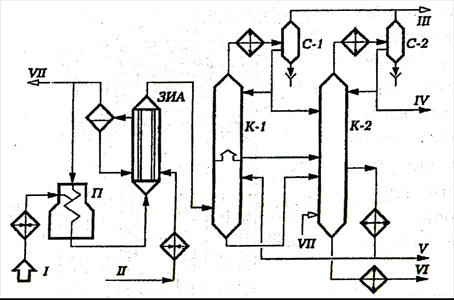

Рис. 2.3. Принципиальная схема установки пиролиза бензина:

аппараты: П – печь; ЗИА – закалочно-испарительный аппарат; К-1 – промывочная колонна; К-2 – ректификационная колонна; С-1 и С-2 – газосепараторы;

потоки: I – сырье; II – конденсат; III – газы пиролиза; IV – бензиновая фракция (н.к.-150 °С); V – легкая смола; VI – тяжелая смола; VII – водяной пар.

Сырьем установки служит фракция 62-180 °С прямогонного бензина и фракция 62-140 °С бензина-рафината каталитического риформинга. Предусмотрен также пиролиз этана и пропана с газофракционирующих установок (ГФУ).

Бензин после нагрева в теплообменниках подается в девять параллельно работающих трубчатых печей П (на схеме показана одна), а этан-пропановая фракция подается в десятую печь. На выходе из камеры конвекции в сырье вводится водяной пар в количестве 50 % мас. по бензину и 30 % мас. по этан-пропану. Температура на выходе из змеевиков печей 810-840 °С, продолжительность реакции 0,3-0,6 с. Продукты пиролиза далее поступают в трубы закалочно-испарительных аппаратов (ЗИА). Охлажденные до 400 °С пиропродукты затем направляются в низ промывочной колонны К-1, где при контакте с охлажденным квенчингом (фракцией 150-250 °С) охлаждаются до 180 °С и отмываются от твердых частиц углерода. Тяжелый конденсат с низа К-1 подается на ректификацию в колонну К-2.

Газы и пары, поднимающиеся из нижней части К-1, проходят полуглухую тарелку и подвергаются ректификации на верхних тарелках колонны. Конденсат с аккумулятора К-1 подается в колонну К-2. Выходящий с верха колонны К-1 пирогаз с парами легких фракций пироконденсата охлаждается в водяном холодильнике до 30 °С и поступает в газоконденсатор С-1. Легкий конденсат подается на орошение верха К-1 и на ректификацию в К-2. Выводимый с верха С-1 пирогаз подается на моноэтаноламиновую очистку и далее на ГФУ.

Из К-2 выводятся с установки пиробензин (фракция н.к.-150 °С), легкая смола (150-250 °С) и тяжелая смола (более 250 °С). Часть легкой смолы циркулирует в качестве квенчинга через колонну К-1.

Коксование

Сырье нефтяные остатки – гудроны, мазуты, смолы пиролиза, крекинг-остатки. Жесткий термический крекинг с целью получения дополнительного количества светлых фракций и нефтяного кокса.

Коксование тяжелых остатков или высокоароматизированных дистиллятов проводится при низком давлении около 0,5 МПа и температуре 510-550 °С с последующим нагреванием кокса в замедленном режиме до 620 °С, чтобы избежать закоксуемости змеевиков печи [5]. Выход светлых нефтепродуктов (бензина, керосина, газойля и др.) значительно увеличивается, если термический крекинг тяжелого сырья вести с получением большого количества кокса, в котором концентрируется углерод исходного сырья. При коксовании гудрона образуется 24 % кокса, 16 % бензина, 26 % керосиново-газойлевой фракции и 23 % тяжелого газойля. Все эти дистилляты нестабильны и нуждаются в облагораживании. Получаемый в процессе коксования бензин обладает низкой детонационной стойкостью.

Образуется газ (выход 10-20 %), содержащий непредельные углеводороды, в дальнейшем используется в процессах алкилирования и полимеризации.

Дистилляты коксования (выход 50-70 %) имеют невысокие эксплуатационные показатели из-за содержания непредельных и сернистых соединений. В дальнейшем подвергаются термокаталитической обработке и добавляются в товарные топлива.

2.4 Теоретические основы термических процессов

переработки нефтяного сырья

В термических, а также каталитических процессах нефтепереработки одновременно протекают как эндотермические реакции крекинга (распад, дегидрирование, деалкилирование, деполимеризация, дегидроциклизация), так и экзотермические реакции синтеза (гидрирование, алкилирование, полимеризация, конденсация) и частично реакции изомеризации с малым тепловым эффектом [7]. В продуктах термолиза (и катализа) нефтяного сырья содержатся углеводороды от низкомолекулярных до самых высокомолекулярных: от водорода и сухих газов до смолы пиролиза, крекинг-остатка и кокса.

Важные параметры процесса – температура, давление и время пребывания сырья в зоне высоких температур, что видно из уравнения Аррениуса [3]:

, (2.1)

, (2.1)

где k – константа скорости реакции;

А – коэффициент (фактор частоты столкновения молекул);

E – энергия активации, Дж/моль;

R – универсальная газовая постоянная, Дж/(моль·К);

T – температура, К.

Энергия активации реакций термического крекинга равна 210-

250 кДж/моль.

В процессе термолиза нефтяного сырья с повышением температуры термодинамическая вероятность протекания эндотермических реакций крекинга возрастает. В экзотермических реакциях синтеза наоборот, термодинамическая вероятность протекания реакций возрастает при понижении температуры. Реакции крекинга являются термодинамически высокотемпературными, а синтеза – термодинамически низкотемпературными [2, 7].

Аналогичный вывод вытекает и из принципа Ле-Шателье: повышение температуры способствует протеканию эндотермических реакций крекинга слева направо, а экзотермических реакций синтеза – в обратном направлении.

Для реакций, идущих с изменением мольности, т.е. объема системы, на состояние равновесия оказывает влияние не только температура, но и давление. Исходя из принципа Ле-Шателье следует, что повышение давления способствует реакциям синтеза, идущим с уменьшением объема. Наоборот, для реакций крекинга, идущих с увеличением объема, благоприятны низкие давления.

Для реакций изомеризации с малым тепловым эффектом, а также протекающих без изменения объема, температура и давление не оказывают влияние на их равновесие.

Для прогнозирования вероятности образования того или иного продукта реакций в термодинамике пользуются данными по энергиям связи в химических веществах.

Энергией связи называется количество энергии, необходимое для разрыва или образования определенного типа связи между атомами в молекулах. При возникновении связи происходит переход химической системы в более устойчивое состояние, сопровождающееся выделением тепла. Энергия образования связи положительна. При распаде молекул тепло поглощается, энергия разрыва связи отрицательна.

В табл. 2.1 сопоставлены результаты расчета с экспериментальными данными величины энергий разрыва связей в углеводородах [10]. Среднее арифметическое расхождение между результатами расчета и экспериментальными данными для 115 приведенных в табл. 2.1 связей составляет 3 кДж/моль.

Таблица 2.1

Расчетные и экспериментальные величины энергий разрыва

связей в углеводородах, кДж/моль

| № п/п | Связь | Расчет | Опыт |

| 1 | CH3 – H | 435 | 435 ± 4 |

| 2 | C2H5 – H | 415 | 410 ± 4 |

| 3 | C2H3 – H | 448 | 444 ± 13 |

| 4 | C2H –H | 511 | 502 ± 21 |

| 5 | HCCCH2 – H | 373 | 368 ± 17 |

| 6 | H2CCHCH2 – H | 360 | 360 ± 8 |

| 7 | н-С3Н7 – Н | 415 | 410 ± 8 |

| 8 | изо-С3Н7 – Н | 398 | 398 ± 4 |

| 9 | СН2СНСН(СН3) – Н | 351 | 343 ± 8 |

| 10 | н-С4Н9 – Н | 415 | 415 ± 8 |

| 11 | втор-С4Н9 – Н | 397 | 394 ± 4 |

| 12 | трет-С4Н9 – Н | 389 | 389 ± 8 |

| 13 | цикло-С5Н9 – Н | 397 | 394 ± 4 |

| 14 | (С2Н5)2СН – Н | 385 | 385 ± 8 |

| 15 | (СН3)3ССН2 – Н | 415 | 415 ± 4 |

| 16 | СН3 – цикло – С5Н9 | 347 | 348 ± 8 |

| 17 | СН3 – СН(С2Н5)2 | 335 | 335 ± 8 |

| 18 | СН3 – СН2С(СН3)3 | 356 | 356 ± 8 |

| 19 | СН3 – С6Н5 | 414 | 415 ± 17 |

| 20 | СН3 – цикло – С6Н11 | 347 | 352 ± 13 |

| 21 | СН3 – СН2С6Н5 | 301 | 301 ± 8 |

| 22 | С6Н5 – Н | 456 | 456 ± 13 |

| 23 | цикло-С6Н11 – Н | 397 | 394 ± 8 |

| 24 | С6Н5СН2 – Н | 360 | 356 ± 4 |

| 25 | СН3 – СН3 | 368 | 368 ± 8 |

| 26 | СН3 – С2Н | 469 | 469 ± 25 |

| 27 | СН3 – С2Н3 | 398 | 398 ± 17 |

| 28 | СН3 – С2Н5 | 356 | 356 ± 8 |

| 29 | СН3 – СН2CCH | 314 | 314 ± 21 |

Продолжение таблицы 2.1

| № п/п | Связь | Расчет | Опыт | |

| 30 | СН3 – СН2CHСН2 | 301 | 306 ± 13 | |

| 31 | СН3 – СН2СН2СН3 | 356 | 356 ± 13 | |

| 32 | СН3 – СН2(СН3)СН3 | 347 | 352 ± 8 | |

| 33 | СН3 – СН(СН3)СНСН2 | 301 | 298 ± 13 | |

| 34 | СН3 – СН2СН2СН2СН3 | 356 | 360 ± 13 | |

| 35 | СН3 – СН(СН3)СН2СН3 | 347 | 348± 8 | |

| 36 | СН3 – C(СН3)3 | 347 | 348 ± 8 | |

| 37 | C2H3 – С6Н5 | 444 | 452 ± 25 | |

| 38 | C2H3 – СН2С6Н5 | 331 | 343± 17 | |

| 39 | C2H5 – C2H5 | 344 | 343± 8 | |

| 40 | C2H5 – СН2CCH | 302 | 301 ± 21 | |

| 41 | C2H5 – СН2CHСН2 | 289 | 293± 13 | |

| 42 | C2H5 – СН2СН2СН3 | 344 | 343± 13 | |

| 43 | C2H – С2Н | 570 | 548 ± 42 | |

| 44 | C2H – C2H3 | 499 | 482 ± 33 | |

| 45 | C2H – C2H5 | 457 | 456 ± 25 | |

| 46 | C2H – СН2СН2СН3 | 457 | 452 ± 29 | |

| 47 | C2H – СН(СН3)СН3 | 448 | 448± 25 | |

| 48 | C2H – СН2СН2СН2СН3 | 457 | 456 ± 29 | |

| 49 | C2H – С6Н5 | 515 | 507 ± 33 | |

| 50 | C2H3 – C2H3 | 428 | 444 ± 25 | |

| 51 | C2H3 – C2H5 | 386 | 385 ± 17 | |

| 52 | C2H3 – СН2CHСН2 | 331 | 335 ± 21 | |

| 53 | C2H3 – СН2СН2СН3 | 386 | 385 ± 21 | |

| 54 | C2H3 – СН(СН3)СН3 | 377 | 381 ± 17 | |

| 55 | C2H3 – СН2СН2СН2СН3 | 386 | 389 ± 21 | |

| 56 | СН2CHСН2 – СН2CHСН2 | 234 | 243 ± 17 | |

| 57 | СН2CHСН2 – СН2СН2СН3 | 289 | 293 ± 13 | |

| 58 | СН2CHСН2 – СН(СН3)СН3 | 280 | 285 ± 13 | |

| 59 | СН2CHСН2 – СН2СН2СН2СН3 | 289 | 297 ± 17 | |

| 60 | СН2CHСН2 – СН(СН3) СН2СН3 | 280 | 281 ± 13 | |

Продолжение таблицы 2.1

| № п/п | Связь | Расчет | Опыт |

| 61 | СН2CHСН2 – C(СН3)3 | 280 | 281 ± 13 |

| 62 | СН3СН2СН2 – СН2СН2СН3 | 344 | 343 ± 13 |

| 63 | C2H5 – СН(СН3)СН3 | 335 | 339 ± 8 |

| 64 | C2H5 –СН(СН3)СНСН2 | 289 | 280 ± 13 |

| 65 | C2H5 – СН2СН2СН2СН3 | 344 | 348 ± 13 |

| 66 | C2H5 – СН(СН3) СН2СН3 | 335 | 331 ± 8 |

| 67 | C2H5 – C(СН3)3 | 335 | 331 ± 8 |

| 68 | C2H5 – цикло – С5Н9 | 335 | 335 ± 8 |

| 69 | C2H5 – СН(С2Н5)2 | 323 | 318 ± 8 |

| 70 | C2H5 – СН2С(СН3)3 | 344 | 343 ± 8 |

| 71 | C2H5 – С6Н5 | 402 | 402 ± 17 |

| 72 | C2H5 – цикло – С6Н11 | 335 | 335 ± 13 |

| 73 | C2H5 – СН2С6Н5 | 289 | 289 ± 8 |

| 74 | CHCCH2 – СН2СН2СН3 | 302 | 297 ± 21 |

| 75 | CHCCH2 – СН2СН2СН2СН3 | 302 | 301 ± 25 |

| 76 | (СН3)2СН – СН2СН2СН2СН3 | 335 | 343 ± 13 |

| 77 | (СН3)2СН – СН(СН3) СН2СН3 | 326 | 327 ± 8 |

| 78 | (СН3)2СН – C(СН3)3 | 318 | 318 ± 8 |

| 79 | (СН3)2СН – СН(С2Н5)2 | 314 | 306 ± 8 |

| 80 | (СН3)2СН – СН2С(СН3)3 | 335 | 331 ± 8 |

| 81 | (СН3)2СН – С6Н5 | 393 | 394 ± 17 |

| 82 | СН3СН2СН2СН2 – СН2СН2СН2СН3 | 344 | 352 ± 8 |

| 83 | СН3СН2СН2 – СН(СН3)СН3 | 335 | 339 ± 13 |

| 84 | СН3СН2СН2 – СН(СН3)СНСН2 | 335 | 331 ± 13 |

| 85 | СН3СН2СН2 – СН2СН2СН2СН3 | 344 | 348 ± 17 |

| 86 | СН3СН2СН2 – C(СН3)3 | 335 | 331 ± 13 |

| 87 | СН3СН2СН2 – цикло – С5Н9 | 335 | 335 ± 13 |

| 88 | СН3СН2СН2 – СН(С2Н5)2 | 323 | 318 ± 13 |

| 89 | СН3СН2СН2 – СН2С(СН3)3 | 344 | 343 ± 17 |

| 90 | СН3СН2СН2 – С6Н5 | 402 | 402 ± 17 |

| 91 | СН3СН2СН2 – цикло – С6Н11 | 335 | 335 ± 17 |

Окончание таблицы 2.1

| № п/п | Связь | Расчет | Опыт |

| 92 | СН3СН2СН2 – СН2С6Н5 | 289 | 289 ± 13 |

| 93 | (СН3)2СН – CН(СН3)2 | 326 | 327 ± 8 |

| 94 | (СН3)2СН – СН(СН3)СНСН2 | 280 | 276 ± 13 |

| 95 | СН3СН2(СН3)СН – С6Н5 | 393 | 389 ± 17 |

| 96 | (СН3)3С – C(СН3)3 | 301 | 301 ± 8 |

| 97 | (СН3)3С – СН(С2Н5)2 | 301 | 297 ± 8 |

| 98 | (СН3)3С – СН2С(СН3)3 | 310 | 310 ± 8 |

| 99 | (СН3)3С – С6Н5 | 393 | 381 ± 17 |

| 100 | СН3СН2СН2СН2 – СН(СН3)СН2СН3 | 335 | 335 ± 13 |

| 101 | СН3СН2СН2СН2 – C(СН3)3 | 335 | 335 ± 13 |

| 102 | СН3СН2СН2СН2 – цикло – С5Н9 | 335 | 339 ± 13 |

| 103 | СН3СН2СН2СН2 – СН(С2Н5)2 | 314 | 322 ± 13 |

| 104 | СН3СН2СН2СН2 – СН2С(СН3)3 | 344 | 348 ± 13 |

| 105 | СН3СН2СН2СН2 – С6Н5 | 402 | 406 ± 21 |

| 106 | СН3СН2СН2СН2 – цикло – С6Н11 | 335 | 339 ± 17 |

| 107 | СН3СН2СН2СН2 – СН2С6Н5 | 289 | 293 ± 13 |

| 108 | СН3СН2(СН3)СН – СН(СН3)СН2СН3 | 313 | 314 ± 8 |

| 109 | СН3СН2(СН3)СН – C(СН3)3 | 313 | 310 ± 8 |

| 110 | СН3СН2(СН3)СН – СН(С2Н5)2 | 301 | 301 ± 8 |

| 111 | СН3СН2(СН3)СН – СН2С(СН3)3 | 322 | 322 ± 8 |

| 112 | (С2Н5)2СН – СН(С2Н5)2 | 289 | 289 ± 8 |

| 113 | (С2Н5)2 СН – СН2С(СН3)3 | 310 | 310 ± 8 |

| 114 | (СН3)2ССН2 – СН2С(СН3)3 | 344 | 343 ± 8 |

| 115 | С6Н5 – С6Н5 | 460 | 460 ± 25 |

При протекании деструктивных процессов происходит разрыв связей С–С и связей С–Н. Связь в молекуле углеводорода разрывается, если на ней сосредоточена энергия, равная или большая энергии образования связи. Энергия разрыва связи С–С изменяется при увеличении длины углеводородной цепи. Энергия разрыва связи С–Н зависит от характера углеродного атома – первичный, вторичный, третичный. Связи в молекулах углеводородов могут разрываться гомолитически и гетеролитически.

Гомолитический разрыв связей происходит при термических превращениях углеводородов, приводит к образованию свободных радикалов. Связь разрывается так, что у каждого осколка молекулы остается по одному электрону [11]:

Радикалы – это свободные, кинетически независимые частицы, характеризующиеся наличием неспаренных электронов.

Гетеролитический разрыв связей происходит только при каталитических превращениях углеводородов, приводит к образованию ионов. Энергия активации таких реакций равна их тепловому эффекту. Связь разрывается так, что пара электронов связи целиком переходит к одному из атомов:

Гомолитический (радикальный) разрыв связей требует меньше энергии, чем гетеролитический (ионный) разрыв связей, при котором необходимо преодолеть электростатическое взаимодействие ионов. Например, в случае этана реакции [12]:

Затраты энергии гетеролитического распада по схеме 2 значительно выше, чем энергия гомолитического распада по схеме 1. Значения энергий активации этих реакций равны их тепловым эффектам

(Е1 = ∆Н1, Е2 = ∆Н2). Константы скорости образования радикалов и ионов соответственно будут равны:

При одинаковых предэкспоненциальных множителях (А1 = А2) соотношение скоростей реакций:

,

,

и при температуре 600 ºС (873 К) составляет примерно 1050, т. е. распад на ионы совершенно ничтожен относительно распада на радикалы.

Углеводородные радикалы и ионы (атом водорода (Н·), гидрид-ион (Н··), протон (Н+), карбкатионы, карбанионы)  обладают высокой реакционной способностью, являются промежуточными частицами в термокаталитических процессах.

обладают высокой реакционной способностью, являются промежуточными частицами в термокаталитических процессах.

Важной характеристикой связи является энергия, необходимая для гомолитического ее разрыва, называемая энергией диссоциации связи. Энергия диссоциации связи равна энергии активации распада молекулы на радикалы, зависит от положения связи в молекуле углеводорода. В табл. 2.2 приведены усредненные значения энергий диссоциации некоторых связей С–С и С–Н, полученные различными методами (пиролиз, электронный удар, фотоионизация и др.) [11].

Таблица 2.2

Алканы, циклоалканы

Предельные углеводороды в процессах термического переработки нефтяного сырья расщепляются как по связям С–С (реакция крекинга), так и по связям С–Н. Так как энергия диссоциации связи С–С меньше, чем связей С–Н, более вероятен распад С–С-связей. Энергия разрыва С-С-связи в молекулах всех классов углеводородов всегда ниже энергии С-Н-связи примерно на 50 кДж/моль.

При распаде по С–С-связи из молекулы алкана образуется непредельный углеводород – алкен и алкан меньшей молекулярной массы:

При распаде по С–Н-связям происходит дегидрирование алкана:

Для низших алканов (этан, пропан) реакция дегидрирования является преобладающей, так как число С–Н-связей значительно превышает число С–С-связей. Для высших алканов преобладают реакции крекинга.

Наиболее термически устойчив метан. В гомологическом ряду алканов с увеличением молекулярной массы термическая стабильность соединений снижается. Место разрыва в молекуле алкана определяется энергиями диссоциации связей, а также температурой и давлением. При умеренных температурах 400-500 ºС разрыв происходит ближе к середине молекулы, т.е. по наиболее слабым связям. Энергия разрыва связей С–Н и С–С наибольшая у концевых групп в молекулах, по мере приближения к центру молекулы энергия связи снижается и, начиная с 4-5 группы –СН2–, становятся постоянными. Например, в декане энергия связи изменяется следующим образом (в кДж/моль) [12, 13]:

С повышением температуры может происходить разрыв и других связей. Уменьшение давления способствует разрыву ближе к концу молекулы, образуются продукты с большей упругостью пара, что находится в соответствии с принципом Ле-Шателье. При повышении давления место расщепления смещается к центру молекулы, образуются продукты с меньшей упругостью пара.

Изоалканы подвергаются крекингу несколько легче, чем алканы нормального строения. Связи между первичными атомами углерода всегда прочнее, чем С-С-связи в комбинациях с первичным, вторичным (СВТ) и третичным (СТР) атомами углерода. Энергия разрыва С-С-связи (DC-C) уменьшается в следующей последовательности:

DC-C > DC-Cвт > DС-Стр > DСвт-Свт > DСвт-Стр > DСтр-Стр.

В циклоалканах связь С–С несколько менее прочна чем в нормальных алканах: в циклогексановом кольце на 8 кДж/моль, в циклопентановом – на 25 кДж/моль [14]. В циклоалкановых кольцах прочность связей С–Н равна прочности связи СВТ –Н в алканах.

Алкены, алкины

В молекулах алкенов связи С–С и С–Н у атома углерода с двойной связью значительно прочнее, чем в молекулах алканов, а связи, сопряженные с двойной, т.е. находящиеся к ней в b-положении, сильно ослаблены относительно таких же связей в алканах. Двойная и тройная связь прочнее одинарной, но значительно меньше, чем в два или три раза.

Энергия разрыва p-связи в этилене (тепловой эффект реакции) [14]:

Если двойная связь – сопряженная, то энергия раскрытия p-связи меньше примерно на 60 кДж/моль. Например, для реакции крекинга дивинила тепловой эффект (прочность сопряженной p-связи) составляет:

Арены

В молекулах ароматических углеводородов связи САР–САР; САР–Н и САР–С (САР – атом углерода, находящийся в ароматическом кольце) прочнее связей С–С и С–Н в алканах.

Сопряжение с ароматическим кольцом снижает прочность связей, т.е. наиболее ослаблены связи, находящиеся в b-положении относительно кольца.

2.5 Химизм превращения углеводородов в процессах

термической переработки нефтяного сырья

Рассмотрим химизм и механизм превращения углеводородов различных классов. Реакции термического превращения углеводородов идут по радикально-цепному механизму, с разрывом преимущественно С–С-связей, в частности [3]:

· н-алканы рвутся по С–С-связям, по b-правилу и дают два радикала из которых крупный распадается с образованием радикала С1 или С2 и н-радикала, и дают газ и олефин;

- циклические углеводороды рвутся по С–С-связи в кольце и в боковой группе и далее реакции идут как у н-алканов;

· ароматические углеводороды в кольце не рвутся, а рвутся связи в боковой цепи между первым и вторым атомами углерода у кольца, после чего оторвавшаяся цепочка претерпевает те же реакции, что и н-алканы.

· Незамещенная ароматика конденсируется в дифенил.

Превращения циклоалканов

Термодинамически наиболее выгодны следующие реакции [13]: распад циклоалканов до элементов; дегидрирование циклопентана до циклопентадиена; дегидрирование циклогексанов до аренов. При термическом разложении циклоалканов образуются низшие алкены С2-С3, метан, этан, бутилен, водород, циклопентадиены и арены.

Энергия разрыва С-С-связи в кольце циклопентана (293 кДж/моль) и циклогексана (310 кДж/моль) меньше энергии разрыва С-С-связи в середине цепи нормального гексана (318 кДж/моль).

Первичный распад циклоалканов происходит по наиболее слабой С–С-связи с образованием бирадикала:

Бирадикал распадается на стабильные молекулы. Реакция протекает по нецепному механизму:

Однако распад бирадикалов приводит к накоплению алкенов и процесс уже при небольшой глубине крекинга развивается по цепному механизму:

Превращения аренов

Термическая устойчивость аренов изменяется в зависимости от строения. Незамещенные и метилзамещенные бензол и нафталины значительно более устойчивы, чем алканы. Алкилзамещенные арены, имеющие связь С–С, сопряженную с кольцом, разлагаются быстрее алканов. Сопряжение с несколькими бензольными кольцами снижает прочность С-С-связи еще больше. Это объясняется распределением энергии между связями в молекуле (цифры – энергия связи в кДж/моль) [13]:

В условиях термических процессов незамещенные арены подвергаются дегидроконденсации и уплотнению по цепному механизму.

Бензол конденсируется по схеме:

В результате образуются бифенил и водород.

Толуол при малой глубине крекинга подвергается разложению:

Алкилпроизводные аренов с длинными боковыми цепями в условиях термических процессов подвергаются распаду алкильных цепей. Инициирование реакции происходит путем разрыва слабейшей

β-С–С-связи, сопряженной с ароматическим кольцом:

Основными продуктами процесса являются толуол, стирол и алкан.

Вопросы

1. Назовите основные группы вторичных процессов переработки нефти.

2. Перечислите типы термических процессов в современной нефтепереработке и их назначение.

3. Какова зависимость энергии разрыва С-С-связей и С-Н-связей от их местоположения, структуры и молекулярной массы углеводородов?

4. По какому механизму протекают реакции термолиза нефтяного сырья?

5. Укажите свойства и основные типы реакций радикалов.

6. Укажите основные стадии радикально-цепного механизма. Составьте систему цепных реакций применительно к пиролизу этана и нормального декана.

7. Укажите основные закономерности термического крекинга различных классов углеводородов.

8. Дайте краткую характеристику сырью термодеструктивных процессов. Каково влияние качества сырья на процесс термолиза нефтяных остатков?

9. Каково целевое назначение процесса термического крекинга дистиллятного сырья? Приведите принципиальную технологическую схему процесса термического крекинга дистиллятного сырья.

10. Каковы целевое назначение и разновидности процесса висбрекинга? Приведите принципиальную технологическую схему установки висбрекинга гудрона.

11. Каково целевое назначение и сырье процессов пиролиза? Объясните влияние технологических параметров пиролиза на выход олефинов.

12. Сформулируйте правило Ле-Шателье.

III Термокаталитические процессы

переработки нефти

Каталитический крекинг

Процесс каталитического крекинга является одним из наиболее распространенных крупнотоннажных процессов углубленной переработки нефти [7]. На сегодняшний день процесс каталитического крекинга является самым массовым процессом получения высокооктанового бензина, газа для синтеза алкилбензина, компонента дизельного топлива и сырья для получения технического углерода. Он является базовым процессом в схемах глубокой переработки нефти.

Основным преимуществом каталитического крекинга перед термическим крекингом является более высокая скорость реакции в присутствии катализатора и бóльшая ценность получаемых продуктов.

Целевое назначение каталитического крекинга – производство с высоким выходом (до 50 % и более) высокооктанового бензина и ценных сжиженных газов – сырья для последующих производств высокооктановых компонентов бензинов изомерного строения: алкилата и метилтретбутилового эфира, а также сырья для нефтехимических производств. Получающийся в процессе легкий газойль используется как компонент дизельного топлива, а тяжелый газойль с высоким содержанием полициклической ароматики – как сырье для производства технического углерода или высококачественного электродного кокса.

В качестве сырья каталитического крекинга используются: вакуумный газойль фракционного состава 350-500 °С; газойлевые фракции термодеструктивных процессов гидрокрекинга; рафинаты процессов деасфальтизации мазутов и гудронов; полуфабрикаты масляного производства. Состав вакуумных газойлей зависит от типа исходной нефти, и содержание основных групп углеводородов колеблется в широких пределах: парафиновых 15-35 %, нафтеновых 20-40 %, ароматических 15-60 %. Наилучшим для каталитического крекинга по выходу целевых продуктов (бензинов и сжиженных газов) является сырье с преобладанием парафиновых и нафтеновых углеводородов. Полициклические ароматические углеводороды и смолы в условиях каталитического крекинга дают мало бензина и много тяжелых фракций и кокса.

Каталитический крекинг характеризуется одновременным воздействием на сырье высокой температуры и катализаторов. Процесс ведут при температуре 470-540 °С, используя синтетические алюмосиликатные катализаторы. Продолжительность контакта перерабатываемого сырья с катализатором составляет 2-4 с [5].

Классификация промышленных установок каталитического крекинга:

· с движущимся слоем шарикового цеолитсодержащего катализатора (частицы 2-5 мм);

· с кипящим слоем микросферического цеолитсодержащего катализатора (диаметр 0,2 ÷ 1,5 нм, удельная поверхность 100 ÷ 600 м2/г);

· с лифт-реактором (сквознопроточный слой микросферического цеолитсодержащего катализатора).

Промышленный процесс осуществляется на установках с непрерывно циркулирующим катализатором, который последовательно проходит через зоны каталитического крекинга сырья, десорбции адсорбированных на катализаторе углеводородов, окислительной регенерации катализатора, а также фракционировании продуктов крекинга. На установках с микросферическим катализатором кратность циркуляции составляет 5-8 т катализатора на тонну сырья [3].

Современные установки каталитического крекинга представляют собою установки с кипящим слоем цеолитсодержащего катализатора при крекинге в лифт-реакторе, рассчитанные на переработку, как вакуумных газойлей, так и мазутов.

Решающее значение для дальнейшего усовершенствования установок каталитического крекинга сыграли разработка и промышленное внедрение цеолитсодержащих алюмосиликатных катализаторов, позволивших увеличить выход бензина, а также внедрить высокоинтенсивные технологии каталитического крекинга с прямоточным реактором – с восходящим потоком микросферического катализатора в так называемом лифт-реакторе (отечественные установки типа Г-43-107 и КТ-1, зарубежные установки ЮОП, Эйч-Оу-Си, Р-2-Р) [2, 7].

Увеличенный выход кокса при крекинге мазутов делает целесообразным двухступенчатую регенерацию катализатора. Для ускорения горения кокса к катализатору добавляют присадку на основе платины – платина, нанесенная на алюмосиликат в количестве 0,03-0,08 %. Так как в мазуте высокие концентрации никеля и ванадия, отравляющих катализатор крекинга, вводят специальные присадки. Дегидрирующее действие никеля подавляется висмутом, ванадий пассивируется оловом [15].

В состав установки входят кроме собственно блока каталитического крекинга, блок гидроочистки сырья крекинга, блок газофракционирования и стабилизации бензина. Рассмотрим современную установку каталитического крекинга типа «UOP» (в нашем наименовании Г-43-107), показанную на рис. 3.1 [7, 8].

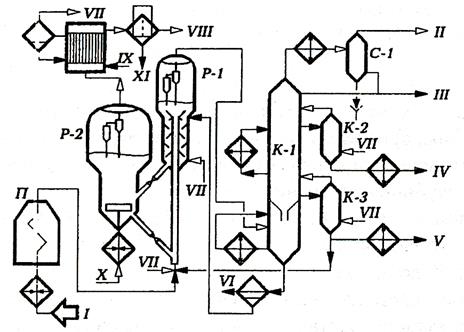

Рис. 3.1. Принципиальная технологическая схема установки каталитического крекинга Г-43-107:

аппараты: П – печь; Р-1 – лифт-реактор; Р-2 – регенератор; К-1 – ректификационная колонна; К-2 и К-3 – отпарные колонны; С-1 – газосепаратор;

потоки: I – гидроочищенное сырье; II – газы на АГФУ; III – нестабильный бензин на стабилизацию; IV – легкий газойль; V – тяжелый газойль; VI – декантат; VII – водяной пар; VIII – дымовые газы;

IX – вода; X – воздух; XI – катализаторная пыль

Гидроочищенное сырье предварительно подогревается в теплообменниках и печи П, смешивается с рециркулятом и водяным паром и вводится в узел смешения прямоточного лифт-реактора Р-1, температура в реакторе составляет 470-520 ºС, давление 0,2-0,3 МПа. Контактируя с регенерированным горячим цеолитсодержащим катализатором, сырье испаряется, подвергается катализу в лифт-реакторе и далее поступает в зону форсированного кипящего слоя Р-1. Продукты реакции отделяются от катализаторной пыли в двухступенчатых циклонах и поступают в нижнюю часть ректификационной колонны К-1 на разделение.

Закоксованный катализатор из отпарной зоны Р-1 по наклонному катализаторопроводу поступает в зону кипящего слоя регенератора Р-2, где осуществляется выжиг кокса в режиме полного окисления оксида углерода в диоксид. Регенерированный катализатор по нижнему наклонному катализаторопроводу далее поступает в узел смешения лифт-реактора. Воздух на регенерацию нагнетается воздуходувкой. При необходимости он может нагреваться в топке под давлением. Дымовые газы через внутренние двухступенчатые циклоны направляются на утилизацию теплоты (на электрофильтры и котел-утилизатор).

В К-1 для регулирования температурного режима предусмотрены верхнее острое и промежуточные циркуляционные орошения. Отбор легкого и тяжелого газойля осуществляется через отпарные колонны К-2 и К-3. Нижняя часть колонны является отстойником (скруббером) катализаторного шлама, который возвращается в отпарную зону Р-1. Часть тяжелого газойля подается в узел смешения лифт-реактора как рециркулят. С верха колонны выводится смесь паров бензина, воды и газов крекинга, которая после охлаждения и конденсации разделяется в газосепараторе С-1 на газ, нестабильный бензин, направляемые в блок газофракционирования и стабилизации бензина. Водный конденсат после очистки от сернистых соединений выводится с установки.

На рис. 3.2 приведена схема реакторно-регенераторного блока установки каталитического крекинга по технологии фирмы «Стоун энд Вебстер» [15, 16].

В качестве транспортирующего агента – ожижителя регенерированного катализатора – применяется вместо водяного пара углеводородный газ (в основном фракция С3), что снижает термопаровую дезактивацию катализатора и дезактивирует никель; температура на выходе из лифт-реактора составляет 520-530 °С, а при желании увеличить выход фракции С4 для увеличения выработки метил-трет-бутилового эфира и алкилата – до 550 °С, температура в первом регенераторе – 655-665 °С, во втором – 715-730 °С, соотношение «катализатор – сырье» - 6,6-7,1.

При переработке мазута, содержащего 25-36 % остатка, кипящего выше 538 °С, получается: 25-27 % об. фракции С3-С4; 60-62 % об. бензина; 15,5-17,5 % об. легкого газойля; выход сухого газа 4,0 ±

0,2 % мас.; выход кокса 7,5 ± 0,5 % мас.

Рис. 3.2. Реакторно-регенераторный блок установки каталитического крекинга по технологии фирмы «Стоун энд Вебстер»:

1 – зона контакта регенерированного катализатора с разбавителем; 2 – зона ускорения катализатора перед контактом с остаточным сырьем;

3 – сырьевой распылитель; 4 – лифт-реактор; 5 – двухстадийный регенератор; 6 - холодильник катализатора

Дезактивация катализаторов

Примеси в сырье оказывают негативное влияние на активные свойства катализатора. К ним относятся: асфальтены (смолы), полициклическая ароматика, металлы и азот. Примеси делятся на дезактивирующие катализатор обратимо и необратимо. Обратимую дезактивацию вызывают коксогенные примеси – смолы и полициклическая ароматика (выраженные коксуемостью); от них катализатор легко регенерируется выжиганием кокса [3].

Металлы и азот дезактивируют катализатор необратимо. Металлы (главным образом, никель и ванадий), откладываясь в порах катализатора, экранируют активные (кислые) центры, снижают его активность, а отложившийся в порах металл способствует газообразованию. При выжиге кокса металл остается в порах, и поэтому потеря активности катализатора все время нарастает.

По мере увеличения содержания никеля и ванадия, являющихся дегидрирующими металлами, возрастает в продуктах крекинга выход водорода и сухих газов, а выход бензина снижается. Содержание металлов в сырье каталитического крекинга нормируется не более 2 г/т [2, 7].

Из всех соединений азота самыми сильными ядами катализатора являются азотистые основания (анилин, пиридин, хинолин), потому что они нейтрализуют кислые центры катализатора, и он безвозвратно теряет свои активные каталитические свойства. При содержании в сырье 0,2 % азотистых оснований выход бензина (основной показатель активности катализатора) снижается на 4-5 % [3].

Сера сама по себе вредной примесью в процессе не является, однако способствует коксообразованию, катализирует этот процесс. Однако при выжиге кокса образуются оксиды серы, отравляющие атмосферу, а также переходит в продукты крекинга, требующие после этого гидроочистки.

В настоящее время широко используется предварительная гидроочистка сырья крекинга (вакуумного газойля или мазута) до содержания серы 0,3-0,4 %. При этом смол остается 0,3 % и коксуемость снижается до 0,2 %, что в результате дает:

· в 1,5 раза уменьшается количество кокса на катализаторе;

· на 2-3 % увеличивается выход бензина;

· отпадает необходимость гидроочистки продуктов крекинга.

Рассмотрим химизм и механизм каталитического крекинга различных углеводородов.

3.1.4 Химизм превращения углеводородов в процессе

каталитического крекинга

На основании анализа образующихся продуктов качественно можно выделить следующие основные реакции процесса каталитического крекинга [3]:

- крекинг парафинов (дает парафин и олефин);

- крекинг олефинов (дает олефин + олефин);

- деалкилирование ароматических углеводородов (отрыв или крекинг алкильных цепей);

- крекинг нафтенов (дает циклогексан + олефин без разрыва кольца).

Вторичные реакции, определяющие состав конечных продуктов крекинга:

- перенос водорода (нафтен + олефин дают ароматику + алкан);

- изомеризация (алкан дает изоалкан);

- перенос алкильных групп (бензол + ксилол дают два толуола);

- конденсация бензольных колец;

- диспропорционирование олефинов низкой молекулярной массы.

В схематическом виде основные направления превращения углеводородов при крекинге можно представить следующим образом [3]:

Превращения циклоалканов

Скорость каталитического крекинга циклоалканов близка к скорости крекинга алканов с равным числом атомов углерода и увеличивается при наличии третичного атома углерода [13].

Стадия инициирования – возникновения карбкатионов – для насыщенных углеводородов циклического и ациклического строения протекает одинаково. За счет высокой температуры возникает небольшое количество алкенов, которые присоединяя протон от катализатора, превращаются в карбкатионы.

Образовавшиеся ионы карбония отрывают гидрид-ион от молекулы циклоалкана. Отщепление гидрид-иона от третичного углеродного атома протекает легче, чем от вторичного, поэтому глубина крекинга возрастает с увеличением числа заместителей в кольце.

Распад циклогексильного иона может происходить двумя путями:

1) С разрывом кольца:

При разрыве С–С-связи образуется алкенильный ион, который легко изомеризуется в ион аллильного типа:

Последний может расщепиться по β-правилу, оторвать гидрид-ион от исходного углеводорода или передать протон молекуле алкена или катализатору.

При крекинге по этому пути из циклогексана образуются алкены и диены.

2) Без разрыва кольца. Циклогексильный ион может передать протон алкену или катализатору и превратиться в циклоалкен:

Этот путь энергетически выгоднее, чем распад по С–С-связи (1).

Циклоалкены крекируются быстрее, чем циклоалканы, со значительным выходом аренов. Выход аренов достигает более 25 % от продуктов превращения циклогексанов, а газы крекинга циклоалканов содержат повышенное по сравнению с газами крекинга алканов количество водорода.

Превращения аренов

Незамещенные арены в условиях каталитического крекинга устойчивы. Метилзамещенные арены реагируют со скоростью, близкой к алканам. Алкилпроизводные аренов, содержащие два и более углерода в цепи, крекируются примерно с такой же скоростью, что и алкены. Основной реакцией алкилпроизводных аренов является деалкилирование. Это объясняется большим сродством ароматического кольца к протону, чем к алкильному иону:

Скорость реакции возрастает с увеличением длины цепи алкильного заместителя.

В случае метилзамещенных аренов отщепление карбкатиона энергетически затруднено, поэтому в основном протекают реакции диспропорционирования (а) и изомеризации по положению заместителей (б):

а)

Полициклические арены прочно сорбируются на катализаторе и подвергаются постепенной деструкции и перераспределению водорода с образованием кокса.

3.1.8 Сопоставление качества продуктов каталитического

крекинга перед термическим крекингом

По сравнению с термическим крекингом каталитический крекинг имеет ряд особенностей [2, 11]:

1. Скорость каталитического крекинга алканов в 40-60 раз больше скорости их термического крекинга при одной и той же температуре (500 ºС).

2. Жидкие продукты каталитического крекинга алканов имеют преимущественно изостроение. В отличие от термического крекинга при каталитическом крекинге интенсивно протекает изомеризация.

3. Газообразные продукты каталитического крекинга состоят из углеводородов состава С3 и С4 (пропилен, пропан, изобутилен, изобутан, бутены), в то время как в газообразных продуктах термического крекинга преобладают углеводороды состава С1 и С2 (метан, этан, этилен).

4. Скорость каталитического крекинга чистых алканов резко возрастает в присутствии следов олефинов.

5. Изоалканы крекируются с большей скоростью, чем алканы с прямой цепью.

6. Скорость каталитического крекинга алкенов на 2-3 порядка выше скорости их термического крекинга.

7. Каталитический крекинг нафтенов протекает в ~ 1000 раз быстрее, чем термический крекинг.

8. Голоядерные ароматические углеводороды (бензол, нафталин) в условиях каталитического крекинга практически не подвергаются превращениям; крекинг толуола проходит незначительно. Высшие алкилбензолы крекируются легко, скорость их превращения в процессе каталитического крекинга выше скорости термического крекинга. В отличие от термического крекинга расщепляется не b-связь, а a-связь С–С боковой цепи алкилбензола.

9. В продуктах каталитического крекинга благодаря реакциям

Н-переноса отсутствуют диолефины и значительно меньше содержатся моноолефины.

10. Каталитический крекинг позволяет получать бензины с более высоким октановым числом, высокой химической стабильностью и большим выходом.

Вопросы

1. Каково целевое назначение процесса каталитического крекинга?

2. Каково влияние фракционного состава сырья на процесс каталитического крекинга?

3. Дайте характеристику промышленным катализаторам каталитического крекинга. Отчего происходит дезактивация катализаторов?

4. Какова кристаллическая структура цеолитов?

5. Объясните химизм основных реакций каталитического крекинга. Укажите основные стадии карбкатионного механизма.

6. Укажите по качеству продуктов преимущества каталитического крекинга перед термическим крекингом.

7. Приведите принципиальную технологическую схему установки каталитического крекинга с лифт-реактором.

Каталитический риформинг

Каталитический риформинг – один из самых распространенных и крупнотоннажных процессов нефтепереработки, предназначен для повышения детонационной стойкости прямогонных бензинов и получения индивидуальных ароматических углеводородов: бензола, толуола, ксилолов – сырья для нефтехимии.

Прямогонные бензиновые фракции, содержание которых в нефти составляет примерно 15-20 % мас., имеют низкую детонационную стойкость из-за своего химического состава (октановое число ОЧ = 50÷55). Бензиновые фракции нефтей содержат 60-70 % парафиновых, 10 % ароматических и 20-30 % пяти- и шестичленных нафтеновых углеводородов. Среди парафиновых преобладают углеводороды нормального строения и монометилзамещенные изомеры. Нафтены представлены алкилгомологами циклогексана и циклопентана, а ароматические – алкилбензолами.

Риформат имеет высокую детонационную стойкость (октановое число по моторному методу ОЧММ = 80-90 и октановое число по исследовательскому методу ОЧИМ = 90-100) в результате протекания реакций дегидрирования и дегидроциклизации углеводородов. В процессе каталитического риформинга протекают также реакции изомеризации, деструктивной гидрогенизации и уплотнения.

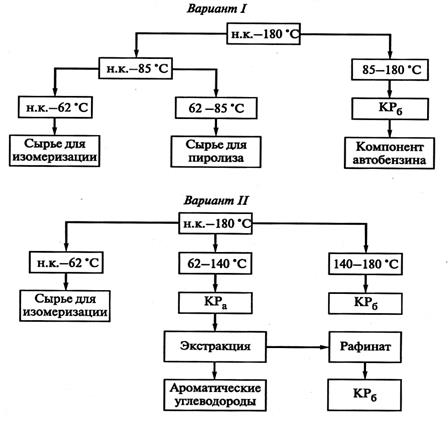

На рис. 3.6 представлено два варианта риформинга [8]. Первый вариант – производство высокооктанового компонента бензина (КРб), и второй вариант – получение ароматических углеводородов (КРа). Основное отличие этих схем – в риформировании различных бензиновых фракций.

В качестве сырья риформинга используются прямогонные бензиновые фракции, бензины гидрокрекинга и термического крекинга. Сырье риформинга определяется фракционным и химическим составом. Фракционный состав сырья выбирается в зависимости от целевого назначения процесса. Если процесс проводится с целью получения индивидуальных ароматических углеводородов, то для получения бензола, толуола и ксилолов используют соответственно фракции, содержащие углеводороды С6 (62-85 °С), С7 (85-105 °С) и С8 (105-140 °С) [2]. Ароматические углеводороды выделяются из риформата экстракцией. Если риформинг проводится с целью получения высокооктанового бензина, то сырьем служит фракция 85-180 °С, соответствующая углеводородам С7-С10.

Рис. 3.6. Варианты риформинга с целью производства высокооктанового компонента бензина (I) и ароматических углеводородов (II)

Вопросы

1. Каково целевое назначение процесса каталитического риформинга?

2. Назовите сырье каталитического риформинга, его фракционный и химический состав: а) с целью получения индивидуальных ароматических углеводородов; б) с целью получения высокооктановой добавки к бензинам.

3. Бифункциональные катализаторы и механизм их каталитического действия. С какой целью производится хлорирование катализатора?

4. Почему сырье каталитического риформинга подвергают глубокой гидроочистке и осушке?

5. Укажите целевые и побочные реакции каталитического риформинга бензинов. Какова роль водорода в данном процессе?

6. Что такое октановое число бензинов? Способы определения октанового числа.

7. Приведите принципиальные технологические схемы установок: а) со стационарным слоем катализатора; б) с непрерывной регенерацией катализатора.

8. Каково целевое назначение процессов каталитической изомеризации нормальных пентанов и гексанов? Приведите принципиальную технологическую схему установки.

Гидроочистка дистиллятов

В мире резко возросли требования к содержанию серы в нефтепродуктах. Поэтому все бензиновые фракции подвергают гидроочистке. Существует два направления в гидроочистке бензина – гидроочистка прямогонных бензиновых фракций (нафты) и селективная гидроочистка (гидрооблагораживание) бензинов вторичного происхождения (бензинов коксования, висбрекинга, каталитического крекинга). В табл. 4.3 представлены требования к автобензинам ЕЭС [8].

Таблица 4.3

Требования к автобензинам Европейского

экономического сообщества

| Показатель | Евро-2 | Евро-3 (2000 г.) | Евро-4 (2005 г.) | Евро-5 (2009 г.) |

| Содержание, % (max): | ||||

| бензола | 5,0 | 1,0 | 1,0 | 1,0 |

| серы, млн-1 (ppm) | 500 | 150 | 50 | 10 |

| ароматических углеводородов | ¾ | 42 | 35 | 35 |

| олефиновых углеводородов | ¾ | 18 | 14 | 14 |

| кислорода | ¾ | 2,3 | 2,7 | 2,7 |

| Фракционный состав (пе- | ||||

| регоняется), %, не менее: | ||||

| до 100 ºС | ¾ | 46 | 46 | 46 |

| до 150 ºС | ¾ | 75 | 75 | 75 |

| Давление насыщенных | ||||

| паров, кПа, не более | ¾ | 60 | 60 | 60 |

| Наличие моющих присадок | ¾ | обяза- тельно | обяза- тельно | обяза- тельно |

Кроме того би- и полиметаллический катализатор риформинга требует ограничение содержания серы в сырье до 10-4 % мас.

Промышленные установки гидрогенизационной переработки нефтяного сырья включают следующие блоки: реакторный, сепарации газопродуктовой смеси с выделением водородсодержащего газа (ВСГ), очистки ВСГ от сероводорода, компрессорный, стабилизации гидрогенизата.

Гидрокрекинг

Процессы переработки углеводородов нефти под давлением водорода в последнее время приобретают все возрастающее значение. В связи с ограниченными запасами нефти перед нефтеперерабатывающей промышленностью стоит задача углубленной переработки нефти с получением максимального количества топлив, смазывающих масел и сырья для нефтехимической промышленности.

Глубина переработки нефти в России составляет 70 % [11]. Достичь более глубокой переработки нефти невозможно без применения водорода. Содержание водорода в нефтях невысоко (12-13 %) вследствие значительных количеств смолистых веществ и полициклических ароматических углеводородов, тогда как содержание водорода в светлых нефтепродуктах выше (например, в бензинах 15-16 %, в товарных реактивных топливах 12,4-15,3 % [17]). Для повышения выхода светлых нефтепродуктов необходимо насыщение водородом и расщепление тяжелых компонентов нефтей, что достигается в процессе гидрокрекинга.

Гидрокрекинг – один из самых быстроразвивающихся процессов нефтепереработки. Мощности установок гидрокрекинга за последние 20 лет выросли в мире в 4 раза и достигли 250 млн м3 сырья в год [8].

В Республике Татарстан в г. Нижнекамске на ОАО «Таиф-НК» установлены реакторы гидрокрекинга, предназначенные для гидроочистки и гидрокрекинга продуктов переработки тяжелых нефтяных остатков, установки гидроконверсии гудрона по уникальной технологии Veba Combi Craсking (VCC) с получением высококачественных нефтепродуктов, дизельного топлива стандарта Евро-5 [19]. Установка позволит увеличить глубину переработки нефти, получить из вакуумного газойля с ЭЛОУ-АВТ-7 дополнительное количество керосина – 455 тыс. т/год, дизельного топлива – 1,3 млн. т/год. Вся продукция — европейского качества.

Комплекс глубокой переработки тяжелых остатков – крупнейший стратегический проект ОАО "ТАИФ-НК", реализация которого направлена на увеличение отбора светлых нефтепродуктов и углубление переработки нефти с 73 % до 95%. Предприятие будет выпускать синтетическую нефть и вакуумный газойль из сверхвязкой нефти (битума) или мазута. Затем газойль пойдет на производство дизельного топлива стандарта «Евро-5». Мощность завода составит около 3 млн. т нефтепродуктов.

Гидрокрекинг – каталитический процесс переработки нефтяных дистиллятов и остатков при умеренных температурах и повышенных давлениях водорода на полифункциональных катализаторах, обладающих гидрирующими и кислотными свойствами. В результате не образуется кокс, а получаемые продукты во многом сходны с продуктами каталитического крекинга, но значительно менее ароматизированные, очищенные от гетероатомов и не содержащие непредельных углеводородов [14]. Большая гибкость процесса и возможность получения из данного сырья различных продуктов высокого качества при наличии больших ресурсов водорода, получаемого в процессе каталитического риформинга, привели к быстрому нарастанию мощностей установок гидрокрекинга.

Назначение процесса гидрокрекинга – получение дополнительного количества светлых нефтепродуктов каталитическим разложением тяжелого сырья в присутствии водорода.

Основное достоинство гидрокрекинга – возможность переработки как дистиллятного, так и остаточного сырья с получением высококачественных продуктов. Гидрокрекинг – единственный вторичный процесс нефтепереработки, позволяющий расширить ресурсы реактивного топлива.

Процессы гидрокрекинга в зависимости от степени конверсии подразделяются [8]:

- легкий (мягкий) гидрокрекинг, степень конверсии составляет 10-50 %;

- и глубокий (жесткий) гидрокрекинг, степень конверсии составляет более 50 %.

Первая группа процессов предназначена как для подготовки сырья для последующей переработки, так и для увеличения выхода светлых нефтепродуктов. Вторая группа процессов используется только для повышения выхода светлых нефтепродуктов.

Большинство процессов гидрокрекинга рассчитано на переработку дистиллятного сырья (тяжелые атмосферные и вакуумные газойли, газойли крекинга и коксования, деасфальтизаты). Гидрокрекинг характеризуется высокой селективностью и гибкостью: при незначительном изменении условий процесса существенно изменяется характер продуктов. Например, изменяя условия фракционирования, температуры реакции, производительности на одном и том же катализаторе можно получать максимальные количества различных целевых продуктов.

Для получения максимального количества реактивного или дизельного топлива используют одноступенчатую схему гидрокрекинга. При ухудшении качества сырья применяют двухступенчатую схему. При двухступенчатой схеме переработки сырья выход реактивного или дизельного топлива меньше, чем при одноступенчатой. Двухступенчатая схема обладает большей гибкостью, позволяет перерабатывать дистиллятное сырье любого качества, а также без изменения производительности установки переходить от выработки максимального количества дизельного топлива к выработке максимального количества реактивного топлива. Для получения максимального количества бензина обычно используют двухступенчатую схему гидрокрекинга. Однако значительный выход бензина достигается и при одноступенчатой схеме с рециркуляцией остатка.

Процесс гидрокрекинга позволяет перерабатывать практически все нефтяные дистилляты – как прямогонные, так и вторичного происхождения. Технологические условия гидрокрекинга и аппаратурное оформление сильно различаются в зависимости от свойств сырья.

В качестве сырья используется широкая гамма нефтяных фракций – от бензина до тяжелых остатков (мазута и гудрона). Наиболее распространенный вид сырья – вакуумный дистиллят прямой перегонки нефти, который перерабатывается в чистом виде или в смеси с газойлями коксования, термического и каталитического крекинга.

Пределы выкипания и качество сырья, подаваемого на переработку процессом гидрокрекинга, зависят от того, какие продукты желательно получить. Для получения легких моторных топлив (бензинов, авиакеросинов) сырьем гидрокрекинга являются легкие топливные фракции – средние нефтяные дистилляты, циркулирующие газойли процесса каталитического крекинга, а также вакуумные дистилляты. Для получения дизельного топлива в качестве сырья используются вакуумные дистилляты.

Большое значение для выбора условий процесса гидрокрекинга имеет химический состав сырья и особенно – содержание ароматических углеводородов, соединений азота и серы, а также содержание смол и асфальтенов. Концентрация этих соединений в нефтяных дистиллятах зависит от их температуры кипения и молекулярной массы. Качество сырья для процесса гидрокрекинга предопределяет схему его переработки. Особенно важны температурные пределы выкипания нефтяных дистиллятов, так как с ростом средней температуры кипения сырья увеличивается содержание в них ароматических углеводородов, а также соединений серы и азота. В высококипящих вакуумных дистиллятах возможно присутствие высокомолекулярных смол и асфальтенов.

Для оценки качества дистиллята с учетом его пределов выкипания и происхождения употребляется специальный показатель – характеризующий фактор CF (Characterization factor) и описывается зависимостью [8]:

, (4.1)

, (4.1)

где Т – средняя температура кипения дистиллята, К;

r - плотность дистиллята, г/см3.

Значение плотности в определенной степени учитывает происхождение дистиллята: чем больше выражен ароматический характер сырья, тем выше плотность дистиллятов в данных пределах кипения. Дистилляты, полученные каталитическим крекингом и термическими процессами, имеют более высокую плотность, чем прямогонные.

Расход водорода и катализаторов в процессе гидрокрекинга высококипящего сырья значительно выше по сравнению с гидрокрекингом легких и средних дистиллятов, что увеличивает стоимость переработки такого сырья.

В современной нефтепереработке реализованы следующие типы промышленных процессов гидрокрекинга [2, 7]:

1) гидрокрекинг бензиновых фракций с целью получения легких изопарафиновых углеводородов, представляющих собой ценное сырье для производства синтетического каучука, высокооктановых добавок к автомобильным бензинам;

2) селективный гидрокрекинг бензинов с целью повышения октанового числа, реактивных и дизельных топлив с целью понижения температуры их застывания;

3) гидродеароматизация прямогонных керосиновых фракций и газойлей каталитического крекинга с целью снижения содержания в них ароматических углеводородов;

4) легкий гидрокрекинг вакуумных газойлей с целью облагораживания сырья каталитического крекинга с одновременным получением дизельных фракций;

5) гидрокрекинг вакуумных дистиллятов с целью получения моторных топлив и основы высокоиндексных масел;

6) гидрокрекинг нефтяных остатков с целью получения моторных топлив, смазочных масел, малосернистых котельных топлив и сырья для каталитического крекинга.

Гидрокрекинг позволяет получать с высоким выходом широкий ассортимент высококачественных нефтепродуктов (сжиженных газов

С3-С4, бензина, реактивного и дизельного топлив, компонентов масел) практически из любого нефтяного сырья путем подбора соответствующих катализаторов и технологических условий, является одним из экономически эффективных, гибких и наиболее углубляющих нефтепереработку процессов.

Продукция процесса гидрокрекинга [9]:

· сжиженный газ – содержит значительное количество пропана и бутана, может использоваться как сырье газофракционирующих установок или товарный продукт;

· бензиновая фракция – используется как компонент товарного автомобильного бензина; может быть разделена на легкую фракцию, имеющую более высокую антидетонационную характеристику (октановое число по моторному методу – 79) и тяжелый бензин (октановое число по моторному методу – 63), который целесообразно подвергать каталитическому риформингу;

- керосиновая фракция – применяется как компонент авиационного топлива; характеристика: плотность r420 = 0,799 ¸ 0,802, температура начала кристаллизации – минус 55 ºС, высота некоптящего пламени – 31-29 мм;

- дизельная фракция – служит компонентом товарного дизельного топлива; характеристика: плотность r420 = 0,822 ¸ 0,826, содержание серы – ниже 1 ppm, температура застывания – ниже 15 ºС; цетановое число – 56-57, ароматических веществ –

5-7 % об.

Отличие гидрокрекинга от гидроочистки в том, что в процессе гидрокрекинга более 10 % сырья подвергается деструкции с уменьшением размера молекул.

Вопросы

1. Каковы значение и классификация термогидрокаталитических процессов?

2. С какой целью проводится гидроочистка дистиллятного сырья?

3. Назовите катализаторы процесса гидроочистки.

4. Напишите химические реакции гидрогенолиза серо-, азот-, кислородсодержащих гетероатомных соединений нефтяных дистиллятов.

5. Приведите принципиальную технологическую схему установок гидроочистки дизельного топлива.

6. Что такое цетановое число дизельных топлив? Способы определения цетанового числа.

7. Каково назначение процесса гидрокрекинга нефтяного сырья: легкий гидрокрекинг, жесткий гидрокрекинг.

8. Назовите сырье и продукты процесса гидрокрекинга.

9. Катализаторы процесса гидрокрекинга. Дезактивация катализаторов.

10. Приведите принципиальную технологическую схему установки одноступенчатого гидрокрекинга вакуумного газойля.

11. В чем заключается отличие процесса гидрокрекинга от гидроочистки?

VI ЗАДАЧИ И УПРАЖНЕНИЯ

Задачи и упражнения 1

1. В каждой из молекул укажите наименее прочную связь «углерод-водород»:

| а)

| |

б)

| в)

|

2. В каждой из молекул укажите наиболее прочную связь «углерод-водород»:

а)

| г)

|

б)

| |

в)

|

3. В каждой из молекул укажите наиболее прочную связь «углерод-углерод»:

а)

| б)

|

в)

| г)

|

4. В каждой из молекул укажите наименее прочную связь «углерод-углерод»:

а)

| б)

|

в)

| г)

|

5. Укажите наименее прочную связь в молекулах:

а)

| б)

|

в)

| г)

|

6. Укажите наиболее прочную (прочные) связь в молекулах:

а)

| б)

|

в)

| г)

|

7. Расположите углеводороды в порядке возрастания их термической устойчивости:

| а)

| |

б)

| в)

|

8. Расположите углеводороды в порядке возрастания их термической устойчивости:

а)

| б)

|

| в)

| |

9. Расположите углеводороды в порядке снижения их термической устойчивости:

10. Расположите углеводороды в порядке снижения их термической устойчивости:

а)

| в)

|

б)

| г)

|

6.2 Радикально-цепной механизм термических реакций

нефтяного сырья

В основе процессов термолиза нефтяного сырья лежат реакции крекинга (распада) и поликонденсации (синтеза), протекающие через ряд промежуточных стадий по радикально-цепному механизму. В реакции крекинга ведущими являются короткоживущие радикалы алкильного типа, а поликонденсации – долгоживущие бензильные или фенильные радикалы.

Радикалы, имеющие неспаренные (свободные) электроны, образуются при гомолитическом распаде углеводородов путем разрыва менее прочной «углерод-углеродной» связи, а также «углерод-водородной» связи. Радикалы, являясь химически ненасыщенными частицами, обладают высокой реакционной способностью и мгновенно вступают в различные реакции.

Радикалы высокой молекулярной массы термически малостабильны и распадаются с образованием низкомолекулярного более устойчивого радикала, в том числе водородного.

Основные стадии радикально-цепного механизма рассмотрены в разделе 2.5.1.

При термолизе протекают следующие типы реакций радикалов.

1. Распад радикалов:

- Мономолекулярные реакции распада с образованием монорадикала и олефинового углеводорода.

- Распад радикалов с образованием водородного радикала энергетически менее выгоден, чем образование алкильного радикала.

- Энергетически более выгоден распад с образованием большего алкильного радикала.

- С перемещением свободной валентности ближе к центру радикала возрастает энергия, необходимая для его распада.