Все большее распространение получает технологическая схема с движущимся слоем катализатора и его непрерывной регенерацией фирм UOP и IFP. Высокая селективность используемых биметаллических катализаторов и их непрерывная регенерация позволяют проводить процесс в жестком режиме при избыточном давлении в реакторе 0,8-0,9 МПа, что способствует увеличению до 82 % выхода риформата с ОЧИМ 100 [8, 15].

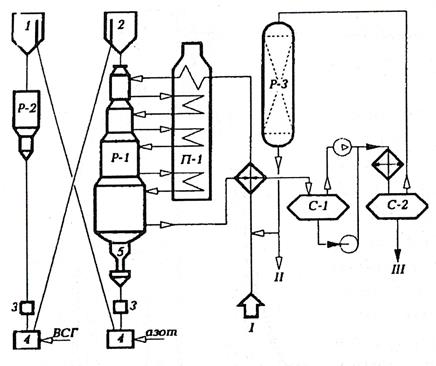

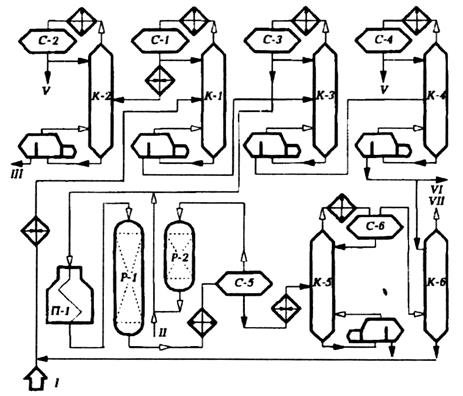

Технология UOP получила название «CCR–платформинг» - риформинг с непрерывной регенерацией платинового катализатора. Эти установки более экономичны при снижении рабочего давления с одновременным повышением глубины превращения сырья (рис. 3.8) [2].

Четыре реактора риформинга Р-1 расположены друг над другом и связаны между собой системами переточных труб малого диаметра. Шариковый катализатор диаметром 1,6 мм свободно перетекает под действием силы тяжести из реактора в реактор. Из реактора четвертой ступени через систему затворов с шаровыми клапанами катализатор поступает в питатель-дозатор, откуда азотом подается в бункер закоксованного катализатора узла регенерации. Регенератор Р-2 представляет собой аппарат с радиальным потоком реакционных газов, разделенный на три технологические зоны: в верхней при мольном содержании кислорода менее 1 % производится выжиг кокса, в средней при содержании кислорода 10-20 % и подаче хлорорганического соединения – окислительное хлорирование катализатора, а в нижней зоне катализатор прокаливается в токе сухого воздуха. Разобщение зон – гидравлическое. Катализатор проходит все зоны под действием силы тяжести. Из регенератора через систему шлюзов-затворов катализатор поступает в питатель-дозатор пневмотранспорта и водородсодержащим газом подается в бункер-наполнитель, расположенный над реактором первой ступени. Процесс регенерации автоматизирован и управляется ЭВМ.

Процесс риформинга проводится при пониженном давлении (0,9-0,4 МПа), на установках каталитического риформинга с непрерывной регенерацией катализатора применяется иная, чем в схеме рис. 3.7, система операции ВСГ: катализат после реакторов и сырьевого теплообменника поступает в сепаратор низкого давления С-1. Выделившаяся в нем газовая и жидкая фазы соответственно компрессором и насосом подаются в сепаратор высокого давления С-2 для выделения ВСГ с высокой концентрацией водорода.

Рис. 3.8. Принципиальная технологическая схема установки риформинга непрерывной регенерации катализатора:

аппараты: Р-1 – реактор; Р-2 – регенератор; С-1 – сепаратор низкого давления; С-2 – сепаратор высокого давления; Р-3 – адсорбер; 1 – бункер закоксованного катализатора; 2 – бункер регенерированного катализатора; 3 – шлюз; 4 – дозатор; 5 – разгрузочное устройство;

потоки: I – гидроочищенное сырье, II – водородсодержащий газ;

III – риформат на стабилизацию

Стабилизация нестабильного катализата осуществляется по аналогичной схеме, представленной на рис. 3.7. На установках со стационарным слоем катализатора при снижении давления с 3,0 до 1,5 МПа выход катализата с октановым числом 95 увеличился с 74,4 % до 84,9 %, а выход водорода – с 1,0 % до 1,9 % [2, 7]. На установках каталитического риформинга с непрерывной регенерацией катализатора при давлении 0,8 МПа выход катализата с октановым числом 100 достигает 83,5 %, а выход водорода – 2,8 %.

Продукция процесса каталитического риформинга [9]:

· углеводородный газ – содержит в основном метан и этан, служит топливом нефтезаводских печей;

· головка стабилизации (углеводороды С3-С4 и С3-С5) – применяется как бытовой газ или сырье газофракционирующих установок;

· водородсодержащий газ – содержит 75-90 % об. водорода, используется в процессах гидроочистки, гидрокрекинга, изомеризации, гидродеалкилирования;

· катализат – используется в качестве компонента автомобильных бензинов или сырья установок экстракции ароматических углеводородов; ниже приводится характеристика катализатов, полученных риформированием фракций 62-105 ºС, 62-140 ºС, 85-180 ºС в жестком режиме представлена в табл. 3.2.

Таблица 3.2

Характеристика катализатов из различного сырья

процесса каталитического риформинга

| Показатели | Фракции, ºС | ||

| 62-105 | 62-140 | 85-180 | |

| Плотность, r420 | 0,729 | 0,770 | 0,796 |

| Октановое число (исследовательский метод) | 74 | 90 | 95 |

| Содержание углеводородов, % мас: | |||

| ароматических | 39,4 | 49,3 | 65,5 |

| парафиновых и нафтеновых | 60,1 | 49,6 | 33,7 |

| непредельных | 0,5 | 1,1 | 0,8 |

3.2.4 Химизм и термодинамика процесса

каталитического риформинга

Реакции, протекающие в процессе риформинга, приводящие к образованию ароматических углеводородов (АрУ), представлены на рис. 3.9 [8].

Главные реакции – это дегидрирование нафтенов и дегидроциклизация н-алканов, а остальные реакции – побочные (изомеризация, гидрокрекинг, гидрирование). Побочной и вредной считается реакция уплотнения с образованием кокса. Для ее подавления используется повышенное давление водорода.

Рис. 3.9. Реакции, протекающие в процессе риформинга

Образующиеся ароматические углеводороды подвергаются изомеризации, деалкилированию и диспропорционированию.

В условиях каталитического риформинга наиболее легко и быстро протекают реакции дегидрирования гомологов циклогексана. Относительно этой реакции скорость ароматизации из пятичленных нафтенов на порядок ниже. Наиболее медленной из реакций ароматизации является дегидроциклизация парафинов, скорость которой (на два порядка ниже) лимитируется наиболее медленной стадией циклизации.

Превращения нафтеновых и парафиновых углеводородов в ароматические – обратимые реакции, протекающие с увеличением объема и поглощением теплоты. Следовательно, по правилу Ле Шателье равновесная глубина ароматизации увеличивается с ростом температуры и понижением парциального давления водорода. Однако промышленные процессы риформинга вынужденно осуществляют либо при повышенных давлениях с целью подавления реакций коксообразования (при этом снижение равновесной глубины ароматизации компенсируют повышением температуры), либо с непрерывной регенерацией катализатора при пониженных давлениях.

Тепловой эффект процесса – отрицательный. Его величина определяется содержанием нафтеновых углеводородов в сырье и составляет 250-630 кДж/кг.

При риформинге алканы подвергаются изомеризации, дегидроциклизации и гидрокрекингу [13]. Изомеризация алканов протекает по карбкатионному механизму с образованием малоразветвленных изомеров, обладающих более высокими октановыми числами, чем нормальные углеводороды.

Дегидроциклизация – одна из важнейших реакций риформинга, заключающаяся в превращении алканов в арены. В результате увеличивается октановое число бензина. Реакция протекает на бифункциональных катализаторах, имеющих окислительно-восстановительные активные центры на металле и кислотные активные центры. Чтобы молекула циклизовалась число углеродных атомов должно быть не менее 6:

Дегидроциклизация протекает с поглощением тепла (251 ±

17 кДж/моль), константа равновесия реакции возрастает с повышением температуры. Давление сдвигает равновесие реакции влево – в сторону гидрирования аренов. На практике для уменьшения отложения кокса на катализаторе процесс проводят под повышенным давлением водорода. Скорость дегидроциклизации возрастает с увеличением длины цепи алканов.

При дегидроциклизации алканов образуются все теоретически возможные изомерные арены:

Гидрокрекинг дает низшие алканы:

Циклоалканы в условиях риформинга подвергаются дегидрированию до аренов (1), изомеризации (2), гидрированию с разрывом кольца (3) и гидрокрекингу (4).

Реакции гидрирования – дегидрирования относятся к окислительно-восстановительным и катализируются металлами, ускоряющими перенос электрона. Изомеризация протекает по ионному механизму и катализируется кислотами и кислыми окислами.

Соотношение между реакциями (1) – (4) устанавливается в зависимости от термодинамических и кинетических факторов, а также зависит от активности катализатора. Наиболее желательной в процессе риформинга является ароматизация циклоалканов (реакция 1). Выход аренов возрастает с повышением температуры и снижением давления. При высокой кислотной активности катализатора возрастает роль изомеризации (2), ведущей к превращению циклогексана в циклопентан.

Алкилциклопентаны подвергаются при риформинге тем же реакциям, что и циклогексаны (1-4), однако скорость ароматизации (1) значительно ниже, а выход продуктов крекинга (4) выше. Ароматизация алкилциклопентанов предшествует изомеризации в циклогексаны. Реакция протекает по карбкатионному механизму:

Этилциклопентан превращается в ароматический углеводород легче, чем метилциклопентан:

Это объясняется тем, что в первом случае третичный карбкатион изомеризуется в первичный, а во втором – во вторичный, что энергетически выгоднее.

Циклоалканы с числом углеродных атомов более 10 дают в условиях риформинга значительный выход нафталинов и других конденсированных аренов.

В условиях каталитического риформинга незамещенные арены устойчивы. В присутствии кислотных катализаторов алкилзамещенные арены подвергаются изомеризации по положению заместителей, диспропорционированию и деалкилированию.

Толуол подвергается деметилированию и диспропорционированию метильных групп с образованием бензола и ксилолов.

Ксилолы подвергаются изомеризации, которая протекает по карбкатионному механизму, образуется равновесная смесь орто-, мета- и пара-изомеров, а также этилбензола.

Арены с более длинными боковыми цепями деалкилируются по схеме:

В результате образуется незамещенный арен и алкан.

Этот процесс имеет промышленное значение, т.к. из всех аренов наибольшая потребность определяется в бензоле. В нефтепереработке этот процесс называется гидродеалкилированием. С помощью этого процесса получают бензол из толуола, нафталин из метил- и диметилнафталина.

3.3 Каталитическая изомеризация пентан-гексановой

фракции бензинов

Промышленные процессы изомеризации предназначены для получения изобутана из н-бутана на хлористом алюминии при мягком температурном режиме (90-120 °С) [2, 7]. Изобутан далее алкилировали бутиленами и получали изооктан:

Целевым назначением процессов каталитической изомеризации в современной нефтепереработке является получение высокооктановых изокомпонентов автобензинов или сырья нефтехимии, прежде всего изопентана для синтеза изопренового каучука.

Высокая эффективность процессов изомеризации заключается в том, что в качестве сырья используются низкооктановые компоненты нефти – фракции н.к.-62 °С и рафинаты каталитического риформинга, содержащие в основном н-пентаны и н-гексаны. Это сырье изомеризуется в среде водорода в присутствии бифункциональных катализаторов. Высокие детонационная стойкость и испаряемость продуктов изомеризации углеводородов С5 и С6 обусловливают их исключительную ценность в качестве низкокипящих высокооктановых компонентов неэтилированных автобензинов.

На бифункциональных катализаторах, обладающих дегидрирующей и кислотной активностями, изомеризация протекает по представленной ниже схеме [2]:

Вначале происходит дегидрирование н-парафина на металлических центрах катализатора (м.ц.). Образовавшийся олефин на кислотном центре (к.ц.) превращается в карбоний-ион, который легко изомеризуется. Изомерный карбоний-ион, возвращая протон кислотному центру катализатора, превращается в соответствующий олефин, который затем гидрируется на металлическом центре катализатора изомеризации.

Для предотвращения закоксовываемости катализатора и подавления побочных реакций крекинга процесс проводится при повышенном давлении при циркуляции ВСГ.

Современные бифункциональные катализаторы изомеризации н-алканов содержат металлический компонент платину или палладий, нанесенные на носитель – фторированный или хлорированный оксид алюминия, а также алюмосиликаты или цеолиты, внесенные в матрицу оксида алюминия.

Наибольшее распространение в нефтепереработке получили низко- (при 100-200 ºС) и высокотемпературные (при 360-420 ºС) процессы изомеризации н-парафинов С4-С6 на основе алюмоплатиновых катализаторов, промотированных хлором или фтором. Применяются отечественные катализаторы: высокотемпературные ИП-62 с содержанием 0,5 % Pt; среднетемпературные ИЦК-2, содержащие 0,8 % Pt на цеолите CaY; низкотемпературные НИП-66 и НИП-74.

Степень превращения С5- и С6-алканов на высокотемпературном катализаторе ИП-62 составляет 50 %, изомеризацию на промышленных установках осуществляют с ректификацией реакционной смеси и циркуляцией непревращенного сырья. Исходное сырье изомеризации подвергают предварительной гидроочистке и осушке. Установка изомеризации состоит из двух блоков – ректификации и изомеризации. В блоке ректификации производится выделение изомеров из смеси исходного сырья и стабильного изомеризата. Реакторный блок состоит из двух параллельно работающих секций: в одной осуществляется изомеризация н-пентанов, а в другой – н-гексанов.

Принципиальная технологическая схема установки изомеризации бензиновой фракции н.к.-62 ºС приведена на рис. 3.10 [2, 7].

Рис. 3.10. Принципиальная технологическая схема установки изомеризации пентанов и гексанов:

аппараты: К-1 – изопентановая колонна; К-2 – бутановая колонна; К-3 – пентановая колонна; К-4 – изогексановая колонна; К-5 – стабилизационная колонна; К-6 – абсорбер; П-1 – трубчатая печь; Р-1 – реактор изомеризации; Р-2 – адсорбер; С-1, 2, 3, 4, 5, 6 – сепараторы;

потоки: I – сырье; II – ВСГ; III – изопентановая фракция; IV – бутановая фракция; V – изогексановая фракция; VI – гексановая фракция на изомеризацию; VII – жирный газ

Смесь исходного сырья, рециркулирующего стабильного изомеризата и тощего абсорбента поступает на разделение после подогрева в теплообменниках в колонну К-1. Из этой колонны сверху отбирается изопентановая фракция, подвергающаяся дальнейшей ректификации в бутановой колонне К-2, где происходит отделение целевого изопентана от бутанов. Нижний продукт колонны К-1 поступает в пентановую колонну К-3. Нижний продукт этой колонны направляется на фракционирование в изогексановую колонну К-4, с верха которой отбирается второй целевой продукт процесса – изогексан.

Отбираемая с верха колонны К-3 пентановая фракция, содержащая до 91 % мас. н-пентана, смешивается с водородсодержащим газом и после нагрева в трубчатой печи П-1 до требуемой температуры поступает в реактор изомеризации со стационарным слоем катализатора

Р-1.

Парогазовая смесь продуктов реакции охлаждается и конденсируется в теплообменниках и холодильниках и поступает в сепаратор С-5. Циркулирующий ВСГ из С-5 после осушки в адсорбере Р-2 компрессором подается на смешение с сырьем. Изомеризат после стабилизации в колонне К-5 направляется на ректификацию вместе с сырьем. Из газов стабилизации в абсорбере К-6 извлекается изопентан подачи части гексановой фракции, отбираемой из К-4. Балансовое количество гексановой фракции поступает в аналогичную секцию изомеризации (при низком содержании н-гексана в сырье его изомеризуют в смеси с н-пентаном).

Расход водорода в процессе составляет 0,1-0,3 % мас. на сырье. Например, при изомеризации прямогонной фракции н.к.-62 ºС ромашкинской нефти, содержащей 27,5 % изопентана, 44,0 % н-пентана и 26,2 % изогексанов, получается изомеризат с ОЧИМ = 87.

Себестоимость изомеризатов в 3 раза ниже, чем алкилатов. Процесс изомеризации имеет обширную и надежную сырьевую базу, чем алкилирование.

Вопросы

1. Каково целевое назначение процесса каталитического риформинга?

2. Назовите сырье каталитического риформинга, его фракционный и химический состав: а) с целью получения индивидуальных ароматических углеводородов; б) с целью получения высокооктановой добавки к бензинам.

3. Бифункциональные катализаторы и механизм их каталитического действия. С какой целью производится хлорирование катализатора?

4. Почему сырье каталитического риформинга подвергают глубокой гидроочистке и осушке?

5. Укажите целевые и побочные реакции каталитического риформинга бензинов. Какова роль водорода в данном процессе?

6. Что такое октановое число бензинов? Способы определения октанового числа.

7. Приведите принципиальные технологические схемы установок: а) со стационарным слоем катализатора; б) с непрерывной регенерацией катализатора.

8. Каково целевое назначение процессов каталитической изомеризации нормальных пентанов и гексанов? Приведите принципиальную технологическую схему установки.

Дата: 2019-02-25, просмотров: 502.