| Интервалы размеров, мм | Квалитет | |||||||||||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | |

| До 3 вкл. | 6 | 10 | 14 | 25 | 40 | 60 | 100 | 140 | 250 | 400 | 600 | 1000 |

| Св. 3 до 6 | 8 | 12 | 18 | 30 | 48 | 75 | 120 | 180 | 300 | 480 | 750 | 1200 |

| Св. 6 до 10 | 9 | 15 | 22 | 36 | 58 | 90 | 150 | 220 | 360 | 580 | 900 | 1500 |

| Св. 10 до 18 | 11 | 18 | 27 | 43 | 70 | 110 | 180 | 270 | 430 | 700 | 1100 | 1800 |

| Св. 18 до 30 | 13 | 21 | 33 | 52 | 84 | 130 | 210 | 330 | 520 | 840 | 1300 | 2100 |

| Св. 30 до 50 | 16 | 25 | 39 | 62 | 100 | 160 | 250 | 390 | 620 | 1000 | 1600 | 2500 |

| Св. 50 до 80 | 19 | 30 | 46 | 74 | 120 | 190 | 300 | 460 | 740 | 1200 | 1900 | 3000 |

| Св. 80 до 120 | 22 | 35 | 54 | 87 | 140 | 220 | 350 | 540 | 870 | 1400 | 2200 | 3500 |

| Св. 120 до 180 | 25 | 40 | 53 | 100 | 160 | 250 | 400 | 630 | 1000 | 1600 | 2500 | 4000 |

| Св. 180 до 250 | 29 | 46 | 72 | 115 | 185 | 290 | 460 | 720 | 1150 | 1850 | 2900 | 4600 |

| Св. 250 до 315 | 32 | 52 | 81 | 130 | 210 | 320 | 520 | 810 | 1300 | 2100 | 3200 | 5200 |

| Св. 315 до 400 | 36 | 57 | 89 | 140 | 230 | 360 | 570 | 890 | 1400 | 2300 | 3600 | 5700 |

| Св. 400 до 500 | 40 | 63 | 97 | 155 | 250 | 400 | 630 | 970 | 1550 | 2500 | 4000 | 6300 |

| Св. 500 до 630 | 44 | 70 | 110 | 175 | 280 | 440 | 700 | 1100 | 1750 | 2800 | 4400 | 7000 |

| Св. 630 до 800 | 50 | 80 | 125 | 200 | 320 | 500 | 800 | 1250 | 2000 | 3200 | 5000 | 8000 |

| Св. 800 до 1000 | 56 | 90 | 140 | 230 | 360 | 560 | 900 | 1400 | 2300 | 3600 | 5600 | 9000 |

Приложение 2

Плотность конструкционных металлических материалов

| № п/п | Классы материалов | Марки-представители | Плотность γ, г/см3 |

| 1 | Чугун: | ||

| -серый | СЧ10, СЧ25 | 7,3 | |

| -ковкий | КЧ30-6, КЧ35-10 | 7,7 | |

| -высокопрочный | ВЧ50-2 | 7,7 | |

| 2 | Сталь: | ||

| -углеродистая и низколегированная | 45,40Х,38ХС | 7,85 | |

| -высоколегированная хромистая | 20Х13, 95Х18 | 7,75 | |

| -хромоникелевая | 12Х18Н10Т | 7,78 | |

| -быстрорежущая | Р12, Р18 | 7,9-8,5 | |

| 3 | Сплавы на основе: | ||

| -железа | ХН35Т | 8,4 | |

| -никеля | ХН70ТЮ | 8,6 | |

| 4 | Сплавы алюминиевые | АЛ-2, АК6, В95 | 2,75 |

| 5 | Сплавы магнивые | МЛ2,МЛ8 | 1,7 |

| 6 | Сплавы медные | ||

| -бронзы оловянные | Бр ОЦС 4-4-4 | 8,8 | |

| -бронзы алюминиевые | Бр АЖН 10-4-4 | 7,7 | |

| -латуни | ЛМц 58-2Л | 8,6 | |

| 7 | Титан и его сплавы | ВТ6, ВТ3Л, ВТ-1 | 4,5 |

| 8 | Молибден и его сплавы | ВМ-1, ЦМ-6 | 8,5 |

| 9 | Ниобий и его сплавы | - | 10,2 |

| 10 | Тантал и его сплавы | - | 16,8 |

| 11 | Вольфрам и его сплавы | - | 19,4 |

Приложение 3

Рекомендации по проектированию литых деталей с учётом требований технологичности

Рекомендации по проектированию направлены, в основном на детали, получаемые литьём в песчано-глинистые формы.

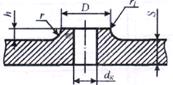

1. Необходимо стремиться к использованию одной плоскости разъёма. Возможность её создания определяется по правилу световых теней, согласно которому, теневые участки при воображаемом освещении детали параллельными лучами в направлении, перпендикулярном к плоскости разъёма формы, должны отсутствовать (рис. 1П).

Рис. 1П. Конструкции отливок (верхние - технологичные, нижние — нетехнологичные)

Для облегчения формовки и уменьшения числа стержней вертикальные рёбра жёсткости, выступы и другие элементы необходимо располагать перпендикулярно к плоскости разъёма горизонтальные - в плоскости разъёма.

Основные рекомендации по отработке конструкции отливки на технологичность приведены в таблице Ш

Таблица 1П

Основные правила отработки конструкции отливки на технологичность

| Условия получения рациональной конструкции | Схема конструкции | |

| Нерациональная | Рациональная | |

| Для упрощения изготовления модели и формы разъём модели следует осуществлять в одной плоскости с плоскостью разъёма формы |

|

|

| Внутренние полости литых деталей следует выполнять без применения стержней, открытыми и без поднутрений |

|

|

| Верхние по положению при заливке) горизонтальные поверхности следует заменять наклонными |

|

|

| Стержень, оформляющий внутреннюю полость, должен крепиться с обоих концов; применение жеребеек следует избегать |

|

|

| Элементы, выступающие на поверхности детали и выполняемые в моделях объёмными(например, бобышки Б)следует объединять и соединять с выступающей неотъёмной частью |

|

|

| Внутренней полости, оформляемой стержнем, следует придавать простейшие очертания- без поперечных перегородок и глубоких впадин |

|

|

| Для снижения трудоёмкости формовки и уменьшения расхода формовочных материалов детали должны иметь компактную конфигурацию и по возможности небольшие габариты (особенно по высоте |

|

|

| В конструкциях крупных шестерён, шкивов и маховиков нужно применять изогнутые спицы |

|

|

| Обрабатываемые взаимно перпендикулярные поверхности следует располагать так, чтобы припуски П на обработку не создавали участки не выполнимые при формовке |

|

|

| Обрабатываемые бобышки следует располагать на одном уровне, обеспечивающем обработку за один проход |

|

|

| Бобышки и приливы, расположенные на наружных стенках и подлежащие обработке, рекомендуется заменять выточками, если это допустимо при заданной толщине тела отливки |

|

|

| Рёбра жёсткости следует располагать в плоскости разъёма формы и перпендикулярно к ней |

|

|

| Бобышки на стенках детали, подлежащие сверлению, необходимо располагать с одной стороны, учитывая возможность их относительного смещения |

|

|

| При оформлении внутренней полости стержнем и наличии с наружной стороны бобышек и приливов целесообразно переносить их на внутреннюю поверхность |

|

|

| Стенкам литых деталей необходимо придавать равномерные сечения |

|

|

| Особое внимание следует обращать на принцип направленного затвердевания |

|

|

2. Минимальная толщина стенки отливки должна соответствовать значениям, приведенным в таблице 2П.

| № п/п | Материал отливки | Индекс | Масса отливки, кг | Длина стенки Lmax, мм | Толщина стенки Smin, мм |

| 1. | Чугун серый | Мл-1 | До100 | До 200 | 3-4 |

| 100-1000 | 200-800 | 6-8 | |||

| 2. | Чугун ковкий | До 100 | До 100 | 2,5-3,5 | |

| 100-300 | 100-400 | 4,5-5,5 | |||

| 3 | Сталь углеродистая и низколегированная | МЛ-2 | До 100 | До 200 | 8-10 |

| 100-1000 | 200-800 | 12-14 | |||

| 4 | Сплавы алюминиевые | МЛ-4 | До 2 | До 200 | 3-5 |

| 2-10 | 200-500 | 6-8 | |||

| 5 | Сплавы магниевые | МЛ-4 | До 2 | До 200 | 3,5-4,5 |

| 2-8 | 200-400 | 6-7 | |||

| 6 | Бронза оловянистая | МЛ-4 | До 10 | До 50 | 3-4 |

| 10-50 | 50-100 | 5-6 | |||

| 7 | Бронзы и латуни специальные | МЛ-4 | До 0,25 | До 50 | 6-7 |

| 0,25-4,0 | 50-100 | 8-10 |

3. Построение внутренних полостей и отверстий Минимальные размеры литых отверстий в зависимости от толщины стенки приведены в табл. ЗП.

| Толщина стенки S, мм | 4-6 | 6-8 | 8-10 | 10-12 | 12-14 | 14-16 | 16-18 | 18-20 |

| Диаметр отверстий Dmin, мм | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 |

Наименьший диаметр отверстий в отливках при литье в кокиль: из лёгких сплавов - 5 мм, из медных сплавов - 8 мм, из стали— 12 мм.

В случае выполнения глухих или квадратных отверстий данные табл. ЗП увеличивают в 1,2 - 1,4 раза.

Площади окон в отливках, выполняемых для вывода стержней и удаления газов, устанавливают в зависимости от объёма внутренней полости отливки по табл. 4П.

Таблица 4П

| Объём внутренней полости, дм3 | ≤0,5 | 0,51-1,0 | 1,1-3,0 | 3,1-5,0 | 5,1-10,0 | 10,1-25,0 | 25,1-50,0 | 50,1-100 |

| Площадь окон, см2 | 30 | 70 | 100 | 150 | 200 | 250 | 350 | 450 |

4. По возможности следует предусматривать конструктивные уклоны (таблица 5П), обеспечивающие минимальный расход и направленное затвердевание металла.

Таблица 5П

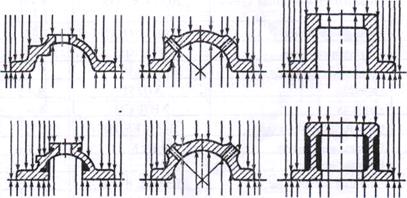

| Эскиз | h,мм | a/h | αк, ° |

|

| До 25 | 1:5 | 11°30’ |

| 25-100 | 1:10 | 5°30’ | |

| 100-500 | 1:20 | 3 | |

| Св. 500 | 1:50 | 1 |

5. Выполнение углов, переходов, сопряжений

Переходы сечений и углов должны быть плавными и округлены радиусами закруглений. Соотношение толщин стенок на сопрягаемых участках не должно быть более 4, т.е. S/ S1= 4 •

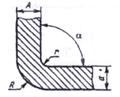

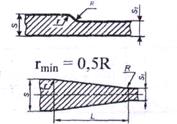

При соотношение толщин стенок S:S1= 2 переходы выполняют с помощью радиусов закруглений (галтелей); при большем соотношении толщин стенок - S/S1>2 переходы следует выполнять клинообразно (рис. 2П). Радиусы галтелей следует принимать равными (0,15-0,35) (S +S1)/ 2, рекомендуемый ряд радиусов галтелей: 1, 2, 3, 5, 8, 10, 20, 25, 30, 40 мм.

Рис. 2П. Прямые сопряжения стенок отливки

| S/S1≤2 | S/S1>2 |

R = 0,3(S – S1) - чугун, сплавы Al, Mg, Zn

R = 0,4(S – S1) - сталь, сплавы Сu

R = 0,3(S – S1) - чугун, сплавы Al, Mg, Zn

R = 0,4(S – S1) - сталь, сплавы Сu

|  L≥4(S – S1) - чугун, сплавы Аl, Mg, Zn

L ≥5(S - S1) - сталь, сплавы Сu

L≥4(S – S1) - чугун, сплавы Аl, Mg, Zn

L ≥5(S - S1) - сталь, сплавы Сu

|

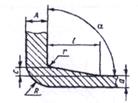

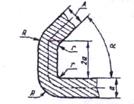

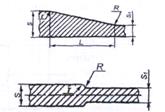

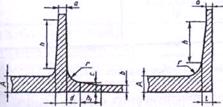

Примеры угловых сопряжений показаны на рис. ЗП и Т — образных - на рис. 4П, 5П.

| А : а < 1,25 | А : а > 1,25 | ||||

|

|

а) | ||||

|

|

б) | ||||

| А:а | С | r | 1 | ||

| Сталь и медные сплавы | Чугун и сплавы Al и Mg | ||||

| <1,25 1,25-1,8 1,8-2,5 >2,5 | 0 А-а 0,8(А-а) 0,7(А-а) | (1/3+1/6)∙(А+а)/2 | ≥5с | ≤4с | |

Рис. ЗП. Угловые сопряжения стенок отливки: а – α > 75°; R= r +a; σ- α< 75°

| А : а < 1,25 | А : а > 1,25 | ||||

|

|

а) | ||||

|

|

б) | ||||

| А:а | С | r | 1 | ||

| Сталь и медные сплавы | Чугун и сплавы Al и Mg | ||||

| <1,25 1,25-1,8 1,8-2,5 >2,5 | 0 0,5(А-а) 0,4(А-а) 0,35(А-а) | (1/3+1/6)∙(А+а)/2 | ≥10с | ≤8с | |

Рис. 4П. Т-образные сопряжения стенок отливки: а – α > 75°; σ- α< 75°

| Рис.5П Сопряжение стенок в отливках из алюминиевых сплавов: h=2(A+B) h1=2,5(A+ b) c=0,75A r=d=0,5A+a l=0,5(A+a) |

6. Выполнение рёбер, фланцев, бобышек и приливов

1) Конструкция рёбер не должна вызывать появления на внешних кромках и в углах литейных трещин. Для этого: толщина ребра у стенки должна быть 0,7 - 0,9 толщины стенки с уменьшением её за счёт уклона до 0,5 толщины стенки; высота рёбер — не более пятикратной толщины стенки.

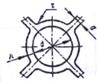

Некоторые варианты соединения рёбер приведены на рис. 6П.

| Вид сопряжения | Эскиз | Размеры для построения сопряжения |

| Стенкас центральным ребром |

| S = 1,25A; r = 0,5А; Н ≤5А; r1 = 0,25А; а = 0,8А |

| Стенка с рёбрами по краям |

| S= 1,25А; г = 0,3А; Н ≤5А; r1 = 0,25A; а = 0,8А |

| Кольцевое сопряжение рёбер |

| d= 4А; г = 0,5А; a = (0,8-1,0)А |

| Шахматное сопряжение рёбер |

| c≥2a; r= 0,5А |

Рис. 6П. Варианты соединения рёбер со стенкой отливки

2) Литую деталь необходимо конструировать с минимальным количеством фланцев, бобышек, приливов и буртов. Если расстояние между центрами бобышек (А) равно или меньше расстояний, указанных в таблице 6П, то отдельные бобышки объединяют в одну (рис. 7П).

Таблица 6П

| Диаметр крепёжных отверстий, мм | Расстояние между осями отверстий, мм | |

| Литьё в песчаные формы | Литьё в кокиль и под давлением | |

| До 4 вкл. | 25 | 15 |

| Св.4 до 6 | 30 | 18 |

| Св.6 до 10 | 30 | 22 |

| Св.10 до 14 | 40 | 30 |

| Св.14 до 18 | 50 | 38 |

| Рис. 7П. Конструктивное выполнение бобышек: а) - технологичное; б) - нетехнологичное |

3) Высота бобышек, платиков и других приливов не должна превышать толщины стенки, на которой они находятся. Наименьшая высота бобышек и платиков должна соответствовать приведённым в таблице 7П значениям.

Таблица 7П

| Наибольший габаритный размер отливки, мм | До 50 | 51-250 | 251-500 | 501-750 | 751-100 |

| Высота бобышки, мм | 2 | 3 | 4 | 6 | 8 |

Сопряжения бобышек и приливов со стенкой должны быть плавными, очерчены радиусом г, а наружные диаметры бобышек при наличии в детали отверстия назначают с учётом толщины стенки отливки (таблица 8П).

Таблица 8П

| Эскиз | Диаметр отверстия, мм | Наружный диаметр бобышки, мм |

|

| ≤40 | D≥ 2,2 dk |

| Св. 40 до 80 | D≥ 1,8 dk | |

| Св.80 | D≥ 1,2 +(3-6) S | |

| При S<15 | D≥ 1,2 +(4-8) S | |

| h по табл. 7П | ||

7. При проектировании деталей, получаемых специальными способами литья, следует использовать конкретные рекомендации с учётом марки литейного сплава, назначения, конструктивных особенностей детали, приведённые в учебной и специальной литературе [4 - 7].

8.Количественная оценка технологичности литых деталей

8.1. Коэффициент габаритности

Kv=Vотл/Gотл, дм3/кг

Чем меньше Kv (в сравнении с другими конструктивными вариантами детали), тем технологичнее конструкция детали.

8.2. Технологическая рациональность тонкостенных отливок оценивается неравенством

200 > Sпр/L > 1

где Sпр - приведённая толщина отливки;

L- наибольший габаритный размер отливки.

Sпр=Vотл/Fотл

где площадь поверхности отливки.

Приложение 4

| ЗАГОТОВИТЕЛЬНЫЕ ПРОЦЕССЫ И СПЕЦМАТЕРИАЛЫ | 1 | |||||||||||||||||||||||||

|

| ВЫБОР СПОСОБА ЛИТЬЯ и ПРОЕКТИРОВАНИЕ ОТЛИВКИ | Группа____________________ ___________________________ (Фамилия И.О.) | ||||||||||||||||||||||||

| 1 | ||||||||||||||||||||||||||

Дата: 2019-02-25, просмотров: 332.