1.4.1. Тип производства отливок.

Тип производства является исходной информацией и задаётся в техническом задании (ТЗ); в случае, когда известна годовая программа выпуска изделий (деталей), определение типа производства возможно по таблице 1.4 (для отливок средней сложности).

Таблица 1.4.

Типы производства отливок.

| № | Число выпускаемых отливок в год | Тип производства | Классификационный индекс | |

| Масса отливки, кг | ||||

| ≤10 | св. 10 до 100 | |||

| 1. | ≤500 | ≤300 | Единичное | Е |

| 2. | св. 500 до 5 000 | св. 300 до 3 000 | Мелкосерийное | МС |

| 3. | св. 5 000 до 25 000 | св. 3 000 до 15 000 | Среднесерийное | СС |

| 4. | св. 25 000 до 50 000 | св. 15 000 до 30 000 | Крупносерийное | КС |

| 5. | св. 50 000 | св. 30 000 | Массовое | М |

1.4.2. Классификация литейных сплавов.

По технологическим (литейным) свойствам (жидкотекучести, объёмной усадке) литейные сплавы, применяемые в машиностроении, условно делятся на 5 классов (таблица 1.5).

Таблица 1.5

Классификация литейных сплавов в зависимости от литейных свойств

| № | Класс материала | Марки сплавов - представителей | Индекс |

| 1 | Чугуны 1.1. серый ГОСТ 1412-85 1.2. ковкий ГОСТ 1215-79 высокопрочный ГОСТ 7293-85120-2 | СЧ 10...СЧ45 КЧ 30-6, КЧ 35-10, ..., КЧ 65-3 ВЧ 38-17, ВЧ 42-12, ..., ВЧ120-2 | МЛ1 |

| 2 | Сталь углеродистая и низколегированная ГОСТ 977-88 | 15Л, 20Л,…, 55Л, 40ХЛ, 30ХГСФЛ, 35ХГСЛ, 235ХМЛ, 20ХГСНДМЛ, 13ХНДФТЛ | МЛ2 |

| 3 | Сталь высоколегированная коррозионностойкая и жаропрочная ГОСТ 2176-77 | 20X1ЗЛ, 30X1ЗЛ, 40X1ЗЛ, 10Х18Н9Л, 12Х18Н9ТЛ, 20Х20Н14С2Л, 40Х24Н12СЛ, 15Х22Н15Л, 110Г13Л... | МЛ3 |

| 4 | Сплавы цветных металлов

4.1 алюминия ГОСТ 1583-93

4.2 магния ГОСТ 2856-79

4.3 меди (латунь ГОСТ 17711-80

бронза ГОСТ 613-79, ГОСТ 493-79) бронза ГОСТ 613-79, ГОСТ 493-79)

| АЛ2, АЛ4, АЛ9, АЛ7, АЛ1, АЛ19, АЛИ, АЛ30, В124 МЛ4, МЛ5, МЛ6, МЛ8, МЛ12, ВМЛ5, ВМЛ6, ВМЛ9 … ЛЦ40С,ЛЦ40МЦ1,5,ЛЦ38МЦ2С2,ЛЦ23А6МЦ2 БрОЗЦ12С5, БрО5С25, БрА9ЖЗЛ, БрА10ЖЗМц2 | МЛ4 Мл5 |

| 5 | Титановые сплавы (ОСТ 1 90060-72) ВТ14Л, ВТ20Л, ВТ21Л, | ВТ5Л, ВТЗ-1Л, ВТ6-Л, ВТ14Л, ВТ20Л, ВТ21Л,ТС5Л | МЛ6 |

1.4.3. Классификация отливок по назначению

1.4.3. Классификация отливок по назначению

Отливки, используемые для изготовления деталей, по назначению последних, характеру нагружения и другим требованиям, предъявляемым к ним, делятся на 3 группы (таблица 1.6)

Таблица 1.6

Классификация отливок по назначению и видам обязательных испытаний

| № | Признаки | Группа отливок | ||

| А | Б | С | ||

| 1 | Назначение | Отливки обычного назначения | Отливки ответственного назначения | Отливки особого ответственного назначения |

| 2 | Характеристика отливок | Для деталей, не рассчитываемых на прочность, размеры которых определяются из конструктивных соображений | Отливки для деталей, рассчитываемых на прочность и работающих при умеренных статических нагрузках | То же, что и гр.В, но работающих при высоких статических и умеренных динамических нагрузках |

| 3 | Виды обязательных испытаний | Контроль внешних вида и размеров. Химический анализ сплава. | То же, что и гр.А+ испытание на растяжение, определение твёрдости | То же, что и гр.А и В+ испытание на ударную вязкость, контроль внутренних дефектов |

| 4 | Контролируемые параметры | Качество пове6рхности, наружные дефекты, размеры и хим. состав материал | То же, что и гр.А, дополн. σв,(σ0,2), δ, НВ(HRC) | То же, что и гр. А и В и дополн. KCU, герметичность, внутр. Дефекты и др. параметры, указанные в ТТ или ТУ |

| 5 | Классиф. индекс | А | В | С |

1.4.4. Классификация отливок по массе

Массу проектируемой отливки ориентировочно определяют по формуле:

Gотл= G дет/ Кимср (1)

где G дет - масса детали (по чертежу); дет

Кимср - усреднённый коэффициент использования металла отливок, принимается равным 0,75 (независимо от способа литья).

Классификационный индекс G отливки определяется по таблице 1.7.

Таблица 1.7

Градация масс отливок

| Масса отливки, кг | ≤1,0 | Св.1,0 до 6,3 | Св. 6,3до 16 | Св. 16до 40 | Св. 40 до 100 | Св. 100 |

| Индекс | G1 | G2 | G3 | G4 | G5 | G6 |

1.4.5. Классификация отливок по сложности

Существуют классификационные признаки как общие, т. е. для отливок независимо от способа литья, так и частные - по каждому способу литья. Эти признаки, предназначенные для определения группы сложности отливки, имеют качественный (описательный) характер. Классификация отливок по качественным показателям (признакам) приводит к определённым затруднениям (особенно у студентов). В данной работе введён дополнительный количественный показатель группы сложности отливок.

Показатель сложности (индекс С) определяется по формуле:

,

,

где Vотл(Gотл)- объём (масса) отливки;

Vфиг (Gфиг)- объём (масса)геометрической фигуры, в которую может быть вписана отливка по своим габаритным размерам.

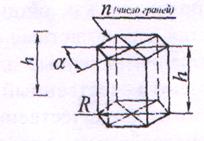

Фигурами могут быть простейшие тела (рис. 1.1): цилиндр, параллелепипед, шар, усечённый конус, правильная призма. При определении размеров описывающей отливку геометрической, допускается исходить из увеличения в 1.04 раза габаритных линейных размеров детали; определяющих положение обработанных поверхностей.

Объём отливки можно определить из выражения:

Vотл=Gотл /γ (3)

где Gотл - масса отливки (см. п. 1.4.4);

γ- плотность материала отливки, г/см3; значения для различных сплавов приведены в приложении 2.

| 1. Цилиндр | 2. Параллелепипед | 3. Шар | |

|

|

| |

| 4. Конус усечённый | 5. Призма шестигранная | ||

|

| V=2,598a2h (n=6)

(n-любое число) | ||

Рис. 1.1 геометрические фигуры и их объёмы

Тип геометрической фигуры определяется в зависимости от конфигурации отливки (детали) таким образом, чтобы выполнялось условие: Vфиг –V отл →min.

По сложности формы отливки подразделяют на 5 групп сложности (С 1... С5, таблица 1.8).

Таблица 1.8

Таблица 1.8

Классификация групп сложности отливок

| Признаки групп сложности | Показатель сложности | Индекс группы сложности | |

| Конфигурация поверхностей | Типовые детали | ||

| Сочетание плоских и цилиндрических поверхностей. Наружные поверхности с наличием невысоких рёбер, бобышек, фланцев простой формы. Внутренние полости отсутствуют | Плиты с пазами, клинья, крышки, диски переменной толщины, угольники, рычаги простой формы | >0,63 | С1 |

| Сочетание плоских, цилиндрических и полусферических поверхностей, открытая коробчатая форма; наружная поверхность с рёбрами, бобышками, буртами, отверстиями. Внутренние поверхности прямолинейные с выходом наружу | Крышки с рёбрами, углублениями и отверстиями; корпуса ступенчатые, втулки, вилки, рычага, диски, стаканы, кронштейны, муфты, зубчатые колёса и т.п. | 0,63…0,41 | С2 |

| Сочетание плоских, цилиндрических и криволинейных поверхностей с глубокими пазами, литая резьба и зубья, внутренняя поверхность простой и средней сложности формы | Колёса, маховики, корончатые гайки, кронштейны, рычаги, муфты сложной формы, патрубки, тройники и т.п. | 0,40…0,26 | С3 |

| То же, что и гр. С3 и дополнительно: внутренние поверхности сложной формы с затруднённым выходом наружу | Корпуса редукторов, насосов, колодки, коробки, картер, коленчатый вал, крыльчатки закрытой формы | 0,25…0,16 | С4 |

| Особо сложной конфигурации с наличием сочетания сложных фигур, с полостями сложной формы, замкнутыми и труднодоступными для чистки | Головки цилиндров ДВС, корпуса ТНА, лопатки с каналами, коробки ружей, колодки с мушкой и т.п. | <0,16 | С5 |

1.4.6. Классификация отливок по средней точности размеров детали

Точность размеров отливок зависит, в первую очередь, от способа литья. Данная классификация предполагает, что выбор способа литья в определенной степени поставить в зависимость от средней точности размеров детали. Аргументом в пользу такой постановки вопроса может послужить принцип, при котором для грубых (по точности) неответственных деталей не следует назначать способы литья, относящиеся к точным (и, соответственно, дорогим) способам (по выплавляемым моделям, под давлением и т.д.).

Среднюю точность размеров в квалитетах (IТCР) определяют по формуле:

(4)

(4)

где k,m,…n- количество размеров, выполняемых с точностью соответственно по ITX, 1TY,..., ITZ, квалитетам Например: 3 размера по 10 квалитету, 5 размеров по 12 квалитету, 6 размеров по 14 квалитету; тогда

Для вычисления IТCР необходимо:

а) числовые значения допусков переводить в квалитеты; при несовпадении с табличным значением квалитета принимать ближайший меньший(точный) квалитет (значения допусков по квалитетам- приложение 1);

б) размеры по 9 и точнее квалитетам (8, 7 кв и т.д.) принимать как точность по 9 квалитету;

в) IТСР вычислять с точность до первого знака после запятой;

г) при расчете IТCР исключить угловые размеры, фаски, радиусы закруглений углов (R<6 мм), отверстия диаметром D Змм, канавки для выхода режущего инструмента при нарезании резьбы, шлифовании;

д) точность обработки наружной и внутренней поверхностей под нарезание резьбы принимать:

-при точности наружного диаметра резьбы (d2, D2) no 6 –ой и точнее степеням -11 квалитет;

-при точности d2, D2 no 7 и грубее степеням - 12 квалитет.

По средней точности размеров детали отливки условно разделяют на 5 групп (таблица 1.9)

Таблица 1.9

Градация отливок по точности

| IТCР, квал. | ≤11,0 | Св. 11 до 12 | Св. 12 до 13 | Св. 13 до 14 | Св. 14 |

| Классиф. индекс | Т1 | Т2 | Т3 | Т4 | Т5 |

1.4.7. Весовые коэффициенты исходных параметров

Анализ приведенных в таблицах 1.4... 1,9 исходных параметров (факторов) показывает, что каждый параметр по своей значимости (весомости) неодинаково влияет на выбор способа литья. Значимость каждого параметра оценивают так называемым весовым коэффициентом а, определяемым методом экспертных оценок. Такая оценка показала следующие результаты (табл. 1.10)

Таблица 1.10

Весовые коэффициенты исходных параметров для выбора способа литья

| Параметр | Тип производства | Материал | Назначение | Масса | Группа сложн. | Точность |

| Обозначение коэффициента | аП | аМ | аН | а G | аС | аТ |

| Значение коэффициента | 0,25 | 0,20 | 0,10 | 0,15 | 0,20 | 0,10 |

| Сумма | ∑ а i=0,25+0,20+0,10+0,15+0,20+0,10=1,00 | |||||

Дата: 2019-02-25, просмотров: 404.