ВЫБОР СПОСОБА ЛИТЬЯ И ПРОЕКТИРОВАНИЕ

ОТЛИВОК .

Методическое и справочное пособие

Ижевск 2003

УДК 621.002: 621.0012 76.5

Разработал канд. техн. наук, доцент Л. Л. Лукин

Выбор способа литья и проектирование отливок: Методическое и справочное пособие к выполнению практических занятий. -Изд. 3-е, дополн. Ижевск: Изд-во ИжГТУ.- 2003.- 64 с

Методическое пособие подготовлено для студентов машиностроительного факультета (спец. 17.13, 13.04, 13.06), выполняющих практические занятия по дисциплине "Спецматериалы и заготовительные процессы", а также с успехом может быть использовано студентами при выполнении технологических курсового и дипломного проектов по всем машиностроительным специальностям ИжГТУ.

Методическое и справочное пособие Лукин Леонид Лукич

ВЫБОР СПОСОБА ЛИТЬЯ И ПРОЕКТИРОВАНИЕ ОТЛИВОК В авторской редакции

Подписано в печать /б.СДО.Формат 60 х84/16. Бумага офсетная Гарнитура "Тайме". Усл. печ. л. 3,95. Уч.-изд. л. 4,21

Тираж ISO экз. Заказ №22 Отпечатано на ризографе Издательства ИжГТУ

Типография Ижевского государственного технического университета. 426069, г. Ижевск, Студенческая, 7

©Лукин Л. Л. , 2003 ©ИжГТУ, 2003

ВВЕДЕНИЕ

Литьё является одним из наиболее распространённых методов формообразования заготовок и используется во всех отраслях машиностроения и приборостроения. Современный уровень литейного производства позволяет изготовлять большую номенклатуру ответственных и сложных по конфигурации деталей спортивно- охотничьего оружия, ракетной техники и других^изделий.

По сравнению с другими методами получения заготовок (например, с горячей штамповкой) литьё обладает рядом преимуществ: высокий коэффициент использования металла (Ким); возможность формообразования заготовок практически любой сложной конфигурации, неограниченных масс и габаритов; получение заготовок из сплавов, не поддающихся пластической деформации и трудно обрабатываемых резанием.

При использовании специальных способов литья (по выплавляемым моделям, в кокиль, под давлением, в оболочковые формы и т. д.) можно получать отливки повышенной точности, с низкой шероховатостью поверхности, с минимальными припусками на обработку, а иногда и исключающие её, с высокими эксплутационными свойствами.

Основным недостатком большинства способов литья является наличие различный внутренних дефектов (газовая и усадочная пористость и др.) в отливках, что может существенно снизить уровень механических свойств материала (о0.2, б, KCU) и конструктивную прочность отливки.

Вопросы, связанные с проектированием отливок, достаточно подробно освещены как в специальной, так и учебной литературе [1...4], но без достаточной системности для практического использования студентами.

Практически отсутствуют в учебной литературе систематизированные методические указания по выбору способа литья по каким-либо начальным (исходным) критериям: конфигурации и материалу детали, массе и габаритам, типу производства и т. п.

Данное методическое пособие (ДМП) содержит в систематизированном виде все материалы, в том числе и справочного характера, для целенаправленного выбора предпочтительного (приоритетного) способа литья с учётом исходных параметров. Кроме того, включён раздел по проектированию отливок, базирующийся на ГОСТ 26645-85 и алгоритмизированной методике, облегчающей процесс проектирования.

ВЫБОР СПОСОБА ЛИТЬЯ

Общие положения

Под выбором приоритетного способа литья понимается определение способа литья, наиболее полно удовлетворяющего требованиям заданных исходных условий без сопоставительных экономических расчетов. При этом выбранный способ должен обеспечивать выполнение следующих основных условий:

1. Отливка по своим качественным показателям должна соответствовать требованиям нормативной документации на изделие(по характеристикам прочности, ударной вязкости, герметичности и т. д.)

2. Отливка должна иметь возможно высокую точность размеров и высокий коэффициент использования металла.

Способа литья качественно (без экономической оценки) определяется следующими факторами:

1. Требованиями к уровню конструктивной прочности (σо,2, δ, KCU...) и герметичности материала отливки. К способам литья, удовлетворяющим: повышенным требованиям по прочности, можно отнести: центробежное литьё (в т. ч. центробежное по выплавляемым моделям), под регулируемым давлением, выжиманием.

2. Материалом детали (маркой литейного сплава). Для сплавов цветных металлов (Al, Mg, Zn, Си) эффективнее использовать литьё в постоянные (металлические) формы - в кокиль, под давлением, выжиманием.

3. Типом производства или размером единичной партии изготовляемых деталей. При больших объёмах производства целесообразнее применять наиболее точные способы с высоким Ким -по выплавляемых моделям, под давлением.

4. Сложностью формы, габаритными размерами и массой детали. Для деталей сложной конфигурации - литьё в землю, по выплавляемым моделям, под низким (регулируемым) давлением; для деталей с большими габаритами и массой (>50 кг) используются литьё в кокиль и в песчано-глинистые формы.

5. Требованиями к точности размеров и качеству поверхностей отливок. При повышенных требованиях по этим параметрам целесообразнее (экономичнее) применять специальные способы литья, т. е. все кроме литья в землю.

Наиболее распространённые в машиностроении способы литья, их технологические возможности и области рационального применения приведены в таблице 1.1.

Таблица 1.1

Способы литья и их технологические возможности

| № п/п | Способы литья | Ус-ловн обо-знач. | Технологические возможности | Область применения | ||||||

| Материал отливок | Мас са, кг | Группа слож- ности | IT, кв | Мин. толщ. стенок, мм | Ким (ср.) | Тип пр-ва | Характеристика отливок | |||

| Rz, мкм | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 1. | В песчано-глинистые формы(В землю) | З | а. Стали углерод. и низколег. б. Чугун в. Сплавы цв. металлов | 10… 10 000 | Простые и любой сложности |

|

| 0,62 | Е МС СС | Крупногабаритные простые и сложные типа фланцев, крышек, корпусов редукторов, насосов, рам, станин и т.п. |

| ≥160 | ||||||||||

| 2. | В оболочко-вые (кера-мические) формы | О | а. Стали углерод. и низколег. б. Стали высоколегирован. в. Сплавы цветных металлов | 0,1… 50 | Средней сложности (гр. 2-4) |

|

| 0,80 | М КС СС | Фасонные невысокие(H/B<1) коробчатые и осесиметричные типа втулок, муфт, фланцев, кронштейнов, звёздочек, крышек и т.п. |

| ≥40 | ||||||||||

| 3. | По выплавляемым (выжигаемым) моделям | В | а. Стали высоколегирован. б. Титановые сплавы в. Сплавы цв. металлов | 0,01… 30 | Любой сложности (гр. 3-5) |

|

| 0,85 | М КС СС | Сложные фасонные тонкостенные с различными отверстиями, малогабаритные типа корпусных, лопаток и т.п. |

| ≥40 | ||||||||||

| 4. | В кокиль(в том числе облицованный) | К | а. Сплавы цв. металлов. б. Стали углерод. и низколег. в. Чугун | 1… 500 | Простые и средней сложности (гр. 1-3) |

|

| 0,72 | МС СС КС | Средних и больших (<500 мм) габаритов с фасонным наружным контуром типа цилиндров, маховиков, муфт, колёс, крышек и т.п. |

| ||||||||||

| 5. | Под давлением(высоким) | Д | Цветные металлы(Al, Mg, Zn, Cu) и их литейные сплавы | 0,005 …30 | Простые и средней сложности (гр. 1-3) | 10-12 | ≥1,0 | 0,92 | М КС СС | Тонкостенные слож. малогабаритные типа корпусов приборов, крышек, фланцев, колец, стаканов и т. п. |

| ≥1,0 | ||||||||||

| 6. | Под низким(регулируемым) давлением) | ДР | а. Сплавы цв. металлов. б. Стали любые литейные в. Титановые сплавы | 0,05… 50 | Средней сложности (гр. 2-4) |

|

| 0,85 | КС СС | Сложные тонкостенные при повышенных требованиях к прочности |

| ||||||||||

| 7. | Центробежное | Ц | а. Стали углерод. и низколег. б. Чугун в. Сплавы цв. металлов | 0,5… 1000 | Простые и средней сложности (гр. 2-3) |

|

| 0,75 | КС СС МС | Средние и крупногабаритные осесимметричные - трубы, втулки, кольца, гильзы, шпангоуты |

| ||||||||||

| 8. | Центробежное по выплавляемым моделям | ЦВ | а. Стали высоколег. б. Титановые сплавы в. Сплавы Al | 0,01… 15 | См. «литьё по выплавляемым моделям» | М КС СС | Отливки (см. литьё "В"), работающие при повышенных статических и ударно- циклических нагрузках | |||

| 9. | Выжиманием | ВЖ | Сплавы цветных металлов(Fl, Mg) | 0,5… 250 | Средней сложности (гр. 2-3) | 12-14 | ≥2,5 | 0,90 | С С | Средних и крупных габаритов плоские и радиусные ребристые панели типа «вафельных»и |

| 40 | ||||||||||

| Примечание: 1) в графах 7 и 8: в числителе- для сплавов чёрных метало(сталь и чугун), в знаменателе- для цветных сплавов; 2) в графе 9 значения Ким ближе к максимальным значениям | ||||||||||

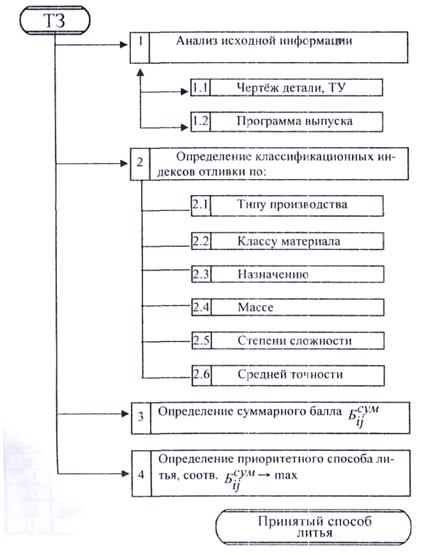

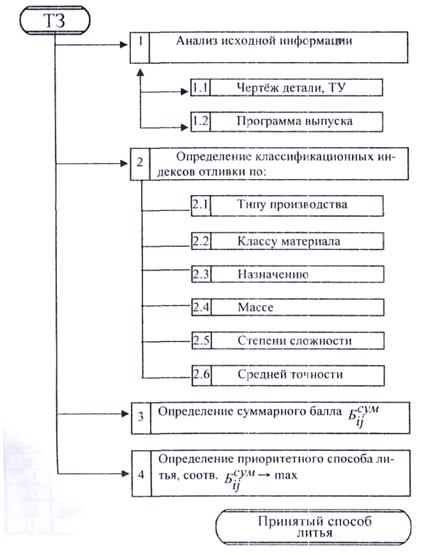

1.2. Блок-схема выбора способа литья.

Последовательность выполнения действий и расчётов при определении приоритетного способа литья приведена в таблице 1.2.

Таблица 1.2.

Блок-схема выбора способа литья.

Этапы

1.3. Анализ исходной информации.

1.3. Анализ исходной информации.

Исходная информация для выбора способа литья может быть представлена в следующем виде (таблица 1.3)

Таблица 1.3.

| № | Источник | Характеристика информации |

| 1. | Чертёж детали | а) Марка материала; требования по уровню механических свойств (σв, δ, KCU, НВ...) б) Характеристика конструктивной формы детали: сложность, минимальная толщина стенки, габаритные размеры и масса. в) Точность размеров (max - min) и шероховатость поверхностей. |

| 2. | ТУ на изделие | а) Вид нагружения (статическое, динамическое), уровень рабочих нагрузок и напряжений б) Требования по герметичности |

| 3. | Объём выпуска изделий | Тип производства, размер единичной партии (в штуках) |

ОФОРМЛЕНИЕ ЧЕРТЕЖА ОТЛИВКИ

Простановка размеров

1. Размеры на чертеже проставляют с предельными отклонениями (в соответствии с рекомендациями, приведёнными в п. 2.5) и указываются от черновых баз. Если невозможно каждый из размеров связать с черновой базой, необходимо стремиться к тому, чтобы число дополнительных размеров было минимальным.

2. По каждой из трёх осей координат необходимо связать черновую базу с соответствующей базой чистовой обработки только одним размером. В качестве замыкающего звена обычно выбирается толщина фланца, прилива или другого неответственного элемента, которая будет колебаться в пределах суммы допусков

на цепочку размеров, т. е. всех составляющих звеньев размерной цепи.

3. Все обрабатываемые поверхности рекомендуется координировать размерами от чистовой базы. Связывать с ней необрабатываемые поверхности нежелательно.

4. Под размерными линиями обрабатываемых поверхностей в круглых скобках указывают номинальные размеры готовой детали (без простановки предельных отклонений).

При простановке литейных уклонов и радиусов закруглений целесообразно указывать их минимальное количество, а все повторяющиеся их значения приводят текстом в технических требованиях.

5. Шероховатость поверхностей отливки указывают в правом верхнем углу формата чертежа в соответствии с ГОСТ 2.309 – 73 (  или

или  ) по табл. 1.1.

) по табл. 1.1.

3.4 Технические требования на отливку

В технических требованиях на отливку над угловым штампом чертежа указываются:

1. Способ литья (например, "Литьё в кокиль")

2. Класс точности размеров, класс точности массы, степень коробления и ряд припусков на механическую обработку.

Пример условного обозначения точности отливки 8-го класса точности размеров, 7-го класса точности массы, 5-й степени коробления и 3-го ряда припуска на механическую обработку: Точность отливки 8-7-5-3 ГОСТ26645 - 85.

Допускается не указывать: степень коробления и ряд припусков на механическую обработку.

3. Неуказанные на чертеже литейные уклоны (на наружные и внутренние поверхности), радиусы закруглений наружных и внутренних углов (Rh, Rb)

4. Допускаемое смещение полуформ по плоскости разъёма (табл. 2.7).

5. Вид термической обработки и механические свойства материала отливки (НВ, σВ, б и т.п.), если достижение их в отливке определено техническими условиями (ТУ) на изделие.

6. Сведения о виде, количестве, размерах и местах расположения допускаемых литейных дефектов (раковины, трещины, усадочная пористость и т.п.). Если разрешается устранение определённых дефектов, то указываются их виды и рекомендуемые способы устранения.

7. Дополнительная информация по вырезке проб и образцов, методов контроля и испытаний отливок с указанием номеров соответствующих нормативных документов (ГОСТ, ОСТ, СТП, ТУ).

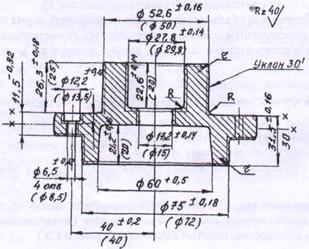

Пример оформления чертежа отливки показан на рис. 2.4.

|

Рис. 2.4. Пример оформления чертежа отливки, υ - υ - расположение плоскости разъема

1. Литьё в оболочковые формы

2. Точность отливки 4-5-4-2 ГОСТ26645 - 85

3. Неуказанные литейные уклоны 0°54'

4. Неуказанные радиусы закруглений: наружных углов Rh - 2 мм,внутренних Rb - 3 мм.

5. Смещение по линии разъёма не более 0,8 мм.

6. На необрабатываемых поверхностях допускаются дефекты (раковины) глубиной не более

5 Определение фактической массы отливки и коэффициента использования металла

1. Масса отливки

Масса отливки, определённая предварительно по среднему коэффициенту использования металла (см. п. 1.4.4), не учитывает ни способа литья, ни конструктивных параметров отливки.

Фактическая масса отливки определяется по формуле:

Gотлфакт=Vотлфакт γ (9)

где Vотлфакт -фактический объём отливки;

γплотность материала отливки (приложение 1). Фактический объём отливки можно определить двумя путями: а) определением объёмов элементарных геометрических фигур по чертежу отливки (цилиндр, кольцо, конус и т.п.), тогда:

Vотлфакт = ni=1 Viфакт (10)

где Viфакт - объемы элементарных фигур, составляющих конструкцию (геометрию) отливки; определяют по формулам элементарной математики (геометрии);

п - число элементарных объёмов.

б) суммированием объёма детали Vдет=Gдет /γ с объёмами занимаемыми припусками и напусками, представляя их также в виде элементарных геометрических фигур (колец цилиндрических и конических, пластин различной формы и т.д.):

Vотлфакт = Vдет + ni=1 Vni (11)

где Vni - объёмы элементарных фигур, представляющие объёмы припусков и напусков под механическую обработку.

2. Коэффициент использования металла определяется по общеизвестной формуле:

(12)

(12)

Числовое значение Ким используется для последующего анализа эффективности принятого способа литья (на базе технико-экономического расчёта) и выводов по работе.

ИСПОЛЬЗОВАННАЯ ЛИТЕРАТУРА

1. ГОСТ 26645 - 85 Отливки из металлов и сплавов: Допуски размеров, массы и припуски на механическую обработку. М.:Изд. стандартов, 1986.- 17с.

2. ОСТ 3 - 4565 - 80 Отливки из алюминиевых сплавов. Предельные отклонения размеров и массы, припуски на механическую обработку. М.: 1980.- 17с.

3. ОСТ 1 - 41154 - 82 Отливки из сплавов на основе"алюминия, магния, меди, свинца, цинка, титана, железа и никеля. Допуски на размеры и припуски на механическую обработку. М.:1982.- 19с.

4. П. А. Руденко и др. Проектирование и производство заготовок в машиностроении: Уч. пособие / П. А. Руденко, Ю. А.Харламов, В. М. Плескач. Под. общей редакцией В. М. Плескача.К.:Выщашк, 1991.-247.

5. М. Г. Афонькин, М. В. Магницкая. Производство заготовок в машиностроении. - Л.: Машиностроение, Ленинградское отделение, 1987.-256 с.

6. Справочник металлиста. ТЗ / Под ред. А. Н. Малова. М.:Машиностроение, 1977.- 748 с.

7. Технологичность конструкций изделий.: Справочник / Т. К.Алферов м др. под ред. Ю. Д. Амирова.- М.: Машиностроение,1985.-368 с.

8. Л. Л. Лукин. Выбор способов литья и проектирование отливок: Методические указания / Ижевский мех. ин-т. - Ижевск ,1992.-36 с.

Приложение 1

Приложение 2

Приложение 3

Рекомендации по проектированию литых деталей с учётом требований технологичности

Рекомендации по проектированию направлены, в основном на детали, получаемые литьём в песчано-глинистые формы.

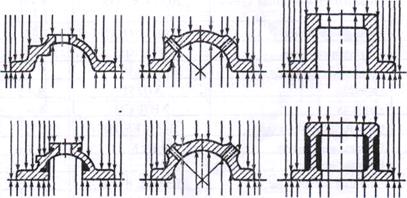

1. Необходимо стремиться к использованию одной плоскости разъёма. Возможность её создания определяется по правилу световых теней, согласно которому, теневые участки при воображаемом освещении детали параллельными лучами в направлении, перпендикулярном к плоскости разъёма формы, должны отсутствовать (рис. 1П).

Рис. 1П. Конструкции отливок (верхние - технологичные, нижние — нетехнологичные)

Для облегчения формовки и уменьшения числа стержней вертикальные рёбра жёсткости, выступы и другие элементы необходимо располагать перпендикулярно к плоскости разъёма горизонтальные - в плоскости разъёма.

Основные рекомендации по отработке конструкции отливки на технологичность приведены в таблице Ш

Таблица 1П

Основные правила отработки конструкции отливки на технологичность

| Условия получения рациональной конструкции | Схема конструкции | |

| Нерациональная | Рациональная | |

| Для упрощения изготовления модели и формы разъём модели следует осуществлять в одной плоскости с плоскостью разъёма формы |

|

|

| Внутренние полости литых деталей следует выполнять без применения стержней, открытыми и без поднутрений |

|

|

| Верхние по положению при заливке) горизонтальные поверхности следует заменять наклонными |

|

|

| Стержень, оформляющий внутреннюю полость, должен крепиться с обоих концов; применение жеребеек следует избегать |

|

|

| Элементы, выступающие на поверхности детали и выполняемые в моделях объёмными(например, бобышки Б)следует объединять и соединять с выступающей неотъёмной частью |

|

|

| Внутренней полости, оформляемой стержнем, следует придавать простейшие очертания- без поперечных перегородок и глубоких впадин |

|

|

| Для снижения трудоёмкости формовки и уменьшения расхода формовочных материалов детали должны иметь компактную конфигурацию и по возможности небольшие габариты (особенно по высоте |

|

|

| В конструкциях крупных шестерён, шкивов и маховиков нужно применять изогнутые спицы |

|

|

| Обрабатываемые взаимно перпендикулярные поверхности следует располагать так, чтобы припуски П на обработку не создавали участки не выполнимые при формовке |

|

|

| Обрабатываемые бобышки следует располагать на одном уровне, обеспечивающем обработку за один проход |

|

|

| Бобышки и приливы, расположенные на наружных стенках и подлежащие обработке, рекомендуется заменять выточками, если это допустимо при заданной толщине тела отливки |

|

|

| Рёбра жёсткости следует располагать в плоскости разъёма формы и перпендикулярно к ней |

|

|

| Бобышки на стенках детали, подлежащие сверлению, необходимо располагать с одной стороны, учитывая возможность их относительного смещения |

|

|

| При оформлении внутренней полости стержнем и наличии с наружной стороны бобышек и приливов целесообразно переносить их на внутреннюю поверхность |

|

|

| Стенкам литых деталей необходимо придавать равномерные сечения |

|

|

| Особое внимание следует обращать на принцип направленного затвердевания |

|

|

2. Минимальная толщина стенки отливки должна соответствовать значениям, приведенным в таблице 2П.

| № п/п | Материал отливки | Индекс | Масса отливки, кг | Длина стенки Lmax, мм | Толщина стенки Smin, мм |

| 1. | Чугун серый | Мл-1 | До100 | До 200 | 3-4 |

| 100-1000 | 200-800 | 6-8 | |||

| 2. | Чугун ковкий | До 100 | До 100 | 2,5-3,5 | |

| 100-300 | 100-400 | 4,5-5,5 | |||

| 3 | Сталь углеродистая и низколегированная | МЛ-2 | До 100 | До 200 | 8-10 |

| 100-1000 | 200-800 | 12-14 | |||

| 4 | Сплавы алюминиевые | МЛ-4 | До 2 | До 200 | 3-5 |

| 2-10 | 200-500 | 6-8 | |||

| 5 | Сплавы магниевые | МЛ-4 | До 2 | До 200 | 3,5-4,5 |

| 2-8 | 200-400 | 6-7 | |||

| 6 | Бронза оловянистая | МЛ-4 | До 10 | До 50 | 3-4 |

| 10-50 | 50-100 | 5-6 | |||

| 7 | Бронзы и латуни специальные | МЛ-4 | До 0,25 | До 50 | 6-7 |

| 0,25-4,0 | 50-100 | 8-10 |

3. Построение внутренних полостей и отверстий Минимальные размеры литых отверстий в зависимости от толщины стенки приведены в табл. ЗП.

| Толщина стенки S, мм | 4-6 | 6-8 | 8-10 | 10-12 | 12-14 | 14-16 | 16-18 | 18-20 |

| Диаметр отверстий Dmin, мм | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 |

Наименьший диаметр отверстий в отливках при литье в кокиль: из лёгких сплавов - 5 мм, из медных сплавов - 8 мм, из стали— 12 мм.

В случае выполнения глухих или квадратных отверстий данные табл. ЗП увеличивают в 1,2 - 1,4 раза.

Площади окон в отливках, выполняемых для вывода стержней и удаления газов, устанавливают в зависимости от объёма внутренней полости отливки по табл. 4П.

Таблица 4П

| Объём внутренней полости, дм3 | ≤0,5 | 0,51-1,0 | 1,1-3,0 | 3,1-5,0 | 5,1-10,0 | 10,1-25,0 | 25,1-50,0 | 50,1-100 |

| Площадь окон, см2 | 30 | 70 | 100 | 150 | 200 | 250 | 350 | 450 |

4. По возможности следует предусматривать конструктивные уклоны (таблица 5П), обеспечивающие минимальный расход и направленное затвердевание металла.

Таблица 5П

| Эскиз | h,мм | a/h | αк, ° |

|

| До 25 | 1:5 | 11°30’ |

| 25-100 | 1:10 | 5°30’ | |

| 100-500 | 1:20 | 3 | |

| Св. 500 | 1:50 | 1 |

5. Выполнение углов, переходов, сопряжений

Переходы сечений и углов должны быть плавными и округлены радиусами закруглений. Соотношение толщин стенок на сопрягаемых участках не должно быть более 4, т.е. S/ S1= 4 •

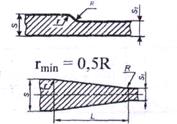

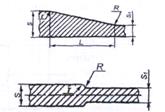

При соотношение толщин стенок S:S1= 2 переходы выполняют с помощью радиусов закруглений (галтелей); при большем соотношении толщин стенок - S/S1>2 переходы следует выполнять клинообразно (рис. 2П). Радиусы галтелей следует принимать равными (0,15-0,35) (S +S1)/ 2, рекомендуемый ряд радиусов галтелей: 1, 2, 3, 5, 8, 10, 20, 25, 30, 40 мм.

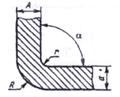

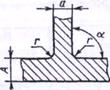

Рис. 2П. Прямые сопряжения стенок отливки

| S/S1≤2 | S/S1>2 |

R = 0,3(S – S1) - чугун, сплавы Al, Mg, Zn

R = 0,4(S – S1) - сталь, сплавы Сu

R = 0,3(S – S1) - чугун, сплавы Al, Mg, Zn

R = 0,4(S – S1) - сталь, сплавы Сu

|  L≥4(S – S1) - чугун, сплавы Аl, Mg, Zn

L ≥5(S - S1) - сталь, сплавы Сu

L≥4(S – S1) - чугун, сплавы Аl, Mg, Zn

L ≥5(S - S1) - сталь, сплавы Сu

|

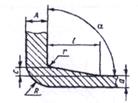

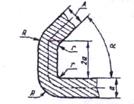

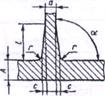

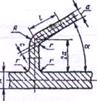

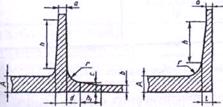

Примеры угловых сопряжений показаны на рис. ЗП и Т — образных - на рис. 4П, 5П.

| А : а < 1,25 | А : а > 1,25 | ||||

|

|

а) | ||||

|

|

б) | ||||

| А:а | С | r | 1 | ||

| Сталь и медные сплавы | Чугун и сплавы Al и Mg | ||||

| <1,25 1,25-1,8 1,8-2,5 >2,5 | 0 А-а 0,8(А-а) 0,7(А-а) | (1/3+1/6)∙(А+а)/2 | ≥5с | ≤4с | |

Рис. ЗП. Угловые сопряжения стенок отливки: а – α > 75°; R= r +a; σ- α< 75°

| А : а < 1,25 | А : а > 1,25 | ||||

|

|

а) | ||||

|

|

б) | ||||

| А:а | С | r | 1 | ||

| Сталь и медные сплавы | Чугун и сплавы Al и Mg | ||||

| <1,25 1,25-1,8 1,8-2,5 >2,5 | 0 0,5(А-а) 0,4(А-а) 0,35(А-а) | (1/3+1/6)∙(А+а)/2 | ≥10с | ≤8с | |

Рис. 4П. Т-образные сопряжения стенок отливки: а – α > 75°; σ- α< 75°

| Рис.5П Сопряжение стенок в отливках из алюминиевых сплавов: h=2(A+B) h1=2,5(A+ b) c=0,75A r=d=0,5A+a l=0,5(A+a) |

6. Выполнение рёбер, фланцев, бобышек и приливов

1) Конструкция рёбер не должна вызывать появления на внешних кромках и в углах литейных трещин. Для этого: толщина ребра у стенки должна быть 0,7 - 0,9 толщины стенки с уменьшением её за счёт уклона до 0,5 толщины стенки; высота рёбер — не более пятикратной толщины стенки.

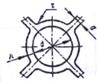

Некоторые варианты соединения рёбер приведены на рис. 6П.

| Вид сопряжения | Эскиз | Размеры для построения сопряжения |

| Стенкас центральным ребром |

| S = 1,25A; r = 0,5А; Н ≤5А; r1 = 0,25А; а = 0,8А |

| Стенка с рёбрами по краям |

| S= 1,25А; г = 0,3А; Н ≤5А; r1 = 0,25A; а = 0,8А |

| Кольцевое сопряжение рёбер |

| d= 4А; г = 0,5А; a = (0,8-1,0)А |

| Шахматное сопряжение рёбер |

| c≥2a; r= 0,5А |

Рис. 6П. Варианты соединения рёбер со стенкой отливки

2) Литую деталь необходимо конструировать с минимальным количеством фланцев, бобышек, приливов и буртов. Если расстояние между центрами бобышек (А) равно или меньше расстояний, указанных в таблице 6П, то отдельные бобышки объединяют в одну (рис. 7П).

Таблица 6П

| Диаметр крепёжных отверстий, мм | Расстояние между осями отверстий, мм | |

| Литьё в песчаные формы | Литьё в кокиль и под давлением | |

| До 4 вкл. | 25 | 15 |

| Св.4 до 6 | 30 | 18 |

| Св.6 до 10 | 30 | 22 |

| Св.10 до 14 | 40 | 30 |

| Св.14 до 18 | 50 | 38 |

| Рис. 7П. Конструктивное выполнение бобышек: а) - технологичное; б) - нетехнологичное |

3) Высота бобышек, платиков и других приливов не должна превышать толщины стенки, на которой они находятся. Наименьшая высота бобышек и платиков должна соответствовать приведённым в таблице 7П значениям.

Таблица 7П

| Наибольший габаритный размер отливки, мм | До 50 | 51-250 | 251-500 | 501-750 | 751-100 |

| Высота бобышки, мм | 2 | 3 | 4 | 6 | 8 |

Сопряжения бобышек и приливов со стенкой должны быть плавными, очерчены радиусом г, а наружные диаметры бобышек при наличии в детали отверстия назначают с учётом толщины стенки отливки (таблица 8П).

Таблица 8П

| Эскиз | Диаметр отверстия, мм | Наружный диаметр бобышки, мм |

|

| ≤40 | D≥ 2,2 dk |

| Св. 40 до 80 | D≥ 1,8 dk | |

| Св.80 | D≥ 1,2 +(3-6) S | |

| При S<15 | D≥ 1,2 +(4-8) S | |

| h по табл. 7П | ||

7. При проектировании деталей, получаемых специальными способами литья, следует использовать конкретные рекомендации с учётом марки литейного сплава, назначения, конструктивных особенностей детали, приведённые в учебной и специальной литературе [4 - 7].

8.Количественная оценка технологичности литых деталей

8.1. Коэффициент габаритности

Kv=Vотл/Gотл, дм3/кг

Чем меньше Kv (в сравнении с другими конструктивными вариантами детали), тем технологичнее конструкция детали.

8.2. Технологическая рациональность тонкостенных отливок оценивается неравенством

200 > Sпр/L > 1

где Sпр - приведённая толщина отливки;

L- наибольший габаритный размер отливки.

Sпр=Vотл/Fотл

где площадь поверхности отливки.

Приложение 4

| ЗАГОТОВИТЕЛЬНЫЕ ПРОЦЕССЫ И СПЕЦМАТЕРИАЛЫ | 1 | |||||||||||||||||||||||||

|

| ВЫБОР СПОСОБА ЛИТЬЯ и ПРОЕКТИРОВАНИЕ ОТЛИВКИ | Группа____________________ ___________________________ (Фамилия И.О.) | ||||||||||||||||||||||||

| 1 | ||||||||||||||||||||||||||

Выбор способа литья

Определение степени сложности(С)

Определение массы отливки(Gотл)

Определение средней точности детали(ITср)

Определение классификационных индексов

Тип производства

Материал отливки

Группа по назначению

Степень сложности

Масса отливки

Средняя точность

Е…М

МЛ…МЛ5

А,В,С

С1…С5

DG1…G6

Т1…Т5

Определение Бсумio для способов литья

Способы литья

БiП

БiM

БiH

БiC

БiG

БiT

Бсумio

Принятие решения

Проектирование отливки

Расположение и конфигурация плоскости разъёма(ПР)

Разделение элементов детали по возможностям литья

Элементы, не формируемые литьём

Элементы(и размеры), получаемые литьём окончательно

Определение класса точности размеров отливки и ряда припусков

Установление предельных отклонений смещения(∆с) и коробления(∆к)

Назначение допусков, основных и дополнительных припусков, расчёт линейных размеров, установление предельных отклонений

Деталь

Отливка

Припуск, мм

Размеры отливки с предельными отклонениями

Размер по черт.

Тд,

мм

Rz,

мкм

Тотл,

мм

Rzотл,

мкм

∆max, мм

осн.

доп.

Установление уклонов и радиусов закруглений, баз

Оформление чертежа отливки, разработка ТТ

ВЫБОР СПОСОБА ЛИТЬЯ И ПРОЕКТИРОВАНИЕ

ОТЛИВОК .

Методическое и справочное пособие

Ижевск 2003

УДК 621.002: 621.0012 76.5

Разработал канд. техн. наук, доцент Л. Л. Лукин

Выбор способа литья и проектирование отливок: Методическое и справочное пособие к выполнению практических занятий. -Изд. 3-е, дополн. Ижевск: Изд-во ИжГТУ.- 2003.- 64 с

Методическое пособие подготовлено для студентов машиностроительного факультета (спец. 17.13, 13.04, 13.06), выполняющих практические занятия по дисциплине "Спецматериалы и заготовительные процессы", а также с успехом может быть использовано студентами при выполнении технологических курсового и дипломного проектов по всем машиностроительным специальностям ИжГТУ.

Методическое и справочное пособие Лукин Леонид Лукич

ВЫБОР СПОСОБА ЛИТЬЯ И ПРОЕКТИРОВАНИЕ ОТЛИВОК В авторской редакции

Подписано в печать /б.СДО.Формат 60 х84/16. Бумага офсетная Гарнитура "Тайме". Усл. печ. л. 3,95. Уч.-изд. л. 4,21

Тираж ISO экз. Заказ №22 Отпечатано на ризографе Издательства ИжГТУ

Типография Ижевского государственного технического университета. 426069, г. Ижевск, Студенческая, 7

©Лукин Л. Л. , 2003 ©ИжГТУ, 2003

ВВЕДЕНИЕ

Литьё является одним из наиболее распространённых методов формообразования заготовок и используется во всех отраслях машиностроения и приборостроения. Современный уровень литейного производства позволяет изготовлять большую номенклатуру ответственных и сложных по конфигурации деталей спортивно- охотничьего оружия, ракетной техники и других^изделий.

По сравнению с другими методами получения заготовок (например, с горячей штамповкой) литьё обладает рядом преимуществ: высокий коэффициент использования металла (Ким); возможность формообразования заготовок практически любой сложной конфигурации, неограниченных масс и габаритов; получение заготовок из сплавов, не поддающихся пластической деформации и трудно обрабатываемых резанием.

При использовании специальных способов литья (по выплавляемым моделям, в кокиль, под давлением, в оболочковые формы и т. д.) можно получать отливки повышенной точности, с низкой шероховатостью поверхности, с минимальными припусками на обработку, а иногда и исключающие её, с высокими эксплутационными свойствами.

Основным недостатком большинства способов литья является наличие различный внутренних дефектов (газовая и усадочная пористость и др.) в отливках, что может существенно снизить уровень механических свойств материала (о0.2, б, KCU) и конструктивную прочность отливки.

Вопросы, связанные с проектированием отливок, достаточно подробно освещены как в специальной, так и учебной литературе [1...4], но без достаточной системности для практического использования студентами.

Практически отсутствуют в учебной литературе систематизированные методические указания по выбору способа литья по каким-либо начальным (исходным) критериям: конфигурации и материалу детали, массе и габаритам, типу производства и т. п.

Данное методическое пособие (ДМП) содержит в систематизированном виде все материалы, в том числе и справочного характера, для целенаправленного выбора предпочтительного (приоритетного) способа литья с учётом исходных параметров. Кроме того, включён раздел по проектированию отливок, базирующийся на ГОСТ 26645-85 и алгоритмизированной методике, облегчающей процесс проектирования.

ВЫБОР СПОСОБА ЛИТЬЯ

Общие положения

Под выбором приоритетного способа литья понимается определение способа литья, наиболее полно удовлетворяющего требованиям заданных исходных условий без сопоставительных экономических расчетов. При этом выбранный способ должен обеспечивать выполнение следующих основных условий:

1. Отливка по своим качественным показателям должна соответствовать требованиям нормативной документации на изделие(по характеристикам прочности, ударной вязкости, герметичности и т. д.)

2. Отливка должна иметь возможно высокую точность размеров и высокий коэффициент использования металла.

Способа литья качественно (без экономической оценки) определяется следующими факторами:

1. Требованиями к уровню конструктивной прочности (σо,2, δ, KCU...) и герметичности материала отливки. К способам литья, удовлетворяющим: повышенным требованиям по прочности, можно отнести: центробежное литьё (в т. ч. центробежное по выплавляемым моделям), под регулируемым давлением, выжиманием.

2. Материалом детали (маркой литейного сплава). Для сплавов цветных металлов (Al, Mg, Zn, Си) эффективнее использовать литьё в постоянные (металлические) формы - в кокиль, под давлением, выжиманием.

3. Типом производства или размером единичной партии изготовляемых деталей. При больших объёмах производства целесообразнее применять наиболее точные способы с высоким Ким -по выплавляемых моделям, под давлением.

4. Сложностью формы, габаритными размерами и массой детали. Для деталей сложной конфигурации - литьё в землю, по выплавляемым моделям, под низким (регулируемым) давлением; для деталей с большими габаритами и массой (>50 кг) используются литьё в кокиль и в песчано-глинистые формы.

5. Требованиями к точности размеров и качеству поверхностей отливок. При повышенных требованиях по этим параметрам целесообразнее (экономичнее) применять специальные способы литья, т. е. все кроме литья в землю.

Наиболее распространённые в машиностроении способы литья, их технологические возможности и области рационального применения приведены в таблице 1.1.

Таблица 1.1

Способы литья и их технологические возможности

| № п/п | Способы литья | Ус-ловн обо-знач. | Технологические возможности | Область применения | ||||||

| Материал отливок | Мас са, кг | Группа слож- ности | IT, кв | Мин. толщ. стенок, мм | Ким (ср.) | Тип пр-ва | Характеристика отливок | |||

| Rz, мкм | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 1. | В песчано-глинистые формы(В землю) | З | а. Стали углерод. и низколег. б. Чугун в. Сплавы цв. металлов | 10… 10 000 | Простые и любой сложности |

|

| 0,62 | Е МС СС | Крупногабаритные простые и сложные типа фланцев, крышек, корпусов редукторов, насосов, рам, станин и т.п. |

| ≥160 | ||||||||||

| 2. | В оболочко-вые (кера-мические) формы | О | а. Стали углерод. и низколег. б. Стали высоколегирован. в. Сплавы цветных металлов | 0,1… 50 | Средней сложности (гр. 2-4) |

|

| 0,80 | М КС СС | Фасонные невысокие(H/B<1) коробчатые и осесиметричные типа втулок, муфт, фланцев, кронштейнов, звёздочек, крышек и т.п. |

| ≥40 | ||||||||||

| 3. | По выплавляемым (выжигаемым) моделям | В | а. Стали высоколегирован. б. Титановые сплавы в. Сплавы цв. металлов | 0,01… 30 | Любой сложности (гр. 3-5) |

|

| 0,85 | М КС СС | Сложные фасонные тонкостенные с различными отверстиями, малогабаритные типа корпусных, лопаток и т.п. |

| ≥40 | ||||||||||

| 4. | В кокиль(в том числе облицованный) | К | а. Сплавы цв. металлов. б. Стали углерод. и низколег. в. Чугун | 1… 500 | Простые и средней сложности (гр. 1-3) |

|

| 0,72 | МС СС КС | Средних и больших (<500 мм) габаритов с фасонным наружным контуром типа цилиндров, маховиков, муфт, колёс, крышек и т.п. |

| ||||||||||

| 5. | Под давлением(высоким) | Д | Цветные металлы(Al, Mg, Zn, Cu) и их литейные сплавы | 0,005 …30 | Простые и средней сложности (гр. 1-3) | 10-12 | ≥1,0 | 0,92 | М КС СС | Тонкостенные слож. малогабаритные типа корпусов приборов, крышек, фланцев, колец, стаканов и т. п. |

| ≥1,0 | ||||||||||

| 6. | Под низким(регулируемым) давлением) | ДР | а. Сплавы цв. металлов. б. Стали любые литейные в. Титановые сплавы | 0,05… 50 | Средней сложности (гр. 2-4) |

|

| 0,85 | КС СС | Сложные тонкостенные при повышенных требованиях к прочности |

| ||||||||||

| 7. | Центробежное | Ц | а. Стали углерод. и низколег. б. Чугун в. Сплавы цв. металлов | 0,5… 1000 | Простые и средней сложности (гр. 2-3) |

|

| 0,75 | КС СС МС | Средние и крупногабаритные осесимметричные - трубы, втулки, кольца, гильзы, шпангоуты |

| ||||||||||

| 8. | Центробежное по выплавляемым моделям | ЦВ | а. Стали высоколег. б. Титановые сплавы в. Сплавы Al | 0,01… 15 | См. «литьё по выплавляемым моделям» | М КС СС | Отливки (см. литьё "В"), работающие при повышенных статических и ударно- циклических нагрузках | |||

| 9. | Выжиманием | ВЖ | Сплавы цветных металлов(Fl, Mg) | 0,5… 250 | Средней сложности (гр. 2-3) | 12-14 | ≥2,5 | 0,90 | С С | Средних и крупных габаритов плоские и радиусные ребристые панели типа «вафельных»и |

| 40 | ||||||||||

| Примечание: 1) в графах 7 и 8: в числителе- для сплавов чёрных метало(сталь и чугун), в знаменателе- для цветных сплавов; 2) в графе 9 значения Ким ближе к максимальным значениям | ||||||||||

1.2. Блок-схема выбора способа литья.

Последовательность выполнения действий и расчётов при определении приоритетного способа литья приведена в таблице 1.2.

Таблица 1.2.

Блок-схема выбора способа литья.

Этапы

1.3. Анализ исходной информации.

1.3. Анализ исходной информации.

Исходная информация для выбора способа литья может быть представлена в следующем виде (таблица 1.3)

Таблица 1.3.

| № | Источник | Характеристика информации |

| 1. | Чертёж детали | а) Марка материала; требования по уровню механических свойств (σв, δ, KCU, НВ...) б) Характеристика конструктивной формы детали: сложность, минимальная толщина стенки, габаритные размеры и масса. в) Точность размеров (max - min) и шероховатость поверхностей. |

| 2. | ТУ на изделие | а) Вид нагружения (статическое, динамическое), уровень рабочих нагрузок и напряжений б) Требования по герметичности |

| 3. | Объём выпуска изделий | Тип производства, размер единичной партии (в штуках) |

Дата: 2019-02-25, просмотров: 863.