Компост можно перевозить любым видом грузового транспорта, как в насыпную, так и затаренным в специальные мешки. Однако учитывая, что в компосте продолжается активный биотермический процесс, длительное хранение компоста в мешках не допускается.

Полевое компостирование

Строительство МПЗ в городах с малым числом жителей экономически нецелесообразно.

В таких городах, а также при наличии вблизи города свободных территорий, применяют полевое компостирование ТБО. Оно является более простым и дешевым способом обезвреживания и переработки ТБО. Продолжительность обезвреживания составляет 1...6 или 6... 18 мес. в зависимости от климатических условий (для сравнения на МПЗ: в биобарабанах 1-3сут + 2-3 мес на открытых площадках для дозревания).

Организация (техника и технология) полевого компостирования

Организация: полевое компостирование ТБО проводится в открытых штабелях на площадках компостирования (желательно расположенных рядом с полигонами) рис.1.

Штабеля располагаются параллельными рядами с проездом между ними 3-6 м. Ширина основания и высота варьируются в зависимости от климатических условий и способа аэрации. При принудительной аэрации высота штабелей может превышать 2,5 м.

Ширину штабеля поверху устраивают не менее 2 м при угле заложения откосов 45° (соответствует углу естественного откоса для ТБО и компоста), шина штабеля 10...50 м.

Для предотвращения выплода мух, устранения запахов и уменьшения теплообмена между штабелями и воздушной средой их покрывают слоем земли и торфа высотой 15—20 см.

Рис. 1 – Компостные штабеля

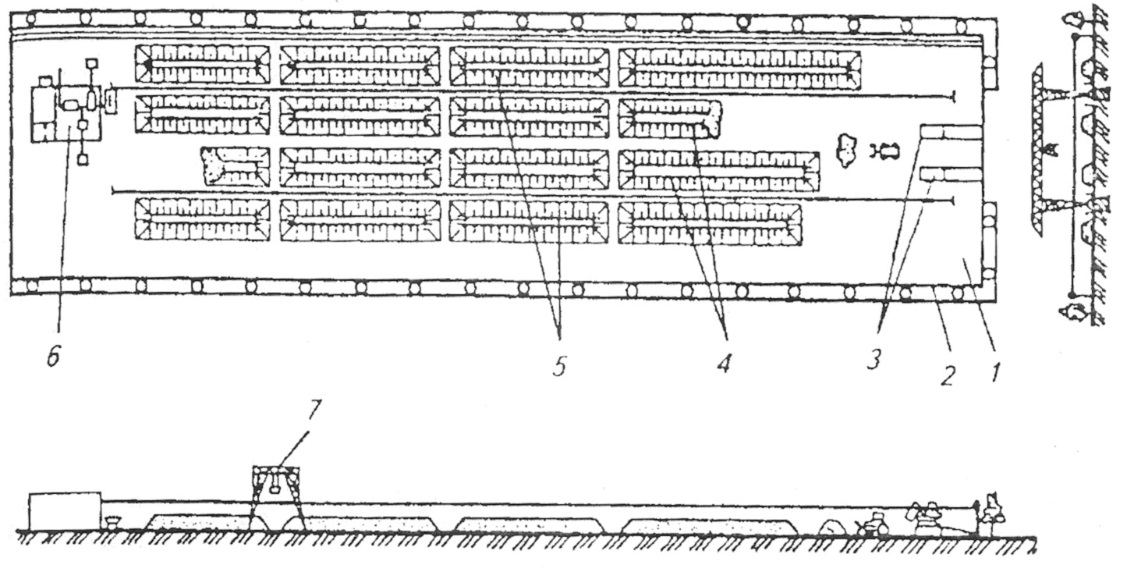

Рис. 3.11. Секционная площадка полевого компостирования (одна секция);

1 - основание площадки; 2 - ограждение; 3 - разгрузочные посты; 4 - штабеля компостируемого материала; 5- «зрелый» компост; 6- дробильно-сортировочное отделение; 7 - грейфейный кран.

Различают по сезонам весенне-летнюю и осенне-зимнюю закладки ТБО.

В штабелях весенне-летней закладки не дробленых ТБО через 5-10 сут. температура компостируемого материала повышается до 60...70°С и удерживается на этом уровне 15...20 сут. Затем она падает до 40...45°С, достигая через 3...4 мес. 30...35°С. Через 4...6 сут. после «перелопачивания» температура на несколько суток снова подымается до 60...65°С.

В штабелях осенне-зимней закладки температура в течение первого месяца поднимается только в отдельных очагах и по мере саморазогрева (1,5...2 мес) температура всего штабеля достигает 50...60°С и остается такой две недели (скорость подъема температуры зависит от начальной температуры уложенных ТБО и окружающего воздуха). Далее 2...3 мес. температура компостируемого материала удерживается 20...30°С, а с наступлением лета повышается до 30...40°С.

Рекомендуется применять более совершенную технологию полевого компостирования на специальных секционных площадках с водонепроницаемым основанием (бетонные плиты), оборудованных грейферным краном, осуществляющим создание и перелопачивание штабелей (рис. 3.1 1)

Площадки полевого компостирования проектируют на прием только ТБО и в отдельных случаях — ТБО и обезвоженного осадка сточных вод (ОСВ), образующихся в городе.

Размещение секционных площадок на водонепроницаемом основании (глинах или суглинках) и ежедневная засыпка поверхности свежесформированных штабелей инертным материалом обеспечивают достаточную зашиту почвы, атмосферы и грунтовых вод от загрязнений.

Продолжительность обезвреживания ТБО на площадках компостирования от 1 до 6 мес. в зависимости от используемого оборудования, принятой технологии и сезона закладки штабелей.

Участок, состоящий из одной или нескольких секций, по периметру ограждают сетчатым забором (размер ячеек 40 х 40 мм) высотой до 3 м.

Для аэрации ТБО в штабелях прокладывают перфорированные воздуховоды, соединенные с вентилятором.

Производитель аэрационной системы для аэрации 1 кг. ТБО, м3/ч,

Qа = [Пгод* 1000/(365 *24)]qв,

где Пгод - годовая производительность секционной площадки полевого компостирования, т.; qв — удельный расход воздуха, g = 0,8 м3/кг.

В процессе компостирования интенсивно снижается влажность отходов. Для обеспечения активизации процесса наряду с перелопачиванием и длительной аэрацией материал следует увлажнять.

На полигоне и площадке полевого компостирования организуют единую систему электро- и водоснабжения, сбора и рециркуляции фильтрата.

Производительность системы увлажнения, м3/сут, рассчитывают с учетом повышения на 20 % влажности в процессе его компостирования:

Qв= (Пгод/ 365) * 0,2

Площадки содержат как систему полива (увлажнения), так и пожаротушения.

Для ликвидации крупного отсева балластных фракций (т.е. НБО) площадки могут содержать мусоросжигательные или пиролизные установки небольшой производительности (что делает их «малоотходными» предприятиями); при их отсутствии балласт вывозится на полигон.

Техника: При полевом компостировании ГБО все работы должны быть полностью механизированы.

Для этого (с учетом вышеизложенного) площадки содержат:

Два разгрузочных поста для мусоровозов; козловый и двухконсольный кран с грейферным захватом с расположением подкрановых путей вдоль участка; дробильно-сортировочное отделение, оборудованное приемным бункером с пластинчатым питателем, магнитный сепаратор, цилиндрический грохот, дробилку для компоста, бункер-накопитель хая черного металлолома, систему ленточных конвейеров; систему аэрации компостируемого материала (вентилятор, разводящие воздуховоды, перфорированные воздуховоды, смонтированные на площадке компостирования); систему увлажнения и пожаротушения, состоящую из трубопроводов для поливки штабелей компоста и тушения пожаров.

Основное сооружение площадки компостирования - дробильно-сортировочное отделение, в едином блоке с которым располагают аэрационное отделение, пульт управления и бытовые помещения. Размер площадки компостирования зависит от ширины захвата козлового двухконсольного крана и требуемой длины штабелей. При использовании крана ККС-10 и продолжительности созревания компостируемого материала 4 мес. размер одной секции в плане может быть 60 х 300 м.

Технология: В мировой практике применяют две принципиальные схемы полевого компостирования: с предварительным дроблением ТБО и без него. В первом случае ТБО измельчают специальными дробилками или в небольших биотермических барабанах (!); во втором — измельчение (менее эффективное) происходит за счет естественного разрушения при многократном «перелопачивании» компостируемого материала. Не измельченные фракции отделяют на контрольном грохоте.

Материал находится в барабане не более 1 сут при вращении его с частотой до 3,5 мин-1 и более. Барабан обеспечивает достаточное для дальнейшей обработки измельчение ТБО за 1200...2000 оборотов, или 6... 10 ч. Затем полученный материал поступает на сито барабанного грохота с ячейками диаметром 38 мм.

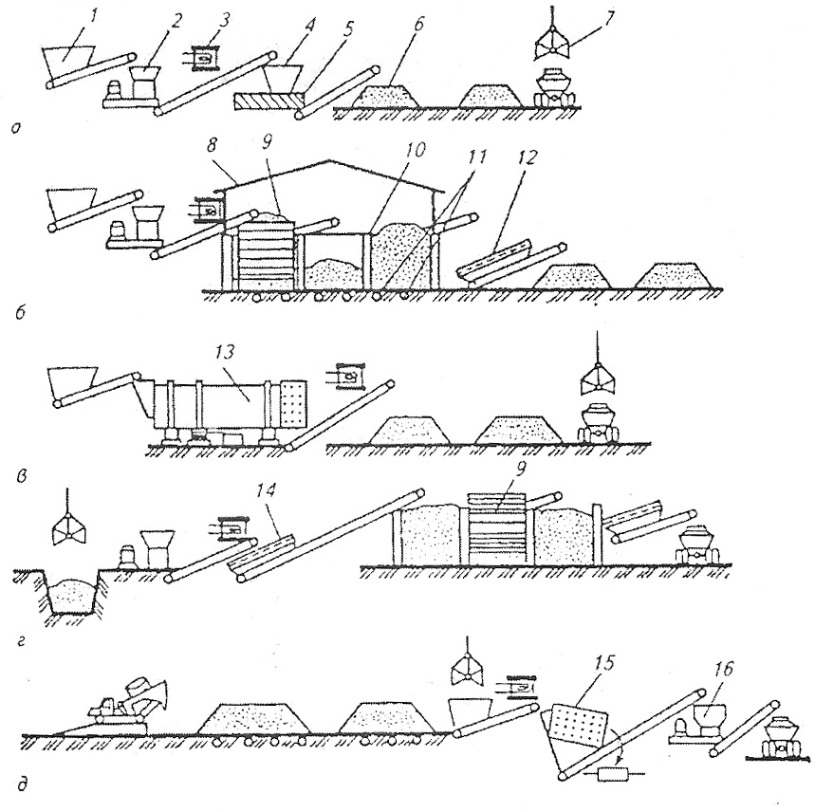

Принципиальная схема сооружений полевого компостирования ТБО показана на рис. 3.10.

Первые четыре (а, б, в и г) - это схемы с предварительным измельчением ТБО в начале технологической линии: а и б — дробилки; в — биобарабан (каретка); г - первичный грохот для измельчения;

В схеме «д» - сортируют и измельчают готовый компост в конце линии.

Комментарий схем.

На схемах а, 6 и в ТБО разгружают в приемные бункера, оснащенные пластинчатым питателем, а на схеме г — в траншеи с последующим извлечением их грейферным краном.

На схеме а измельченные ТБО смешивают с обезвоженным осадком сточных вод с целью их дальнейшей совместной переработки в штабелях в течение нескольких месяцев. За время компостирования перерабатываемый материал несколько раз перелопачивают.

Технологическая схема, показанная на рисунке 3.10, в, отличается от остальных дробилкой, в качестве которой используют вращающийся биобарабан.

Двойное грохочение компостируемого материала применяют в технологической схеме, показанной на рисунке 3.10, г. При первичном грохочении отходы разделяют на две фракции: крупную, направляемую на сжигание, и мелкую, направляемую на компостирование. Компостирование осуществляют в лотке, смонтированном на открытой площадке, разделенном на секции. Лоток оснащен установкой для перегрузки компостируемого материала в соседние секции. Созревший компост из последней секции подвергают повторному (контрольному) грохочению, после чего кондиционный компост отправляют потребителю.

Рис. 3.10. Принципиальные схемы сооружений полевого компостирования ТБО:

а — совместная переработка ТБО и ОСВ; б — компостирование ТБО в две стадии; в — схема с предварительной переработкой ТБО в биобарабане; г — схема с предварительным дроблением, грохочением и компостированием в открытых лотках, поделенных на отсеки или секции; д — компостирование не дробленых ТБО; 1 — приемный бункер с пластинчатым питателем; 2 — дробилка для ТБО; 3 — подвесной электромагнитный сепаратор; 4 — подача ОСВ; 5 — смеситель; 6 — штабеля компоста; 7 — грейферный кран; 8 — закрытое помещение для первой стадии Компостирования; 9 — подвижная установка для перелопачивания и перегрузки компоста; 10 — Продольные подпорные стенки; 11 — аэраторы; 12 — контрольный грохот для компоста; 13 — биобарабан; 14 — первичный грохот для измельченных ТБО; 15 — цилиндрический контрольный грохот; 16 — дробилка для компоста.

При отсутствии дробилки для ТБО можно применять схему, показанную на рисунке ТБО, д, где грохочение, дробление и магнитную сепарацию производят в конце технологического цикла.

Технологический регламент.

Прибывающие мусоровозы разгружают со специальных пандусов на приемном участке, где материал может находиться не более 8 ч. Бульдозером ТБО собирают в штабель, формируемый (с помощью бульдозера и грейферного крана) в течении 1 мес. Суточную порцию отходов засыпают торфом или зрелым компостом слоем 0,2...0,3 м.

После выдерживания (1 мес.) материал перегружают во второй (сформированный ранее) штабель, который находится дальше от приемного участка и сформирован параллельно первому. В течение цикла переработки материал перелопачивают 3-4 раза.

За счет биотермического процесса (в условиях принудительной аэрации и теплоизоляции сухим инертным материалом) компостируемый материал разогревается до 60 °С. Такая температура держится 1...3 мес., что обеспечивает гибель яиц гельминтов, личинок мух и большей части патогенной микрофлоры.

Из последнего штабеля материал грейферным краном перегружают в приемный бункер дробильно-сортировочного отделения, где подаваемый материал проходит через контрольный грохот с ячейками диаметром 60 мм и магнитный сепаратор, извлекающий из компоста черный металлолом.

После грохочения крупные некомпостируемые фракции направляют для захоронения на полигон или на сжигание в печь. Мелкий отсев доизмельчают и грузят в автомобили для отправки потребителям.

В определенные периоды года (компост является сезонным продуктом) готовую продукцию складывают в штабеля, располагаемые вдоль ограждения полигона. Штабеля вмещают шестимесячный запас компоста. В процессе компостирования плотность материала увеличивается с 0,2 до 0,6...0,8 т/м3.

Каждый штабель рассчитан на месячную производительность площадки (Пмес-1000 т). Ширину штабеля в основании вычисляют из условия обеспечения проезда крана и другой техники между штабелями, м,

ВШ=(LК -2с- d)/2,

где Вш=12 м; Lк — пролет крана, м, для крана ККС-10 Lк = 32 м; с — расстояние от колеи подкрановых путей до штабеля обычно не менее 1 м; d — ширина проезда между штабелями, принимают d = 6 м.

Длина основания штабеля при угле заложения откоса 45°, м,

Lос= k1 ПМЕС/(Вш-hср) hсруср,

где k1| — коэффициент, учитывающий наличие засыпки штабелей инертным материалом, равен 1,07; hср — средняя высота штабеля, равная 2,5...2,8 м; уср — средняя плотность ТБО в штабеле, т/м. Для штабеля первого месяца уср1 = 0,45т/м3; второго уср2= 0,6; третьего, четвертого месяцев уср3 = 0,7 т/м3.

Длина основания штабелей первого, второго и третьего месяцев: Lос1 = 96 м; Lос2 = 70 м; Lос3 = 60 м. С целью обеспечения противопожарной безопасности и уменьшения длины штабеля целесообразно в течение первого месяца параллельно формировать два штабеля. Бытовые отходы на площадки полевого компостирования принимают круглый год ежедневно или 5...6 раз в неделю в течение одной смены.

При этом дробильно-сортировочное отделение работает в одну смену. Отпускают готовый компост тоже в одну смену. Грейферный кран работает в две смены: в первую смену отгружает готовую продукцию (в сезон отпуска компоста), формирует первый штабель и загружает приемный бункер дробильносортировочного отделения; во вторую смену перелопачивает штабеля.

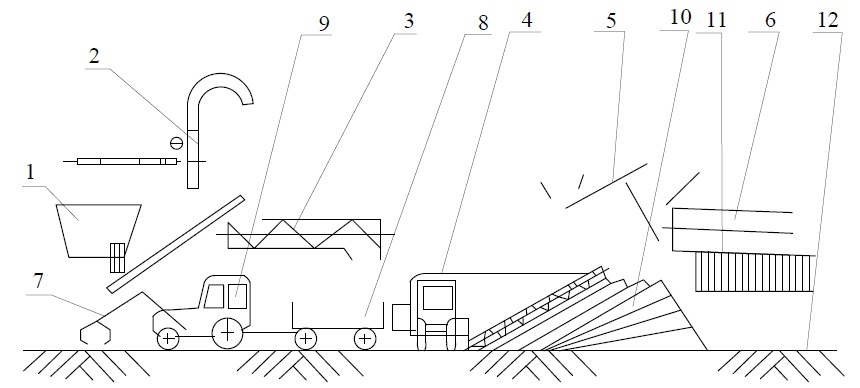

В Украине разработана технология и комплекс машин для полевого компостирования смеси ОКК с растительными отходами (рис. 2).

Смешанную компостную массу укладывают в бурты высотой 3,5 м, шириной 10 м и длиной 100 м, которые периодически (через 3-5 дней) перелопачивают смесителями- аэраторами, поддерживая температуру внутри буртов 60 - 70 °С. Об окончании процесса компостирования свидетельствуют стабилизация и понижение температуры внутри бурта.

Созревший компост просеивают и отправляют для внесения в почву на объектах городского зеленого хозяйства.

Рис. 2 — Принципиальная схема технологической линии компостирования

1 - измельчитель зеленой массы (или органической части ТБО). 2 - измельчитель тонкомерной древесины, 3 - смесительная установка. 4 - смеситель- аэратор, 5 - подающий транспортер. 6 - просеиватель барабанный, 7 - погрузчик грейферный, 8 - прицеп, 9 - трактор, 10 - бурт компоста, 11 - готовый компост, 12 – отсев.

Список используемой литературы

1. Закон Украины об отходах (6 марта 1996 г.).

2. Практика реалізації основних положень і вимог Закону України «Про відходи» та його підзаконних актів / під редакцією Сергія Третякова, Донецьк, Держуправління екології та природних ресурсів Мінприроди України в Донецькій області, 2005.

3. Краснянский М. Е. Утилизация и рекуперация отходов. - Донецк, 2004.

4. Систер В. Г. и др. Твердые бытовые отходы (сбор, транспорт, обезвреживание). - Справочник - Москва, 2001.

5. Гелетуха Г. Г., Марценюк 3. А. Обзор технологий добычи и использования биогаза на свалках и полигонах твердых бытовых отходов и перспективы их развития в Украине. Экотехнологии и ресурсосбережение. - 1999, С. 6-14.

6. Матвеев Ю.Б. Перспективы добычи и использования биогаза на украинских полигонах твердых бытовых отходов. Матеріали міжнародної конференції «Інвестиції та зміна клімату: можливості для України», 10-11 липня 2002 року, Київ, С. 186-190.

7. Матвеев Ю.Б., Гелетуха Г.Г. Зелене світло Кіото. Зелена енергетика. - 2002.С.4,17.

Дата: 2019-02-25, просмотров: 535.