Для строительства завода по промышленной переработке ТБО в компост необходимы следующие оптимальные условия: наличие гарантированных потребителей компоста в радиусе 20...50 км и размещение завода у границы города на расстоянии до 15...20км от центра сбора ТБО при численности обслуживаемого населения не менее 300 тыс. чел.

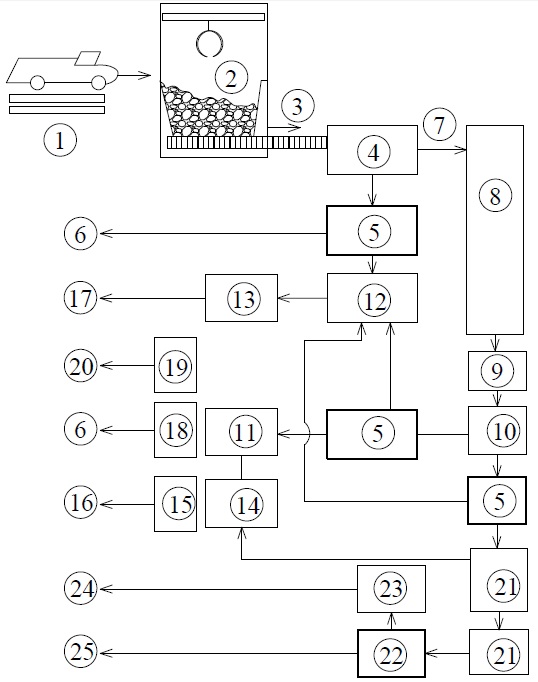

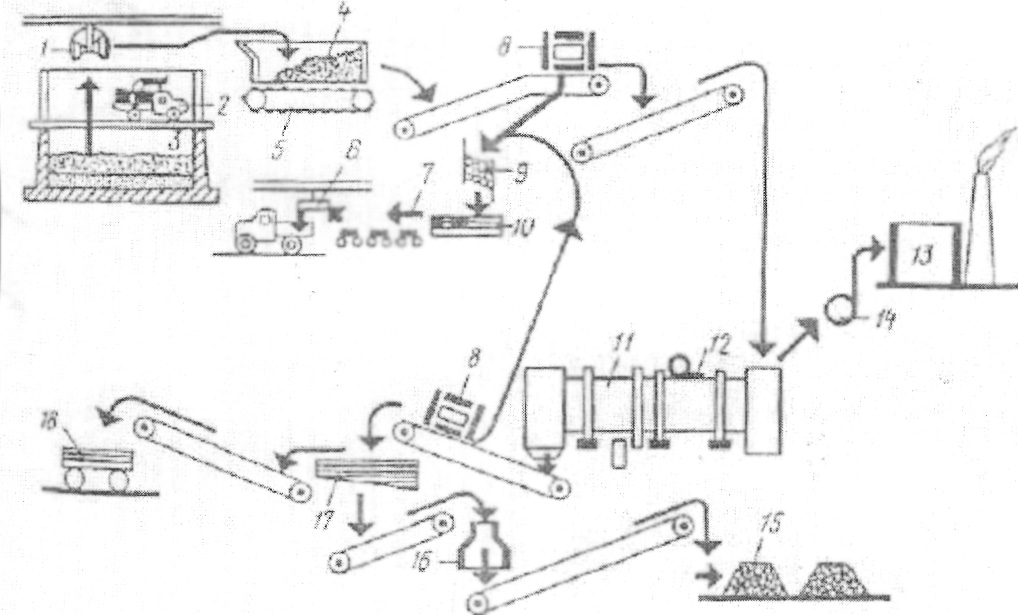

На рис.8.3 и 6.4 представлены структурные схемы МПЗ, а на рис. 3.8 технологическая схема МПЗ. Они близки.

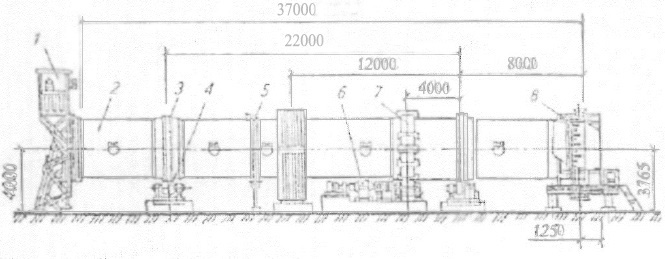

Основным узлом на обеих схемах является вращающийся биобарабан (см.рис. 3.9)

Биотермические барабаны обеспечивают:

- интенсивную принудительную аэрацию ТБО и разрушение анаэробных очагов;

- измельчение и гомогенизацию компоста, увеличение его удельной поверхности, а также улучшение водного и воздушного режима термофильной микрофлоры;

- хороший контакт свежепоступаюших ТБО с микрофлорой:

- пассивный первоначальный разогрев свежих ТБО.

Конструктивно барабан — это сварной стальной цилиндр, который установлен на роликоопорах с уклоном в сторону разгрузочного устройства, имеет две скорости вращения (табл. I).

Для аэрации барабан снабжен воздуховодом, причем вентиляторы смонтированы на барабане и вращаются вместе с ним.

Для замера температурь, внутри барабана смонтированы термодатчики (пределы измерения от 0 до 150).

Технико-эксплуатационные показатели биотермических барабанов приведены в табл.1.

Рис.8.3. Структурная схема мусороперерабатывающего завода:

1 – взвешивание мусоровозов; 2 – приемное отделение; 3 – пластинчатый питатель; 4 – сепаратор крупных (>400 мм) фракций ТБО; 5 – сепаратор черных металлов; 6 – удаление крупных фракций на МСЗ или полигон ТБО; 7 – подача фракций ТБО мельче 400 мм на биобарабаны; 8 – биобарабаны; 9 – сушка компоста; 10 – сепаратор балласта; 11 – сепаратор цветных металлов; 12 – бункер для черных металлов; 13 – пресс для брикетирования черных металлов; 15 - пресс для брикетирования цветных металлов; 16 – Вторцветмет; 17 – Вторчермет; 19 – бункер стекла; 20 – стекольный завод; 21 – дробилки; 22 – сепаратор дробленой пленки; 23 – бункер дробленой пленки; 24 – завод пластмасс; 25 – штабели дозревания компоста.

Рис. 6.4. Технологическая схема переработки твердых бытовых отходов

Рис. 3.8 Технологическая схема непрерывного компостирования с аэробным окислением органических отходов во вращающемся биотермическом барабане:

1 - кран-балка с грейферным ковшом; 2 - мусоровоз; 3- приемный бункер отходов; 4 - дозирующий бункер; 5 - пластинчатый питатель; 6 - подъемный кран с магнитной шайбой для погрузки пакетов металлолома; 7 - рольганг; 8 магнитный сепаратор: 9 - бункер металлолома; 10 - пакетирующий пресс; 11 - вращающийся биотермический барабан; 12 - вентилятор-наездник; 13 - котельная или пиролизная установка: 14 - вытяжной вентилятор; 15 - штабеля компоста на площадках дозревания и готовой продукции; 16 - измельчитель компоста; 17 - грохот; 18 - прицеп для сбора отсева и грохота.

Рис. 3.9. Биотермический барабан КМ-101 А:

1 - загрузочная головка; 2 — вращающийся корпус биобарабана, 3 — бандаж, 4 - роликовая опора; 5 - контактные кольца термодатчиков; 6 - электропривод; 7 - венцовая шестерня; 8 - перфорированное разгрузочное устройство

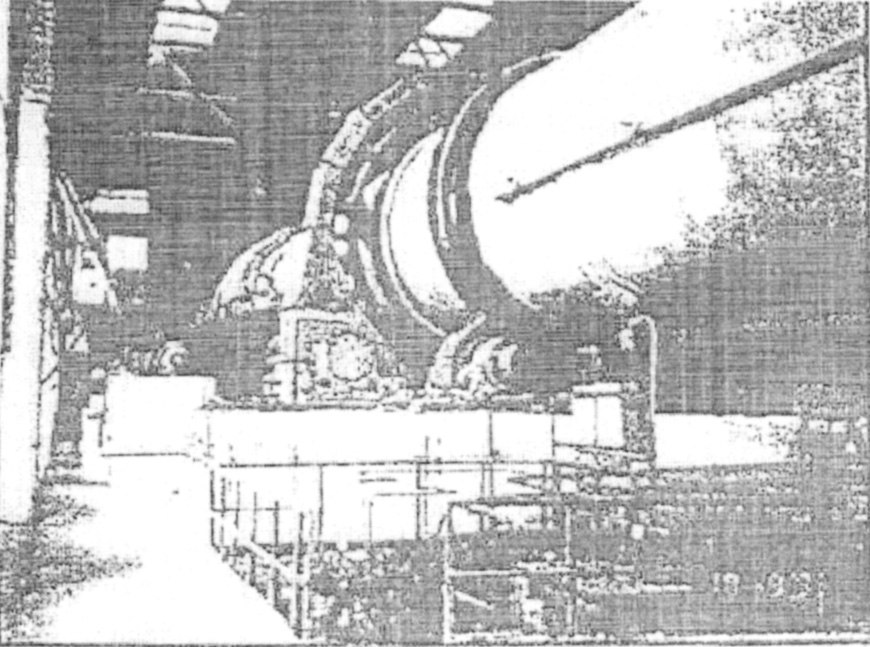

Фото 1 – Биотермический барабан 4х60 м на С-Петербургском заводе МПБО-2

Таблица 1 – Технико-эксплуатационные показатели биотермических барабанов

| Показатель | КМ-101 | КМ-101А | КМ-102 | КМ-102Б |

| Внутренний диаметр, м | 4 | 4 | 4 | 4 |

| Длина, м | 36 | 36 | 60 | 60 |

| Толщина стенок, мм | 20 | 20 | 20 | 20 |

| Уклон, % | 0,87 | 0,87 | 0,87 | 0,87 |

| Число роликоопор, шт | 2 | 2 | 3 | 3 |

| Геометрический объем, м3 | 453 | 453 | 754 | 754 |

| Полезный объем, м3 | 250 | 300 | 530 | 530 |

| Производительность, тыс т/год (тыс. м3/год) | 15(80) | 20(105) | 32(160) | 35 (175) |

| Интенсивность загрузки-выгрузки, т/час | 12…16 | 15…18 | 20 | 25 |

| Мощность главного привода, кВт | 125 | 160 | 125х2 | 250 |

| Мощность вспомогательного привода, кВт | 17 | 30 | 17х2 | 40 |

| Частота вращения барабана, мин-1: - на главном приводе - на вспомогательном приводе | 1,14 0,103 | 1,435 0,103 | 1,14 - | 1,49 0,13 |

| Общая масса барабана, т | 314 | 314 | 613 | 613 |

Законченный цикл переработки ТБО на МПЗ состоит из трех технологических этапов:

- прием и предварительная подготовка отходов;

- собственно биотермический процесс обеззараживания и компостирования:

- обработка компоста.

Кроме перечисленных этапов переработки ТБО выделяют такие элементы как:

- контроль технологического процесса;

- хранение компоста;

- транспортировка компоста.

Рассмотрим перечисленные этапы и элементы по позициям структурной схемы, рис. 8.3.

Этап 1. Прием и предварительная технологическая подготовка отходов

На заводах принята такая последовательность технологических операций.

Прибывшие на МПЗ мусоровозы взвешиваются (поз.1) и направляются в приемное отделение (поз.2), представляющее собой закрытое помещение, оборудованное:

- воротами с резиновыми уплотнителями для защиты окружающей среды от пыли, мух, крыс и запахов; после разгрузки мусоровоза ворота закрываются;

- приемными бункерами (2-3 рабочих, один резервный) для разгрузки мусоровозов и обеспечения непрерывной подачи ТБО в дальнейшие технологические процессы при неравномерной разгрузке мусоровозов:

- мостовым краном с грейфером, обеспечивающим перегрузку ТБО из бункера в бункер, а также удаление негабаритных включений из бункеров;

- системами пожаротушения и освещения;

- системой влажного пылеподавления и водопроводом для мойки и дезинфекции бункеров;

- системой принудительной вытяжной вентиляции, обеспечивающей отрицательное давление в приемном отделении;

- рамами или постами подъездов, обеспечивающими безопасную разгрузку мусоровозов;

- системой непрерывного удаления ТБО из рабочих (приемных) бункеров (пластинчатые питатели, установленные в днище бункеров), обеспечивающие непрерывность подачи ТБО и дозировку; складность пластин – 0,06-0,16 м/с. В приемном отделении отходы разгружают в приемные бункеры, оборудованные пластинчатыми питателями, поз.3.

Из приемного отделения, поз.2, отходы поступают с помощью пластинчатого питателя (ширина 1300 мм), поз.3, в сортировочный корпус, поз.4, на ленточный конвейер, проводящий под сепаратором черного металла.

Сортировочный корпус оснащен дробилками, проходом, баллистическими и пневматическими сепараторами, электромагнитными сепараторами для извлечения цветных металлов.

Это оборудование используется либо для первичной сортировки ТБО, либо для контрольной сортировки компоста, что определяется технологической схемой МПЗ.

На некоторых заводах питатель напрямую загружает биобарабан, в этом случае черный металлолом до биобарабана не извлекается.

В сортировочном корпусе:

Крупные некомпостируемые фракции (картонные ячейки, бумага, текстиль, ветки, металлолом и т.п.) или так называемые не компостируемые отходы (НБО) ссыпают на конвейер шириной 1200 мм и направляют в бункер балласта, из которого их изымают, складывают в установленные рядом автоприцепы с помощью захвата, подвешенного к кран-балке, и отправляют на полигон или МСЗ, так как большая часть крупных фракций представлено изделиями из дерева, картона и текстиля (поз.6).

Крупные компостируемые фракции >400мм, т.к. это относительно частый металл, который легко пакетируется. Следует отметить, что на этом этапе из ТБО извлекается до 50-60% всего металла, попавшего в ТБО.

При извлечений черных металлов- код сепарации - напряженность магнитного поля. Например, при напряжении 20 кА/м из ТБО извлекаются только пустые жестяные банки; при напряжении 40 кА/м — жестяные банки, частично заполненные водой или грязью; при напряжении 60 кА/м - все полностью заполненные жестяные банки. Извлечение металлов зависит также от скорости продвижения ленты конвейера, высоты размещения электромагнита над лентой и толщины слоя ТБО на ленте.

Весь отобранный в цехе черный металл конвейерами подается в бункер металла (поз.5) и далее в два гидравлических пакетировочных пресса БО-1330. Пакеты металла выходят по двум рольгангам на площадку, оборудованную кран-балкой грузоподъемностью 1 т с электромагнитной шайбой М-23А. где пакеты складируют и затем отгружают пот ребителям, лоз. 6, 12, 13.

Цветные металлы на этапе подготовки не извлекают. Они извлекаются уже из компоста, выгруженного из биобарабана.

На этом этапе также выделяют:

1) однако не во всех случаях легкие фракции - пленку и бумагу (если есть потребитель, то эти фракции отгружают ему, если нет - отправляют на пиролиз);

2) стекло и другие твердые, упругие фракции.

Для выполнения этих операция используют сепараторы двух типов: баллистические и пневматические. Их описание приведено ниже в подразделе, посвященном контрольной сортировки.

После выполнения подготовленных операций сепарированные измельченные ( L 400мм) отходы подаются в биобарабан, поз. 7,8.

Дата: 2019-02-25, просмотров: 564.