Анаэробная переработка отходов – это сложный процесс, который протекает в реакторах без доступа кислорода с помощью анаэробных бактерий двух основных типов:

- кислотных;

- метановых

Этот процесс зачастую называют еще ферментацией и метановым сбраживанием, хотя это не совсем точно, ибо ферментация (сбраживание) является лишь одним из трех этапов разложения органики в анаэробных условиях.

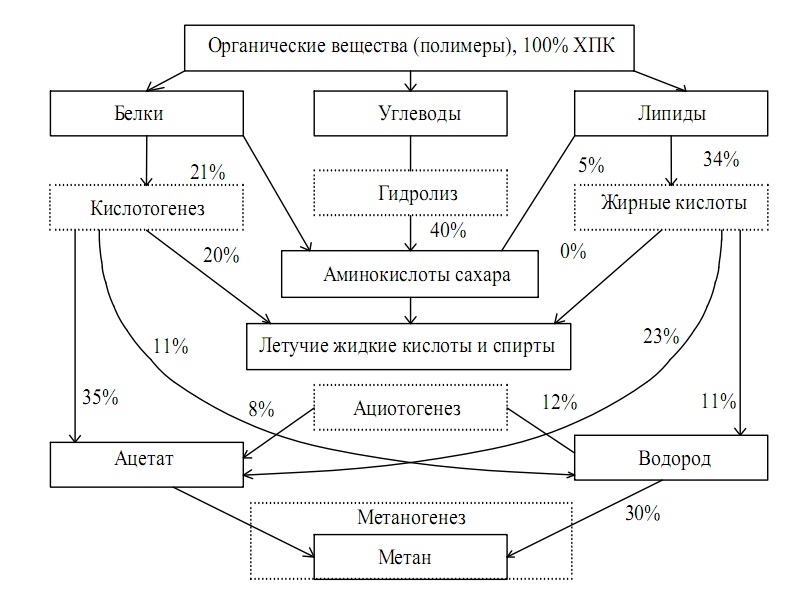

Различают следующие стадии анаэробного разложения органического вещества (рис.9.14):

- гидролиз;

- сбраживание (ферментация);

- ацетогенная стадия;

- образование метана (метаногенез).

Две последние стадии часто объединяют в одну группу – образование метана.

Схема метаногенеза, представленная на рис. 9.14 отражает потоки углерода при деградации (упрощении, т.е. переходя от сложных молекул к простым) сложных органических веществ.

Рис.19.14. Общая схема метаногенеза

Рассмотрим стадии

Стадия гидролиза – это процесс расщепления сложных длинных биополимерных молекул (белков, липидов, полисахаридов и других органических молекул) на более простые олиго- и мономеры (аминокислоты, углеводы, жирные кислоты с короткими цепочками.

Стадия ферментации (сбраживания) – процесс брожения образовавшихся мономеров до еще более простых веществ – летучих низших кислот и низших спиртов, при этом также образуются водород, оксид углерода, уксусная и муравьиная кислота и др.

Эти вещества являются источником для метанобразующих бактерий, которые превращают органические кислоты в биогаз.

В процессе ацетогенной стадии образуются предшественники метана – ацетаты, водород, углекислота.

Метаногенная стадия – процесс расщепления органики и образования метана.

Он осуществляется метанпроизводящими бактериями, которые разлагают (утилизируют) водород, углекислоту и уксусную кислоту.

Откуда берутся метанпроизводящие бактерии?

Они существуют в анаэробных условиях (под водой, в болотах)

Оба типа бактерий действуют сообща (в симбиозе): первые (кислотообразующие) создают условия для вторых («под… спородов)

Анаэробная ферментация наиболее эффективна при переработке влажных отходов с высоким содержанием органических веществ. Выход биогаза (содержит около 60% метана) при ферментации пищевых и растительных отходов составляет 80 - 100 м3/т влажных органических отходов.

Основные факторы, влияющие на процесс анаэробной ферментации, — температура и содержание сухого вещества.

Наиболее эффективно процесс анаэробного сбраживания органических веществ протекает при температуре от 35°С (мезофильный режим) до 55 °С (термофильный режим). Распад органического вещества происходит быстрее при более высокой температуре.

В зависимости от содержания сухого вещества различают жидкофазную ферментацию (содержание сухого вещества 10 — 15%) и твердофазную ферментацию (содержание сухого вещества 25 - 30%).

Продолжительность анаэробного сбраживания влажных органических отходов три недели.

Хвосты анаэробного сбраживания подвергаются обезвоживанию и дозреванию. В итоге получается высококачественный компост.

Реакторы для метаногенеза

Реакторы метаногенеза делятся на реакторы первого и второго поколения. Реакторы первого поколении — герметичные емкости с перемешиванием периодически загружаемой на биообработку массы. Отличительным признаком реакторов второго поколения служит использование принципа удержания биомассы ".

По этому принципу все конструкции разделены на реакторы со взвешенно-седиментирующей биомассой (илом) и прикрепленной биомассой.

Как видно из рис 19.13, к реакторам со взвешенно-седиментирующей биомассой относятся анаэробные лагуны, контактный реактор, реактор с восходящим потоком сточной воды через слой анаэробного ила, перегородочный реактор. Реакторами с прикрепленной биомассой являются биофильтр с восходящим и биофильтр с нисходящим потоком сточной воды и неподвижно закрепленной биопленкой DSFF-реактор): реактор с расширенным и взвешенным слоем частиц носителя - вращающиеся биоконтакторы. Четких границ между различными конструкциями реакторов нет.

Рассмотрим три основных вида сооружений по обработке влажных углеводородсодержащих отходов, в анаэробных условиях, которые широко применяются на практике: 1) септики; 2) двухъярусные отстойники, развитием этой конструкции являются осветлители-перегниватели; 3) метантенки.

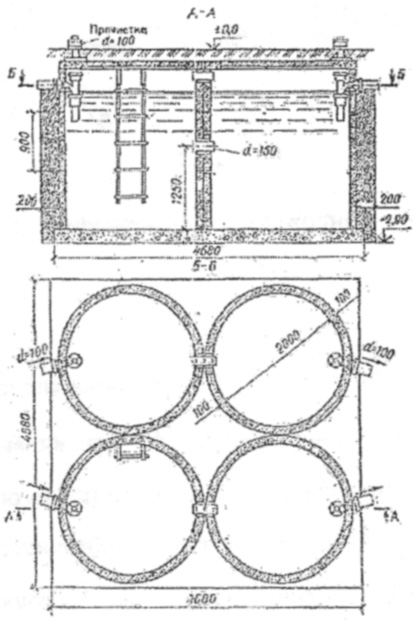

Септики. Септиками называются проточные сооружения малой производительности (при расходе воды до 25 м3/сут), в которых одновременно происходит два процесса: осветление сточной воды (в течение 1…4 сут) и длительное хранение (6... 12 мес), а также перегнивание выпавшего осадка. Септики просты конструктивно и в обслуживании. Они представляют собой круглые или прямоугольные резервуары, выполненные из железобетона, кирпича или в редких случаях из дерева. Для увеличения эффективности работы их выполняют многокамерными, рис. 7.2.

К особенностям работы септиков относится образование на поверхности воды уплотненной корки, толщина которой достигает 1 м (обычно 0,3...0,4 м). Корка образуется взвешенными частицами, которые поднимаются вверх пузырьками газов (метана, диоксида углерода, сероводорода), выделяющихся при сбраживании осадка.

Септики обладают существенными недостатками: имеют большие размеры, затрудненный выход газов в атмосферу из-за образовавшейся поверхностной корки; неполный, как правило, распад органических веществ и накопление, в связи с этим, кислот замедление процесса сбраживания; циркуляция хлопьев осадка, что частично загрязняет уже осветленную воду. По этим причинам область применения септиков весьма ограничена.

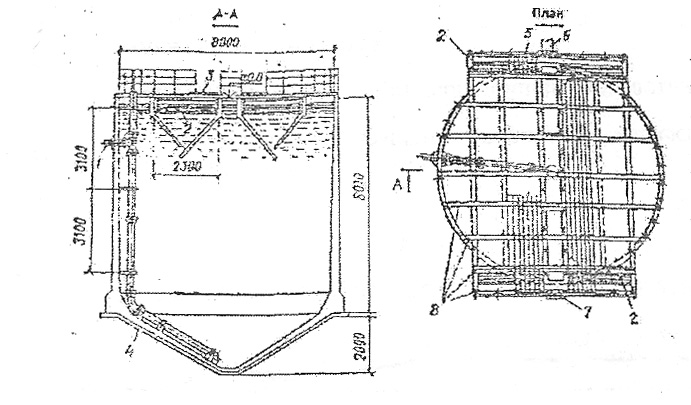

Двухъярусные отстойники. Двухъярусные отстойники представляют собой сооружения цилиндрической или прямоугольной формы с коническим или пирамидальным днищем, рис. 7.3.

В верхней части (ярусе) сооружений расположены осадочные желоба, которые выполняют функции горизонтального отстойника. Нижняя часть отстойника является гнилостной (иловой), где происходит сбраживание осадка под действием анаэробных бактерий. По числу иловых камер двухъярусные отстойники бывают одиночные и спаренные.

Рис. 7.2. Многокамерный септик из железобетонных колец

Рис.7.3. Одиночный двухъярусный отстойник:

1 - выпуск осадка; 2 – плавающие доски; 3 – настил; 4 – бетон; 5 – съемный щит; 6 и 7 – отводящий и подающий лотки; 8 – брусья.

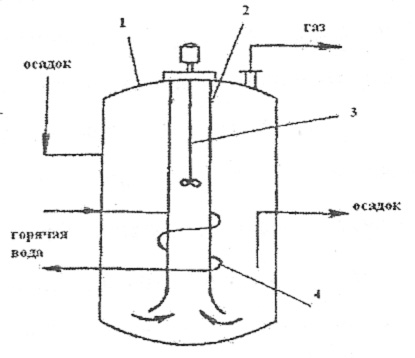

Рис. 7.4. Метантенк:

1 – корпус; 2 – труба; 3 – мешалка; 4 – змеевик.

Подача воды в осадочный желоб и выпуск ее аналогичны устройству горизонтального отстойника (с помощью водосливных желобов и полупогруженных досок). Перегнивший осадок удаляется из иловой камеры по трубе самотеком под действием гидростатического столба жидкости 1,5…1,8 м.

Температура воды в двухъярусных отстойниках поддерживается естественным путем (в среднем 10…15°С), из-за чего процесс брожения осадка занимает длительное время (60...120 суток). Такое длительное хранение осадка требует конструировать иловую камеру больших размеров.

Расчет двухъярусного отстойника заключается в определении размеров осадочного желоба и объема иловой камеры.

Двухъярусные отстойники применяют обычно дня небольших и средних расходов жидкости (не более 10000 м3/сут)

Метантенки. Метантенки представляют собой герметически закрытые резервуары цилиндрической формы с коническим днищем и устройством для ввода несброженного и отвода сброженного осадка, а также отвода и сбора газов, рис.7.4. Они служат для сбраживания осадка из первичных и вторичных отстойников, а также биопленки, выносимой из биофильтров.

Основными параметрами брожения в метантенке являются температура, доза загрузки осадка по объему, степень его перемешивания и продолжительность сбраживания. Под дозой загрузки понимается какую часть объема метантенков (в процентах) составляет суточный объем загружаемого осадка. Продолжительность сбраживания, сут., является обратной величиной дозы загрузки.

Для ускорения процессов брожения в метатенке (в отличие от септиков и двухъярусных отстойников) используют подогрев осадка и его периодическое перемешивание. Осадок подогревают обычно до температуры 33 или 53° С острым паром, подаваемым в метантенк с помощью эжектирующих устройств. Кроме того, осадок можно подогревать в теплообменных аппаратах вне метантенка. Перемешивание осадка осуществляют насосами, гидроэлеваторами или специальными мешалками.

Процессы брожения осадка в метантенках, в основном, аналогичны таким же процессам в септиках и двухъярусных отстойниках, но в результате искусственного повышения температуры и перемешивания распад сложных органических веществ идет значительно быстрее.

В зависимости от температуры сбраживания различают мезофилъный режим (при температуре 33°С) и термофильный (при температуре 53°С). Процессы сбраживания при термофильном режиме протекают примерно в два раза быстрее, чем при мезофильном. Однако все вещества имеют свой предел сбраживания, зависящий от их химической природы.

Исследования показали, что в метантенках степень распада органического вещества составляет в среднем 40...50%. Одновременно имеет место уменьшение объема осадков, их влажности. Обычно на 1 м3 загруженного осадка образуется около 10 м3 горючей газовой смеси, состоящей из метана (60...65%), диоксида углерода (30...33%) и азота.

При сбраживании выделяются газы, которые в среднем содержат 63...65% метана и 32...34% диоксида углерода. Теплотворная способность газа равна 23 МДж/кг. Для транспортирования газа из метантенков устраивают специальную газовую сеть. Так как газ поступает из сооружения неравномерно, то на конце сети устанавливают аккумулирующие газгольдеры, которые выравнивают давление газа в сети.

Наиболее рациональной является эксплуатация метатенков по прямоточной схеме, при которой загрузка и выгрузка осадка происходят одновременно и непрерывно. Такой режим создаст более благоприятные температурные условия в метантенке, поскольку резко уменьшает охлаждение бродящей массы в случае применения залповых поступлений холодного осадка и ила, а также обеспечивает более равномерное газовыделение.

Режимы сбраживания выбирают на основании технико-экономических расчетов с учетом методов последующей обработки, утилизации осадков и санитарных требований, а также результатов предварительных экспериментальных исследований условий брожения (дозы загрузки, температуры и др.), концентраций вредных веществ (ПАВ, ионов тяжелых металлов, соединений хрома, мышьяка и др.). Расчет метантенков проводят по уравнениям СНиП 2.04.03-85.

Если в метантенке производится сбраживание осадка производственных сточных вод, то из-за высокого содержания влаги, солей тяжелых металлов и детергентов его необходимо осуществлять при снижении нагрузки на 25...50%. Процесс брожения может проводиться в две ступени. При этом метантенок первой ступени является закрытым, подогреваемым, а второй - может быть открытым, неподогреваемым (в виде земляного резервуара, облицованного бетоном или камнем). На второй ступени осадки не сбраживаются, а уплотняются, при этом твердая фаза отделяется от иловой воды. Метантенки первой ступени рассчитывают, как работающие в мезофильных условиях, а второй – по суточной доле загрузки примерно 4%.

Сбраживание в двухступенчатых метантенках не дает преимущества в степени распада органического вещества, но позволяет примерно вдвое уменьшить объем осадка за счет удаления иловой воды. Оно делает также процесс более устойчивым в условиях неравномерного притока сточных вод.

Двухступенчатые метантенки рекомендуется использовать в районах со среднеговодой температурой воздуха не ниже 6°С, а также при ограниченной территории для размещения иловых площадок.

Сброженный в септиках, отстойниках и метантенках осадок используют как удобрение, так как он содержит азот, фосфор и калий. Образующийся в процессе брожения метан можно использовать как топливо в котельных установках.

Следует отметить, что микроорганизмы по-разному реагируют на различные вещества, входящие в отходы. Поэтому необходимы проверка отходов на биоразлагаемость анаэробной микрофлорой, а также определение оптимальных условий обработки. Наиболее подходящим тестом в таком случае является биохимический метановый потенциал (БМП). При этом образец отходов смешивают с анаэробной культурой в определенной среде, выдерживают в анаэробных условиях (закрытая емкость) и периодически измеряют объем образующегося газа. Количество метана, образующегося в контролируемый период отнесенное к количеству углерода в отходах, оцениваемое как химически потребляемый кислород (ХПК), показывает биообрабатываемость испытуемого образца отходов. Процесс метанового брожения протекает при неизменной обшей массе ХПК, который распределяется в процессе очистки на ХПК метана (как правило, более 90%) и ХПК образующейся биомассы.

Анаэробные процессы микробиологической конверсии органических веществ представляют собой комплексную и весьма сложную группу явлений, многие фундаментальные аспекты которых стали понятными только в последние годы. Тем не менее промышленные технологии анаэробной очистки достигли достаточно высокого уровня и получили широкое распространение за рубежом.

Заводы, на которых реализована технология анаэробной ферментации, являются самыми дорогими среди альтернативных технологий, что связано с необходимостью применения большого числа реакторов большой емкости (рис. 5.149).

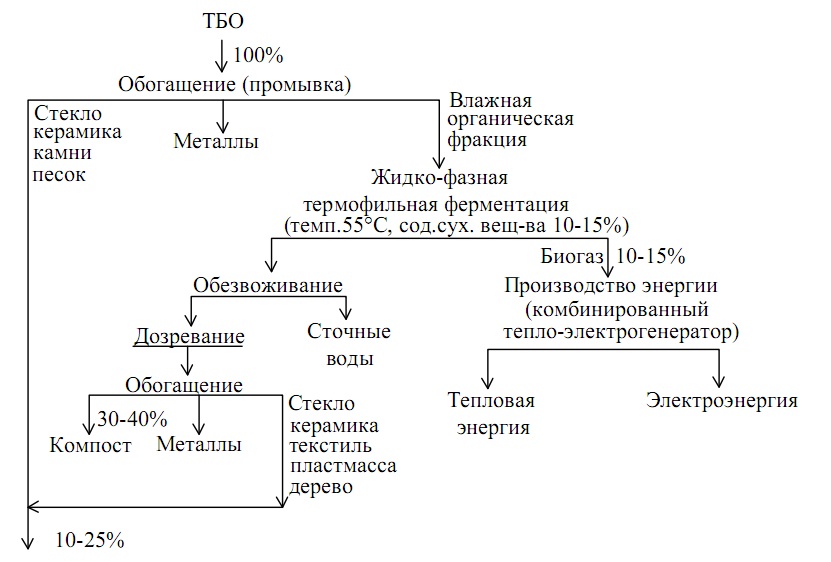

Принципиальная технологическая схема переработки ТБО, включающая операцию анаэробной ферментации, приведена на рис. 5.148.

В процессах заводской анаэробной ферментации (сбраживания) в качестве полезной продукции получается не только биогаз, но и компост. Герметичность установок анаэробной переработки отходов обеспечивает соблюдение экологических и санитарных норм реализации этого процесса.

Производительность установок, использующих технологию анаэробного сбраживания, колеблется от 10 до 150 тыс. т в год. Один из наиболее крупных заводов (110 тыс. т в год) построен в г. Амьене (Франция) в 1988 г.

Технологический процесс по этой схеме включает следующие операции:

1. Сортировка исходных ТБО (выделение металлов, удаление крупногабаритных и части инертных отходов);

2. Анаэробное (без доступа воздуха) сбраживание органических веществ в ферментационных баках (дижестерах) с получением биогаза (содержит 60-65% метана) и специфической массы «Digestat», являющейся составляющей высококачественного удобрения;

3. Обезвоживание полученной массы.

4. Дозревание полученной массы;

5. Контрольная сортировка, т.е. очистка этой массы от примесей (стекло, текстиль, дерево, пластмасса и др.)

В результате получается новый вид удобрения, который существенно отличается от компоста (более схож с перегноем).

Состав нового удобрения (%) органического вещества – 30-35, углерода – 10-12, азота – 0.8-0.9, фосфора (P2O5) – 0.3, калия (К2О) – 1.3, кальция - 5.3, магния – 0.3, влажность – 40-65%.

Из 100т отходов по технологии «Valorga» можно получить 13-15 т газа, 35 - 40т удобрений (а также металлы и стекло количество отходов составляет 10-20% от общей массы). Используется как добавка к минеральным удобрениям.

6. Гранулирование удобрения (размер гранул около 10 мм).

7. Продажа по цене 150-200 франков за 1т (для сравнения цена компоста во Франции – 20 франков за 1 т).

8. Производство тепловой и электрической энергии за счет сжигания газа.

Рис. 5.149. Общий вид завода по переработке ТБО (90 тыс. т/год) с применением технологии анаэробного сбраживания органической фракции отходов.

Рис. 5.148. Принципиальная технологическая схема переработки ТБО с включениями

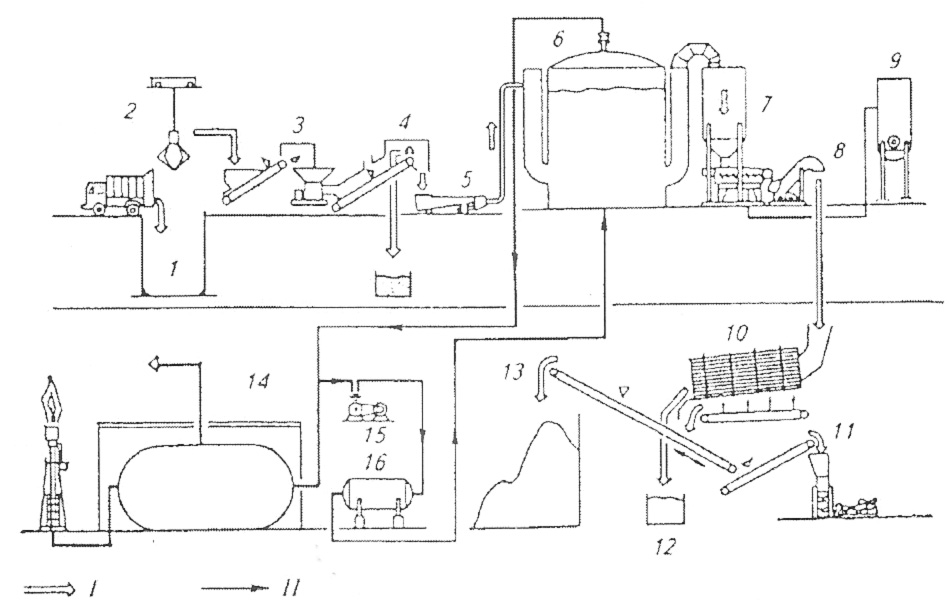

Еще одна принципиальная схема переработки ТБО в анаэробных условиях показана на рисунке 3.12 (Франция).

Описание схемы

ТБО разгружают в приемный бункер, откуда грейферным краном их подают на питатель, а затем в коническую дробилку с вертикальным валом. Из дробилки измельченные ТБО перегружают на ленточный конвейер, проходящий под электромагнитным сепаратором, предназначенный для извлечения черного металлолома. Очищенные от черного металлолома отходы подают в метантенк вместимостью 500 м3, где их выдерживают в анаэробных условиях 10... 16 суток при температуре 25°С с целью его сбраживания. В результате сбраживания образуется биогаз, часть которого из метантенка поступает в газгольдер, а другую часть компрессором через уравнительную камеру подают под давлением под слой перерабатываемых отходов с целью перемешивания сбраживаемой массы.

Отработанную твердую фракцию выгружают и затем подают в шнековый пресс для частичного обезвоживания. Затем обезвоженная твердая фракция поступает в разрыхлитель и оттуда в цилиндрический грохот, в котором материал разделяют на массу, используемую в качестве органических удобрений, и крупный отсев.

Из 1 тонны бытовых отходов получают в среднем 170 кг, или 140 м3 биогаза, содержащего 65 % метана; 410 кг органических удобрений влажностью 30 %; 50 кг металлолома и балластных фракций, извлекаемых магнитным сепаратором и отбрасываемых дробилкой; 250 кг крупного отсева, отделяемого цилиндрическим грохотом; 170 кг составляют газовые потери и фильтрат.

При сжигании биогаза без предварительной очистки выделяется 23400 кДж/м3 тепла, или после его очистки от примесей диоксида углерода и сероводорода — 35600 кДж/м3.

На переработку анаэробным компостированием вместе с ТБО могут принимать и некоторые виды отходов сельскохозяйственного производства и пищевой промышленности.

Рис. 3.12. Принципиальная схема переработки ТБО методом анаэробного компостирования:

1 — приемный бункер; 2 — мостовой грейферный кран; 3 — дробилка; 4 — магнитный сепаратор; 5 насос-смеситель; 6 — метантенк; 7— шнековый пресс; 8— рыхлитель; 9 — емкость для сбора отжима; 10 —цилиндрический грохот; 11 — упаковочная машина; 12 — крупный отсев; 13 — склад удобрений; 14— газгольдер: 15—компрессор; 16—уравнительная камера: I—направление движения отходов; II—направление движение газа.

Дата: 2019-02-25, просмотров: 747.