Тема 5.4. Биохимические методы переработки ТБО

Введение

К числу наиболее перспективных технологий обезвреживания и переработки отходов относится биотехнология. Дело в том, что биотехнология – наследница геологической биотехнологии планеты. Живые компоненты биоты Земли за миллиарды лет переработали неживую геосферу, гидросферу, атмосферу, превратив все это в биосферу.

Живые компоненты биоты имеют энергетический КПД много выше, чем технический системы, выполняющие ту же функцию.

Например, бактерия Thiobacillus ferroxydans выщелачивает железо, медь, цинк и другие металлы, окисляя их серной кислотой, которая образуется этой бактерией из сульфиламетолла.

Недостатком биотехнологических процессов является невысокая скорость протекания процессов, что сильно увеличивает капитальные вложения при сооружении промышленных объектов. Важнейшей задачей ученых является подбор микроорганизмов, бактерий, грибов для переработки конкретных отходов или композиций отходов.

Большую перспективу имеет переработка бытовых отходов (ТБО) (после их сортировки) и биогаз. В таких отходах содержится большое количество ценной органики, переработав которую известным издавна методом компостирования, можно получить ценное удобрение.

Основываясь на этой идее, общество и предложило способ переработки ТБО компостированием в промышленных условиях. В настоящее время многие промышленные отходы, разбавленные углеродсодержащими компонентами, также перерабатывают биохимическими методами, в т.ч. компостированием.

Компостирование – биохимический (иногда называют биотермический) процесс, предназначенный для преобразования сырых холодных органических твердых отходов в стабильный, подобный гумусу, продукт (компост) используемый для улучшения состава почвы или в качестве топлива.

Его характеризуют как направление вторичной переработки отходов («ресайклинг»).

Сущность процесса заключается в следующем. Разнообразные, в основном теплолюбивые микроорганизмы активно растут и развиваются в толще мусора, в результате чего происходит его саморазогревание до 60°С. При такой температуре погибают болезнетворные и патогенные микроорганизмы. Разложение твердых органических загрязнений в бытовых отходах продолжается до получения относительно стабильного материала, подобного гумусу. Механизм основных реакций компостирования такой же, как при разложении любых органических веществ.

В табл. 19.3 приведены виды отходов, подвергающиеся компостированию

Таблица 19.3

| Особенности отходов по отношению к компостированию | Виды отходов |

| Предварительные | Растительные остатки, пищевые отходы, бумажные отходы, санитарно-гигиенические материалы |

| Обычные | Отходы животного происхождения, древесные отходы, отработанный ил |

| Непоощряемые | Перерабатываемые материалы, инертные компоненты |

| Непригодные | Металлы, опасные отходы, медицинские отходы |

К основным химическим показателям, характеризующим мусор как материал для компостирования и получения биотоплива и органических удобрений, относятся содержание органического вещества; зольность; содержание общего азота, кальция, углерода.

В практике промышленного компостирования технологию образования компоста классифицируют по трем основным признакам:

- использованию кислорода;

- температура;

- способу ведения процесса.

1) По использованию кислорода различают компостирование аэробное или анаэробное (с подачей кислорода или без). Аэробное более быстрое, чаще всего ему отдают предпочтение и реализуют во вращающихся биотермических барабанах

2) По температуре различают компостирование

- мезофильное (при 20…35°С);

- термофильное (при 45…65°С).

3) По способу получения компоста различают процесс в штабелях, на открытом воздухе и в механических устройствах – биотермических барабанах (биобарабанах).

Способ получения в штабелях называют полевым компостированием. Компостирование в барабанах осуществляют на МПЗ.

Рассмотрим в начале компостирование в биобарабанах на МПЗ.

Этап 3. Обработка компоста.

Данный этап имеет специфическое название: контрольная сортировка. Его суть в следующем.

После двух-трехсуточной экспозиции материала в биобарабане обезвреженная масса разгружается на ленточные конвейеры, которые, перегружаются на другие конвейеры, доставляют компост обратно в сортировочный корпус, в котором установлены баллистические, стеклосепараторы с пневмоотсевом пленки и инерционные грохоты марки ГИТ-42М, а также сепараторы для извлечения цветных металлов и остатков черных металлов (в конечном итоге улавливается до компостирования и после 90-95% черных металлов).

Обычно вначале компост направляется в грохот, где очищается от фракций крупнее 45 —60 мм, содержащих непрокомпостированный материал. Из мелкой и крупной фракций извлекают черный и цветной металлолом, очищают от стекла. Фракции крупнее 45—60 мм направляют на свалку или пиролиз, а мелкие — на измельчение в дробилку. Измельченный материал очищают на специальном сепараторе от пластмассовой пленки, подвергают повторному грохочению на ситах с ячейками 10-15 мм и отправляют на площадку дозревания, где складируют в штабеля. По мере потребности компост из штабелей отправляют потребителям. Извлеченный магнитными сепараторами черный металлолом поступает на пакетировочный пресс, а затем в виде спрессованных блоков на склад готовой продукции.

Извлечение стекла с помощью баллистических сепараторов

В баллистических сепараторах в качестве кода (сепарации) используют упругость разделяемых фракций. Это принцип.

Основной частью баллистического сепаратора является метатель – конвейер с быстрым движением ленты (2÷7м/с).

Далее варианты конструкции отличаются.

Вариант №1. Сепарируемую массу разгоняют транспортером или специальным метателем до определенной скорости и направляют в сторону отражательной обрезиненной плиты, установленной под утлом 35 — 50° к потоку. Менее упругие фракции отскакивают от плиты на меньшее расстояние. Твердые, упругие (стекло, камни, кости) фракции отскакивают дальше и собираются в специальный бункер. Расстояние отскока и эффективность сепарации зависят от влажности компостируемого материала и интенсивности его поступления. В зависимости от влажности восстановление стекла в баллистическом сепараторе составляет 20 - 60 %, потеря компоста - 1 - 3 %.

Вариант №2. Материал летит в двойную воронку, разделенную перегородкой на два отсека. Тяжелые частицы (стекло, камни), обладающие большей инерцией, летят в дальний отсек, а легкие фракции (компост) ссыпаются в ближний, дополнительно дробятся (это хорошо)

Далее компост попадает на мелкое сито (10... 15 мм) инерционного грохота, после прохода которого компост окончательно очищается от балластных фракций.

Стекло и мелкий балласт ссыпаются в тележки-прицепы, а компост направляют в специальную камеру, где, подхваченный сильной струей воздуха, он подбрасывается вверх и осаждается на горизонтальную ленту конвейера, движущуюся у дна камеры. Первыми падают самые тяжелые фракции, последними - пластики пластмассовой пленки, раздробленной до размеров менее 1 см2. В результате на движущейся ленте образуются два слоя: нижний, состоящий из тяжелых фракций компоста, и верхний, состоящий из легких фракций, представленных в основном кусочками пленки.

В пневматических сепараторах в качестве кода сепарации используют парусность (скорость витания в потоке воздуха) разделяемых фракций. Пневматические сепараторы используют для очистки компоста от балластных фракций, имеющих как большую, так и меньшую скорость витания по сравнению с основной массой компоста.

Пневмосепаратор представляет собой вертикальную рабочую шахту, в которую через шлюз подают сепарируемый материал. В восходящем постоянном потоке воздуха материал разделяется на две фракции.

При необходимости разделения на большее число фракций устраивают несколько рабочих шахт.

Эффективность работы пневмосепаратора существенно зависит от влажности сепарируемого материала. Наибольшая влажность компоста не должна превышать 48%.

Извлечение цветных металлов. Обычно ТБО содержат до 0.2—0,3% цветных металлов, фракционный состав этих включений — менее 250 мм. Извлечение цветных металлов производится после извлечения черных металлов на этапе после биобарабанов и сепараторов в потоке обеззараженного ТБО, имеющего фракции менее 250 мм. Для извлечения цветных металлов под лентой конвейера, транспортирующего компост к сепараторам мелкого балласта (стекло, кости, камни, куски пластмассы, обувь и другие включения, прошедшие через ячейку сепаратора 250 мм), устанавливается многофазное индукторное электро-устройство, создающее бегущее электромагнитное поле. Это переменное магнитное поле наводит на куски цветных металлов электродвижущую - силу, вектор которой направлен перпендикулярно оси движущейся ленты с ТБО. При прохождении ленты транспортера над сепаратором цветных металлов под действием бегущего электромагнитного поля куски цветных металлов перемещаются к краю ленты и в результате сбрасываются с ленты транспортера. Код сепарации — напряженность электромагнитного поля.

Цветной металл по конвейерам поступает в бункера-накопители, поз. ] 4.

Итак, после изготовления компост проходит сортировку, просеивание (для извлечения посторонних фракций) и измельчение. Т.е. процесс компостирования начинается с сортировки и ей заканчивается. Это контрольная сортировка обеззараженных ТБО.

Реакторы для метаногенеза

Реакторы метаногенеза делятся на реакторы первого и второго поколения. Реакторы первого поколении — герметичные емкости с перемешиванием периодически загружаемой на биообработку массы. Отличительным признаком реакторов второго поколения служит использование принципа удержания биомассы ".

По этому принципу все конструкции разделены на реакторы со взвешенно-седиментирующей биомассой (илом) и прикрепленной биомассой.

Как видно из рис 19.13, к реакторам со взвешенно-седиментирующей биомассой относятся анаэробные лагуны, контактный реактор, реактор с восходящим потоком сточной воды через слой анаэробного ила, перегородочный реактор. Реакторами с прикрепленной биомассой являются биофильтр с восходящим и биофильтр с нисходящим потоком сточной воды и неподвижно закрепленной биопленкой DSFF-реактор): реактор с расширенным и взвешенным слоем частиц носителя - вращающиеся биоконтакторы. Четких границ между различными конструкциями реакторов нет.

Рассмотрим три основных вида сооружений по обработке влажных углеводородсодержащих отходов, в анаэробных условиях, которые широко применяются на практике: 1) септики; 2) двухъярусные отстойники, развитием этой конструкции являются осветлители-перегниватели; 3) метантенки.

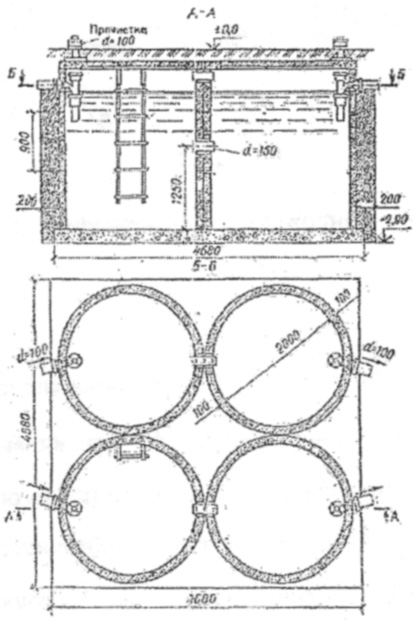

Септики. Септиками называются проточные сооружения малой производительности (при расходе воды до 25 м3/сут), в которых одновременно происходит два процесса: осветление сточной воды (в течение 1…4 сут) и длительное хранение (6... 12 мес), а также перегнивание выпавшего осадка. Септики просты конструктивно и в обслуживании. Они представляют собой круглые или прямоугольные резервуары, выполненные из железобетона, кирпича или в редких случаях из дерева. Для увеличения эффективности работы их выполняют многокамерными, рис. 7.2.

К особенностям работы септиков относится образование на поверхности воды уплотненной корки, толщина которой достигает 1 м (обычно 0,3...0,4 м). Корка образуется взвешенными частицами, которые поднимаются вверх пузырьками газов (метана, диоксида углерода, сероводорода), выделяющихся при сбраживании осадка.

Септики обладают существенными недостатками: имеют большие размеры, затрудненный выход газов в атмосферу из-за образовавшейся поверхностной корки; неполный, как правило, распад органических веществ и накопление, в связи с этим, кислот замедление процесса сбраживания; циркуляция хлопьев осадка, что частично загрязняет уже осветленную воду. По этим причинам область применения септиков весьма ограничена.

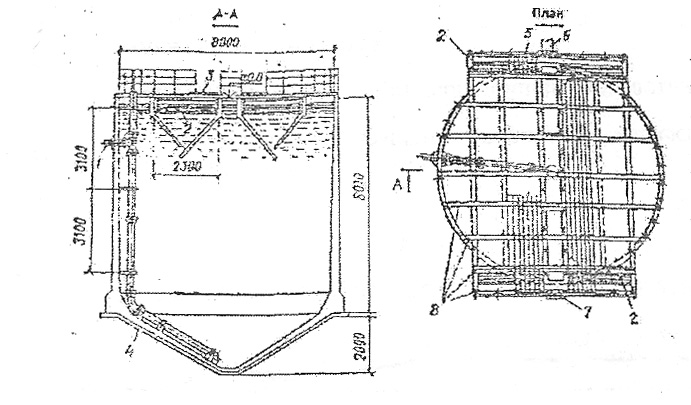

Двухъярусные отстойники. Двухъярусные отстойники представляют собой сооружения цилиндрической или прямоугольной формы с коническим или пирамидальным днищем, рис. 7.3.

В верхней части (ярусе) сооружений расположены осадочные желоба, которые выполняют функции горизонтального отстойника. Нижняя часть отстойника является гнилостной (иловой), где происходит сбраживание осадка под действием анаэробных бактерий. По числу иловых камер двухъярусные отстойники бывают одиночные и спаренные.

Рис. 7.2. Многокамерный септик из железобетонных колец

Рис.7.3. Одиночный двухъярусный отстойник:

1 - выпуск осадка; 2 – плавающие доски; 3 – настил; 4 – бетон; 5 – съемный щит; 6 и 7 – отводящий и подающий лотки; 8 – брусья.

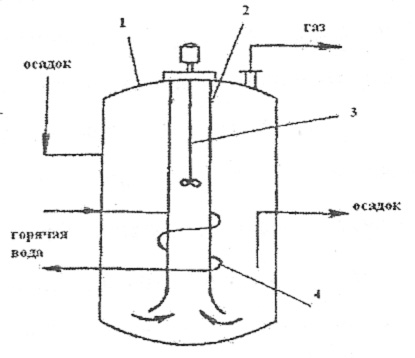

Рис. 7.4. Метантенк:

1 – корпус; 2 – труба; 3 – мешалка; 4 – змеевик.

Подача воды в осадочный желоб и выпуск ее аналогичны устройству горизонтального отстойника (с помощью водосливных желобов и полупогруженных досок). Перегнивший осадок удаляется из иловой камеры по трубе самотеком под действием гидростатического столба жидкости 1,5…1,8 м.

Температура воды в двухъярусных отстойниках поддерживается естественным путем (в среднем 10…15°С), из-за чего процесс брожения осадка занимает длительное время (60...120 суток). Такое длительное хранение осадка требует конструировать иловую камеру больших размеров.

Расчет двухъярусного отстойника заключается в определении размеров осадочного желоба и объема иловой камеры.

Двухъярусные отстойники применяют обычно дня небольших и средних расходов жидкости (не более 10000 м3/сут)

Метантенки. Метантенки представляют собой герметически закрытые резервуары цилиндрической формы с коническим днищем и устройством для ввода несброженного и отвода сброженного осадка, а также отвода и сбора газов, рис.7.4. Они служат для сбраживания осадка из первичных и вторичных отстойников, а также биопленки, выносимой из биофильтров.

Основными параметрами брожения в метантенке являются температура, доза загрузки осадка по объему, степень его перемешивания и продолжительность сбраживания. Под дозой загрузки понимается какую часть объема метантенков (в процентах) составляет суточный объем загружаемого осадка. Продолжительность сбраживания, сут., является обратной величиной дозы загрузки.

Для ускорения процессов брожения в метатенке (в отличие от септиков и двухъярусных отстойников) используют подогрев осадка и его периодическое перемешивание. Осадок подогревают обычно до температуры 33 или 53° С острым паром, подаваемым в метантенк с помощью эжектирующих устройств. Кроме того, осадок можно подогревать в теплообменных аппаратах вне метантенка. Перемешивание осадка осуществляют насосами, гидроэлеваторами или специальными мешалками.

Процессы брожения осадка в метантенках, в основном, аналогичны таким же процессам в септиках и двухъярусных отстойниках, но в результате искусственного повышения температуры и перемешивания распад сложных органических веществ идет значительно быстрее.

В зависимости от температуры сбраживания различают мезофилъный режим (при температуре 33°С) и термофильный (при температуре 53°С). Процессы сбраживания при термофильном режиме протекают примерно в два раза быстрее, чем при мезофильном. Однако все вещества имеют свой предел сбраживания, зависящий от их химической природы.

Исследования показали, что в метантенках степень распада органического вещества составляет в среднем 40...50%. Одновременно имеет место уменьшение объема осадков, их влажности. Обычно на 1 м3 загруженного осадка образуется около 10 м3 горючей газовой смеси, состоящей из метана (60...65%), диоксида углерода (30...33%) и азота.

При сбраживании выделяются газы, которые в среднем содержат 63...65% метана и 32...34% диоксида углерода. Теплотворная способность газа равна 23 МДж/кг. Для транспортирования газа из метантенков устраивают специальную газовую сеть. Так как газ поступает из сооружения неравномерно, то на конце сети устанавливают аккумулирующие газгольдеры, которые выравнивают давление газа в сети.

Наиболее рациональной является эксплуатация метатенков по прямоточной схеме, при которой загрузка и выгрузка осадка происходят одновременно и непрерывно. Такой режим создаст более благоприятные температурные условия в метантенке, поскольку резко уменьшает охлаждение бродящей массы в случае применения залповых поступлений холодного осадка и ила, а также обеспечивает более равномерное газовыделение.

Режимы сбраживания выбирают на основании технико-экономических расчетов с учетом методов последующей обработки, утилизации осадков и санитарных требований, а также результатов предварительных экспериментальных исследований условий брожения (дозы загрузки, температуры и др.), концентраций вредных веществ (ПАВ, ионов тяжелых металлов, соединений хрома, мышьяка и др.). Расчет метантенков проводят по уравнениям СНиП 2.04.03-85.

Если в метантенке производится сбраживание осадка производственных сточных вод, то из-за высокого содержания влаги, солей тяжелых металлов и детергентов его необходимо осуществлять при снижении нагрузки на 25...50%. Процесс брожения может проводиться в две ступени. При этом метантенок первой ступени является закрытым, подогреваемым, а второй - может быть открытым, неподогреваемым (в виде земляного резервуара, облицованного бетоном или камнем). На второй ступени осадки не сбраживаются, а уплотняются, при этом твердая фаза отделяется от иловой воды. Метантенки первой ступени рассчитывают, как работающие в мезофильных условиях, а второй – по суточной доле загрузки примерно 4%.

Сбраживание в двухступенчатых метантенках не дает преимущества в степени распада органического вещества, но позволяет примерно вдвое уменьшить объем осадка за счет удаления иловой воды. Оно делает также процесс более устойчивым в условиях неравномерного притока сточных вод.

Двухступенчатые метантенки рекомендуется использовать в районах со среднеговодой температурой воздуха не ниже 6°С, а также при ограниченной территории для размещения иловых площадок.

Сброженный в септиках, отстойниках и метантенках осадок используют как удобрение, так как он содержит азот, фосфор и калий. Образующийся в процессе брожения метан можно использовать как топливо в котельных установках.

Следует отметить, что микроорганизмы по-разному реагируют на различные вещества, входящие в отходы. Поэтому необходимы проверка отходов на биоразлагаемость анаэробной микрофлорой, а также определение оптимальных условий обработки. Наиболее подходящим тестом в таком случае является биохимический метановый потенциал (БМП). При этом образец отходов смешивают с анаэробной культурой в определенной среде, выдерживают в анаэробных условиях (закрытая емкость) и периодически измеряют объем образующегося газа. Количество метана, образующегося в контролируемый период отнесенное к количеству углерода в отходах, оцениваемое как химически потребляемый кислород (ХПК), показывает биообрабатываемость испытуемого образца отходов. Процесс метанового брожения протекает при неизменной обшей массе ХПК, который распределяется в процессе очистки на ХПК метана (как правило, более 90%) и ХПК образующейся биомассы.

Анаэробные процессы микробиологической конверсии органических веществ представляют собой комплексную и весьма сложную группу явлений, многие фундаментальные аспекты которых стали понятными только в последние годы. Тем не менее промышленные технологии анаэробной очистки достигли достаточно высокого уровня и получили широкое распространение за рубежом.

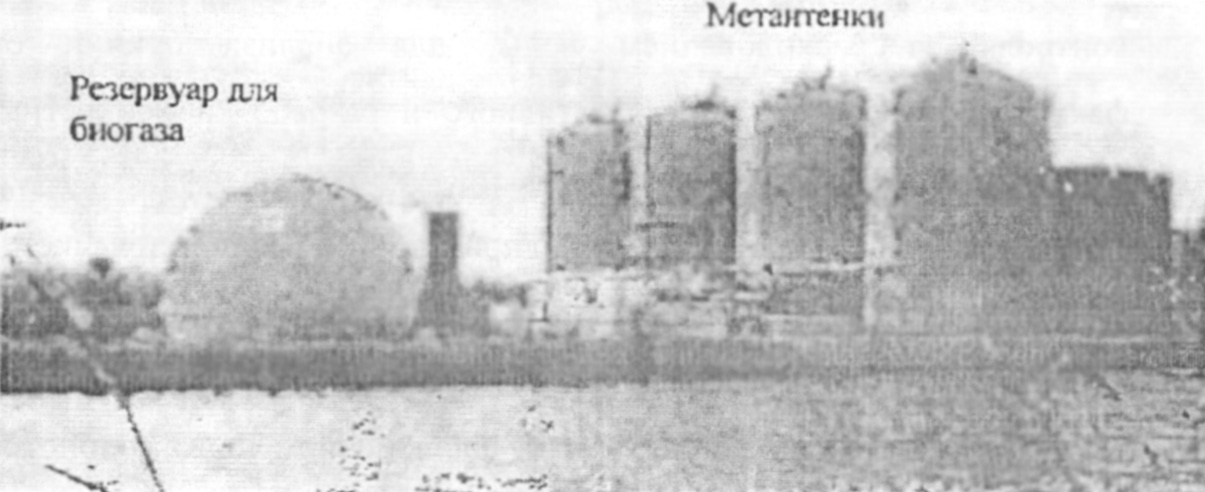

Заводы, на которых реализована технология анаэробной ферментации, являются самыми дорогими среди альтернативных технологий, что связано с необходимостью применения большого числа реакторов большой емкости (рис. 5.149).

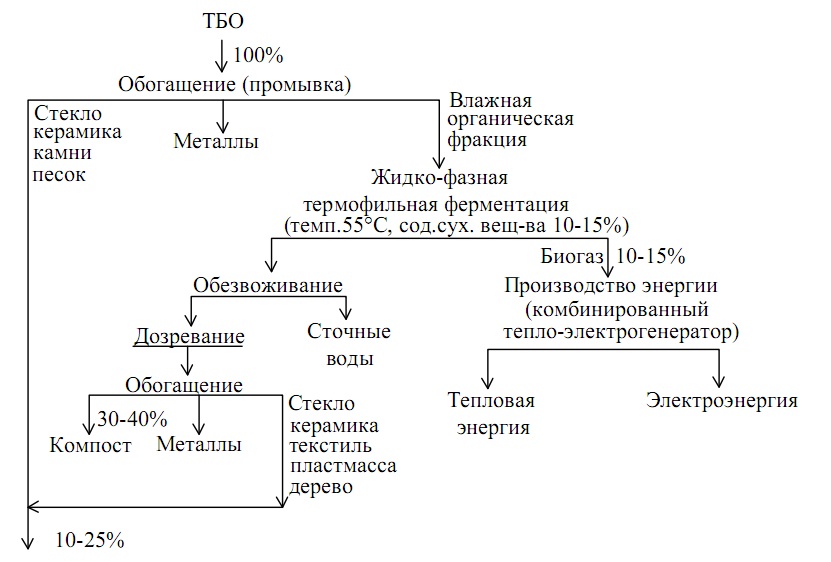

Принципиальная технологическая схема переработки ТБО, включающая операцию анаэробной ферментации, приведена на рис. 5.148.

В процессах заводской анаэробной ферментации (сбраживания) в качестве полезной продукции получается не только биогаз, но и компост. Герметичность установок анаэробной переработки отходов обеспечивает соблюдение экологических и санитарных норм реализации этого процесса.

Производительность установок, использующих технологию анаэробного сбраживания, колеблется от 10 до 150 тыс. т в год. Один из наиболее крупных заводов (110 тыс. т в год) построен в г. Амьене (Франция) в 1988 г.

Технологический процесс по этой схеме включает следующие операции:

1. Сортировка исходных ТБО (выделение металлов, удаление крупногабаритных и части инертных отходов);

2. Анаэробное (без доступа воздуха) сбраживание органических веществ в ферментационных баках (дижестерах) с получением биогаза (содержит 60-65% метана) и специфической массы «Digestat», являющейся составляющей высококачественного удобрения;

3. Обезвоживание полученной массы.

4. Дозревание полученной массы;

5. Контрольная сортировка, т.е. очистка этой массы от примесей (стекло, текстиль, дерево, пластмасса и др.)

В результате получается новый вид удобрения, который существенно отличается от компоста (более схож с перегноем).

Состав нового удобрения (%) органического вещества – 30-35, углерода – 10-12, азота – 0.8-0.9, фосфора (P2O5) – 0.3, калия (К2О) – 1.3, кальция - 5.3, магния – 0.3, влажность – 40-65%.

Из 100т отходов по технологии «Valorga» можно получить 13-15 т газа, 35 - 40т удобрений (а также металлы и стекло количество отходов составляет 10-20% от общей массы). Используется как добавка к минеральным удобрениям.

6. Гранулирование удобрения (размер гранул около 10 мм).

7. Продажа по цене 150-200 франков за 1т (для сравнения цена компоста во Франции – 20 франков за 1 т).

8. Производство тепловой и электрической энергии за счет сжигания газа.

Рис. 5.149. Общий вид завода по переработке ТБО (90 тыс. т/год) с применением технологии анаэробного сбраживания органической фракции отходов.

Рис. 5.148. Принципиальная технологическая схема переработки ТБО с включениями

Еще одна принципиальная схема переработки ТБО в анаэробных условиях показана на рисунке 3.12 (Франция).

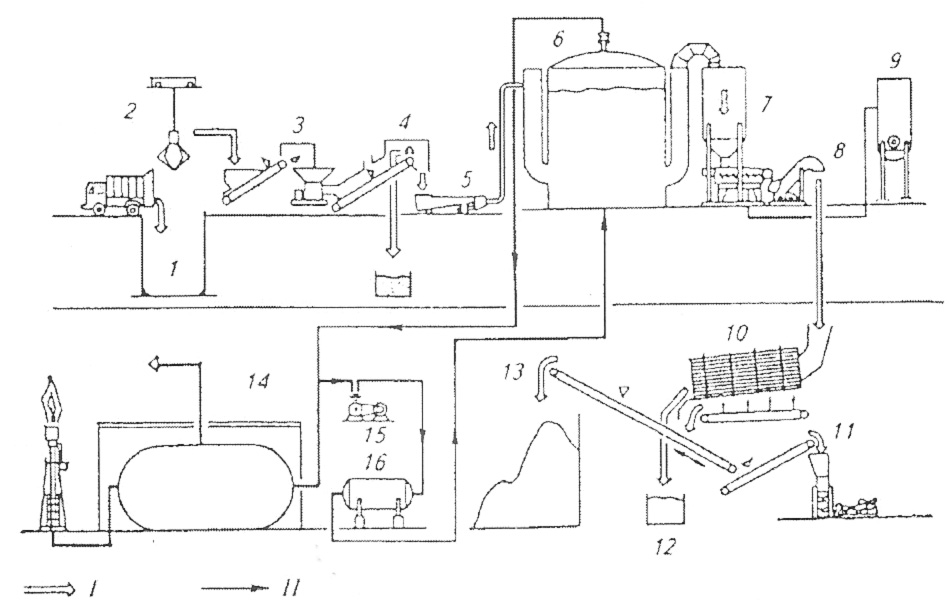

Описание схемы

ТБО разгружают в приемный бункер, откуда грейферным краном их подают на питатель, а затем в коническую дробилку с вертикальным валом. Из дробилки измельченные ТБО перегружают на ленточный конвейер, проходящий под электромагнитным сепаратором, предназначенный для извлечения черного металлолома. Очищенные от черного металлолома отходы подают в метантенк вместимостью 500 м3, где их выдерживают в анаэробных условиях 10... 16 суток при температуре 25°С с целью его сбраживания. В результате сбраживания образуется биогаз, часть которого из метантенка поступает в газгольдер, а другую часть компрессором через уравнительную камеру подают под давлением под слой перерабатываемых отходов с целью перемешивания сбраживаемой массы.

Отработанную твердую фракцию выгружают и затем подают в шнековый пресс для частичного обезвоживания. Затем обезвоженная твердая фракция поступает в разрыхлитель и оттуда в цилиндрический грохот, в котором материал разделяют на массу, используемую в качестве органических удобрений, и крупный отсев.

Из 1 тонны бытовых отходов получают в среднем 170 кг, или 140 м3 биогаза, содержащего 65 % метана; 410 кг органических удобрений влажностью 30 %; 50 кг металлолома и балластных фракций, извлекаемых магнитным сепаратором и отбрасываемых дробилкой; 250 кг крупного отсева, отделяемого цилиндрическим грохотом; 170 кг составляют газовые потери и фильтрат.

При сжигании биогаза без предварительной очистки выделяется 23400 кДж/м3 тепла, или после его очистки от примесей диоксида углерода и сероводорода — 35600 кДж/м3.

На переработку анаэробным компостированием вместе с ТБО могут принимать и некоторые виды отходов сельскохозяйственного производства и пищевой промышленности.

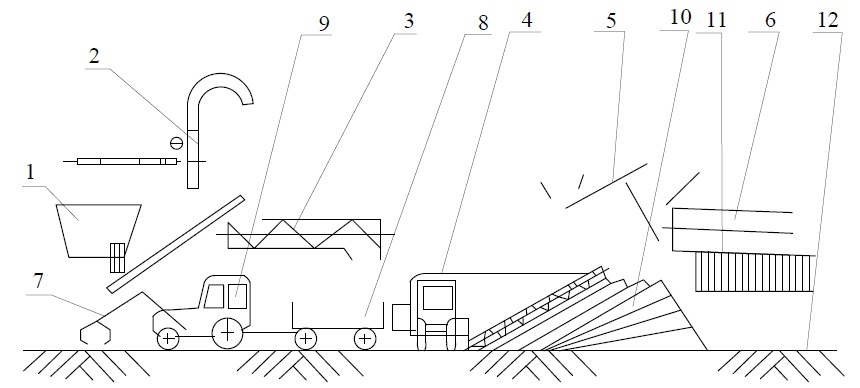

Рис. 3.12. Принципиальная схема переработки ТБО методом анаэробного компостирования:

1 — приемный бункер; 2 — мостовой грейферный кран; 3 — дробилка; 4 — магнитный сепаратор; 5 насос-смеситель; 6 — метантенк; 7— шнековый пресс; 8— рыхлитель; 9 — емкость для сбора отжима; 10 —цилиндрический грохот; 11 — упаковочная машина; 12 — крупный отсев; 13 — склад удобрений; 14— газгольдер: 15—компрессор; 16—уравнительная камера: I—направление движения отходов; II—направление движение газа.

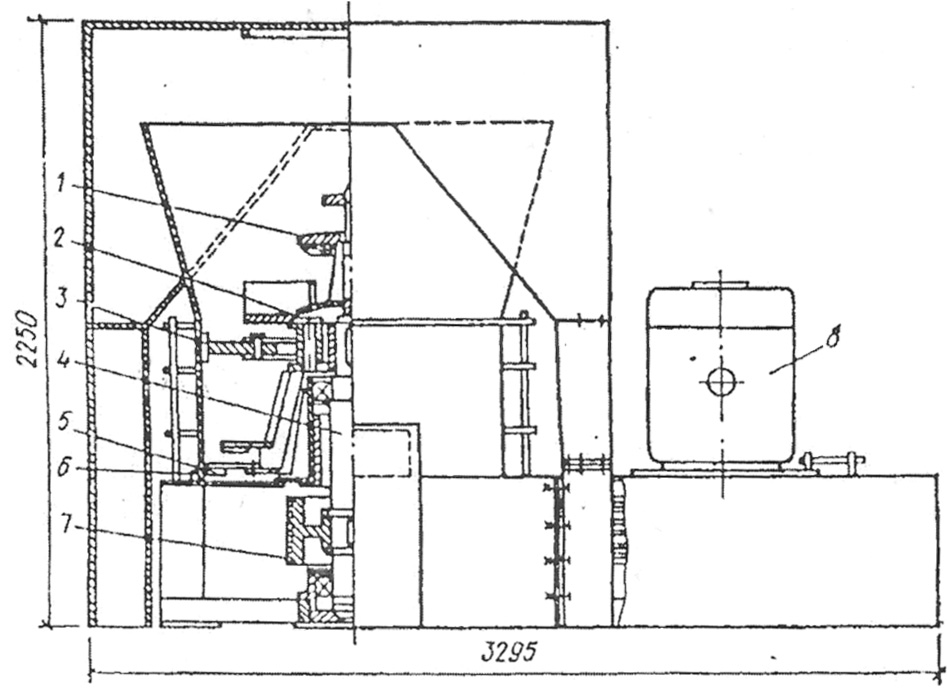

Дробилка для компоста

Для измельчения компоста, прошедшего контрольный грохот, предназначена молотковая дробилка с вертикальным валом КМ-001 (рис. 5.11).

Дробилка состоит из загрузочного бункера, выполненного в виде усеченного конуса, цилиндрического корпуса, ротора с билодержателями и билами, разгрузочного диска и привода. Вес узлы дробилки с приводом смонтированы на общей станине.

Ротор установлен внутри корпуса вертикально и вращается в подшипниковых опорах. Вращение ротора осуществляется от фланцевого электродвигателя с вертикальным валом через клиноременную передачу.

Рабочим органом дробилки, активно измельчающим компост, являются молотки (билы), выполненные из Ст.40 с наплавкой из порошковой стали ПП-АН-170.

Рис. 5.11. Дробилка для компоста КМ-001

1- Верхний диск. 2- Подшипник. 3- Била с билодержателями. 4- Вал ротора. 5- Разгрузочный диск. 6- Цилиндрический корпус. 7- Клиноременная передача. 8- Фланцевой электродвигатель.

В настоящее время продолжаются работы по разработке новых видов оборудования мусороперерабатывающих заводов и совершенствованию существующих. В частности, акцентируется внимание на оборудовании для предварительной сортировки ТБО.

Продолжаются работы по поиску, разработке и испытанию дробилок для измельчения крупных некомпостируемых фракций, что направлено на улучшение процесса термического обезвреживания этих фракций. Ведутся работы по созданию надежного гранулятора компоста, необходимого для улучшения его «товарного вида», условий хранения и транспорта.

МПЗ (Архив рисунков)

Но в С-Петербурге завод окупился с прибылью за 30 лет.

В корпусе биотермического компостирования Санкт-Петербургского завода по переработке твердых бытовых отходов. Этот завод функционирует с 1971 г.

Минский мусороперерабатывающий завод. В биотермическом барабане, одновременно с механическим измельчением, идет активный процесс компостирования и обезвреживания бытовых отходов.

Полевое компостирование

Строительство МПЗ в городах с малым числом жителей экономически нецелесообразно.

В таких городах, а также при наличии вблизи города свободных территорий, применяют полевое компостирование ТБО. Оно является более простым и дешевым способом обезвреживания и переработки ТБО. Продолжительность обезвреживания составляет 1...6 или 6... 18 мес. в зависимости от климатических условий (для сравнения на МПЗ: в биобарабанах 1-3сут + 2-3 мес на открытых площадках для дозревания).

Организация (техника и технология) полевого компостирования

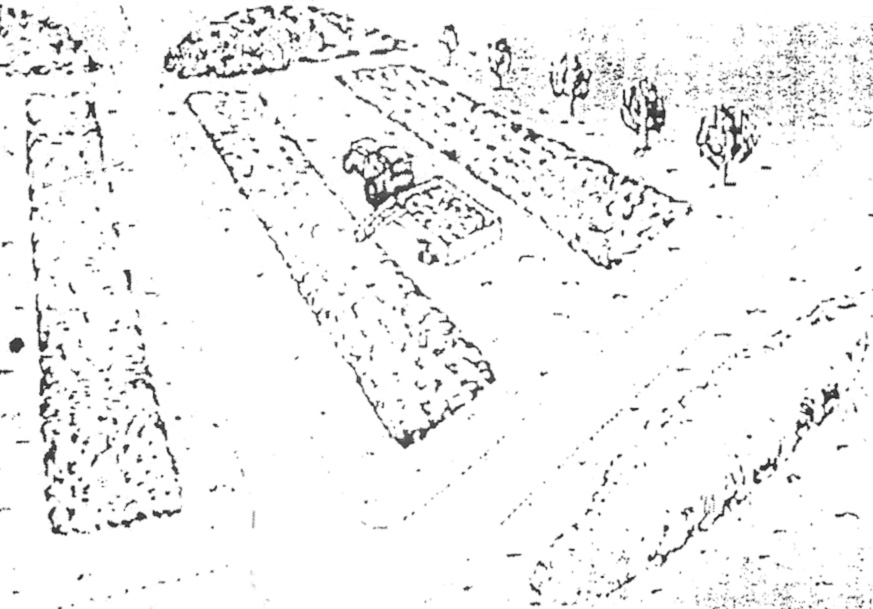

Организация: полевое компостирование ТБО проводится в открытых штабелях на площадках компостирования (желательно расположенных рядом с полигонами) рис.1.

Штабеля располагаются параллельными рядами с проездом между ними 3-6 м. Ширина основания и высота варьируются в зависимости от климатических условий и способа аэрации. При принудительной аэрации высота штабелей может превышать 2,5 м.

Ширину штабеля поверху устраивают не менее 2 м при угле заложения откосов 45° (соответствует углу естественного откоса для ТБО и компоста), шина штабеля 10...50 м.

Для предотвращения выплода мух, устранения запахов и уменьшения теплообмена между штабелями и воздушной средой их покрывают слоем земли и торфа высотой 15—20 см.

Рис. 1 – Компостные штабеля

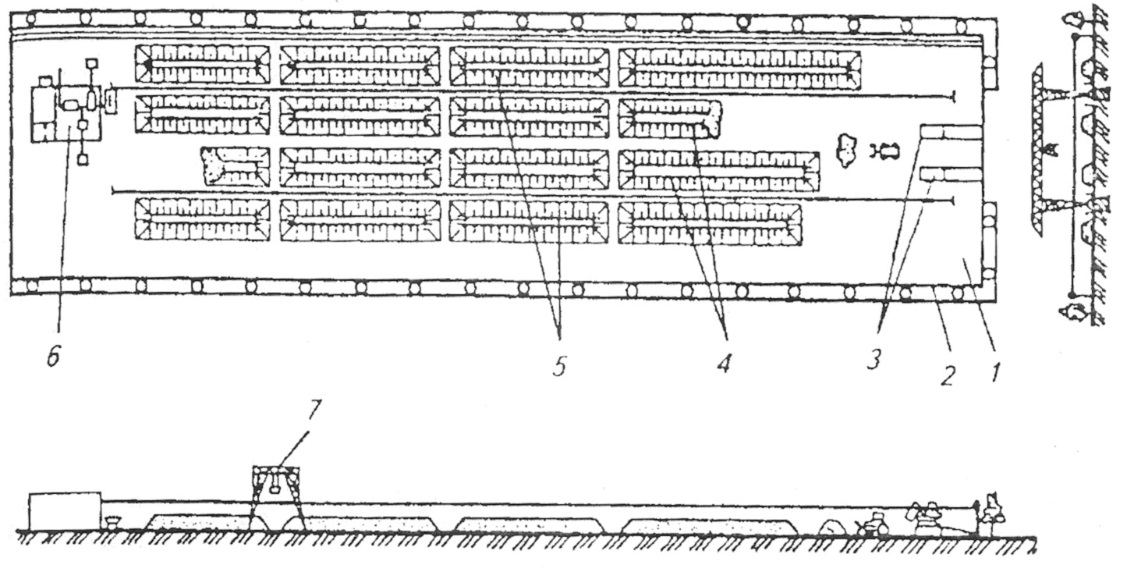

Рис. 3.11. Секционная площадка полевого компостирования (одна секция);

1 - основание площадки; 2 - ограждение; 3 - разгрузочные посты; 4 - штабеля компостируемого материала; 5- «зрелый» компост; 6- дробильно-сортировочное отделение; 7 - грейфейный кран.

Различают по сезонам весенне-летнюю и осенне-зимнюю закладки ТБО.

В штабелях весенне-летней закладки не дробленых ТБО через 5-10 сут. температура компостируемого материала повышается до 60...70°С и удерживается на этом уровне 15...20 сут. Затем она падает до 40...45°С, достигая через 3...4 мес. 30...35°С. Через 4...6 сут. после «перелопачивания» температура на несколько суток снова подымается до 60...65°С.

В штабелях осенне-зимней закладки температура в течение первого месяца поднимается только в отдельных очагах и по мере саморазогрева (1,5...2 мес) температура всего штабеля достигает 50...60°С и остается такой две недели (скорость подъема температуры зависит от начальной температуры уложенных ТБО и окружающего воздуха). Далее 2...3 мес. температура компостируемого материала удерживается 20...30°С, а с наступлением лета повышается до 30...40°С.

Рекомендуется применять более совершенную технологию полевого компостирования на специальных секционных площадках с водонепроницаемым основанием (бетонные плиты), оборудованных грейферным краном, осуществляющим создание и перелопачивание штабелей (рис. 3.1 1)

Площадки полевого компостирования проектируют на прием только ТБО и в отдельных случаях — ТБО и обезвоженного осадка сточных вод (ОСВ), образующихся в городе.

Размещение секционных площадок на водонепроницаемом основании (глинах или суглинках) и ежедневная засыпка поверхности свежесформированных штабелей инертным материалом обеспечивают достаточную зашиту почвы, атмосферы и грунтовых вод от загрязнений.

Продолжительность обезвреживания ТБО на площадках компостирования от 1 до 6 мес. в зависимости от используемого оборудования, принятой технологии и сезона закладки штабелей.

Участок, состоящий из одной или нескольких секций, по периметру ограждают сетчатым забором (размер ячеек 40 х 40 мм) высотой до 3 м.

Для аэрации ТБО в штабелях прокладывают перфорированные воздуховоды, соединенные с вентилятором.

Производитель аэрационной системы для аэрации 1 кг. ТБО, м3/ч,

Qа = [Пгод* 1000/(365 *24)]qв,

где Пгод - годовая производительность секционной площадки полевого компостирования, т.; qв — удельный расход воздуха, g = 0,8 м3/кг.

В процессе компостирования интенсивно снижается влажность отходов. Для обеспечения активизации процесса наряду с перелопачиванием и длительной аэрацией материал следует увлажнять.

На полигоне и площадке полевого компостирования организуют единую систему электро- и водоснабжения, сбора и рециркуляции фильтрата.

Производительность системы увлажнения, м3/сут, рассчитывают с учетом повышения на 20 % влажности в процессе его компостирования:

Qв= (Пгод/ 365) * 0,2

Площадки содержат как систему полива (увлажнения), так и пожаротушения.

Для ликвидации крупного отсева балластных фракций (т.е. НБО) площадки могут содержать мусоросжигательные или пиролизные установки небольшой производительности (что делает их «малоотходными» предприятиями); при их отсутствии балласт вывозится на полигон.

Техника: При полевом компостировании ГБО все работы должны быть полностью механизированы.

Для этого (с учетом вышеизложенного) площадки содержат:

Два разгрузочных поста для мусоровозов; козловый и двухконсольный кран с грейферным захватом с расположением подкрановых путей вдоль участка; дробильно-сортировочное отделение, оборудованное приемным бункером с пластинчатым питателем, магнитный сепаратор, цилиндрический грохот, дробилку для компоста, бункер-накопитель хая черного металлолома, систему ленточных конвейеров; систему аэрации компостируемого материала (вентилятор, разводящие воздуховоды, перфорированные воздуховоды, смонтированные на площадке компостирования); систему увлажнения и пожаротушения, состоящую из трубопроводов для поливки штабелей компоста и тушения пожаров.

Основное сооружение площадки компостирования - дробильно-сортировочное отделение, в едином блоке с которым располагают аэрационное отделение, пульт управления и бытовые помещения. Размер площадки компостирования зависит от ширины захвата козлового двухконсольного крана и требуемой длины штабелей. При использовании крана ККС-10 и продолжительности созревания компостируемого материала 4 мес. размер одной секции в плане может быть 60 х 300 м.

Технология: В мировой практике применяют две принципиальные схемы полевого компостирования: с предварительным дроблением ТБО и без него. В первом случае ТБО измельчают специальными дробилками или в небольших биотермических барабанах (!); во втором — измельчение (менее эффективное) происходит за счет естественного разрушения при многократном «перелопачивании» компостируемого материала. Не измельченные фракции отделяют на контрольном грохоте.

Материал находится в барабане не более 1 сут при вращении его с частотой до 3,5 мин-1 и более. Барабан обеспечивает достаточное для дальнейшей обработки измельчение ТБО за 1200...2000 оборотов, или 6... 10 ч. Затем полученный материал поступает на сито барабанного грохота с ячейками диаметром 38 мм.

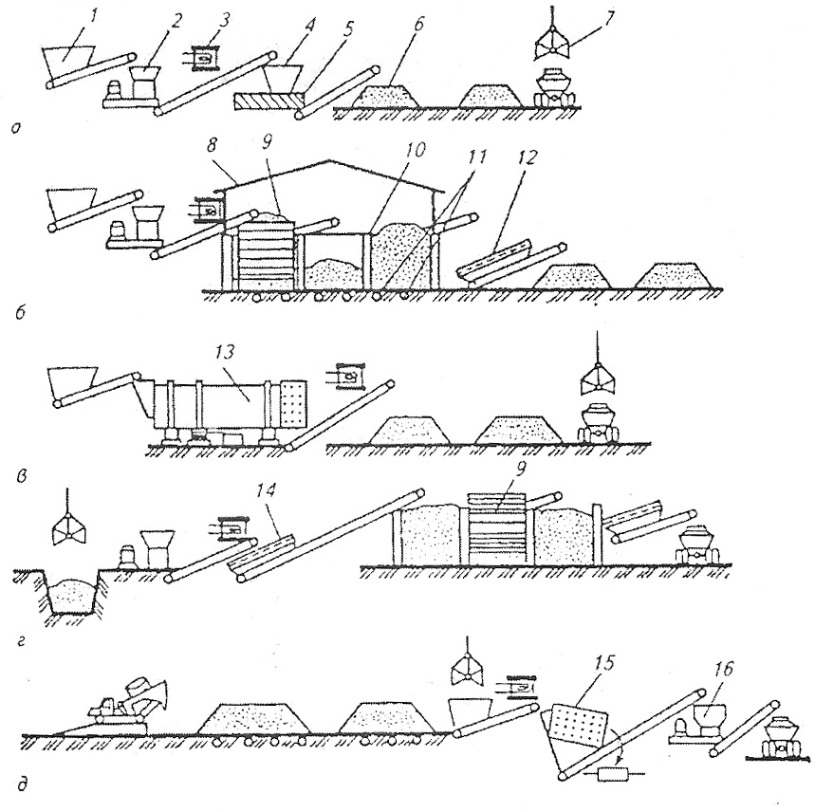

Принципиальная схема сооружений полевого компостирования ТБО показана на рис. 3.10.

Первые четыре (а, б, в и г) - это схемы с предварительным измельчением ТБО в начале технологической линии: а и б — дробилки; в — биобарабан (каретка); г - первичный грохот для измельчения;

В схеме «д» - сортируют и измельчают готовый компост в конце линии.

Комментарий схем.

На схемах а, 6 и в ТБО разгружают в приемные бункера, оснащенные пластинчатым питателем, а на схеме г — в траншеи с последующим извлечением их грейферным краном.

На схеме а измельченные ТБО смешивают с обезвоженным осадком сточных вод с целью их дальнейшей совместной переработки в штабелях в течение нескольких месяцев. За время компостирования перерабатываемый материал несколько раз перелопачивают.

Технологическая схема, показанная на рисунке 3.10, в, отличается от остальных дробилкой, в качестве которой используют вращающийся биобарабан.

Двойное грохочение компостируемого материала применяют в технологической схеме, показанной на рисунке 3.10, г. При первичном грохочении отходы разделяют на две фракции: крупную, направляемую на сжигание, и мелкую, направляемую на компостирование. Компостирование осуществляют в лотке, смонтированном на открытой площадке, разделенном на секции. Лоток оснащен установкой для перегрузки компостируемого материала в соседние секции. Созревший компост из последней секции подвергают повторному (контрольному) грохочению, после чего кондиционный компост отправляют потребителю.

Рис. 3.10. Принципиальные схемы сооружений полевого компостирования ТБО:

а — совместная переработка ТБО и ОСВ; б — компостирование ТБО в две стадии; в — схема с предварительной переработкой ТБО в биобарабане; г — схема с предварительным дроблением, грохочением и компостированием в открытых лотках, поделенных на отсеки или секции; д — компостирование не дробленых ТБО; 1 — приемный бункер с пластинчатым питателем; 2 — дробилка для ТБО; 3 — подвесной электромагнитный сепаратор; 4 — подача ОСВ; 5 — смеситель; 6 — штабеля компоста; 7 — грейферный кран; 8 — закрытое помещение для первой стадии Компостирования; 9 — подвижная установка для перелопачивания и перегрузки компоста; 10 — Продольные подпорные стенки; 11 — аэраторы; 12 — контрольный грохот для компоста; 13 — биобарабан; 14 — первичный грохот для измельченных ТБО; 15 — цилиндрический контрольный грохот; 16 — дробилка для компоста.

При отсутствии дробилки для ТБО можно применять схему, показанную на рисунке ТБО, д, где грохочение, дробление и магнитную сепарацию производят в конце технологического цикла.

Технологический регламент.

Прибывающие мусоровозы разгружают со специальных пандусов на приемном участке, где материал может находиться не более 8 ч. Бульдозером ТБО собирают в штабель, формируемый (с помощью бульдозера и грейферного крана) в течении 1 мес. Суточную порцию отходов засыпают торфом или зрелым компостом слоем 0,2...0,3 м.

После выдерживания (1 мес.) материал перегружают во второй (сформированный ранее) штабель, который находится дальше от приемного участка и сформирован параллельно первому. В течение цикла переработки материал перелопачивают 3-4 раза.

За счет биотермического процесса (в условиях принудительной аэрации и теплоизоляции сухим инертным материалом) компостируемый материал разогревается до 60 °С. Такая температура держится 1...3 мес., что обеспечивает гибель яиц гельминтов, личинок мух и большей части патогенной микрофлоры.

Из последнего штабеля материал грейферным краном перегружают в приемный бункер дробильно-сортировочного отделения, где подаваемый материал проходит через контрольный грохот с ячейками диаметром 60 мм и магнитный сепаратор, извлекающий из компоста черный металлолом.

После грохочения крупные некомпостируемые фракции направляют для захоронения на полигон или на сжигание в печь. Мелкий отсев доизмельчают и грузят в автомобили для отправки потребителям.

В определенные периоды года (компост является сезонным продуктом) готовую продукцию складывают в штабеля, располагаемые вдоль ограждения полигона. Штабеля вмещают шестимесячный запас компоста. В процессе компостирования плотность материала увеличивается с 0,2 до 0,6...0,8 т/м3.

Каждый штабель рассчитан на месячную производительность площадки (Пмес-1000 т). Ширину штабеля в основании вычисляют из условия обеспечения проезда крана и другой техники между штабелями, м,

ВШ=(LК -2с- d)/2,

где Вш=12 м; Lк — пролет крана, м, для крана ККС-10 Lк = 32 м; с — расстояние от колеи подкрановых путей до штабеля обычно не менее 1 м; d — ширина проезда между штабелями, принимают d = 6 м.

Длина основания штабеля при угле заложения откоса 45°, м,

Lос= k1 ПМЕС/(Вш-hср) hсруср,

где k1| — коэффициент, учитывающий наличие засыпки штабелей инертным материалом, равен 1,07; hср — средняя высота штабеля, равная 2,5...2,8 м; уср — средняя плотность ТБО в штабеле, т/м. Для штабеля первого месяца уср1 = 0,45т/м3; второго уср2= 0,6; третьего, четвертого месяцев уср3 = 0,7 т/м3.

Длина основания штабелей первого, второго и третьего месяцев: Lос1 = 96 м; Lос2 = 70 м; Lос3 = 60 м. С целью обеспечения противопожарной безопасности и уменьшения длины штабеля целесообразно в течение первого месяца параллельно формировать два штабеля. Бытовые отходы на площадки полевого компостирования принимают круглый год ежедневно или 5...6 раз в неделю в течение одной смены.

При этом дробильно-сортировочное отделение работает в одну смену. Отпускают готовый компост тоже в одну смену. Грейферный кран работает в две смены: в первую смену отгружает готовую продукцию (в сезон отпуска компоста), формирует первый штабель и загружает приемный бункер дробильносортировочного отделения; во вторую смену перелопачивает штабеля.

В Украине разработана технология и комплекс машин для полевого компостирования смеси ОКК с растительными отходами (рис. 2).

Смешанную компостную массу укладывают в бурты высотой 3,5 м, шириной 10 м и длиной 100 м, которые периодически (через 3-5 дней) перелопачивают смесителями- аэраторами, поддерживая температуру внутри буртов 60 - 70 °С. Об окончании процесса компостирования свидетельствуют стабилизация и понижение температуры внутри бурта.

Созревший компост просеивают и отправляют для внесения в почву на объектах городского зеленого хозяйства.

Рис. 2 — Принципиальная схема технологической линии компостирования

1 - измельчитель зеленой массы (или органической части ТБО). 2 - измельчитель тонкомерной древесины, 3 - смесительная установка. 4 - смеситель- аэратор, 5 - подающий транспортер. 6 - просеиватель барабанный, 7 - погрузчик грейферный, 8 - прицеп, 9 - трактор, 10 - бурт компоста, 11 - готовый компост, 12 – отсев.

Список используемой литературы

1. Закон Украины об отходах (6 марта 1996 г.).

2. Практика реалізації основних положень і вимог Закону України «Про відходи» та його підзаконних актів / під редакцією Сергія Третякова, Донецьк, Держуправління екології та природних ресурсів Мінприроди України в Донецькій області, 2005.

3. Краснянский М. Е. Утилизация и рекуперация отходов. - Донецк, 2004.

4. Систер В. Г. и др. Твердые бытовые отходы (сбор, транспорт, обезвреживание). - Справочник - Москва, 2001.

5. Гелетуха Г. Г., Марценюк 3. А. Обзор технологий добычи и использования биогаза на свалках и полигонах твердых бытовых отходов и перспективы их развития в Украине. Экотехнологии и ресурсосбережение. - 1999, С. 6-14.

6. Матвеев Ю.Б. Перспективы добычи и использования биогаза на украинских полигонах твердых бытовых отходов. Матеріали міжнародної конференції «Інвестиції та зміна клімату: можливості для України», 10-11 липня 2002 року, Київ, С. 186-190.

7. Матвеев Ю.Б., Гелетуха Г.Г. Зелене світло Кіото. Зелена енергетика. - 2002.С.4,17.

Тема 5.4. Биохимические методы переработки ТБО

Введение

К числу наиболее перспективных технологий обезвреживания и переработки отходов относится биотехнология. Дело в том, что биотехнология – наследница геологической биотехнологии планеты. Живые компоненты биоты Земли за миллиарды лет переработали неживую геосферу, гидросферу, атмосферу, превратив все это в биосферу.

Живые компоненты биоты имеют энергетический КПД много выше, чем технический системы, выполняющие ту же функцию.

Например, бактерия Thiobacillus ferroxydans выщелачивает железо, медь, цинк и другие металлы, окисляя их серной кислотой, которая образуется этой бактерией из сульфиламетолла.

Недостатком биотехнологических процессов является невысокая скорость протекания процессов, что сильно увеличивает капитальные вложения при сооружении промышленных объектов. Важнейшей задачей ученых является подбор микроорганизмов, бактерий, грибов для переработки конкретных отходов или композиций отходов.

Большую перспективу имеет переработка бытовых отходов (ТБО) (после их сортировки) и биогаз. В таких отходах содержится большое количество ценной органики, переработав которую известным издавна методом компостирования, можно получить ценное удобрение.

Основываясь на этой идее, общество и предложило способ переработки ТБО компостированием в промышленных условиях. В настоящее время многие промышленные отходы, разбавленные углеродсодержащими компонентами, также перерабатывают биохимическими методами, в т.ч. компостированием.

Компостирование – биохимический (иногда называют биотермический) процесс, предназначенный для преобразования сырых холодных органических твердых отходов в стабильный, подобный гумусу, продукт (компост) используемый для улучшения состава почвы или в качестве топлива.

Его характеризуют как направление вторичной переработки отходов («ресайклинг»).

Сущность процесса заключается в следующем. Разнообразные, в основном теплолюбивые микроорганизмы активно растут и развиваются в толще мусора, в результате чего происходит его саморазогревание до 60°С. При такой температуре погибают болезнетворные и патогенные микроорганизмы. Разложение твердых органических загрязнений в бытовых отходах продолжается до получения относительно стабильного материала, подобного гумусу. Механизм основных реакций компостирования такой же, как при разложении любых органических веществ.

В табл. 19.3 приведены виды отходов, подвергающиеся компостированию

Таблица 19.3

| Особенности отходов по отношению к компостированию | Виды отходов |

| Предварительные | Растительные остатки, пищевые отходы, бумажные отходы, санитарно-гигиенические материалы |

| Обычные | Отходы животного происхождения, древесные отходы, отработанный ил |

| Непоощряемые | Перерабатываемые материалы, инертные компоненты |

| Непригодные | Металлы, опасные отходы, медицинские отходы |

К основным химическим показателям, характеризующим мусор как материал для компостирования и получения биотоплива и органических удобрений, относятся содержание органического вещества; зольность; содержание общего азота, кальция, углерода.

В практике промышленного компостирования технологию образования компоста классифицируют по трем основным признакам:

- использованию кислорода;

- температура;

- способу ведения процесса.

1) По использованию кислорода различают компостирование аэробное или анаэробное (с подачей кислорода или без). Аэробное более быстрое, чаще всего ему отдают предпочтение и реализуют во вращающихся биотермических барабанах

2) По температуре различают компостирование

- мезофильное (при 20…35°С);

- термофильное (при 45…65°С).

3) По способу получения компоста различают процесс в штабелях, на открытом воздухе и в механических устройствах – биотермических барабанах (биобарабанах).

Способ получения в штабелях называют полевым компостированием. Компостирование в барабанах осуществляют на МПЗ.

Рассмотрим в начале компостирование в биобарабанах на МПЗ.

Дата: 2019-02-25, просмотров: 726.