Основные требования охраны труда при производстве асфальтобетона и других битумоминеральных материалов изложены в Руководстве по строительству дорожных асфальтобетонных покрытий (М.: Транспорт, 1978).

Особенностью производства асфальтобетона является работа с горячими минеральными материалами, битумом и асфальтобетонной смесью. Поэтому необходимо строго соблюдать температурный режим, чтобы избежать воспламенения битума, разжижителей, пластификаторов.

Деготь обусловливает специальные требования безопасности при приготовлении дегтебетонной смеси и устройстве из нее покрытий. Требования безопасности при работе с дегтями изложены в ГОСТ 4641—80. Предельно допустимая концентрация аэрозолей и паров, выделяемых каменноугольным дегтем, в рабочей зоне составляет 0,2 мг/м3.

Всех работающих с каменноугольными дегтями подвергают предварительному медицинскому осмотру при приеме на работу и периодически (1 раз в 12 мес) медицинским осмотрам. Рабочих, страдающих кожными заболеваниями и болезнями глаз, к работе с каменноугольными дегтями не допускают.

Деготь, поступивший на завод, следует хранить в хранилищах закрытого типа. Котлы необходимо заполнять не более чем на ¾ их емкости перекачкой из хранилища предварительно разогретого дегтя. При нагревании дегтя, приготовлении смеси и ее укладке рабочие по возможности должны находиться с наветренной стороны от котлов и асфальтоукладчика. При попадании дегтя на кожу рук его следует снять ветошью, смоченной вазелиновым маслом, а руки вымыть водой с мылом. Для предупреждения загрязнения кожи рук дегтем следует пользоваться защитными пастами.

При устройстве покрытий из дегтебетонных смесей в населенных пунктах и на территориях промышленных предприятий обязательно должен быть устроен защитный слой из асфальтобетонной смеси толщиной не менее 4 см или двойной поверхностной обработки с применением битума.

Защита окружающей среды — это минимальное загрязнение природы в месте производства работ горюче-смазочными материалами, остывшей асфальтобетонной смесью, а также повторное использование старого асфальтобетона, снятого при ремонте покрытия или реконструкции автомобильной дороги, вместо вывозки на свалку.

Для охраны воздушного бассейна в районе строительства и эксплуатации автомобильных дорог с покрытиями на основе органических вяжущих (главным образом каменноугольных) необходимы насаждения деревьев и кустарников, посев трав в полосе отвода для задержания (оседания) токсичных газов и пыли.

лекция 8

РАЗЛИЧНЫЕ СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ.

12.3. КРОВЕЛЬНЫЕ И ГИДРОИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ

Рулонные материалы подразделяют на основные и безоснвные. Основные материалы получают путем обработки основы (картона, стеклоткани) битумами, дегтями и их смесями. Безоснвные материалы в виде полотнищ заданной толщины получают из смесей, состоящих из связующего, наполнителей и добавок. В зависимости от назначения основные рулонные материалы делят на покровные и беспокровные. К покровным рулонным материалам относят рубероид и толь, к бескровным — пергамин, толь, кожу.

Исходными составляющими рулонных материалов являются строительные картон и битумы (дегти). Для этих целей используют кровельные битумы: легкоплавкий марки БНК 45/180 и тугоплавкие марок БНК 90/40 и БНК 90/30 (цифра в числителе является показателем температуры размягчения битума, в знаменателе— глубины проникания иглы при 25°С).

Рубероид—рулонный кровельный и гидроизоляционный материал, изготавливаемый из специального картона, пропитанного с обеих сторон вначале легкоплавким, а затем тугоплавким» битумом с последующей посыпкой поверхности смесью песка с минеральным порошком, тальком, слюдой. Рубероид выпускают рулонами шириной 65—105 см, общей площадью 20 м2, массой 17—30 кг. В зависимости от свойств, назначения (кровельный—К, покладочный—П), вида посыпки (крупнозернистой—К, чешуйчатой—Ч, мелкоминеральной—М) и массы 1 м3 основы (масса в граммах кровельного картона) рубероид делят на марки по ГОСТ 10923— 82 (табл. 12.3).

Пергамин—кровельный и гидроизоляционный материал, который изготовляют из кровельного картона, пропитанного легкоплавким битумом, без покровного слоя и без присыпки. Пергамин выпускают рулонами шириной 65—105 см, площадью 20 м2 и массой рулона 5—19 кг. Пергамин применяют как подкладочный материал для нижних слоев многослойных кровельных покрытий.

Толь—рулонный материал, который изготовляют пропиткой и покрытием кровельного картона дегтями с посыпкой песком (ТКП-400) или крупнозернистой посыпкой (ТКК-400). Толь выпускают рулонами шириной 65—105 см, общей площадью 20 м2, массой 11 — 15 кг.

Толь кровельный беспокровный—рулонный картон, пропитанный каменноугольным дегтем. Толь беспокровный выпускают рулонами шириной 60—105 см, общей площадью 20 м2 и массой 8—20 кг.

Таблица 12.3

| Отношение | Масса по-

| Водо- | Средняя | Водо- | Гибкость при | ||

| Вид и марка | массы пропи- | кровного

| погло- | нагрузка | непро- | изгибании по | |

| рубероида | точного биту- | состава, г/м2

| щение, | при рас- | ница- | полуокруж- | |

| ма к м ассе |

| г /м2 | тяжении | емость | |||

| абсолютно | с ниж- | с вер- | образ- | МПа | ности стержня диамет- | ||

| сухого кар- | ней | хней | цов, Н | ром, мм | |||

| тона | сто- | сто- | |||||

| роны | роны | ||||||

| Кровельный

| |||||||

| РКК-500А | 1,4 : 1 | 200 | 1000 | 40 | 320 | 0,07 | 40 |

| РКК-400А | 1,4 : 1 | 200 | 1000 | 40 | 310 | 0,07 | 30 |

| РКК-400Б | 1,3 : 1 | 200 | 800 | 40 | 300 | 0,07 | 30 |

| PRK-400B | 1,25: 1 | 2000 | 600 | 40 | 280 | 0,07 | 30 |

| РКМ-350Б | 1,3 : 1 | 200 | 800 | 35 | 280 | 0,07 | 30 |

| РКМ-400В | 1,25: 1 | 200 | 600 | 35 | 280 | 0,07 | 30 |

| Подкладочный

| |||||||

| РПМ-ЗООА | 1,4 : 1 | 400 | 400 | 35 | 210 | 0,05 | 20 |

| РПМ-ЗООБ | 1,3 : 1 | 300 | 300 | 35 | 200 | 0,05 | 20 |

| РПМ-ЗООВ | 1,25 : 1 | 300 | 300 | 35 | 180 | 0,05 | 20 |

| РПП-350В | 1,3 : 1 | 200 | 800 | 20 | 280 | 0,07 | 30 |

| РПП-ЗООА | 1,4 : 1 | 400 | 400 | 20 | 210 | 0,07 | 20 |

| РПП-ЗООБ | 1,3 : 1 | 300 | 300 | 20 | 200 | 0,05 | 20 |

| РПП-ЗООВ | 1,25 : 1 | 300 | 300 | 20 | 190 | 0,05 | 20 |

Толь покровный применяют в верхнем слое мягкой кровли. В качестве подкладочного материала служит толь беспокровный. Для увеличения срока службы кровли верхний слой периодически покрывают горячим или разжиженным дегтем с последующей посыпкой мелкозернистым песком. Толь беспокровный марок ТГ-300 и ТГ-350 применяют и как гидроизоляционный материал.

Гидроизоляционные материалы. Гидроизол—асбестовый или ас-бестоцеллюлозный рулонный картон, пропитанный битумом с температурой размягчения не ниже 50°С. Гидроизол применяют для многослойной гидроизоляции подземных элементов сооружений. Этот материал более долговечен, чем рубероид. Гидроизол выпускают марок ГИ-Г и ГИ-К, физико-механические свойства которых приведены в табл. 12.4.

Ткани гидроизоляционные (хлопчатобумажные, джутовые, асбестовые), пропитанные битумом с температурой размягчения не ниже 50°С, применяют для многослойной гидроизоляции в сочетании с гидроизолом для подземных элементов сооружений, трубопроводов и для сооружений, подвергающихся ударным воздействиям.

Металлоизол—алюминиевая фольга толщиной 0,2 мм, покрытая с обеих сторон битумом с температурой размягчения не ниже 65°С. Этот материал применяют для гидроизоляции подземных элементов сооружений и гидротехнических сооружений I класса.

Таблица 12.4

| Показатели

| Нормы для марок

| |

| ГИ-Г | ги-к | |

| Водонепроницаемость под давлением столба воды 5 см при выдерживании не менее, сут Водопоглощение за 24 ч не более, % по массе Разрывной груз при растяжении полоски шириной 50 мм, Н, не менее | 30 6 350 | 20 10 300 |

Изол изготовляют из резинобитумного связующего, полученного термомеханической обработкой девулканизированной резины, битума, минерального наполнителя и антисептика с последующей прокаткой массы на каландрах в полотнища заданной толщины. Изол изготовляют двух марок: без добавок (И-БД) и с полимерными добавками (И-ПД). Применяют изол для оклеечной гидроизоляции фундаментов и других, конструкций зданий и сооружений.

Бразол получают прокаткой на каландрах массы, приготовленной смешиванием битума, дробленой резины, асбестового волокна и пластификатора. Бризол делят на две марки в зависимости от прочности и температуры воздуха, при которой возможно его применение; средней прочности (Бр-С) и повышенной прочности (Бр-П). Используют бризол для антикоррозионной защиты металлических конструкций и трубопроводов. Свойства изола и бризола должны удовлетворять ГОСТ 10296—79 и ГОСТ 17176—71.

Барулин изготовляют из смеси асбестового волокна и битума с последующей прокаткой на каландрах в полотнища площадью 5 м2. Борулин применяют для гидроизоляции и заделки температурных швов в цементобетонных дорожных покрытиях.

Мастиками называют смеси битумов или дегтей с тонкоизмельченными минеральными или органическими наполнителями. По виду связующего мастики подразделяют на битумные, битумно-полимер-ные и битумно-резиновые, а по способу применения—на горячие и холодные.

Для приготовления битумных мастик, как правило, используют строительные битумы, характеризующиеся большей вязкостью, чем дорожные. Промышленность выпускает строительные битумы марок БН 50/50, БН 70/30, БН 90/10 (цифра в числителе является показателем температуры размягчения битума, в знаменателе—глубины проникания иглы при 25°С).

Горячие битумные мастики разогревают до 160—180°С, а дегтевые—до 130—150°С. При нанесении на поверхность они должны образовать ровный слой толщиной до 2 мм. При 18°С горячие мастики должны обладать твердой консистенцией, а при 100°С не должны вспениваться (для этого их обезвоживают) и сохранять однородность.

Необходимая теплостойкость мастик обеспечивается введением в них минерального порошка, количество которого устанавливается лабораторным подбором и бывает примерно в следующих пределах: волокнистого до 20%, пылевидного до 30% и комбинированного (волокнистого пылевидного) до 46%. В качестве минерального порошка применяют те же материалы, что и для изготовления асфальтобетонных смесей. При лабораторном подборе состава мастик определяют их теплостойкость при 45°С, гибкость при 20°С, клеящую способность и однородность.

Холодные мастики представляют собой вязкую смесь разжиженного зеленым маслом битума и минерального порошка. Онидолжны быть однородны по составу, вязкими при 18°С, обладать способностью при перемешивании разжижаться и загустевать всостоянии покоя. Качество холодных мастик определяют теплостойкостью при 70°С, консистенцией при 20°С, гибкостью при 10°С, липкостью при 20°С и сроками схватывания в сутках. Липкость мастик может быть улучшена введением в битум или деготь до 10—15% отходов коксохимического производства.

Битумно-полимерные мастики содержат добавку каучука или синтетической смолы, придающей эластичность на морозе и теплостойкость.

Битумно-резиновые мастики представляют собой сплав из битума и порошка резины. Их применяют как горячими, так и холодными с растворителем.

Для грунтовки поверхности применяют битумные и дегтевыегрунтовки, которые представляют собой жидкий раствор битумаили каменноугольного растворителя.

Охрана труда. К работам с мастиками и грунтовками (в особенности при их изготовлении) рабочих допускают только после ознакомления с правилами техники безопасности и противопожарной безопасности.При приготовлении мастики в целях противопожарной безопасности необходимо загружать котел не более чем на 2/3 по высоте. Запасы топлива и растворителей хранить в отведенных местах на расстоянии не менее 25 м от котла. При введении растворителя в котел предварительно удалить топливо из топки и затушить его водой. Огнетушители и ящики с песком и лопатами должны быть вблизи котлов и иметь свободный доступ к ним. В случае вспышки в котле необходимо закрыть котел металлической крышкой и прекратить топку, вытекающую из котла массу засыпать песком и залить пеной из огнетушителя. Нельзя горящую массу заливать водой. Для курения должны быть оборудованы специальные места. Обслуживающий персонал должен быть снабжен спецодеждой и рукавицами. До начала работы надо смазать лицо и руки пастой (смесь окиси цинка, талька и воды в равных частях и 3% салола).

После работы необходимо вымыть лицо и руки горячей водой с мылом.

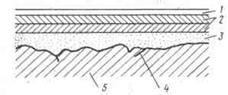

ЛАКОКРАСОЧНЫЕ МАТЕРИАЛЫ

Лакокрасочными материалами называют полужидкие составы, наносимые на поверхность конструкции тонким слоем, который через некоторое время затвердевает и образует пленку, прочно сцепляющуюся с основой. Лакокрасочные составы наносят для декоративных целей, защиты конструкций от коррозии (например, покраска металлического моста), как огнезащитное средство и др. Как видно из рис. 12.3, лакокрасочное покрытие состоит из нескольких слоев: грунтовки, шпаклевки, слоя красочного состава, слоя лака. Грунтовка и шпаклевка служат для подготовки поверхности к окраске. Красочные составы образуют покрытие нужного цвета. Лаки создают блестящую пленку.

В состав лакокрасочных материалов входят: связующие (пленкообразующие) вещества, пигменты, растворители и разбавители. Связующие (пленкообразующие) вещества обеспечивают сцепление частиц пигмента между собой и образуют прочные пленки на окрашиваемой поверхности.

Натуральные олифы получают путем варки льняного или конопляного масла при температуре до 200°С. Образование пленок на окрашенной поверхности происходит вследствие окисления кислородом воздуха тонкого слоя олифы.

Олифы полунатуральные получают обработкой растительных масел нагреванием или продуванием воздуха. Олифы полунатуральные выпускают следующих наименований: олифа полимеризованная, олифа оксоль, оксоль-смесь. Они содержат до 55% уплотненных масел и 45% растворителя. Полунатуральные олифы в настоящее время наиболее широко применяются в строительстве.

Искусственные олифы не содержат растительные масла или содержат их не более 35%. В строительстве применяются следующие виды искусственныхолиф: глифталевая—раствор глифталевой синтетической смолы в органических растворителях с некоторым количеством (до 35%) растительных масел; синтоловая— продукт окисления керосина кислородом воздуха и последующего растворения его в органических растворителях.

Рис. 12.3. Схема лакокрасочного покрытия: 1-слой лака; 2-слой красочного состава; 3-шпаклевка; 4-грунтовка; 5-поверхность под покраску (основа)

Лаки представляют собой растворы природных или синтетических смол в легких растворителях.

Их разделяют на масляно-смоляные, синтетические, канифольные, битумные, пековые.

Животные клеи (мездровый и костный) применяют в качестве связующих веществ водоклеевых красочных составов, для клеевых грунтовок и шпаклевок.

Казеиновый клей изготовляют путем воздействия кислот на снятое молоко с последующей сушкой продукта. Казеиновый клей применяют в качестве связующего для клеевых грунтовок, шпаклевок и красочных составов с щелочно-устойчивыми пигментами.

Растительные клеи (декстрин, крахмал пшеничный и картофельный) применяются для водорастворимых красочных составов, клеевых грунтовок и шпаклевок. Декстрин получают при обработке крахмала кислотой и нагревании до 150—200°С.

Пигменты—это окрашенные химические соединения, способные в порошкообразном состоянии смешиваться с жидкими связующими и образовывать красочные составы.

Пигменты минеральные природные включают в себя пигменты белые (мел, каолин), желтые (охра, сиена), красные (сурик железный, мумия), коричневые (умбра), серые (графит).

Мел и каолин применяют в красящих составах на клеевых, козеиновых, силикатных и известковых связующих; их применяют и в качестве наполнителя грунтовок и шпаклевок. Охра—природный пигмент, состоящий из глины и оксида железа—от 10 до 25%. Она свето- и щелочестойка, применяется в масляных, клеевых, эмалевых и других составах.

Сурик железный—светостойкий пигмент, обладающий антикоррозионными свойствами, применяется для окраски металлических крыш. Его получают при помоле железной руды.

Пигменты минеральные искусственные бывают белые (свинцовые, цинковые, титановые белила), красные (сурик свинцовый), желтые (крон свинцовый, крон цинковый), черный (сажа), синие (ультрамарин, лазурь), зеленые (окись хрома) и др.

Сиккативы применяют как добавки к олифам и масляным красочным составам для ускорения высыхания.

Растворители в зависимости от назначения подразделяют: для масляных красочных составов и лаков, для глифталевых и битумных лаков и красок, для эпоксидных, перхлорвиниловых лаков и красок. Наиболее распространенными растворителями, применяемыми в строительстве, являются скипидар, уайт-спирит и ацетон. Уайт-спирит—продукт перегонки нефти. Ацетон—продукт перегонки древесины и синтетических смол.

Разбавители представляют собой жидкости, в которых связующее вещество не растворяется. Они служат для уменьшения вязкости красочного состава.

Красочные составы в зависимости от вида связующего вещества бывают масляные, эмалевые, водные и эмульсионные.

Масляные краски представляют собой суспензии пигментов в олифе, в которые вводят также наполнители. Масляные краски вырабатываются двух видов: густо- и жидкотертые (готовые к употреблению). На месте работ к густотертым нужно добавить олифу для получения состава рабочей консистенции.

Масляные краски применяют для наружных и внутренних покрасок по металлу, дереву и просохшей штукатурке. Полное высыхание пленки масляных красок при температуре (8±2)°С должно наступать в течение 24 ч.

Эмалевые краски представляют собой готовые к употреблению суспензии органических или минеральных пигментов на специальных синтетических связующих веществах. Наиболее широкое применение в строительстве находят нитроглифталевые, эпоксидные и другие краски.

Для разметки проезжей части автомобильной дороги используют специальную нитроэмаль белого цвета ОРУД. Нитроэмаль наносится на покрытие специальными машинами с толщиной пленки 0,25—0,5 мм. Срок службы разметки при интенсивном автомобильном движении 45—50 дней.

Водные и малярные краски для строительства бывают двух видов: водно-клеевые и водно-известковые. Водно-клеевые краски состоят из мела с пигментом и раствора клея в воде. В качестве связующего употребляют клей мездровый (для темных красок) и клей костный (для светлых красок). При приготовлении водно-клеевых составов пигмент размешивают с водой и вводят в замоченный мел, после чего добавляют 10%-ный раствор клея. Водно-клеевые красочные составы применяют для окраски оштукатуренных поверхностей внутри зданий.

Водно-известковые краски состоят из минерального пигмента и известкового молока. Водно-известковые краски применяют для окраски кирпичных и бетонных поверхностей.

Эмульсионные краски состоят из суспензии пигмента и эмульсии синтетических смол. Их чаще всего выпускают в виде тщательно протертой

жидкой пасты, которую на месте работ разводят водой до малярной консистенции.

Эмульсионные краски образуют матовую поверхность, применяются для окраски внутренних помещений.

АСБЕСТОЦЕМЕНТНЫЕ И ДРУГИЕ МАТЕРИАЛЫ

Асбестоцемент—строительный материал, состоящий из 12—15% асбеста и 88—85% цемента. Волокнистый минерал хризотил-асбест выполняет роль арматуры в асбестоцементном изделии.

Асбестоцементные изделия обладают прочностью при сжатии 60—100 МПа, при растяжении 10—25 МПа. Они морозо- и огнестойки, водонепроницаемы, долговечны.

Выпускаются промышленностью в виде кровельных стеновых и облицовочных листов панелей, плит, водопроводных и канализационных труб.

Шлакощелочные вяжущие получают при затворении молотого гранулированного доменного шлака растворами щелочных металлов (сода техническая, поташ, силикатное жидкое стекло) и щелочными отходами других производств. Активность этих вяжущих от 40 до 100 МПа. Начало схватывания колеблется от 30 мин до 1 ч, конец—от 2 до 5 ч и более.

Шлакощелочные вяжущие применяют в дорожном строительстве как местное вяжущее при строительстве оснований.

Силикатный кирпич изготовляют из смеси кварцевого песка (92—94%), извести (6—8%) путем прессования под давлением и последующего твердения в автоклаве. Средняя плотность силикатного кирпича около 1900 кг/м3, водопоглощение до 16%, марки по морозостойкости Мрз 25, Мрз 35, Мрз 50. В зависимости от предела прочности при сжатии и изгибе силикатный кирпич имеет марки 100, 125, 200 и 250.

Силикатный кирпич применяют для несущих стен зданий. Не рекомендуется его применять в нижней части зданий из-за недостаточной водостойкости.

Лекция 9

ВИДЫ СПЛАВОВ: ЖЕЛЕЗОУГЛЕРОДИСТЫЕ СПЛАВЫ, СОСТАВ И СТРУКТУРА ТСТАЛЕЙ И ЧУГУНОВ. ВЫСОКОПРОЧНЫЕ СТАЛИ И АЛЮМИНЕВЫЕ СПЛАВЫ

МЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ

Металлическими называют строительные материалы, изготовленные из металлов и их сплавов. В зависимости от состава и свойств металлы разделяют на:

черные — железо и его сплавы, которые в зависимости от вида и количества примесей (углерода, марганца, никеля, хрома, титана и др.) составляют 85—90% всего металла, применяемого в народном хозяйстве;

цветные—алюминий, медь, магний, олово, цинк и их сплавы.

В строительстве главным образом используют черные металлы, но в последнее время все большее распространение находит и алюминий.

Для получения металлов используют руды, т. е. горные породы, содержащие оксиды, гидраты оксидов и карбонаты металлов.

Основными характеристиками металла, оказывающими определяющее влияние на эксплуатационные свойства, являются прочность, пластичность, ударная вязкость, усталостная прочность, температура перехода в хрупкое состояние Тхр. Характеристики прочности и пластичности определяют на стандартных образцах при испытании на разрыв: временное сопротивление sВ, условный предел текучести s0,2, условный предел упругости s0,05, относительное удлинение и относительное поперечное сужение.

Условный предел текучести соответствует напряжению, вызывающему остаточную деформацию 0,2%. Этот показатель введен в связи с тем, что в металлах повышенной прочности площадка текучести не всегда четко регистрируется и физический предел текучести становится неопределенным.

Условный предел упругости соответствует напряжению, вызывающему остаточную деформацию 0,05%.

Твердость — сопротивление материала вдавливанию постороннего тела (шарика, конуса, пирамиды) при приложении нагрузки.

Испытания на ударный изгиб производят на маятниковых копрах: определяют работу, затраченную на разрушение образца, и относят ее к его поперечному сечению. Металлы, легко разрушающиеся, относятся к хрупким, а хорошо сопротивляющиеся ударам — к вязким.

Испытание на усталость (выносливость) производят на специальных машинах, обеспечивающих знакопеременные напряжения: изгиб, поперечное сжатие и растяжение, кручение и ударную нагрузку.

Стали. Сталями называются сплавы на основе железа, содержащие менее 2,14% углерода. Обычно в них наряду с основными элементами присутствуют сера, фосфор, кремний, марганец, газы. Сера и фосфор являются вредными и трудно удаляемыми примесями, охрупчивающими сталь.

На свойства стали очень большое влияние оказывает углерод. С увеличением его содержания все прочностные показатели растут, а пластичность и ударная вязкость снижаются. Стали с большим содержанием углерода по своему назначению являются инструментальными.

При выплавке в сталь могут добавляться легирующие элементы — хром, марганец, кремний, никель. Такие стали называют легированными.

Широкое применение в строительстве находят стали обыкновенного качества (табл. 12.1). Маркируют стали так: СтО, Ст1 ... Ст7. С увеличением номера марки стали механические свойства сталей и содержание в них углерода возрастают. В зависимости от степени раскисления стали делятся на спокойные, полуспокойные и кипящие, что отражается в марках буквами сп, пс и кп (соответственно), например: СтЗсп, Ст1кп. Кипящие стали более хрупки.

К строительным относятся главным образом малоуглеродистые стали (с содержанием углерода 0,1—0,25%) марок Ст0, Ст1, Ст2 и СтЗ. Эти стали поставляются в горячекатаном состоянии и широко используются при строительстве мостов, газо- и нефтепроводов, различных ферм и т. д.

Таблица 9.1

| Марки стали | sв, МПа | sТ, МПа, не менее | Относительное удлинение, %, не менее | Марки стали | sВ, МПа | sТ, МПа, не менее | Относительное удлине-ие, %, не менее |

| СтО Ст1, Ст1кп Ст2, Ст2кп СтЗ, СтЗкп | 320 320—400 320—400 380—470 | --- --- 220 240 | 22 33 31 27—25 | Ст4, Ст4кп Ст5 Стб Ст7 | 420—520 500— 620 600—720 700—750 | 260 280 310 --- | 25—23 21—19 16—14 11—19 |

Таблица 9.2

| Класс стали

| sВ, МПа

| s0,2, МПа

| d, %

| Марка стали

| |

| горячекатаной | термоупрочненной | ||||

| A-I | 380 | 240 | 25 | СтЗ | --- |

| А-И | 500 | 300 | 19 | Ст5 18 Г2С | — |

| A-III | 600 | 400 | 14 | 35 ГС 25 ГС2 | — |

| A-IV | 900 | 600 | 6 | 20ХГ211 80 С | Ст5 |

| A-V | 1050 | 800 | 6 | 23Х2Г2Т | Ст5 35 ГС |

| A-VI | 1200 | 1000 | 5 | — | Стб 36 ГС |

| A-VII | 1400 | 1200 | 5 | — | 45 С |

| A-VIII | 1600 | 1400 | 4 | --- | 45 ГС |

Арматурные стали. Для армирования железобетонных конструкций со сварными каркасами и с предварительно напряженной арматурой применяют горячекатаную сталь круглого и периодического профилей. По механическим свойствам арматурную сталь делят на восемь классов (табл. 12.2). Стержни арматурной стали A-I выпускают круглыми и гладкими, а остальных классов—периодического профиля.

Арматурную сталь A-I, A-II и A-III применяют для ненапряженных конструкций, а сталь остальных классов—для предварительно напряженных. Кроме стержней, железобетонные конструкции армируют еще и проволокой из углеродистой и легированной стали с 0,6—0,8% углерода.

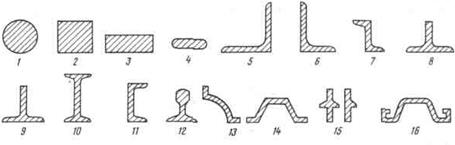

Применение стали. Стали низколегированные и углеродистые обыкновенного качества являются основными материалами для изготовления несущих металлических конструкций: мостовых ферм, ферм для перекрытия цехов, опор линий электропередачи арматурных каркасов в железобетонных конструкциях и т. д. В строительстве получили распространение сортаменты металлических сталей, приведенные на рис. 12.1.

Рис. 12.1. Основной сортамент стальных профилей: 1-круглая сталь; 2-квадратная; 3-полосовая; 4-шинная; 5-равнобокий уголок; 6-неравнобокий уголок; 7-зетовый профиль; 8,9- тавровые; 10-двутавровый; 11-швеллер; 12-рельс; 13-колонный; 14-корытный; 15-оконный; 16-шпунтовый.

Алюминий и его сплавы. В связи с открытием нового способа выплавки алюминия непосредственно из руды значительно снизилась стоимость производства алюминиевых сплавов и изделий из него. Алюминиевые сплавы рекомендуются для:

несущих конструкций зданий и сооружений (оболочки, рамы, фермы и т. д.), конструкций для химических предприятий с агрессивной средой (кроме воздействия влажной и щелочной среды, растворов серной кислоты и ее солей), опор линий электропередачи;

ограждающих конструкций, кровельных панелей, подвесных потолков, витрин, переплетов и т. д.

Элементы конструкций из алюминиевых сплавов можно соединять на заклепках, болтах или сваркой.

Защита металла от коррозии. Коррозией называют процесс разрушения металла вследствие физико-химического влияния на него внешней среды.

Покрытие металлических изделий слоем лака или краски имеет целью изолировать основной металл от окружающей его влажной среды. Этот метод, самый простой и распространенный, широко применяется для защиты всех строительных конструкций и деталей (ферм, колонн, листов и т. д.).

Строение металлов

Металлы и их сплавы – основной материал в машиностроении. Они обладают многими ценными свойствами, обусловленными в основном их внутренним строением. Мягкий и пластичный металл или сплав можно сделать твердым, хрупким, и наоборот. Для того чтобы сознательно изменять свойства металлов, необходимо знать основы их кристаллического строения. Как известно, все тела состоят из большого количества атомов, которые удерживаются силами сцепления, совершая колебания большой частоты возле точек равновесия. Поскольку атомы разных металлов различны, каждый металл имеет свои определенные свойства. Эти свойства зависят от расположения атомов между собой, характера их связей, от расстояния между ними. Если изменить расстояние между атомами или порядок их расположения, изменятся и свойства металла. В аморфных телах – смоле, стекле, канифоли и т. п. – атомы расположены беспорядочно. В металлах они находятся в определенном геометрическом порядке, образуя кристаллы, поэтому металлы являются кристаллическими телами. Металлы различаются не только порядком расположения атомов, но и кристаллической решеткой, которая представляет собой воображаемую пространственную сетку, состоящую из элементарных ячеек, в узлах которой находятся атомы.

Различают следующие кристаллические решетки металлов с плотной упаковкой атомов:кубическую объемно—центрированную, кубическую гранецентрированную и гексагональную. В ячейке кубической объемно—центрированной решетки атомы расположены в вершинах и центре куба. Такая ячейка содержит девять атомов (хром, вольфрам, ванадий, молибден, литий, а при определенных температурах – железо и другие металлы).

В ячейке кубической гранецентрированной решетки атомы находятся в вершинах куба и на пересечении диагоналей каждой плоскости. Такая ячейка имеет 14 атомов (свинец, никель, медь, золото, серебро, пластина, железо при определенных температурах и другие металлы).

В ячейке гексагональной кристаллической решетки атомы располагаются в вершинах и в центре шестигранных оснований призмы, а три атома – в средней ее плоскости, при этом такая ячейка содержит 17 атомов (магний, цинк, кадмий, осмий, бериллий и другие металлы).

При определенных условиях некоторые металлы – железо, титан, цирконий, стронций, кобальт, кальций и другие могут перестраиваться из одного вида кристаллической решетки в другой, например из кубической объемно—центрированной – в гранецентрированную и даже гексагональную. Элементарная ячейка отображает только один элемент, или одну ячейку, кристаллической решетки.

Вся кристаллическая решетка в реальном металле состоит из большого числа многократно повторяющихся элементарных ячеек. Большое значение имеет расстояние между атомами ячейки кристаллической решетки или между параллельными атомными плоскостями, образующими элементарную ячейку. Чем больше это расстояние, тем менее прочен металл. Расстояние между ними измеряется в ангстремах – 1 А = = 10 –8 см или в нанометрах – 1 А = 0,1 нм.

Из практики известно, что железо прочнее меди, а медь прочнее алюминия.

Дата: 2019-02-25, просмотров: 369.