Исходным сырьем для производства вязких дорожных битумов служат различные остатки от переработки нефти.

По химическому составу нефть — сложная смесь асфальтенов, смол, ароматических, нафтеновых и парафиновых углеводородов. По внешнему виду нефть — маслянистая жидкость с характерным запахом. В природе имеются различные нефти — от легких, почти прозрачных, до тяжелых смолистых нефтей черного цвета. Вид и свойства нефти зависят от ее состава.

Нефть залегает в толще земной коры на различной глубине в основном в порах и пустотах осадочных пород — песков, известняков, песчаников. Около 80% нефти добывают из песчаных пластов.

После добычи нефть по нефтепроводам поступает на нефтеперерабатывающие заводы, где производят ее перегонку. Сущность перегонки заключается в разделении нефти на различные фракции, из которых затем получают необходимые народному хозяйству продукты— топливо, масло, битум и др.

Принцип разделения нефти на фракции основан на том, что различные компоненты нефти кипят при разной температуре. Разделение нефти на фракции путем ступенчатого испарения и конденсации ее компонентов называют фракционной разгонкой. Такое разделение производят прямой перегонкой нефти. Процесс называется так потому, что при прямой перегонке выделение фракций, содержащихся в нефти, идет без изменения их химического состава.

Таблица 5.2

| Показатели | Нормы для марок | ||||||||

| СГ 40/ 70 | СГ 70/130 | СГ 130/ 200 | МГ 40/ 70 | МГ 70/ 130 | МГ 130/ 200 | МГО 40/ 70 | МГО 70/ 130 | МГО 130/ 200 | |

| Условная вяз- | |||||||||

| кость по вискози- | 40- 70 | 71 — 130 | 131— 200 | 40- 70 | 71 — 130 | 131—200 | 40- 70 | 71 — 130 | 131— 200 |

| метру с отверстием | |||||||||

| 5 мм при 60 °С | |||||||||

| Количество ис- | |||||||||

| парившегося раз- | |||||||||

| жижителя, %, не | |||||||||

| менее | 10 | 8 | 7 | 8 | 7 | 5 | — | — | — |

| Температура раз- | |||||||||

| мягчения остатка | |||||||||

| после определения | |||||||||

| количества испа- | |||||||||

| рившегося разжи- | |||||||||

| жителя, °С, не ни- | |||||||||

| же | 37 | 39 | 39 | 28 | 29 | 30 | — | — | — |

| Температура | |||||||||

| вспышки, опреде- | |||||||||

| ляемая в открытом | |||||||||

| тигле, °С, не ниже | 45 | 50 | 60 | 100 | ПО | ПО | 120 | 160 | 180 |

| Испытание на |

| ||||||||

| сцепление с мрамо- |

| ||||||||

| ром или песком | Выдерживают в соответствии с контрольным образцом № 2 | ||||||||

|

|

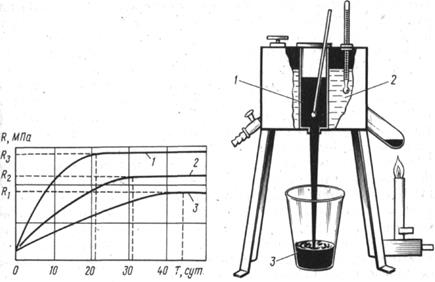

| Рис. 5.5. Влияние времени на скорость формирования пленки жидкого битума: 1 — класса СГ; 2 - класса МГ; 3 — класса МГО | Рис. 5.6. Вискозиметр для определения вязкости жидкого битума: 1 — цилиндр с битумом; 2 — водяная баня; 3 — мерная емкость |

Фракции нефти состоят из групп углеводородов, кипящих в определенном интервале температур. Фракции, кипящие при относительно невысоких температурах, называют легкими фракциями. По мере повышения температуры испаряются все более высококипящие фракции. Температуру падения первой капли сконденсировавшихся паров считают началом кипения фракции. Температуру, при которой испарение фракции прекращается, считают концом кипения фракции. Фракции, отогнанные в широких температурных пределах, называют дистиллятами.

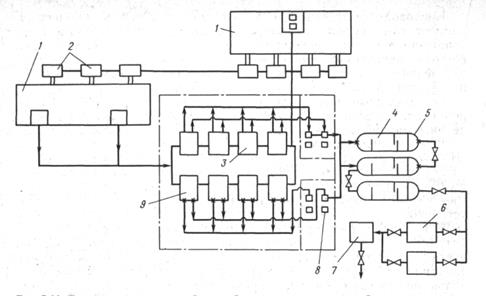

Технологическая схема прямой перегонки нефти и получения сырья для производства нефтяных битумов приведена на рис. 5.7. После обессоливания и обезвоживания нефть прокачивают через теплообменник 1, а затем через змеевик, находящийся в нагревательной печи 2. Здесь нефть нагревается до 300—350°С, при этом большая ее часть превращается в пар. Пары нефти вместе с неиспарившимся остатком по трубопроводу поступают в ректификационную колонну 3, где их разделяют на дистилляты.

Ректификационная колонна для разделения нефти представляет стальной цилиндр высотой до 30 м и диаметром 3—4 м. Внутри колонны имеется несколько десятков горизонтальных тарелок. При разделении смеси соединений на фракции их отбирают с отдельных тарелок. С верха колонны отбирают бензиновую фракцию, с тарелки, лежащей ниже,— фракцию реактивного топлива, примерно с середины колонны — керосиновую. Еще ниже отбирают фракцию дизельного топлива. Бензиновая фракция выкипает до 120°С, фракция реактивного топлива — в пределах 120—240°С, а фракция дизельного топлива — в интервале температур 240—380°С. В самом низу колонны собирается тяжелый густой остаток — мазут.

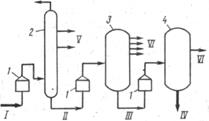

Рис. . Технологическая схема прямой перегонки нефти и получения сырья для

производства нефтяных битумов:

1 —теплообменник; 2 — нагревательная печь; 3—ректификационная колонна; 4—вакуумная колонна; 5 — установка деасфальтизации; 6 — установка селективной очистки масел; I — нефть; II — мазут; III — гудрон; IV — асфальт деасфальтизации; V — топливные дистилляты; VI — масляные дистилляты; VII — рафинаты масел; VIII — дистиллятный экстракт; IX — масляные дистилляты; X— рафинаты масел; XI— остаточный экстракт

Чтобы добиться более глубокой перегонки нефти, надо повысить температуру нагрева или понизить температуру кипения оставшихся нефтяных фракций. Для перегонки высококипящих соединений, не испарившихся в ректификационной колонне, используют колонну с пониженным давлением. Ее называют вакуумной. В эту колонну 4 подают нагретый мазут, а его пары разделяют на масляные дистилляты.

Вакуумная колонна меньше по высоте, чем ректификационная. Ее высота составляет 24 м, а диаметр 5—6 м. При перегонке мазута в вакуумной колонне получают дистилляты смазочных масел: на верхних тарелках колонны находятся дистилляты легкого солярового масла, под ними последовательно дистилляты веретенного, машинного, автомобильного; Из дистиллятов после их дальнейшей обработки получают различные товарные продукты. В результате перегонки мазута в вакуумной колонне остается вязкий густой остаток— гудрон.

На современных нефтеперерабатывающих заводах ректификационные и вакуумные колонны входят в состав атмосферно-вакуумных трубчатых установок (АВТ). На этих установках производят перегонку нефти.

В гудроне содержится еще значительное количество масляных фракций. Их выделяют из гудрона с помощью жидкого пропана и в установках деасфальтизаций 5. Пропан растворяет масляные фракции, содержащиеся в гудроне, а в остатке содержатся смолисто-асфальтеновые вещества, которые называют асфальтами деасфальтизаций. Их количество составляет 30—70% от массы гудрона. В ряде случаев производят двухступенчатую обработку гудрона пропаном и получают в остатке асфальт деасфальтизаций первой и второй ступеней.

В результате очистки дистиллятных и остаточных масляных фракций в установке селективной очистки масел 6 получают рафинаты и побочные продукты — экстракты. Они бывают двух видов — дистиллятные и остаточные.

На нефтеперерабатывающих заводах топливной схемы Основным сырьем для производства битума являются гудроны, а на заводах топливно-масляной схемы — асфальты деасфальтизаций и экстракты. Свойства получаемых битумов во многом зависят от свойств основного сырья и исходной нефти.

Все нефти по степени их пригодности для производства битума разделены на три группы. К первой группе относят нефти, наиболее пригодные для производства битума — высокосмолистые малопарафинистые, высокосмолистые парафинистые и смолистые малопарафинистые. Во вторую группу входят нефти, пригодные для получения битума,— высокосмолистые высокопарафинистые, смолистые парафинистые, малосмолистые малопарафинистые. К третьей группе относят нефти, не пригодные для производства битума,— смолистые высокопарафинистые, малосмолистые парафинистые, малосмолистые высокопарафинистые.

|

|

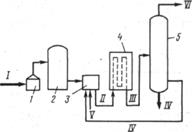

| Рис. 5.8..Технологическая схема получения вязкого остаточного битума: 1 — нагревательная печь; 2 — ректификационная колонна; 3 — вакуумная колонна; 4 — установка глубокого вакуума; I — нефть; II — мазут; III — гудрон; IV — битум; V — топливные дистилляты; VI '— масляные дистилляты | Рис. 5.9. Технологическая схема битумной установки с реактором колонного типа: 1 — нагревательная печь; 2 — уравнительная емкость; 3 — реактор; I — сырье; II — битум; III — воздух; IV — газообразные продукты окисления |

В зависимости от технологии производства вязкие дорожные битумы бывают остаточные, окисленные и компаундированные. Остаточные и окисленные битумы получают на нефтёперерабатываю-щих заводах топливной схемы, а окисленные и компаундирован-ные— на заводах топливно-масляной схемы.

Производство остаточных битумов основано на концентрации асфальтенов и смол, содержащихся в гудроне, путем отгона из него части углеводородов. Остаточные битумы получают путем перегонки гудрона, полученного с атмосферно-вакуумной трубчатой установки, в установке глубокого вакуума в присутствии перегретого водяного пара. Перегретый водяной пар, повышенный вакуум и температура нагрева гудрона (420—430°С) позволяют полнее выделить масляные фракции из гудрона и получить вязкие остаточные битумы.

Технологическая схема получения остаточного вязкого битума показана на рис. 5.8. Нефть нагревают в печи 1, затем она поступает в ректификационную колонну 2. Мазут из этой колонны нагревают, и он идет в вакуумную колонну 3. Полученный гудрон поступает в колонну глубокого вакуума 4, где из него отгоняют масляные фракции, а в остатке получают битум. Маловязкие остаточные битумы могут быть получены в ряде случаев сразу после перегонки нефти на атмосферно-вакуумных трубчатых установках. Для производства остаточного вязкого битума желательно использовать высокосмолистые малопарафинистые нефти.

Производство окисленных битумов основано на окислении сырья кислородом воздуха в реакторах битумных установок. В качестве сырья используют в основном гудроны. В ряде случаев в них добавляют некоторые остатки от переработки нефти и нефтепродуктов. Сырье для производства битума должно соответствовать требованиям ТУ 38101582-75 Миннефтехимпрома СССР, приведенным в табл. 5.3.

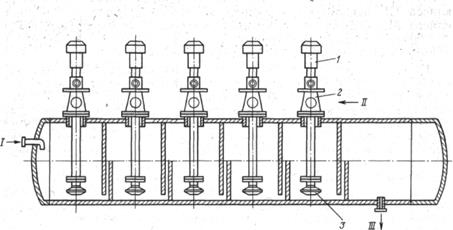

В настоящее время на нефтеперерабатывающих заводах производят вязкие дорожные битумы на битумных установках с реактором колонного типа или со змеевиковым реактором. Технологическая схема битумной установки с реактором колонного типа приведена на рис. 5.9.

Сырье через теплообменник и нагревательную печь 7 подают в реактор 3. Высота реактора колонного типа может быть в пределах 4—25 м, а диаметр —0,8—3 м. От размеров реактора зависит производительность установки. Воздух поступает в реактор через маточник, расположенный внизу реактора. Форма реактора позволяет полнее использовать кислород воздуха, вступающий в реакцию с компонентами сырья. Готовый битум поступает в уравнительную емкость 2, а из нее — в емкости для хранения и розлива битума.

Отработанный газ из верхней части реактора идет в конденсатор-холодильник, где его охлаждают водой. Сконденсировавшиеся продукты используют в качестве топлива, а несконденсировавшиеся сжигают. Температура окисления зависит от вида сырья и находится в пределах от 200 до 260°С. Расход воздуха составляет около 300 м3 на 1 т сырья.

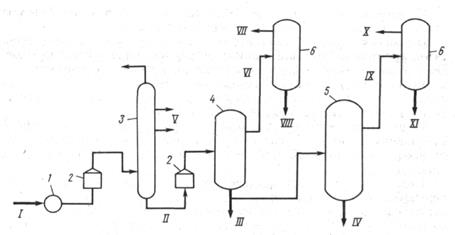

Технологическая схема битумной установки с реактором змеевикового типа показана на рис. 5.10.

Таблица 5.3

| Показатели | Битумное сырье высшего качества | Битумное сырье |

| Вязкость C580, с Плотность, г/см3 Температура вспышки, °С, не ниже Содержание воды | 20—40 0,97—0,99 190 Следы | 41—60 0,98—1,0 200 Следы |

Исходное сырье поступает в нагревательную печь 1, где его нагревают до 260°С. Отсюда сырье подают в емкость для горячего сырья 2, а затем в смеситель 3. Сюда же поступает часть окисленного битума и сжатый воздух. Из смесителя смесь идет в реактор 4. Окисление начинается в смесителе и продолжается в реакторе. Реакция окисления сырья кислородом воздуха протекает в трубах змеевика реактора в пенной фазе. Температура окисляемого сырья около 280°С.

Продукты реакции из реактора поступают в испаритель 5, где происходит разделение жидкой и газообразной фаз. Отработанные газы поступают в воздушный холодильник, а потом в сепаратор. Сконденсировавшаяся часть нефтепродуктов из сепаратора поступает в емкости для топлива, а несконденсировавшиеся газы сжигают. В испарителе накапливается окисленный битум. Часть этого битума поступает в холодильник, а оттуда — в емкости для хранения и розлива битума. В холодильнике битум охлаждают до 170°С. Из приведенных двух типов установок наиболее эффективной является установка с реактором колонного типа.

Изготовление компаундированных битумов на нефтеперерабатывающих заводах основано на глубоком окислении асфальтов де-асфальтизации и последующей пластификации их экстрактами селективной очистки масел. Технология изготовления компаундированных битумов заключается в том, что асфальт деасфальтизации или его смесь с гудроном окисляют в битумной установке до температуры размягчения 70—130°С, по КиШ, а затем пластифицируют окисленный продукт экстрактами селективной очистки масел и получают таким образом битумы марок БНД.

Для производства битумов используют различные битумные установки разной производительности. Малотоннажные установки, устанавливаемые, как правило, на территории асфальтобетонных заводов, имеют производительность до 15 тыс. т битума в год. Обычно это установки с реактором колонного или бескомпрессорного типа.

Технологическая схема производства окисленного вязкого дорожного битума в установке с реактором бескомпрессорного типа приведена на рис. 5.11. Сырье из хранилища 1 поступает в подготовительные котлы 3, где его обезвоживают, а затем подают в рабочие котлы 9. Из рабочих котлов сырье закачивают в реакторы 5. Схема реактора приведена на рис. 5.12. Реактор заполняют сырьем на 2/3 его объема. Диспергаторы всасывают воздух и распыляют его в сырье.

|

|

Рис. . Технологическая схема битумной установки с реактором змеевикового типа: 1 — нагревательная печь; 2 — емкость для горячего сырья; 3 — смеситель; 4 — реактор; 5 — испаритель; I — сырье; II — смесь сырья с битумом; III — продукты реакции; IV — битум; V — воздух; VI — газообразные продукты окисления

Кислород, содержащийся в воздухе, вступает в реакцию с компонентами сырья, происходит процесс его окисления и превращения в битум. Реакция окисления идет с выделением тепла, поэтому окисляемое сырье нагревается до 230—240°С. После окисления битум поступает в отстойную секцию, откуда в приемные секции, а затем в раздаточную емкость.

Отработанные пары воды и газа из реактора отводят в гидроциклон, где происходит их конденсация. Жидкие продукты окисления возвращают в реактор, а газы сжигают в циклонной топке.

В ряде случаев для ускорения процесса окисления сырья в его состав вводят катализаторы. Например, введение в состав окисляемого сырья 0,1—0,4% хлорного железа в жидком виде повышает производительность битумных установок в 2—3 раза. Разработаны способы предотвращения коррозии металла битумных установок.

В РФ получили распространение битумные установки с реактором колонного типа производительностью до 50 тыс. т битума в год. В перспективе для повышения экономичности битумных установок, сокращения транспортных расходов по доставке битума и улучшения его качества целесообразно строить установки производительностью 100—250 тыс. т битума в год и доставлять его к месту использования в горячем виде автобитумовозами на расстояние до 300 км.

Жидкие дорожные битумы классов СГ и МГ получают путем разжижения вязких дорожных битумов марок БНД 40/60, БНД 60/90 и БН 60/90. В качестве разжижителей при изготовлении битумов класса СГ используют керосиновую фракцию нефти, а битумов класса МГ - фракцию дизельного топлива. Битумы класса МГО (медленногустеющие остаточные) получают при переработке нефти на атмосферно-вакуумной трубчатой установке.

При изготовлении жидких битумов на асфальтобетонных заводах и битумных базах дорожно-строительных организаций в качестве разжижителей можно использовать нефтепродукты, фракционный состав которых удовлетворяет требованиям табл. 5.4.

Рис. . Технологическая схема битумной установки с реактором бескомпрессорного

типа: 1 — хранилище сырья; 2 — железнодорожные цистерны с сырьем; 3 – Подготовительные котлы; 4 — реакционные секции; 5 — реакторы; 6 — приемные емкости; 7 — раздаточная емкость; 8 — насосы; 9 — рабочие котлы

Рис. 5.12. Схема реактора бескомпрессорного типа: 1 — электродвигатель; 2 — вариатор; 3 — диспергатор; I — сырье; II — воздух; III — битум

Требованиям к разжижителю для изготовления битумов класса СГ соответствует, например, керосин для технических целей, а к разжижителю для битумов класса МГ- топливо дизельное летнее (ГОСТ 305—82), топливо для быстроходных дизелей. В необходимых случаях в жидкие битумы добавляют поверхностно-активные вещества для улучшения их прилипания к поверхности каменных материалов.

Таблица 5.4

| Показатели | Классы битумов | |

| СГ | МГ | |

| Температура начала кипения, °С, не ниже 50% перегоняется при температуре, °С, не выше 96% перегоняется при температуре, °С, не выше | 145 215 300 | Не нормируется 280 360 |

Жидкие битумы готовят в битумном котле, оборудованном пароподогревом. Вязкий битум нагревают до 90—100°С при изготовлении битумов класса СГ и до 100—110°С при изготовлении битумов класса МГ. Котел заполняют битумом на 70% его объема. Затем в котел через дозатор добавляют разжижитель и поверхностно-активные вещества, требуемое количество которых предварительно устанавливают в лаборатории. Разжижитель используют неподогретый и вводят в котел порциями. Поверхностно-активные вещества вводят подогретыми до 50—70°С. Перемешивание производят за счет циркуляции битума и растворителя битумным насосом до получения однородного жидкого битума. Свойства получаемых битумов должны соответствовать требованиям ГОСТ 22245—76 и ГОСТ 11995—82 на вязкие и жидкие дорожные битумы.

АСФАЛЬТОБЕТОН

7.5. ОПРЕДЕЛЕНИЕ И КЛАССИФИКАЦИЯ

Асфальтобетоном называют материал, который получают после уплотнения асфальтобетонной смеси, приготовленной в смесителях в нагретом состоянии щебня или гравия, песка, минерального порошка и битума в рационально подобранных соотношениях. Если вместо битума применяют дегти или полимеры, то соответственно материал называют дегтебетон или полимербетон.

Существует большое количество смесей, которые различаются по крупности и содержанию щебня, природного и дробленого песка, минерального порошка, вязкости битума. В результате получают материал с различной структурой, которая и обеспечивает сопротивление асфальтобетона в покрытии эксплуатационным воздействием. Асфальтобетоны с большим содержанием щебня имеют скелет из каменных частиц, который воспринимает основную механическую нагрузку. Механические свойства асфальтобетона с малым количеством скелетообразующих частиц определяют главным образом вязкость битума.

Состав асфальтобетонной смеси определяет содержание пор в минеральной части асфальтобетона, которое в свою очередь определяет количество битума в смеси и взаимосвязано с остаточной пористостью. Оптимальная остаточная пористость взаимосвязана с вязкостью связующего вещества и комплексом эксплуатационных факторов—транспортных, атмосферных, климатических. Например, при маловязком разжиженном битуме необходима высокая пористость асфальтобетона, обеспечивающая быстрое испарение легких фракций из битума и, как следствие,—повышение сопротивления эксплуатационным факторам. Комплекс эксплуатационных факторов влияет также на выбор марки битума. Так, в холодном климате надо применять битум с меньшей вязкостью, чем в жарком. Интенсивное движение диктует применение высоковязкого битума.

Стремление к облегчению технологии приготовления, укладки и укатки асфальтобетонных смесей привело к применению маловязких вяжущих материалов. С понижением вязкости битума возникла возможность снижения рабочих температур—горячий технологический процесс перешел в теплый, частично или даже полностью в холодный.

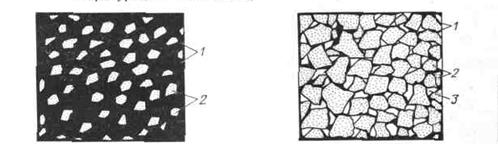

Наиболее резко отличаются от асфальтобетона по составу, структуре и свойствам асфальтовая мастика и щебеночная смесь, обработанная битумом (черная щебеночная смесь).

Асфальтовая мастика—это смесь высоковязкого битума и минерального порошка, в которой «плавают» зерна песка (рис. 6.1). Смесь не содержит воздушных пор. К асфальтовой мастике по составу и структуре близок литой асфальт, широко применяемый в ФРГ.

Литой асфальт отличается от мастики некоторым содержанием щебня фракции 10—15 мм. Смесь без воздушных пор не нуждается в уплотнении. В последнее время получил распространение литой асфальт с повышенным содержанием щебня, который легко уплотняется легкими катками.

Черная щебеночная смесь содержит большое количество зерен размером от 5 до 20 (40) мм, малое количество песка и совсем малое количество минерального порошка. Такие смеси готовят на маловязких битумах. Они содержат наименьшее количество битума и наибольшее количество пор (рис. 6.2). Эти смеси наиболее трудноуплотняемы.

Тип смеси выбирают после всестороннего анализа воздействующих факторов на покрытие автомобильной дороги и назначают тот, который дает наиболее высокий технико-экономический эффект.

По ГОСТ 9128—84 асфальтобетонные смеси в зависимости от вязкости битума и условий применения подразделяют на виды:

горячие—приготовляемые с использованием вязких битумов и применяемые непосредственно после приготовления с температурой не ниже 120°С;

теплые—приготовляемые с использованием как вязких, так и жидких битумов и применяемые непосредственно после приготовления с температурой не ниже 70°С;

| Рис. 6.1. Структура асфальтовой мастики: 1 – асфальтовяжущие; 2 - песок | Рис. 6.2. Структура уплотненной черной щебеночной смеси: 1 – асфальтовый раствор; 2- щебень; 3 – поры. |

Таблица 6.1

| Типы смесей

|

Количество щебня (гравия), % по массе

| Песок

| |

| горячие и теплые для плотного асфальтобетона | Холодные | ||

| А Б В Г Д | --- Бх Вх Гх Дх | Свыше 50 до 65 включительно » 35 » 50 » » 20 » 35 » --- --- | --- --- --- Дробленый или отсевы дробления Природный |

холодные—приготовляемые с использованием жидких битумов, допускаемые к длительному хранению и применяемые с температурой не ниже 5°С.

Асфальтобетонные смеси подразделяют на щебеночные, гравийные и песчаные. В зависимости от размера зерен минеральных материалов асфальтобетонные смеси подразделяют на: крупнозернистые с зернами размером до 40 мм, мелкозернистые—до 20 мм, песчаные—до 5 мм.

Асфальтобетоны из горячих и теплых смесей в зависимости от значения остаточной пористости подразделяют на плотные с остаточной пористостью от 2 до 7%, пористые с остаточной пористостью свыше 7 до 12%, высокопористые с остаточной пористостью свыше 12 до 18%.

Щебеночные и гравийные асфальтобетонные смеси в зависимости от содержания в них щебня или гравия и песчаные смеси в зависимости от вида песка подразделяют на типы, указанные в табл..6.1.

Вид асфальтобетонных смесей принимают в зависимости от характера движения автомобилей, конструкции дорожной одежды, наличия строительных материалов, климатических условий района строительства и условий производства работ.

Асфальтобетон из горячих смесей наиболее широко применяют в дорожном строительстве. Покрытия из асфальтобетона устойчивы к воздействию автомобилей и атмосферных факторов. Все это обусловливается вязкостью битума. Асфальтобетон из горячих смесей применяют для строительства верхних и нижних слоев покрытия практически во всех климатических районах страны.

Асфальтобетон из теплых смесей обладает меньшей прочностью и водостойкостью, чем из горячих, но большей трещиностойкостью. Это определяет его применение в холодном климате.

Теплые асфальтобетонные смеси удобоукладываемы при пониженных температурах (до —10°С).

Асфальтобетон из холодных смесей менее устойчив к действию автомобилей и атмосферных факторов, чем асфальтобетон из горячих и теплых смесей. Отличительная особенность холодных асфальтобетонных смесей—способность длительное время оставаться рыхлыми, что позволяет заготавливать их впрок (до 8 мес). Этот материал применяют для покрытий на дорогах с малой интенсивностью движения и особенно широко для ремонта асфальтобетонных покрытий.

Крупнозернистые асфальтобетонные смеси применяют только для устройства нижнего слоя покрытия, шероховатая и пористая поверхность которого обеспечивает хорошее сцепление с верхним слоем.

Мелкозернистые многощебенистые асфальтобетонные смеси (тип А) применяют для устройства верхнего слоя покрытия на участках с большими продольными уклонами при тяжелом и интенсивном движении. Покрытия из этих смесей обладают повышенной шероховатостью, что обеспечивает хорошее сцепление с автомобильными шинами.

Среднещебенистые асфальтобетонные смеси (тип Б) применяют для устройства верхнего слоя двухслойных покрытий при интенсивном движении. Асфальтобетон этого типа обладает достаточно высокой сопротивляемостью механическим и атмосферным факторам.

Малощебенистые асфальтобетонные смеси (тип В) применяют для устройства верхнего слоя двухслойных покрытий при средней интенсивности движения с дополнительным втапливанием щебня для создания шероховатой поверхности.

Песчаные асфальтобетонные смеси, приготовленные на дробленом песке, применяют для устройства верхнего слоя покрытия, на дорогах со средней интенсивностью движения и на участках, где требуется создание водонепроницаемого слоя. Песчаные асфальтобетонные смеси на природном песке обладают меньшей сопротивляемостью усилиям, возникающим при движении транспортных средств, чем перечисленные выше типы смесей, поэтому их применяют для устройства покрытий на автомобильных дорогах с легким движением, а также для полов в цехах промышленных предприятий, тротуаров, отмосток.

Дата: 2019-02-25, просмотров: 626.