С давних пор в степной зоне России, в сельской местности для изготовления простой мебели (стулья, табуреты, детские кроватки), а также различных поделок (скалки, толкушки, пахталки и т. д.) использовались такие древесные породы, как вишня, груша, яблоня, акация, лещина, рябина и др. С развитием рыночной экономики в России активизировались различные художественные промыслы, в которых народные мастера—умельцы при изготовлении сувениров, игрушек, бытовой утвари и детской мебели (кроватки, стульчики и др.) часто применяют вышеуказанные древесные породы.

Из древесины вишни, которая обладает высокой прочностью в сочетании с оригинальной полосатостью и желто—коричневым цветом, изготавливали мебель с имитацией под ценные породы (красное дерево) и паркетные дощечки. В настоящее время она используется в основном для изготовления различных сувениров и бытовых поделок. Вишня относится к ядровой породе, причем это дерево растет быстро и может иметь высоту до 6 м (сорт владимировка—растунья), а диаметр ствола достигает 20–30 см.

Древесина груши также имеет ряд ценных свойств – прочность, красивую цветовую гамму от розовато—желтого до буровато—красного, причем сердцевинные лучи и годичные слои еле заметны. Груша является безъядровой породой, легко поддается обработке, с давних пор используется народными мастерами для изготовления мебели, а также корпусов музыкальных инструментов, для бытовых поделок и сувениров.

В сельской местности русские кустари издавна использовали для изготовления деревянных обручей, коробов, полок древесину лещины (орешника), которая по физико—механическим свойствам близка к древесине березы и также имеет белый цвет со слабым блеском.

Лещина (орешник) относится к безъядровой породе рода кустарниковых.

Очень много ценных свойств имеет древесина рябины – высокую прочность, огнестойкость, сопротивляемость ударам. Еще одно достоинство – она состоит из широкой заболони с красивым красно—белым цветом и выделяющимися годичными слоями. Мастеровые люди с давних пор из этой древесины делают рукоятки для молотков, топорища, киянки, нехитрую мебель (табуреты, стулья, полки, лавки), резные изделия (балясины, веретена) и др. Рябина является ядровой породой.

Древесину яблони народные умельцы России с давних пор использовали для изготовления различной домашней утвари, для отделочных работ внутри помещений, а также делали шкатулки, сувениры, корпуса для музыкальных инструментов и др. Эта древесина имеет оригинальную цветовую гамму от желто—розового до красновато—бурого цвета, причем годовые слои и сердцевинные лучи почти незаметны. Яблоня относится к ядровой рассеяно—сосудистой породе.

ЭКЗОТИЧЕСКИЕ ПОРОДЫ

Древесные породы, произрастающие в странах тропического или субтропического климата, относятся к экзотическим породам ограниченного применения. Еще в XVIII в. начали завозить в Россию, в Петербург заготовки этих пород для изготовления мебели, предназначенной для оборудования царских дворцов, а затем и домов придворной знати. Наиболее широко для этих целей применялась древесина красного дерева. Постепенно во многих больших городах России богатые люди часто заказывали для своих домов мебель из красного дерева, которую делали первоклассные мастера—краснодеревщики.

Из указанной древесины наиболее известна порода такого красного дерева, как махагони, произрастающего в Африке. Австралии, а также в Центральной и Южной Америке. Древесина этой породы красного дерева имеет очень красивое сочетание цветов – от белого (узкой заболони) до красно—коричневого или буровато—красного (ядра).

В небольших количествах в России использовалась древесина черного дерева. Под этим названием завозились из—за границы заготовки из разных пород, имевших древесину черного цвета. Чаще всего завозилась древесина эбенового дерева (черного), которая является ядровой, имеет узкую белую заболонь и ядро глянцево—черного цвета, причем во всех видах разрезов годичные слои и сердцевинные лучи незаметны Древесина черного дерева используется для изготовления художественно—декоративных изделий, клавишей пианино, для инкрустации при отделке интерьеров, а также из нее делают деревянные духовые инструменты. Эбеновое дерево (черное) произрастает в Индии, Африке и на Цейлоне (в Шри—Ланке). Плотность древесины эбенового дерева в сухом виде составляет 1000 кг/м 3, т. е. больше плотности воды.

Палисандр. В международной торговле это название объединяет разные породы деревьев со сходной по цвету и строению древесиной, произрастающих в тропиках. Древесина таких деревьев – ядровая рассеяно—сосудистая, ее заболонь узкая, светло—желтая, с сероватым оттенком, само ядро имеет пурпурно—коричневый или шоколадный цвет с фиолетовым оттенком; она очень тяжелая, мало усыхает, трудно раскалывается, но хорошо шлифуется. Древесина палисандра применяется для изготовления музыкальных инструментов, резных, токарных и других изделий.

Секвойя – самое крупное на земном шаре дерево, отличается большой долговечностью; произрастает в тропиках, относится к хвойной породе; по физико—механическим свойствам близка к древесине ели, хорошо обрабатывается; применяется в строительстве, а также для изготовления мебели, карандашей.

Эвкалипт. В природе насчитывается более 500 видов, в основном произрастает в Австралии и Океании. В России эвкалипт растет на Черноморском побережье Кавказа в небольших количествах. Эвкалипт – быстрорастущее дерево, достигает очень больших размеров – более 100 м в высоту. Ядровая рассеяно—сосудистая лиственная порода, ядро бурого цвета с различными оттенками, а заболонь светлая. Древесина этого дерева плотная, обладает высокой прочностью и биостойкостью, применяется в строительстве, вагоностроении и др.

СВОЙСТВА ДРЕВЕСИНЫ

Цвет древесины зависит от климатических условий произрастания дерева. В умеренном климате древесина почти всех пород окрашена бледно, а в тропическом имеет яркую окраску. Влияние климатического фактора сказывается и в пределах одного пояса, например породы, произрастающие в более теплых зонах – дуб, орех, тис и другие, имеют интенсивную окраску, а произрастающие севернее – ель, сосна, осина, береза и другие, окрашены бледно. Интенсивность окраски зависит также от возраста деревьев – с увеличением возраста интенсивность усиливается. Изменение цвета древесины происходит под влиянием воздуха и света, а также от воздействия грибных поражений; при выдержке древесины в воде или в специальных растворах; при пропаривании и высокотемпературной сушке.

Цвет древесины является важной характеристикой и учитывается при выборе пород для изготовления мебели, отделки интерьеров, при производстве художественных поделок, музыкальных инструментов и т. д.

Блеск – это способность древесины направленно отражать световой поток. Наибольший блеск имеют гладкие зеркальные поверхности, так как они дают направленное отражение. Как правило, блеск древесины оценивается по белизне: чем больше белизна древесины, тем выше показатель блеска. Блики и отсветы дают еще и сердцевинные лучи на радиальных разрезах.

Текстура – это естественный рисунок на тангенциальных и радиальных разрезах древесины, образованный годичными слоями и анатомическими элементами. Чем сложнее строение древесины, тем богаче ее текстура. У древесины хвойных пород строение простое и текстура однообразная, она определяется в основном шириной годичных колец и разницей

окраски ранней и поздней древесины. Древесина лиственных пород имеет сложное строение и более богатую текстуру. Характер текстуры во многом зависит от направления разреза. Многие породы, такие как орех, ясень, вяз, дуб и другие, имеют красивую и интересную текстуру на тангенциальном разрезе. Древесина на радиальном разрезе также имеет красивую, оригинальную текстуру.

Свежесрубленная древесина имеет влажность в пределах 50—100 %, а при длительном нахождении в воде – более 100 %.

После сушки на открытом воздухе влажность снижается до 15–20 %. Влажность величиной 20–22 % называется транспортной, а влажность, которую древесина имеет в период эксплуатации, – эксплуатационной.

Сушка древесины бывает двух видов – атмосферной, при температуре окружающей среды, и искусственной, или камерной, когда температура может быть до 100 °C и выше. При камерной сушке происходит усушка древесины, т. е. уменьшение линейных размеров в радиальном направлении на 3–7 %, а в тангенциальном – на 8—10 %, вдоль волокон – 0,1–0,3 %. Полная объемная усушка составляет 11–17 %.

При сушке древесины с уменьшением влажности меняются ее механические свойства – уменьшается упругость, но увеличивается прочность при сжатии, а также уменьшается электропроводность.

Гниение и защита деревянных конструкций от гниения

Гниение – это разрушение древесины простейшими растительными организмами – дереворазрушающими грибками. Некоторые грибы поражают еще растущие и высыхающие деревья в лесу. Складские грибы разрушают лесоматериал во время хранения их на складах. Домовые грибы – (мерилиус, пория и др.) разрушают древесину строительных конструкций в процессе эксплуатации.

Грибы развиваются из клеток – спор, которые легко переносятся движением воздуха. Приростая, споры образуют плодовое тело и грибницу гриба – источник новых спор.

Защита от гниения

1. Стерилизация древесины в процессе высокотемпературной сушки. Прогрев древесины при t > 80оС, что приводит к гибели спор грибов, грибниц и плодовых тел гриба.

2. Конструктивная защита предполагает режим эксплуатации, когда влажность древесины W<20% (наименьшая влажность при которой могут расти грибы).

2.1. Защита древесины от атмосферной влаги – гидроизоляция покрытий, необходимый уклон кровли.

2.2. Защита от конденсационной влаги – пароизоляция, проветривание конструкций (осушающие продухи).

2.3. Защита от увлажнения капиллярной влагой (от земли) – устройство гидроизоляции. Деревянные конструкции должны опираться на фундамент (с битумной или рубероидной изоляцией) выше уровня грунта или пола минимум на 15 см.

3. Химическая защита от гниения необходима, когда увлажнение древесины неизбежно. Химическая защита заключается в пропитке ядовитыми для грибов веществами – антисептиками.

Водорастворимые антисептики (фтористый, кремнефтористый натрий) – это вещества не имеющие ни цвета ни запаха, безвредные для людей. Используются в закрытых помещениях.

Маслянистые антисептики – это минеральные масла (каменноугольное, антросценовое, сланцевое, древесный креозот и др.). Они не растворяются в воде, но вредны для человека, поэтому используются для конструкций на открытом воздухе, в земле, над водой.

Пропитка выполняется в автоклавах под высоким давлением (до 14 МПа).

Защита от жуков точильщиков – нагрев до t>80oC или окуривание ядовитыми газами типа гексахлорана.

Горение и защита деревянных конструкций от возгорания

Характеризуется пределом огнестойкости (порядка 40 мин. для бруса 17 х 17 см, нагруженного до напряжения 10 МПа.).

Защита

1. Конструктивная. Ликвидация условий, благоприятных для возгораний.

2. Химическая (противопожарная пропитка или окраска). Пропитывают веществами, которые называются антипиренами (например, аммонийная соль, фосфорная и серная кислота). Пропитку выполняют в автоклавах одновременно с антисептированием. При нагреве антипирены расплавляются, образуя огнезащитную пленку. Защитная окраска выполняется составами на основе жидкого стекла, суперфтора и т.д.

Лекция 7

ОРГАНИЧЕСКИЕ ВЯЖУЩИЕ ВЕЩЕСТВА

7.1. общие сведения и классификация органических вяжущих материалов.

7.2. битумы нефтяные вязкие

7.3. битумы нефтяные жидкие

7.4. производство нефтяных битумов

АСФАЛЬТОБЕТОН

7.5. определение и классификация

7.6. сопротивление асфальтобетона различной структуры транспортным нагрузкам

7.7 . свойства асфальтобетона

7.8. материалы для асфальтобетона и требования к ним

7.9 производство асфальтобетонных смесей

7.10. охрана труда и окружающей среды

Органические вяжущие материалы состоят из сложной смеси высокомолекулярных органических соединений различного строения. По внешнему виду они представляют собой жидкие или вязко-пластичные водонерастворимые вещества.

Органические вяжущие материалы широко используют в различных областях строительства. В дорожном строительстве их применяют в основном для устройства дорожных одежд и гидроизоляции транспортных сооружений.

Смеси каменных материалов с органическими вяжущими удобны в работе, их легко изготавливать, транспортировать с завода к месту строительства, укладывать и уплотнять различными машинами. Из таких смесей можно делать слои дорожных одежд требуемой толщины.

Дорожные покрытия на основе органических вяжущих эластичны, частично прглощают шум от движущихся транспортных средств, не пылят. Такие покрытия можно делать шероховатыми, что способствует безопасности движения по дороге. Шероховатость по мере истираемости легко возобновить. Дорожные одежды из смесей с органическими вяжущими материалами можно усиливать слоями требуемой толщины при ремонте и реконструкции автомобильной дороги и сразу открывать движение.

В нашей стране имеются различные полезные ископаемые органического происхождения. Их добывают и перерабатывают на специальных заводах и получают продукты, необходимые в различных отраслях народного хозяйства. Из остатков от переработки таких ископаемых изготавливают органические вяжущие материалы.

Исходным перерабатываемым сырьем являются нефть, битумо-содержащие породы и горючие сланцы. На их основе получают битумы. Другим видом сырья являются каменный уголь, древесина и торф. На их основе получают дегти. Таким образом органические вяжущие материалы, применяемые в дорожном строительстве, делят на битумы и дегти.

Битумы, в зависимости от сырья, из которого их получают, бывают нефтяные, природные и сланцевые. Их делят на твердые, вязкие и жидкие. Твердые и вязкие битумы по консистенции подразделяют на марки, а жидкие по скорости загустевания и вязкости — на классы и марки.

Нефтяные вязкие битумы по способу производства бывают окисленные, компаундированные и остаточные, а нефтяные жидкие битумы — разжиженные и остаточные. По назначению различают битумы дорожные, изоляционные, строительные, кровельные и специальные.

Дегти, в зависимости от исходного сырья, бывают каменноугольные, древесные и торфяные. По вязкости дегти делят на марки. Каменноугольные дегти по способу производства бывают составленные, отогнанные и окисленные.

На основе вязких дорожных битумов и каменноугольных дег-тей готовят эмульсии, используемые в дорожном строительстве.

Органические вяжущие относят к возобновляемым ресурсам. Их используют повторно при регенерации слоев дорожных одежд с этими вяжущими. В настоящее время в нашей стране широко проводят регенерацию (восстановление) асфальтобетонных дорожных покрытий с помощью специальных машин. Это позволяет экономить битум и снижать стоимость ремонта покрытий.

БИТУМЫ НЕФТЯНЫЕ ВЯЗКИЕ

Вязкие нефтяные битумы состоят из смеси высокомолекулярных углеводородов нефтяного происхождения и их производных, содержащих кислород, серу, азот и комплексные соединения металлов.

В дорожном строительстве нефтяные вязкие дорожные битумы используют в качестве вяжущего. Различные смеси битума с каменным материалом, например асфальтобетонные, используют для устройства покрытий и слоев оснований дорожных одежд.

При изготовлении смесей битума с каменным материалом он должен обладать невысокой вязкостью, хорошо смачивать каменный материал, обволакивать и прочно прилипать к нему. При соблюдении этих требований частицы каменного материала будут равномерно покрыты пленкой битума, а смесь получится однородной.

При распределении смеси по нижележащему слою и ее уплотнении вязкость битума должна быть в требуемых пределах. Если вязкость битума больше допустимой, то такую смесь трудно уплотнить катками. Если вязкость меньше допустимой, то несущая способность неуплотненной смеси мала, каток может в нее проваливаться и смесь трудно уплотнить.

Для надежной работы дорожной одежды битум должен соответствовать определенным требованиям.

1. В летний период пленка битума в слое покрытия или основания дорожной одежды должна быть достаточно прочной и обладать невысокой деформативностью. Если это условие не будет выполнено, то в слое появятся деформации в виде волн.

2. Зимой пленка битума в слоях дорожной одежды должна обладать достаточной деформативностью, что особенно важно при резком перепаде отрицательных температур. В противном случае в слоях покрытия и основания могут появиться трещины.

3. В осенний и весенний периоды пленка битума должна обладать достаточной прочностью и деформативностью. Особенно это важно в весенний период, когда несущая способность переувлажненных грунтов под дорожной одеждой снижается. Если это условие не будет выполнено, то в дорожной одежде могут возникнуть трещины.

4. Пленка битума должна быть водостойкой и не отслаиваться водой с поверхности частиц каменного материала, иначе дорожная одежда может разрушиться.

5. Битум должен обладать устойчивостью к старению, а его свойства не должны изменяться в слоях дорожной одежды. Старение битума приводит к разрушению одежды с течением времени.

Смачивающая способность битума в основном зависит от его молекулярно-поверхностных свойств. Она увеличивается при повышении температуры, а вязкость снижается. Предельно допустимая температура битума нормирована из-за возможного резкого ухудшения его свойств вследствие старения.

Прочность пленки битума — одна из важнейших характеристик, определяющих его эксплуатационные свойства. На прочность пленки битума влияют ее толщина, вид каменного материала, на поверхности которого она находится, температура пленки, время воздействия на нее нагрузки от колеса автомобиля и состав битума.

Недостаток и избыток битума в асфальтобетоне снижают прочность пленки. На поверхности каменных материалов из основных горных пород (например, известняка) прочность пленки битума больше, чем из кислых горных пород (например, гранита).

При повышении температуры прочность пленки битума снижается. Следует учитывать максимальные летние температуры слоев дорожных одежд и выбирать битум с требуемой прочностью пленки при этих температурах.

Время воздействия колеса автомобиля на пленку битума в дорожной одежде зависит от скорости движения. Чем больше скорость, тем меньше время воздействия колеса на пленку битума, тем прочнее пленка. При малых скоростях движения, например, на перекрестках и в зонах остановок транспортных средств время воздействия нагрузки на пленку больше, а прочность ее меньше.

На перегонных участках движения автомобилей время воздействия колеса на пленку меньше, и она прочнее. Таким образом, с точки зрения прочности пленки на перегонных участках можно использовать битум с меньшей прочностью, а в зонах перекрестков и остановок — с большей прочностью.

Деформативность пленки битума во многом зависит от тех же факторов, что и прочность. При увеличении толщины пленки битум становится более деформативным. Чем выше температура, тем более деформативен битум, и наоборот, при понижении температуры деформативность его уменьшается. Чем больше время воздействия нагрузки на пленку битума, тем она деформативнее.

Прилипание битума к поверхности каменного материала зависит от состава битума, а также вида каменного материала, на котором находится пленка битума.

Старение пленки битума зависит главным образом от состава битума, воздействия на нее кислорода воздуха и солнечной радиации. В покрытии битум стареет быстрее, чем в основании, так как слой основания защищен от непосредственного воздействия солнечной радиации и кислорода воздуха слоем покрытия.

Для определения ряда свойств битума — прочности, деформативности и др. — нужна сложная аппаратура. Поэтому в настоящее время в строительных лабораториях проводят не прямые определения параметров этих свойств, а делают условные испытания, показатели которых позволяют косвенно судить о свойствах битума.

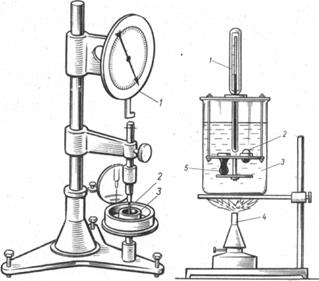

Прочность пленки битума при 25°С связана с вязкостью — глубиной проникания иглы в битум, которую определяют пенетрометром (рис. 5.1) в соответствии с требованиями ГОСТ 11501—78. Чем меньше глубина проникания, тем больше прочность. О прочности пленки битума при повышенных летних температурах можно судить по температуре размягчения битума, которую определяют с помощью прибора "кольцо и шар" (рис. 5.2) по методике, приведенной в ГОСТ 11506—73. Чем выше температура размягчения, тем больше прочность пленки битума.

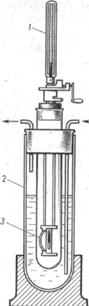

Деформативность пленки битума при пониженных отрицательных температурах связана с температурой хрупкости битума. Ее определяют на приборе Фрааса (рис. 5.3) по ГОСТ 11507—78. Чем ниже температура хрупкости битума, тем более деформативен он в зимнее время. О деформативности битума при 0°С можно судить по глубине проникания битума при этой температуре. Чем больше глубина проникания битума при 0°С, тем более деформативна пленка битума при температурах, близких к 0°С.

Адгезионные свойства битума связаны со сцеплением его пленки с поверхностью основных и кислых пород — песком и мрамором. Сцепление определяют в соответствии с ГОСТ 11508—74.

Требуемые показатели свойств битума зависят от климатических условий района строительства дороги, состава и интенсивности движения по ней, положения слоя из битума с каменным материалом в дорожной одежде. Требования к вязкому дорожному битуму приведены в табл. 5.1.

Прочность пленки битума при 25°С и повышенных температурах увеличивается от марки БНД 200/300 к марке БНД 40/60. Такая же закономерность и у битумов марок БН. Деформативность при положительных температурах уменьшается от менее вязкого битума к более вязкому.

Деформативность при 0°С и более низких температурах уменьшается от битума марки БНД 200/300 к марке БНД 40/60. Сцепление битума любой марки с каменным материалом должно быть достаточным и соответствовать сцеплению по контрольному образцу. Водостойкость пленки битума связана с содержанием в нем водорастворимых соединений. Методика определения количества водорастворимых соединений в битуме приведена в ГОСТ 11510—65. В процессе эксплуатации дорожной одежды эти соединения могут вымываться водой, а пленка битума будет отклеиваться ov поверхности каменного материала, поэтому желательно, чтобы битум не содержал водорастворимые соединения, или они были бы в минимально допустимом количестве.

|

|

|

|

| Рис. 5.1. Пенетрометр для определения глубины проникания битума: 1—лимб со стрелкой; 2 — игла; 3 — чашка с битумом | Рис. 5.2. Прибор для определения температуры размягчения битума: 1— термометр; 2 — шарик; 3 — стакан с водой; 4 — горелка; 5 — шар с битумом | Рис. 5.3. Прибор для определения температуры хрупкости битума: 1 — термометр; 2 — сосуд Дюара; 3 — пластинка с битумом |

Таблица 5.1

|

Показатели | Нормы по маркам | ||||||||||

| БНД 200/ 300 | БНД 130/ 200 | БНД 90/ 130 | БНД 60/ 90 | БНД 40/ 60 | БН 200/ 300 | БН 130/ 200 | БН 90/ 130 | БН 60/ 90 | |||

| Глубина прони- кания иглы: при 25 °С | 201 — 300 | 131 — 200 | 91 — 130 | 61 — 90 | 40— 60 | 201 — 300 | 31 — 200 | 91 — 130 | 60— 90 | ||

| » 0 °С не ме- нее | 45 | 35 | 28 | 20 | 13 | — | — | — | — | ||

| Температура | |||||||||||

| размягчения по | |||||||||||

| кольцу и шару, | |||||||||||

| °С, не ниже | 35 | 39 | 43 | 47 | 51 | 33 | 37 | 40 | 45 | ||

| Растяжимость, | |||||||||||

| см, не менее: | |||||||||||

| при 25 °С | — | 65 | 60 | 50 | 40 | — | 70 | 60 | 50 | ||

| » 0°С | 20 | 6 | 4,2 | 3,5 | ___ | ___ | — | — | — | ||

| Температура | |||||||||||

| хрупкости, °С, не | |||||||||||

| выше | — 20 | — 18 | -17 | -15 | -10 | — | — | — | — | ||

| Температур а | |||||||||||

| вспышки, °С, не | |||||||||||

| ниже | 200 | 220 | 220 | 220 | 220 | 220 | 220 | 220 | 220 | ||

| Сцепление с | |||||||||||

| мрамором или песком | |||||||||||

| Выдерживают по контрольному | — | — | — | — | |||||||

| образцу № 2 | |||||||||||

| Изменение тем- | |||||||||||

| пературы размяг- | |||||||||||

| чения после про- | |||||||||||

| грева, °С, не более | 8 | 7 | 6 | 6 | 6 | 8 | 7 | 6 | 6 | ||

| Индекс пенетра- |

| ||||||||||

| ции | Плюс 1 — минус 1 Плюс 1 — минус 1,5 | ||||||||||

| Содержание | |||||||||||

| водорастворимых | |||||||||||

| соединений, %, не | |||||||||||

| более | 0,2 | 0,2 | 0,3 | 0,3 | 0,3 | — | — | — | — | ||

Примечание. БНД — битум нефтяной дорожный, БН — битум нефтяной.

О старении битума можно косвенно судить по изменению его температуры размягчения. Битум, устойчивый к старению, не меняет показателя температуры размягчения. Считают, что битум устойчив к старению, если при прогреве его температура размягчения увеличивается не более чем на 6 — 8°С.

Температура вспышки является технологическим показателем и свидетельствует о температуре, при которой битум может вспыхнуть. Поэтому его нельзя нагревать до температуры вспышки. Температуру вспышки определяют по ГОСТ 4333 — 48.

В битумах марок БН не нормируют показатели глубины проникания при 0°С, температуры хрупкости, сцепления с каменным материалом и содержание водорастворимых соединений. Поэтому битумы марок БН являются менее качественными по сравнению с битумами марок БНД, Целесообразно использовать битумы марок БНД для устройства дорожных покрытий, а марок БН для устройства оснований, так как условия работы оснований более благоприятны, чем условия работы покрытий. В южных районах используют битум более вязких марок по сравнению с северными районами.

Битумы состоят из асфальтенов и мальтенов. Асфальтены представляют собой сложную по составу и структуре смесь высокомолекулярных соединений, имеющих гроздевидную форму молекул. Эти соединения содержат в своем составе 80—89% углерода, 7—8,5% водорода, 1—8,5% серы, 3—5% кислорода, 1—3% азота и другие элементы. Молекулярная масса асфальтенов достигает 6000. В асфальтенах есть свободные радикалы, что делает их полярными. Молекулы асфальтенов в битуме объединяются между собой в асфальтеновые комплексы, свойства которых в большой степени влияют на свойства битумов: прочность, деформативность, прилипание к поверхности каменных материалов.

Мальтены состоят из смол и масел. Смолы близки к асфаль-тенам по химическому составу и строению молекул. В составе смол больше водорода и меньше серы, кислорода и азота. Молекулярная масса смол достигает 2000. Смолы полярны, они облегчают набухание асфальтеновых комплексов и играют примерно ту же роль, что и асфальтены.

Масла состоят из сложной смеси углеводородов — ароматических, парафиновых и нафтеновых. Углеводороды состоят в основном из углерода (80%) и водорода (15%). Молекулярная масса масел колеблется от 300 до 650. Масла оказывают большое,влияние на растворимость асфальтеновых комплексов и смол, а также на деформативность битума при отрицательных температурах. В составе мальтеновой части битума иногда есть асфальтогеновые кислоты и их ангидриды. Они полярны и способствуют сцеплению пленки битума с поверхностью каменного материала.

Для увеличения прочности пленки битума в его состав вводят добавки из полимерных материалов или побочных продуктов их производства в количестве 1-3%. За счет большого размера молекул полимерные материалы увеличивают прочность пленки битума. Необходимым условием применения таких материалов является их растворимость в битуме. В качестве добавок Используют побочные продукты производства полиэтилена, полипропилена, полистирола и поливинилхлорида.

Для уменьшения деформативности битумов при повышенных температурах в их состав вводят тугоплавкие битумы. В ряде стран для этой цели используют природный высоковязкий битум. Если необходимо сделать битум более деформативным при отрицательных температурах, в его состав вводят пластификаторы, например, экстракты, получаемые в виде побочного продукта на нефтеперерабатывающих заводах при очистке масляных фракций нефти.

В ряде случаев необходимо повысить деформативность битума при отрицательных температурах для того, чтобы на дорожном покрытии не было трещин, и одновременно снизить деформативность битума при положительных температурах во избежание деформаций покрытий в виде волн. В этом случае в состав битума вводят побочные продукты производства синтетических смол и каучуков в количестве 2—5% от массы битума. Очень важно, чтобы эти продукты хорошо совмещались с битумом — набухали и растворялись в нем до получения однородной массы.

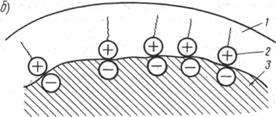

Для улучшения адгезионных свойств битума в его состав вводят поверхностно-активные вещества — ПАВ. Они обеспечивают достаточное сцепление пленки битума с поверхностью каменных материалов. Молекула поверхностно-активного вещества состоит из двух частей — углеводородного радикала и функциональной группы. Углеводородный радикал неполярен, а функциональная группа полярна.

По полярности функциональных групп поверхностно-активные вещества делят на анионактивные и катионактивные. В анионак-тивных ПАВ функциональная группа имеет отрицательный заряд, а в катионактивных — положительный. Для улучшения прилипания пленки битума к поверхности основных пород, на которой преобладает положительный заряд, в состав битума следует вводить анионактивные ПАВ, а если пленка битума должна хорошо прилипать к поверхности кислых горных пород, то в составе битума должны содержаться катионактивные ПАВ.

При смачивании битумом поверхности каменных материалов молекулы ПАВ ориентируются полярной функциональной группой к поверхности каменного материала, а радикалом — в пленку битума. Происходит взаимодействие электрических зарядов противоположного знака, что способствует сцеплению битума с каменным материалом (рис. 5.4). Желательно выбирать такие ПАВ, которые в дальнейшем химически взаимодействуют с поверхностью каменного материала. Это обеспечивает длительную водостойкость пленки битума.

Наиболее характерными представителями анионактивных веществ являются мыла карбоновых кислот, а катионактивных — соли ароматических и алифатических аминов. Некоторые поверхностно-активные вещества могут значительно ухудшить свои свойства при воздействии повышенных температур при нагреве битума. Поэтому нагревать битум с ПАВ следует в соответствии с нормативными документами.

Избыток ПАВ в битуме, а также их недостаточное количество ухудшают адгезионные свойства битума. Поэтому ПАВ вводят в битум в строго определенном количестве.

Проблема производства веществ, замедляющих процесс старения битума, пока находится в стадии исследования. Известно, что ряд веществ может затормозить процесс старения битума, например, введение в него высших аминов в количестве 0,2—0,5% повышает устойчивость к старению.

|

|

Рис. 5.4. Схема прилипания пленки битума с поверхностно-активным веществом к поверхности каменного материала: а—молекула ПАВ анионного типа; б — молекула ПАВ катионного типа; в — прилипание пленки битума с ПАВ катионного типа к поверхности кислого каменного материала: 1 — битум: 2 - молекула ПАВ; 3 — каменный материал

7.3. БИТУМЫ НЕФТЯНЫЕ ЖИДКИЕ

Жидкие нефтяные битумы по составу близки к вязким, но отличаются от них меньшим количеством асфальтенов и смол и большим — масел.

Жидкие битумы используют в дорожном строительстве в качестве вяжущего материала. Они имеют невысокую вязкость при температурах 20—60°С, что позволяет перемешивать их с каменными материалами или грунтом в холодном состоянии на месте производства работ. Асфальтобетонные смеси с жидким битумом можно приготавливать на асфальтобетонных заводах, перевозить при необходимости на значительные расстояния и использовать в холодном виде для строительства дорожных покрытий.

Жидкие битумы состоят из вязкого дорожного битума или тяжелого нефтяного остатка и низкокипящих фракций нефти, играющих роль разжижителя. С течением времени из пленки жидкого битума на поверхности частиц каменного материала испаряются низкокипящие фракций, а оставшаяся вязкая часть битума склеивает эти частицы в монолит.

В зависимости от скорости испарения разжижителя жидкие битумы подразделяют на два класса — густеющие со средней скоростью (СГ) и медленногустеющие (МГ и МГО). МГО означает медленногустеющий остаточный битум, названный так по технологии его получения.

Скорость загустевания зависит от температуры кипения фракций разжижителя. На рис. 5.5 показано влияние времени на скорость формирования пленки двух классов битума при температуре 25°С.

Битумы каждого класса состоят из трех марок: СГ 40/70, СГ 70/130, СГ 130/200; МГ 40/70, МГ 70/130, МГ 130/200; МГО 40/70, МГО 70/130, МГО 130/200. Требования к нефтяным жидким дорожным битумам изложены в ГОСТ 11955—82 и приведены в табл. 5.2.

Условную вязкость жидкого битума определяют с помощью вискозиметра (рис. 5.6) в соответствии с ГОСТ 11503—74. Количество испарившегося разжижителя (ГОСТ 11504—73) связано со скоростью формирования пленки битума.

Температура размягчения остатка после испарения разжижителя свидетельствует о прочности пленки битума при повышенных температурах. Испытание проводят в соответствии с ГОСТ 11506—73. Температура вспышки жидкого битума связана с пожарной безопасностью при его нагреве. Ее определяют по ГОСТ 4333—48.

Испытание на сцепление с мрамором или песком дает возможность оценить адгезионные свойства битума. Испытание на сцепление проводят по ГОСТ 11508—74 и п. 5 ГОСТ 11955—82.

Битумы марок МГО загустевают медленнее битумов марок МГ, поэтому их целесообразно использовать для строительства слоев дорожных одежд в IV—V дорожно-климатических зонах в условиях повышенных летних температур.

Дата: 2019-02-25, просмотров: 560.