Структура асфальтобетона определяется количеством и качеством составляющих, их сочетанием и размещением. Структура асфальтобетона определяет главные физико-химические и физико-механические свойства асфальтобетона: плотность и прочность, водостойкость и деформативность, старение и долговечность. Структура асфальтобетона может быть каркасная, бескаркасная, а также промежуточных форм. Текстура асфальтобетона определяется размером и характером размещения структурных элементов в поверхностном слое материала. Текстура определяет эксплуатационные свойства асфальтобетонного покрытия: износостойкость, шероховатость, шумность, светоотражательные свойства. Текстура может быть гладкая и микрошероховатая, средне- и грубошероховатая.

Напряжения, возникающие в асфальтобетонном покрытии, всецело зависят от транспортных нагрузок и не зависят от вида его структуры. Различие заключается лишь в том, какие напряжения по виду и величине возникают в покрытии и на материалах, составляющих асфальтобетон.

В покрытии из уплотненной битумощебеночной смеси (см. рис. 6.2) напряжение от колеса транспортного средства передается от зерна к зерну по площади контакта. Проявляются давление от транспортных средств, трение и зацепление между зернами. Прочность, устойчивость покрытия в этом случае зависят прежде всего от механических свойств зерен щебня (прочности при сжатии, износе и расколе). Битумная пленка на минеральных зернах обеспечивает объединение отдельных зерен в монолит. В этом материале механические свойства битумной пленки играют подчиненную роль. Такой тип смесей обычно используют в основании, но иногда применяют и в покрытии.

В покрытии из асфальтовой мастики (см. рис. 6.1) напряжение от колеса транспортного средства полностью передается на асфальтовяжущее. Для избежания деформаций в этом случае применяют высоковязкий битум (глубина проникания при 25°С 20—40°) и большое количество минерального порошка (30—32%). Минеральный порошок структурирует битум, тем самым повышая его температуростойкость. Температура размягчения асфальтовяжущего в асфальтовой мастике достигает 75—80°С.

Все асфальтобетонные смеси по условиям восприятия нагрузки -находятся между этими крайними представителями смесей. В одном случае преобладает механизм распределения напряжений на асфальтовый раствор, при котором прочность щебня не является самым важным. В другом случае при большом содержании щебня напряжения воспринимаются скелетом из минеральных зерен, поэтому требования к механическим свойствам щебня должны быть весьма высоки.

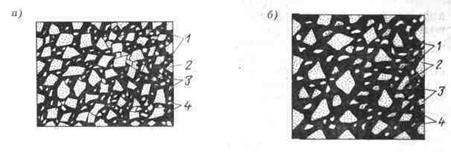

В многощебенистых асфальтобетонах (зерен крупнее 5 мм более 50% по массе) имеется скелет из зерен щебня (рис. 6.3, а). Зерна щебня контактируют друг с другом через тонкие пленки битума. Межзерновые пустоты заполнены асфальтовым раствором. Остаточная пористость не превышает 5%. Малощебенистый асфальтобетон (зерен крупнее 5 мм 20—35% по массе) имеет структуру асфальтового раствора с плавающими зернами щебня (рис. 6.3, б). Зерна щебня в этом случае разделены толстыми прослойками раствора и являются своего рода инертным заполнителем: размер, свойства поверхности, форма зерен щебня не оказывают в этом случае существенного влияния на свойства асфальтобетона. Среднещебенистый асфальтобетон (зерен крупнее 5 мм 35—50% по массе) занимает промежуточное положение между двумя названными типами. Составы с 35—40% щебня по структуре и свойствам приближаются к малощебенистому асфальтобетону. Асфальтобетоны с содержанием щебня 40—45% имеют очаговую структуру: нет сплошного каркаса, свойства асфальтобетонов определяются как свойствами растворной части, так и щебня. При содержании щебня 45—50% имеется почти полный каркас.

Рис. 6.3. Структура асфальтобетона: а – многощебенистого (каркасного); б - малощебенистого (бескаркасного). 1 – асфальтовяжущее; 2 – щебень; 3 – песок; 4 – поры.

Таким образом, общее сравнение типовых асфальтобетонных месей и объяснение их механизма сопротивленияи аспределениянапряжений от колес транспортных средств позволяют анализировать поведение асфальтобетона в покрытии при эксплуатациии правильно рекомендовать ту или иную смесь для данных конкретных условий.

7.7 . СВОЙСТВА АСФАЛЬТОБЕТОНА

Механические свойства. Под механической нагрузкой асфальтобетон проявляет комплекс сложных свойств: упругость, пластичность, изменение прочности в зависимости от скорости деформирования, на накопление деформации при многократных приложениях нагрузки и т. д.

Прочность—свойство асфальтобетона сопротивляться разрушению под действием механических напряжений. Для асфальтобетона как термопластичного материала различают два вида потери прочности: в упругой стадии, приводящую к разрушению покрытия; в пластической стадии, приводящую к возникновению деформаций, нарушающих нормальную эксплуатацию конструкции. Особенностью разрушения асфальтобетона по сравнению с иементобетоном и другими подобными материалами является резко выраженная зависимость прочности от времени действия нагрузки и температуры.

Разрушение асфальтобетона под действием приложенного напряжения представляет собой развивающийся во времени процесс.

Чем больше величина действующих напряжений, тем быстрее разрушается асфальтобетон.

Если напряжение, возникающее от транспортных средств, значительно меньше, чем предел прочности асфальтобетона, то оно не оказывает существенного влияния на долговечность покрытия. Доуплотнение покрытия при движении транспортных средств улучшает его свойства, мелкие трещины закатываются.

Улучшаются деформативные свойства, повышается водо- и теплостойкость.

Собственная масса покрытия является также фактором, который при высокой температуре приводит к ползучести асфальтобетона.

В результате деформации ползучести асфальтобетонное покрытие копирует неровности основания и трещин (в случае цементобетон-ного основания).

Прочность асфальтобетона принято оценивать по испытанию цилиндрических образцов на сжатие при 50, 20 и 0°С и скорости деформирования 3 мм/мин. Наиболее важен показатель прочности при 50°С, по которому судят о поведении асфальтобетонного покрытия под нагрузкой в летнее время. Прочность при сжатии асфальтобетона при этой температуре должна быть не ниже величин, приведенных в табл. 6.2.

Если при 50°С нормативными документами ограничивается нижний предел прочности (1,0—1,2 МПа), то при 0°С—верхний предел прочности (не более 12 МПа). Показатель прочности при сжатии при 50°С характеризует сдвигоустойчивость асфальтобетона при высокой температуре и сопротивляемость материала образованию пластических деформаций в покрытии. Показатель прочности при 0°С косвенно характеризует трещиностойкость асфальтобетона при низкой температуре.

Для характеристики пластичности асфальтобетона при положи-

Таблица 6.2

|

Характер движения

| Прочность ас- фальтобетона при сжатии при 50 °С, МПа

|

Характер движения

| прочность асфальтобетона при сжатии при 50 °С, МПа

| ||

| мало- щебе- нистого | много- щебе- нистого | мало- щебе- нистого | Много- щебе- нистого | ||

| Стоянка автомобилей | 0,79 | 0,62 | Остановка: | ||

| 4 — 7 ч | 40 тяжелых автомо- | ||||

| Перегон: | билей в час | 1,65 | 1,30 | ||

| 40 тяжелых автомо- | 125 тяжелых автомо- | ||||

| билей в час | 0,65 | 0,44 | билей в час | 2,20 | 1,73 |

| 125 тяжелых автомо- | |||||

| билей в час | 0,88 | 0,70 | |||

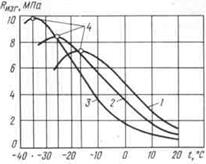

Рис. 6.4. Зависимость прочности при изгибе асфальтобетона от температуры:

1 - битум БНД 60/90; 2 – БНД 130/200; 3 – БНД 200/300; 4 – температура хрупкости асфальтобетона (точка перегиба кривой).

тельных температурах, когда возможно возникновение деформаций покрытий (волн, наплывов), служит показатель пластичности:

К =

где R1 и R2 — предел прочности при сжатии, МПа;

u1 и u2— скорости деформирования (обычно 3 и 30 мм/мин).

Асфальтобетон считают непластичным, если при 50 °С К £ 0,10, нормальной пластичности при K = 0,15—0,24 и пластичным при К > 0,25.

С понижением температуры происходит приращение прочности асфальтобетона (рис. 6.4). Участок стабилизации прочности характеризует переход асфальтобетона в хрупкое состояние. В асфальтобетоне с битумом БНД 40/60 участок стабилизации прочности на растяжение при изгибе достигается при —10°С, а в асфальтобетоне с БНД 130/200—при —20°С. Асфальтобетон с более низкой температурой хрупкости, естественно, более пластичен при низких температурах.

Основным критерием прочности асфальтобетона при отрицательных температурах являются его деформативные свойства, характеризующие устойчивость против образования трещин. Для предотвращения образования трещин необходимо, чтобы асфальтобетон обладал способностью деформироваться под действием растягивающих напряжений без нарушения сплошности. Для оценки обычно используют предельную относительную деформацию в момент разрушения.

Если деформирование чисто упругое, то критическая относительная деформация не превышает 0,001.

По мере повышения температуры критическое относительное удлинение увеличивается.

Деформативность асфальтобетона. Ее оценивают по относительной деформации асфальтобетонных образцов при испытании на изгиб или растяжение. Покрытие будет устойчивым против образования трещин, если асфальтобетон обладает относительным удлинением при 0°С не менее 0,004—0,008, а при — 20°С не менее 0,001—0,002 (при скорости деформации, близкой к 5—10 мм/мин).

Таблица 6.3

| Материал | Марка битума | Модуль упругости E, МПа | Среднее сопротивление растяжению при изгибе Rизг, МПа |

| Плотный асфальтобетон I и II марок | БНД 40/60 БНД 60/90 БНД 90/130 БНД 130/200 БНД 200/300 БГ 70/130 СГ 130/200 | 6000 4500 3600 2600 2000 1700 1500 | 3,2 2,8 2,4 2,0 1,8 1,7 1,6 |

Статический модуль упругости определяют при приложении единичной нагрузки в середине пролета образца-балочки:

где Р — вертикальная нагрузка;

l —расчетный пролет балочки (0,14 м);

f — упругий прогиб балочки;

I —момент инерции сечения образца (I = bh3/12, где b и h ширина и высота балочки).

Величину Р обычно принимают 0,2—0,3 от разрушающей нагрузки. Статический модуль упругости соответствует воздействию автомобиля на стоянке, остановке и перекрестках (табл. 6.3).

Кратковременный (динамический) модуль упругости определяют по той же формуле, но при продолжительности действия нагрузки 0,1 с. Значение кратковременного модуля упругости соответствует режиму воздействия подвижных нагрузок на асфальтобетонное покрытие. Как видно из табл. 6.4, значение кратковременного модуля упругости понижается с повышением температуры.

Таблица 6.4

| Материал

| Марка битума

| Расчетные значения кратковременного модуля упругости Е, МПа, при температуре покрытия, °С

| ||||

| 10 | 20 | 30 | 40 | 50(60) | ||

| Плотный асфальтобетон

| БНД 40/60 БНД 60/90 БНД 90/130 БНД 130/200 БНД 200/300 БГ 70/130 СГ 130/200 СГ 70/130 МГ 70/130

| 4400 3200 2400 1500 1200 1000 900 | 2600 1800 1200 800 600 | 1300 900 660 560 420 | 690 550 440 380 350 | 430 380 350 320 300 |

| 400 | 350 | 300 | 300 | |||

| 800 | 350 | 300 | 250 | 250 | ||

Примечания. 1. Если данных непосредственных региональных наблюдений за температурой покрытий не имеется, можно принимать в качестве расчетной температуры асфальтобетона в I — II дорожно-климатических зонах 20 °С, в III зоне 30 °С, в IV 40 °С и в V 50°С.

2. Модули упругости плотного асфальтобетона даны применительно к смесям типа Б. При температурах от 30 до 50 °С модули упругости для смесей типа А следует увеличивать, а типов В, Г, Д — уменьшать на 20%.

Устойчивость асфальтобетона к атмосферным факторам. Асфальтобетонное покрытие при длительном увлажнении может разрушаться за счет выкрашивания минеральных зерен, что приводит к повышенному износу покрытий и образованию выбоин.

Пористость оказывает большое влияние на водостойкость асфальтобетона, обычно она составляет 3—7%. Поры в асфальтобетоне могут быть открытые и замкнутые. Как правило, с уменьшением размера зерен увеличивается количество замкнутых, недоступных воде пор. Проникание воздуха в поры асфальтобетона ускоряет старение битума. Повышается вязкость битума, снижается деформативность. Это приводит к образованию трещин на покрытии.

Водостойкость определяют величиной водонасыщения, набухания и коэффициентом водостойкости К (отношение прочности водо-насыщенных к прочности сухих образцов). Коэффициент водостойкости должен быть не менее 0,9, а при длительном водонасыщении (15 сут) не менее 0,8.

Характеристики асфальтобетонного покрытия. Для безопасного и комфортабельного движения автомобилей большое значение имеют следующие характеристики асфальтобетонного покрытия: ровность, шероховатость (сопротивление скольжению и дренирование поверхностной воды), шум при движении, оптические свойства, чувствительность к пластическим деформациям (колеи и волны), водонепроницаемость (предотвращение проникания поверхностной воды в покрытие).

Ровность покрытия определяют трехметровой рейкой с калиброванным клином (промерником), двухопорной трехметровой рейкой типа ПКР-1, многоопорной рейкой типа ПКР-4 или установкой ПКРС-2 при скорости 30 км/ч. Так, для дорог I—III категорий количество просветов под рейкой до 2 мм должно быть не менее 90%, а просветов более 3 мм—не более 5%.

Недостаточная ровность покрытия снижает скорость автомобилей и ухудшает комфортность движения.

Износостойкость—сопротивление асфальтобетона действию сил трения, вызываемых проскальзыванием колес автомобиля по поверхности покрытия, и вакуумных сил, возникающих под движущимся автомобилем. Износ покрытия определяется истиранием его структурных элементов, отрывом и уносом с его поверхности зерен песка и раздробленных щебенок.

Износ покрытий из песчаного асфальтобетона прежде всего взаимосвязан с характером поверхности частиц, поэтому износ асфальтобетона на высевках изверженных горных пород всегда меньше износа бетона на окатанном кварцевом песке. Истираемость асфальтобетонного покрытия при интенсивном автомобильном движении составляет 0,3—1,0 мм в год.

Шероховатость асфальтобетонного покрытия обеспечивает достаточное сцепление шин автомобиля с поверхностью покрытия.

При этом шероховатость поверхности покрытия не оказывает существенного влияния на сопротивление скольжению шин. На покрытиях с увлажненной поверхностью степень сопротивления скольжению шин значительно снижается из-за наличия воды в зоне контакта шин с покрытием.

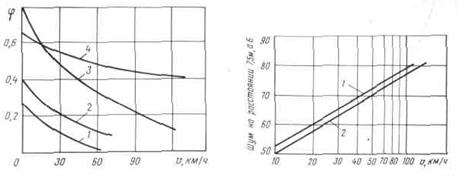

Степень сопротивления скольжению оценивается коэффициентом сопротивления скольжению f (коэффициентом сцепления), представляющим собой отношение силы сопротивления скольжению к нормальной нагрузке на покрытие в зоне контакта шины с покрытием. Коэффициент сцепления взаимосвязан с текстурой поверхности (рис. 6.5).

Ориентировочные значения коэффициента сцепления различных покрытий, обладающих разными параметрами шероховатости:

Асфальтобетонные покрытия из многощебенистых смесей и покрытия из черного щебня 0,45

Покрытия из асфальтобетонных песчаных смесей типа Г (шероховатость типа «наждачная бумага») 0,45

Асфальтобетонные покрытия с втапливанием черного щебня_ 0,50

Поверхностная обработка с применением черного щебня __ 0,50

Поверхностная обработка с применением необработанного битумом (белого) щебня 0,60

|

|

| Рис. 6.5. Зависимость коэффициента сцепления от текстуры асфальтобетонного покрытия: 1 – гладкая; 2 – микрошероховатая; 3 – мезошероховатая; 4 – макрошероховатая (покрытие мокрое) | Рис. 6.6. Зависимость шума на дороге от скорости движения автомобилей: 1 – грузовых; 2 – легковых. |

При коэффициенте сцепления менее 0,4 покрытие становится недопустимо скользким и аварийность на нем резко увеличивается. Коэффициент сцепления 0,4—0,5 в большинстве случаев удовлетворяет безопасности движения.

Повышение коэффициента сцепления достигается путем применения асфальтобетона каркасной структуры.

Светоотражательные (рефлекторные) свойства асфальтобетонного покрытия главным образом зависят от свойств исходных минеральных материалов и текстуры поверхности асфальтобетона. Для хорошей видимости проезжей части, покрытия и маркировок на ней в ночное время необходимо подбирать материалы с различными светоотражательными свойствами. Щебень из светлых горных пород дает лучшие результаты, чем из темных пород. Для повышения рефлектирующей способности покрытия в асфальтобетонную смесь добавляют синтетический светлый щебень синопал, дорсил и др. Гладкая поверхность асфальтобетона обладает меньшей рефлектирующей способностью, чем шероховатая.

Шум при движении автомобилей происходит главным образом от взаимодействия покрышки колеса с поверхностью покрытия. Общий шум включает также и аэродинамический шум, шум от двигателя и трансмиссии.

Результаты измерения транспортного шума при движении по асфальтобетонному покрытию приведены на рис. 6.6. Шум при движении возрастает пропорционально увеличению скорости как легкового, так и грузового автомобиля.

Уровень шума взаимосвязан с текстурой поверхности асфальтобетонного покрытия. Гладкая поверхность дает наименьший шум при движении, а макрошероховатая—наибольший, увеличивающийся с ростом скорости автомобиля.

МАТЕРИАЛЫ ДЛЯ АСФАЛЬТОБЕТОНА И ТРЕБОВАНИЯ К НИМ

7.9 ПРОИЗВОДСТВО АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

Дата: 2019-02-25, просмотров: 1242.