Формообразование деталей электроэрозионным методом можно осуществить по следующим схемам.

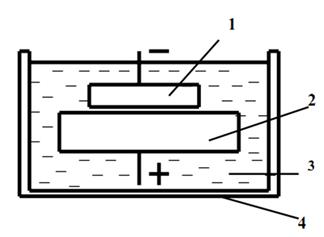

1. Копирование формы электрода или его сечения. При этом обрабатываемый элемент заготовки по форме является обратным отображением рабочей поверхности инструмента. Данную операцию называют прошиванием. Существуют методы прямого и обратного копирования. При прямом копировании инструмент находится над заготовкой, а при обратном - под ней. Метод прошивания прост в исполнении, и он широко применяется в промышленности. На рисунке 6.7 представлена схема электроэрозионной обработки методом копирования формы электрода- инструмента. По мере электроэрозионной обработки электрод (1) внедряется в деталь, обеспечивая копирование электрода.

2. Взаимное перемещение обрабатываемой заготовки и электрода- инструмента. При этой схеме возможны операции вырезания сложно- профильных деталей и разрезание заготовок электродами, электроэрозионного шлифования и растачивания деталей.

Рисунок 6.7 – Схема копирования формы электрода: 1 – электрод – инструмент, 2 – обрабатываемая деталь, 3 – жидкость, 4 – сосуд

Прошивание окон, щелей и отверстий. Эта операция осуществляется на универсальных станках. Электроэрозионным способом прошивают щели шириной (2,5 – 10) мм, глубиной до 100 мм. Для обеспечения удаления продуктов эрозии из межэлектродного промежутка, электрод-инструмент делают Т-образной формы или уменьшают толщину хвостовой части по сравнению с рабочей частью на несколько десятых долей миллиметра. Скорость прошивания щелей составляет (0,5 – 0,8) мм/мин, шероховатость обработанной поверхности – до 2,5 мкм.

Обработка деталей типа сеток и сит. Созданы электроэрозионные станки, позволяющие обрабатывать сеточные детали с числом отверстий до нескольких тысяч. Станки могут обрабатывать одновременно более 800 отверстий диаметром (0,2 – 2) мм в листах из коррозионно – стойких сталей, латуни и других материалов толщиной до 2 мм. Производительность обработки до 10000 отверстий в час.

Электроэрозионное шлифование. Это одна из разновидностей электроэрозионной обработки, которая используется для обработки высокопрочных заготовок из сталей и твердых сплавов. Удаление металла при этом происходит под воздействием импульсных разрядов между вращающимся электродом-инструментом и обрабатываемой заготовкой, а не в результате механического воздействия, как при абразивном шлифовании.

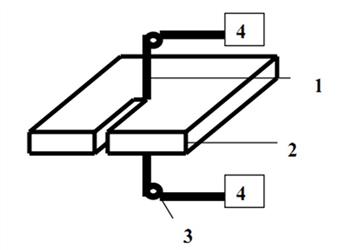

Сложноконтурная проволочная вырезка. Методы прямого и обратного копирования имеют существенный недостаток, заключающийся в необходимости использования сложных фасонных электродов- инструментов. Износ электродов отражается на точности изготовления деталей, поэтому одним электродом-инструментом удается изготовить не более 5 – 10 деталей. Электроискровой метод сложноконтурной проволочной вырезки выгодно отличается от методов копирования тем, что здесь инструментом является тонкая проволока из меди, латуни или вольфрама диаметром от нескольких микрон до 0,5 мм, включаемая в электрическую схему как катод (рисунок 6.8).

Рисунок 6.8 – Сложноконтурная проволочная вырезка: 1 – проволока, 2 – обрабатываемая деталь, 3 – направляющие ролики, 4 – устройство для регулирования скорости протяжки проволоки

Для устранения влияния износа проволоки на точность обработки, проволока перематывается с одной катушки на другую, что позволяет все новым элементам участвовать в работе. При перемотке осуществляется небольшой натяг. Возле обрабатываемой заготовки установлены ролики, ориентирующие проволоку относительно обрабатываемой детали. Сложноконтурная проволочная вырезка применяется при прецизионном резании заготовок, прорезании точных щелей, резании полупроводниковых материалов, обработке цилиндрических, конических наружных и внутренних поверхностей. К основным достоинствам электроэрозионной обработки проволочным электродом-инструментом относится высокая точность и возможность широкой автоматизации процесса.

Электроконтактный способ обработки. Электроконтактная обработка материалов является разновидностью электроэрозионной обработки. Отличие ее состоит в том, что импульсы электрической энергии генерируются в результате взаимного перемещения электродов или прерывания электрического разряда при прокачке жидкости под давлением. Электроконтактную обработку можно проводить при постоянном и переменном токе, в воздухе или жидкости (вода с антикоррозионными добавками). При обработке электрод-инструмент и заготовку полностью погружают в жидкость либо подают жидкость в межэлектродный промежуток распылением. Обработку производят при значительных токах (до 5000 А) и напряжениях холостого хода источника питания 18 – 40 В. Электроконтактным методом производят получистовое точение тел вращения, чистовую резку, прошивание цилиндрических, фасонных отверстий и объемных полостей, фрезерование, шлифование. Электроконтактный метод особенно эффективен при обработке заготовок из труднообрабатываемых сталей и сплавов, а также чугунов высокой твердости, монокристаллов, материалов с высокими теплофизическими свойствами. Принципиальная схема установки для электроконтактной обработки выглядит следующим образом. Заготовка и электрод – инструмент, имеющие ось вращательной симметрии и включенные в цепь с источником питания, после соприкосновения совершают вращательное движение друг относительно друга. При соблюдении условий, необходимых для реализации электроэрозионных процессов, происходит съем металла с заготовки.

Дата: 2019-02-25, просмотров: 373.