Расплавляющийся металлический стержень электрода в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну. В сварочной ванне электродный металл смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность. Глубина, на которую расплавляется основной металл, называется глубиной проплавления. Она зависит от режима сварки (силы сварочного тока и диаметра электрода), пространственного положения сварки, скорости перемещения дуги по поверхности изделия (торцу электрода и дуге сообщают поступательное движение вдоль направления сварки и поперечные колебания), от конструкции сварного соединения, формы и размеров разделки свариваемых кромок и т.п.

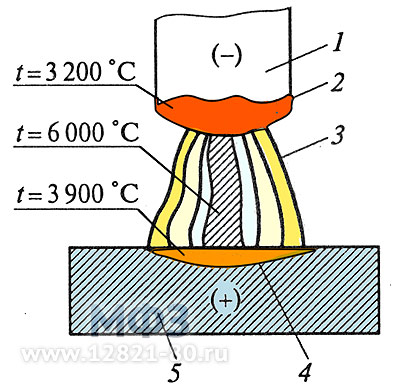

Рисунок 4.1 – Процесс электродуговой сварки: 1 – электрод; 2 – катодное пятно; 3 – дуга; 4 – анодное пятно; 5 – заготовка

Электрическая сварочная дуга – мощный временной электрический разряд между проводниками в ионизированной атмосфере газов и паров металла, который сопровождается выделением большого количества теплоты и света.

Сварочная дуга на постоянном токе (рисунок 4.1) включает катодное пятно 2, которое образуется на электроде 1, столб 3 дуги и анодное пятно 4 на изделии (анод, "+"). При изменении полярности изделие становится катодом, а электрод – анодом. Для дуги переменного тока характерно постоянное периодическое изменение полярности с частотой переменного тока.

Для появления и горения дуги необходимо наличие в промежутке между электродом и изделием заряженных ионов, которые в воздухе обычного состояния отсутствуют. Ионная проводимость воздуха появляется при контакте электрода с изделием. Электрическая цепь при этом замыкается и из-за короткого замыкания происходит разогрев электрода. После отведения электрода на некоторое расстояние от поверхности изделия начинается термоэлектрическая эмиссия электронов с поверхности анода. Столкновение разогнанных в электрическом поле электронов с молекулами газов и паров металла приводит к желаемой ионизации промежуточного пространства. При разогреве происходит дополнительная ионизация, в результате возникает стойкий дуговой электрический разряд. Высокая температура и значительная энергия сварочной дуги дают возможность быстро расплавлять небольшие объёмы металла свариваемых деталей. Энергия из сварочной дуги выделяется неравномерно. На аноде («+») выделяется около 43% теплоты вследствие его бомбардировке электронами, имеющими более высокую кинетическую энергию по сравнению с ионами. На катоде («–») выделяется около 36% теплоты. Остальная тепловая энергия рассеивается в окружающем пространстве. Распределение температуры в дуге указано на рисунке 4.1. Обычно с электрода в сварочную ванну в виде капель стекает вплоть до 90% металла электрода, остальной же металл не достигает сварочной ванны в результате окисления, разбрызгивания и испарения.

Устойчивое горение дуги, необходимое для высокого качества сварки, достигается при ее длине 3…5 мм. Длину, на которую проплавляется свариваемый металл, называют глубиной сварки.

Размеры сварочной ванны зависят от режима сварки и обычно находятся в пределах: глубина до 7 мм, ширина 8 –15 мм, длина 10 – 30 мм. Доля участия основного металла в формировании металла шва обычно составляет 15 – 35%. Расстояние от активного пятна на расплавленной поверхности электрода до другого активного пятна дуги на поверхности сварочной ванны называется длиной дуги. Расплавляющееся покрытие электрода образует вокруг дуги и над поверхностью сварочной ванны газовую атмосферу, которая, оттесняя воздух из зоны сварки, препятствует взаимодействиям его с расплавленным металлом.

Кристаллизация металла сварочной ванны по мере удаления дуги приводит к образованию шва, соединяющего свариваемые детали. При случайных обрывах дуги или при смене электродов кристаллизация металла сварочной ванны приводит к образованию сварочного кратера (углублению в шве, по форме напоминающему наружную поверхность сварочной ванны). Затвердевающий шлак образует на поверхности шва шлаковую корку. В момент зажигания дуги промежуток еще недостаточно нагрет и для его ионизации необходима увеличенная кинетическая энергия, которая может быть получена усилением электрического поля, т. е. некоторым повышением напряжения между электродами сравнительно с тем напряжением, которое требуется для поддержания дуги в установившемся состоянии.

Соединение, полученное в результате сварки характеризуется непрерывной структурной связью и монолитностью строения, достигаемыми за счет образования атомно-молекулярных связей между элементарными частицами соединяемых деталей трубопроводов. Неразъемное монолитное соединение, называется сварным соединением .

Процесс образования соединения при сварке происходит в три стадии.

1. На первой стадии достигается физический контакт (между приварным фланцем и стальной трубой), то есть осуществляется сближение соединяемых веществ на расстояния, необходимые для межатомного взаимодействия.

2. На второй стадии происходит химическое взаимодействие, которое заканчивается процессом образования прочного соединения фланца и трубы. Эти две стадии характерны для микроучастков соединяемых веществ.

3. Процесс сварки трубы и фланца завершается диффузией.

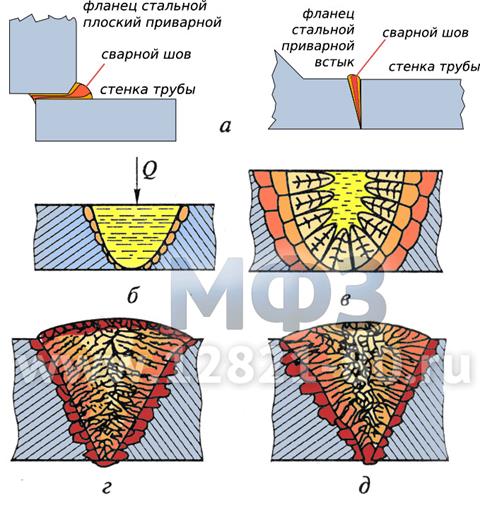

Для качественного соединения деталей трубопроводов необходимо обеспечить контакт значительной части стыкуемых поверхностей и их активацию. Активация состоит в том, что поверхностным атомам твердого тела сообщается некоторая кинетическая энергия, необходимая для преодоления связей между ними и повышение энергии поверхностных атомов до уровня энергетического барьера схватывания, то есть для перевода их в активное состояние. Такая энергия может быть сообщена в виде теплоты (термическая активация) и других видов воздействия на соединяемые материалы. Рисунок 4.2 схема сварного соединения при сварке плавлением. При сварке плавлением образование сварного соединения стального воротникового фланца и плоского фланца со стенкой трубы (рисунок 4.2) происходит в результате сближения атомов твердых тел (фланец и стальная труба) вследствие смачивания их поверхностей жидким металлом расплавом, а активация поверхности твердого металла – путем сообщения ее частицам тепловой энергии.

Рисунок 4.2 – Схема сварного соединения при сварке плавлением:

а – соединяемые детали: слева – соединение плоского фланца с трубой;

справа – соединение фланца воротникового (приварного встык) с трубой;

б – сварочная ванна; в – кристаллизация расплава; г, д – структуры шва;

Q – поток тепловой энергии

Металл элементов соединяемых деталей трубопроводов (рисунок 4, а) в месте сварки доводится под водимой тепловой энергии Q до жидкого состояния. При этом происходит локальное расплавление и основного свариваемого металла деталей трубопроводов по кромкам соединяемых элементов. Сварка может осуществляться за счет расплавления основного металла или основного и дополнительного присадочного металлов. В практике преимущественное применение находит второй вариант. В процессе сварки основной и дополнительный металлы самопроизвольно и без приложения внешних сил сливаются в общую сварочную ванну (рисунок 4.2, б), которая смачивает оставшуюся твердую поверхность соединяемых элементов трубопроводов. При этом происходит сближение атомов металла сварочные ванны и основного металла до расстояний, при которых возникают атомно-молекулярные связи.

По мере удаления источника нагрева расплав остывает и происходит кристаллизация (рисунок 4.2, в), которая начинается на границе раздела между твердым основным металлом и расплавом сварочной ванны. Зародышевыми центрами кристаллизации являются оплавленные зерна основного металла, на которых, как на своеобразной подложке, начинают расти первичные столбчатые кристаллы сварочного шва. Кристаллы растут по нормали к поверхности охлаждения в глубь жидкой ванны и имеют вид дендритов разной величины.

При сравнительной малой величине сварочной ванны образующиеся столбчатые кристаллы успевают прорасти до встречи друг с другом в области центральной линии сварного шва (рисунок 4.2, г). Когда сварочная ванна большая и ее кристаллизация медленная, в центральной части сварного шва появляется небольшая зона равноосных кристаллов (рисунок 4.2, д).

После завершения кристаллизации сварочной ванны образуется монолитный, имеющий литую структуру шов, соединяющий в единое целое ранее раздельные детали трубопроводов.

Химические процессы

При ручной дуговой сварке электродами с толстым слоем покрытия химические реакции между металлом, шлаком и газами дуги протекают в момент перехода капель расплавленного металла электрода и покрытия через дуговой промежуток при температуре 2100-2300° С. Дальнейшие химические и физические процессы протекают в сварочной ванне. При сварке под флюсом основные химические реакции происходят только в сварочной ванне под слоем расплавленного флюса.

Рассмотрим основные реакции в зоне сварки для стали, как наиболее распространенного металла, подвергаемого сварке.

Окисление. Кислород является наиболее вредной примесью в зоне сварки, так как окисляет элементы, входящие в состав металла шва, и ухудшает его качество, образуя химические соединения - окислы. Окисление элементов в основном происходит за счет кислорода, содержащегося в газах и шлаках сварочной зоны. В меньшей степени окисление может быть вызвано кислородом поверхностных окислов свариваемого металла (окалины, ржавчины). При случайном увеличении длины дуги капли электродного металла могут окисляться кислородом окружающего воздуха.

С железом кислород образует три окисла:

– закись железа по реакции 2Fe+O2=2Feo ,

– окись железа по реакции 2Fe+1,5О2=Fe2O3 ,

– закись-окись железа по реакции 3Fe+2O2=Fe3O4 .

Раскисление кремнием и марганцем происходит по реакции:

FeО + Мn= Fе + МnО.

Выгорание углерода при сварке стали протекает по реакциям:

Fe3C+1/2O2=3Fe+CO ,

Fe3C+O2=3Fe+CO2 .

Выгорание углерода при сварке стали протекает по реакциям:

Fe3C+1/2O2=3Fe+CO ,

Fe3C+O2=3Fe+CO2 .

Серу удаляют введением марганца, который образует с ней химическое соединение - сернистый марганец (MnS) по реакциям:

FeS + Mn = MnS + Fe ,

FeS + МпО = MnS + FeO .

Удалению серы способствует также окись кальция; при этом происходитреакция: FeS + СаО = FeO + CaS.

Контрольные вопросы к лекции

1. Какова температура электрической дуги при стальных и угольных электродах?

2. При каких минимальных напряжениях постоянного и переменного тока зажигается дуга?

3. Опишите физику процесса зажигания дуги.

4. Что такое статическая и динамическая характеристики дуги?

5. Какими способами поддерживается устойчивое горение дуги?

6. Объясните, какими способами формируются внешние характеристики сварочных генераторов и трансформаторов.

7. Каково назначение осциллятора? Его схема и принцип действия.

8. Вычертите схему подключения сварочного трансформатора к электрической сети.

9. В чем отличие автоматической дуговой сварки от неавтоматической?

10. Каковы физические основы контактной сварки? Виды контактной сварки.

11. Каков принцип действия электромагнитных, тиристорных и модуляторных прерывателей сварочного тока?

12. В чем заключается вредное влияние электросварочных установок на электрическую сеть?

Дата: 2019-02-25, просмотров: 428.