Основные реакции риформинга (3.1) – (3.2) протекают с поглощением тепла. Перепад температуры в реакторах зависит от группового углеводородного состава сырья и температуры реакции. В первом реакторе перепад температуры может достигать 35 – 80 К, во втором 8 – 40 К и в третьем 0 – 17 К.

Уравнение теплового баланса реактора в общем виде:

Q1 = Q2 + Q3 + Q4 . (2.37)

Левая часть уравнения учитывает приход тепла с сырьём и циркулирующим газом (в кВт). Правая часть уравнения учитывает расход тепла (в кВт): Q2 – на реакции риформинга; Q3 – с продуктами реакции и циркулирующим газом; Q4 – потери в окружающую среду.

Рассчитаем энтальпию газового потока на входе в аппарат. Предварительный расчёт показывает, что ввиду не очень высокого давления и значительного разбавления водородом поправка на давление величины энтальпии не требуется. Состав потока в мольных долях пересчитаем в массовые доли. Энтальпию при температуре Твх.1=803 К для водорода, метана, этана, пропана, октана и пентана найдём в [10]. Для удобства определения энтальпии компонентов ВСГ при температурах от 700 до 850 К представим зависимость теплосодержаний углеводородов от температуры в следующем виде:

, (2.38)

, (2.38)

где  теплосодержание компонента, кДж/кг;

теплосодержание компонента, кДж/кг;  коэффициенты, рассчитанные на основе справочных данных [10], (табл. 3.13);

коэффициенты, рассчитанные на основе справочных данных [10], (табл. 3.13);  температура, при которой определяем теплосодержание, К;

температура, при которой определяем теплосодержание, К;  температура, при которой определяем теплосодержание, °С.

температура, при которой определяем теплосодержание, °С.

Таблица 3.13 – Коэффициенты уравнения (3.38)

| Коэффициент | Водород | Метан | Этан | Пропан | Бутан | Пентан |

| a | 0,00038 | 0,00150 | 0,00174 | 0,00181 | 0,00177 | 0,00176 |

| b | 12,86388 | 2,24761 | 1,84776 | 1,78125 | 1,80493 | 1,80117 |

Для ароматических  , нафтеновых

, нафтеновых  и парафиновых

и парафиновых  углеводородов сырья в парообразном состоянии числовые значения энтальпии определяются по таблицам [3] или по формуле (в кДж/кг):

углеводородов сырья в парообразном состоянии числовые значения энтальпии определяются по таблицам [3] или по формуле (в кДж/кг):

. (3.39).

. (3.39).

При этом возникает необходимость расчёта относительной плотности углеводородов  по известной величине их молекулярной массы. Для этого воспользуемся формулой Крэга

по известной величине их молекулярной массы. Для этого воспользуемся формулой Крэга

. (3.40).

. (3.40).

Найденные значения относительной плотности углеводородов представлены в таблице 3.14.

Таблица 3.14 – Относительные плотности углеводородов

| Углеводороды | Относительная плотность | |

| на входе в реактор | на выходе из реактора | |

| Ароматические | 0,736 | 0,734 |

| Нафтеновые | 0,747 | 0,745 |

| Парафиновые | 0,751 | 0,748 |

Расчёт энтальпии питающей смеси по формулам (3.38) и (3.39) приведён в таблице 3.15.

Тепловой эффект реакций, пользуясь законом Гесса, рассчитать нельзя из-за незнания детального химического состава сырья и продуктов реакции. Поэтому воспользуемся следующей формулой [3]:

, (3.41)

, (3.41)

где х – выход водорода в расчёте на исходное сырьё, % масс.

Из материального баланса реактора (таблица 3.12) следует, что в результате риформинга получен водород в количестве

кмоль/ч

кмоль/ч

или

; (3.42)

; (3.42)

кмоль/ч.

кмоль/ч.

Тогда

(3.43)

(3.43)

% масс.,

% масс.,

а тепловой эффект реакции по формуле (3.41)

кДж/кг.

кДж/кг.

Таблица 3.15 – Энтальпия питающей смеси

| Компо- нент | Молекуляр-ная масса Мi | Коли-чество ni, кмоль/ч | Содержа–ние |

| Содержание | Энтальпия, кДж/кг | |

|

| ||||||

| Н2 | 2,16 | 5793,92 | 0,7848 | 1,5697 | 0,0970 | 6979,55 | 677,29 |

| СН4 | 16,33 | 269,48 | 0,0365 | 0,5841 | 0,0361 | 1829,59 | 66,06 |

| С2Н6 | 30,50 | 336,86 | 0,0456 | 1,3689 | 0,0846 | 1721,28 | 145,67 |

| С3Н8 | 44,67 | 202,12 | 0,0273 | 1,2046 | 0,0745 | 1713,97 | 127,64 |

| С4Н10 | 58,84 | 67,37 | 0,0091 | 0,5293 | 0,0327 | 1707,67 | 55,88 |

| С5Н12 | 73,01 | 67,37 | 0,0091 | 0,6571 | 0,0406 | 1703,91 | 69,22 |

| 111,03 | 75,05 | 0,0103 | 1,1288 | 0,0698 | 1698,84 | 118,55 |

| 117,03 | 226,56 | 0,0307 | 3,5916 | 0,2220 | 1692,08 | 375,72 |

| 119,03 | 343,68 | 0,0466 | 5,5414 | 0,3427 | 1689,94 | 578,94 |

| Сумма | - | 7382,41 | 1,0000 | 16,1755 | 1,0000 | - | 2214,97 |

Величина теплового эффекта процесса риформинга зависит от концентрации нафтеновых углеводородов в сырье. Для парафинистого бензина значение теплового эффекта лежит в пределах 200-300 кДж/кг исходного сырья, для нафтенового – 400-600 кДж/кг исходного сырья [12]. Это относится к риформингу широких бензиновых фракций с целью получения высокооктанового бензина. При переработке узких фракций с целью получения индивидуальных ароматических углеводородов значения теплот реакций могут быть ещё больше, особенно при большой концентрации в сырье нафтеновых углеводородов.

Величину потерь тепла в окружающую среду примем равной

Q4 = 0,01· Q1 . (3.44)

Величина Q3 равна

.

.

Тепловой баланс реактора (из расчёта на 75757,58 кг/ч сырья) приведён в таблице 3.16.

Таблица 3.16 – Тепловой баланс первого реактора

| Поток | Температура, К | Количество, кг/ч | Энтальпия, кДж/кг | Количество тепла, кВт |

| Приход | ||||

| Q1 | Твх.1=803 | 119414,12 | 2214,97 | 73471,81 |

| Сумма | – | 119414,12 | – | 73471,81 |

| Расход | ||||

| Q2 | – | – | 314,7 | 6621,51* |

| Q3 | Твых.1 | 119414,12 |

| Q3 |

| Q4 | принимается | – | 734,72 | |

| Сумма | – | 119414,12 | – | 73471,81 |

Из теплового баланса реактора имеем (таблица 3.16)

Q3 = Q1 - Q2 - Q4 ; (3.45)

кВт.

кВт.

Тогда

кДж/кг.

кДж/кг.

Для определения числового значения температуры Твых.1 потока, покидающего реактор, необходимо рассчитать состав смеси на выходе из реактора.

Состав газа, покидающего реактор, рассчитан на основе данных таблицы 3.10 и представлен в таблице 3.17.

Для определения температуры потока по известному значению энтальпии задаёмся двумя ориентировочными числовыми значениями температуры 700 и 800 К. Значения энтальпии при этих температурах представлены в таблице 3.18.

Приближённо можно считать зависимость энтальпии от температуры в небольшом интервале температур линейной. Представим зависимость энтальпии смеси, покидающей реактор, от температуры в следующем виде:

. (3.46)

. (3.46)

Таблица 3.17 – Состав газа, покидающего реактор

| Компо-нент | Молекулярная масса Мi | Количество ni, кмоль/ч | Содержание  , мольн. доли , мольн. доли

|

| Содержание  , масс. доли , масс. доли

|

| Н2 | 2 | 6149,71 | 0,7880 | 1,5759 | 0,1030 |

| СН4 | 16 | 288,05 | 0,0369 | 0,5905 | 0,0386 |

| С2Н6 | 30 | 355,42 | 0,0455 | 1,3662 | 0,0893 |

| С3Н8 | 44 | 220,67 | 0,0283 | 1,2441 | 0,0813 |

| С4Н10 | 58 | 85,93 | 0,0110 | 0,6386 | 0,0417 |

| С5Н12 | 72 | 85,93 | 0,0110 | 0,7928 | 0,0518 |

| 109,72 | 217,18 | 0,0278 | 3,0531 | 0,1996 |

| 115,72 | 73,35 | 0,0094 | 1,0876 | 0,0711 |

| 117,72 | 328,30 | 0,0421 | 4,9518 | 0,3236 |

| Сумма | – | 7804,54 | 1,0000 | 15,3006 | 1,0000 |

Таблица 3.18 – Теплосодержания потока при 700 и 800К, кДж/кг

| Компоненты | Содержание | Энтальпия | |||

| при 700 К | при 800 К | ||||

|

|

|

| ||

| Н2 | 0,1030 | 5606,44 | 577,45 | 6939,44 | 714,75 |

| СН4 | 0,0386 | 1408,06 | 54,34 | 1816,86 | 70,12 |

| С2Н6 | 0,0893 | 1310,09 | 116,98 | 1708,78 | 152,58 |

| С3Н8 | 0,0813 | 1301,31 | 105,81 | 1701,40 | 138,34 |

| С4Н10 | 0,0417 | 1298,19 | 54,18 | 1695,21 | 70,75 |

| С5Н12 | 0,0518 | 1295,34 | 67,11 | 1691,48 | 87,64 |

| 0,1996 | 1359,36 | 271,25 | 1689,88 | 337,20 |

| 0,0711 | 1353,66 | 96,22 | 1683,05 | 119,63 |

| 0,3236 | 1351,85 | 437,51 | 1680,89 | 544,00 |

| Сумма | 1,0000 | - | 1780,85 | - | 2235,01 |

Зная значения теплосодержаний потока при двух температурах (таблица 3.18), можем найти коэффициенты a и b:

,

,

откуда

Получим а = 4,54, b = -1398,24 и функция (3.46) примет вид

. (3.47)

. (3.47)

Отсюда найдём, что энтальпии  кДж/кг соответствует температура

кДж/кг соответствует температура  К.

К.

Перепад температуры в первом реакторе равен

, (3.48)

, (3.48)

К.

К.

Оптимальное снижение температуры процесса в первом реакторе составляет 40 - 50 К. В данном случае значение перепада температуры близко к оптимальному.

Основные размеры реактора

Диаметр реактора рассчитаем так, чтобы перепад давления  в слое катализатора не превышал допустимого значения [

в слое катализатора не превышал допустимого значения [  ].

].

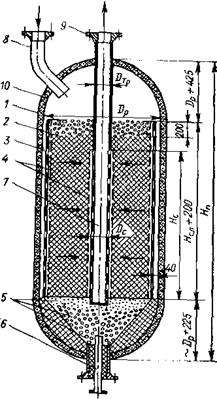

На современных установках применяют реакторы с радиальным вводом сырья (рисунок 10).

1– корпус; 2 – катализатор; 3 – перфорированный стакан с сеткой; 4 – сетка; 5 – шарики фарфоровые; 6 – штуцер для эжекции газов; 7 – перфорированная труба; 8 – штуцер для ввода сырья; 9 – штуцер для выхода продуктов реакции; 10 – футеровка

Рисунок 10 – Схема к расчету основных размеров реактора

Величина [  ] принимается:

] принимается:

, (3.49)

, (3.49)

где 0,5 – доля гидравлического сопротивления слоя в общем гидравлическом сопротивлении реактора;  количество реакторов.

количество реакторов.

Па.

Па.

Последующим расчётом принятое значение должно быть подтверждено.

Для расчёта величины  используют формулу

используют формулу

, (3.50)

, (3.50)

где  – потери напора на 1 м высоты (толщины) слоя катализатора в реакторе, Па/м ; l – порозность слоя;

– потери напора на 1 м высоты (толщины) слоя катализатора в реакторе, Па/м ; l – порозность слоя;  – скорость фильтрования, м/с;

– скорость фильтрования, м/с;  – плотность газов, кг/м3;

– плотность газов, кг/м3;  – кинематическая вязкость, м2/с; dэ - эквивалентный диаметр частиц катализатора, м.

– кинематическая вязкость, м2/с; dэ - эквивалентный диаметр частиц катализатора, м.

Порозность слоя катализатора при допущении упорядоченного расположения частиц катализатора

, (3.51)

, (3.51)

где  – объём шара, эквивалентный объёму частиц катализатора цилиндрической формы, м3;

– объём шара, эквивалентный объёму частиц катализатора цилиндрической формы, м3;  – объём куба, описанного вокруг шара, м3.

– объём куба, описанного вокруг шара, м3.

Цилиндрические частицы алюмоплатинового катализатора риформинга имеют диаметр 2 – 3 мм и высоту 4 – 5 мм. Если принять диаметр цилиндрика равным d = 0,003 м и высоту Н = 0,005 м, то

; (3.52)

; (3.52)

м3.

м3.

Сторона куба, описанного вокруг шара, равна эквивалентному dэ диаметру этого шара:

; (3.53)

; (3.53)

м.

м.

Таблица 3.19 – Гидравлическое сопротивление промышленных реакторов

| Установка | Гидравлическое сопротивление реакторов, 106 Па |

| Каталитического риформинга | 0,435 |

| Комбинированная установка – секция риформинга | 0,520 |

| Укрупнённая установка – секция риформинга | 0,158 |

Числовое значение порозности при  .

.

.

.

Скорость радиального фильтрования газовой смеси в наиболее узком сечении у сетки трубы

, (3.54)

, (3.54)

где  – объём газов, проходящих через свободное сечение реактора; Fс – площадь сетки у трубы (рисунок), м2.

– объём газов, проходящих через свободное сечение реактора; Fс – площадь сетки у трубы (рисунок), м2.

, (3.55)

, (3.55)

где G – количество газовой смеси в реакторе, кг/ч ; Тср1 – средняя температура в реакторе, К; Z=1 – коэффициент сжимаемости газа, значительно разбавленного водородом; Мср. – средняя молекулярная масса газовой смеси;  – среднее давление в реакторе, Па.

– среднее давление в реакторе, Па.

Средняя температура в реакторе

, (3.56)

, (3.56)

К.

К.

Среднее давление в реакторе

; (3.57)

; (3.57)

Па.

Па.

Тогда

м3/с.

м3/с.

Площадь сетки у трубы

, (3.58)

, (3.58)

где Dc - диаметр сетки у трубы, м; Hc - высота сетки, м.

Примем диаметр реактора Dр1=2,0 м, диаметр сетки Dc = 0,5 м, тогда высота сетки

, (3.59)

, (3.59)

где  – высота слоя катализатора в реакторе, м.

– высота слоя катализатора в реакторе, м.

Высота слоя катализатора в стакане

, (3.60)

, (3.60)

где F – площадь кольцевого сечения между стаканами, м.

Площадь кольцевого сечения между стаканами

; (3.61)

; (3.61)

м2.

м2.

Тогда

;

;

м,

м,

а площадь сетки у трубы

Fc = 3,14×0,5×2,39 = 3,75 м2.

Подставив числовые значения величин в формулу для расчёта скорости фильтрации, получим

м/с.

м/с.

Плотность газовой смеси на выходе из реактора

, (3.62)

, (3.62)

где  – плотность компонентов газовой смеси, кг/м3;

– плотность компонентов газовой смеси, кг/м3;  – содержание компонентов в газовой смеси, масс. доли.

– содержание компонентов в газовой смеси, масс. доли.

Плотность компонентов газовой смеси при средней температуре Тср.1 = 774,88 К в реакторе

, (3.63)

, (3.63)

где Мi – средние молекулярные массы компонентов.

Результаты расчёта плотности даны в таблице 3.20.

Таблица 3.20 – Расчёт плотности газовой смеси

| Компонент | Содержание  , мольн. доли , мольн. доли

| Плотность  , кг/м3 , кг/м3

|  , кг/м3 , кг/м3

|

| Н2 | 0,7880 | 1,0758 | 0,8477 |

| СН4 | 0,0369 | 8,6065 | 0,3176 |

| С2Н6 | 0,0455 | 16,1372 | 0,7349 |

| С3Н8 | 0,0283 | 23,6679 | 0,6692 |

| С4Н10 | 0,0110 | 31,1985 | 0,3435 |

| С5Н12 | 0,0110 | 38,7292 | 0,4264 |

| 0,0278 | 59,0174 | 1,6423 |

| 0,0094 | 62,2448 | 0,5850 |

| 0,0421 | 63,3206 | 2,6636 |

| Сумма | 1,0000 | - | 8,2302 |

Кинематическая вязкость газовой смеси вычисляется по формуле Манна

, (3.64)

, (3.64)

где  – содержание компонентов и газовой смеси, покидающей реактор, мольн. доли;

– содержание компонентов и газовой смеси, покидающей реактор, мольн. доли;  – кинематическая вязкость компонентов при средней температуре в реакторе, м/с2.

– кинематическая вязкость компонентов при средней температуре в реакторе, м/с2.

Кинематическая вязкость углеводородов при температуре

, (3.65)

, (3.65)

где  – динамическая вязкость, Па×c;

– динамическая вязкость, Па×c;  – плотность углеводородов, кг/м3.

– плотность углеводородов, кг/м3.

Для расчёта динамической вязкости газов используем формулу

(3.66)

(3.66)

где  вязкость при температуре кипения;

вязкость при температуре кипения;  постоянная Сатерленда.

постоянная Сатерленда.

Постоянную Сатерленда рассчитаем по формуле

(3.67)

(3.67)

Вязкость при температуре кипения рассчитаем по формуле Мейсснера:

, (3.68)

, (3.68)

где  число атомов в молекуле газа.

число атомов в молекуле газа.

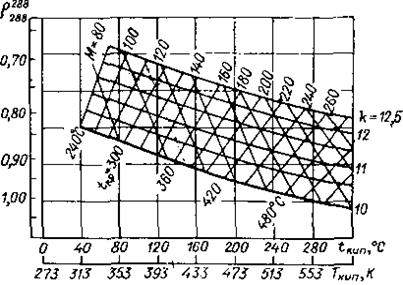

Температуру кипения компонентов ВСГ определим по [10]. Для определения средней температуры кипения ароматических, нафтеновых и парафиновых углеводородов воспользуемся номограммой (рисунок 11), зная молекулярную массу и  .

.

Среднее число атомов в молекуле газа для ароматических, нафтеновых и парафиновых углеводородов определим, зная среднюю молекулярную массу углеводородов и их структурные формулы, т.к. под средней молекулярной массой подразумевается молекулярная масса гипотетического углеводорода, имеющего усреднённые значения элементного состава, температуры кипения и плотности. Например, ароматические углеводороды  в первом реакторе имеют среднюю молекулярную массу 109,72. Значит,

в первом реакторе имеют среднюю молекулярную массу 109,72. Значит,

Следовательно, структурная формула усреднённого ароматического углеводорода  , т.е.

, т.е.

.

.

Аналогично определяется и число атомов усреднённых нафтенового и парафинового углеводородов.

Далее необходимо учесть повышенное давление в реакторе. Для этого воспользуемся формулой Гарднера

, (3.69)

, (3.69)

где  плотность газа, г/см3;

плотность газа, г/см3;  поправка, см3/г.

поправка, см3/г.

. (3.70)

. (3.70)

Рисунок 11 – Номограмма для определения характеристик топлива по двум заданным параметрам

Результаты расчётов динамической вязкости компонентов реакционной смеси представлены в таблице 3.21.

Таблица 3.21 - Расчёт динамической вязкости

| Компоненты |

| С | m |  , Па·с , Па·с

|  , Па·с , Па·с

| b |  , Па·с , Па·с

|

| Н2 | 20,23 | 29,74 | 2 | 1,09·10-6 | 1,60·10-5 | 1,41·10-12 | 1,60·10-5 |

| СН4 | 111,51 | 163,92 | 5 | 4,08·10-6 | 2,19·10-5 | 1,34·10-12 | 2,19·10-5 |

| С2Н6 | 184,37 | 271,02 | 8 | 5,64·10-6 | 2,12·10-5 | 1,09·10-12 | 2,12·10-5 |

| С3Н8 | 230,93 | 339,47 | 11 | 6,41·10-6 | 2,02·10-5 | 9,20·10-13 | 2,02·10-5 |

| С4Н10 | 272,50 | 400,58 | 14 | 7,01·10-6 | 1,92·10-5 | 8,01·10-13 | 1,92·10-5 |

| С5Н12 | 300,85 | 442,25 | 17 | 7,33·10-6 | 1,85·10-5 | 7,16·10-13 | 1,85·10-5 |

| 373,00 | 548,31 | 18 | 9,07·10-6 | 1,89·10-5 | 6,65·10-13 | 1,89·10-5 |

| 403,00 | 592,41 | 24 | 8,81·10-6 | 1,71·10-5 | 5,65·10-13 | 1,71·10-5 |

| 402,00 | 590,94 | 26 | 8,59·10-6 | 1,67·10-5 | 5,43·10-13 | 1,67·10-5 |

Расчёт кинематической вязкости смеси представлен в таблице 3.22.

Кинематическая вязкость газовой смеси, согласно формуле Манна и данным таблицы 3.22, равна

.

.

Таблица 3.22 - Расчёт кинематической вязкости

| Компонент | Мольная доля  , ,

|  , ,  м2/с м2/с

|  , с/м2 , с/м2

|

| Н2 | 0,7880 | 14,89 | 52935,54 |

| СН4 | 0,0369 | 2,55 | 14495,39 |

| С2Н6 | 0,0455 | 1,31 | 34703,43 |

| С3Н8 | 0,0283 | 0,85 | 33203,06 |

| С4Н10 | 0,0110 | 0,62 | 17852,01 |

| С5Н12 | 0,0110 | 0,48 | 23037,38 |

| 0,0278 | 0,32 | 86848,09 |

| 0,0094 | 0,27 | 34206,48 |

| 0,0421 | 0,26 | 159429,21 |

| Сумма | 1,0000 | – | 456710,59 |

Подставив в формулу для расчета потери напора числовые значения величин, получим

Толщина слоя катализатора в стакане

м.

м.

Потеря напора в слое катализатора

= 18743,89 ∙ 1,38 = 25866,57 Па.

= 18743,89 ∙ 1,38 = 25866,57 Па.

Полученная числовая величина  = 25866,57 Па не превышает [

= 25866,57 Па не превышает [  ] = 72 500 Па. При получении

] = 72 500 Па. При получении  > [

> [  ] необходимо уменьшить толщину слоя катализатора, что достигается уменьшением диаметра Dpl аппарата.

] необходимо уменьшить толщину слоя катализатора, что достигается уменьшением диаметра Dpl аппарата.

Полная высота реактора равна

Нп1 = Нсл.1 + 0,2 + DРl+ 0,225 + DРl + 0,425;

Нп1 =2,79 + 0,2 + 2,0 + 0,225 + 2,0 + 0,425=7,64 м.

Далее по аналогии производятся расчеты второго и третьего реакторов.

Варианты заданий для расчета процесса каталитического риформинга представлены в приложении Б.

СПИСОК ЛИТЕРАТУРА

1 Танатаров М.А., Ахметшина М.Н., Фасхутдинов Р.А. и др. Технологические расчеты установок переработки нефти: учеб. пособие для вузов. – М.: Химия, 1987. – 352 с.

2 Галимов Ж.Ф., Газизов М.Х. Расчеты реакторов и регенераторов установок каталитического крекинга: учеб. пособие. – Уфа: Издательство УГНТУ, 2003. – 51 с.

3 Сарданашвили А. Г., Львова А. И. Примеры и задачи по технологии переработки нефти и газа.-2-е изд. - М.: Химия, 1980. – 256 с.

4 Новый справочник химика и технолога. Сырье и продукты промышленности неорганических и органических веществ. Т. 5. Ч. 1. – СПб.: Профессионал, 2003. – 988 с.

5 Кузнецов А.А., Кагерманов С.М. и др. Расчеты процессов и аппаратов нефтеперерабатывающей промышленности. – Л.: Химия, 1974. – 343 с.

6 Дубовкин Н.Ф. Справочник по теплофизическим свойствам углеводородных топлив и их продуктов сгорания. – М.-Л.: Госэнергоиздат, 1962. – 288 с.

7 Флореа О., Смигельский О. Расчеты по процессам и аппаратам химической технологии. – М.: Химия, 1971. – 448 с.

8 Бондаренко Б.И. Установки каталитического крекинга. – М.: Государственное научно-техническое издательство нефтяной и горно-топливной литературы, 1958. – 304с.

9 Ахметов С.А. и др. Технология и оборудование процессов переработки нефти и газа: учеб. пособие / С.А. Ахметов, Т.П. Сериков, И.Р. Кузеев, М.И. Баязитов; под ред. С.А. Ахметова. – СПб.: Недра, 2006. – 868 с.

10 Варгафтик Н.Б. Справочник по теплофизическим свойствам газов и жидкостей. – М.: ГРФМЛ, 1972. – 720 с.

11 Ахметов С.А. Технология глубокой переработки нефти и газа. – Уфа: Гилем, 2002. – 672 с.

12 Смидович Е. В. Технология переработки нефти и газа. Ч.2. - М.: Химия, 1980.

13 Жирнов Б.С., Евдокимова Н.Г. Первичная переработка нефти: учеб. пособие для вузов. – Уфа: УГНТУ, 2005. – 167 с.

14 Евдокимова Н.Г., Кортянович К.В., Будник В.А. Альбом технологических схем процессов переработки углеводородного сырья. – Уфа: УГНТУ, 2006. – 59 с.

15 Потехин В.М., Потехин В.В. Основы теории химических процессов технологии органических веществ и нефтепереработки: учебник для вузов. – СПб.: Химиздат, 2005. – 912 с.

16 Технологический регламент установки ГО-2, цеха № 9, НПЗ, ОАО «Салаватнефтеоргсинтез».

ПРИЛОЖЕНИЕ А

Таблица А.1 – Варианты заданий для расчета процесса каталитического крекинга

| Вариант | Производительность установки по сырью, тыс. т/год | Температура в регенераторе, °С | Параметры работы реактора | |

| Температура в слое, °С | Продолжительность пребывания кокса в реакторе, мин | |||

| 1 | 800 | 600 | 530 | 6 |

| 2 | 600 | 620 | 490 | 4 |

| 3 | 700 | 630 | 500 | 5 |

| 4 | 800 | 650 | 510 | 6 |

| 5 | 900 | 650 | 515 | 7 |

| 6 | 650 | 600 | 520 | 8 |

| 7 | 660 | 620 | 530 | 4 |

| 8 | 680 | 630 | 540 | 5 |

| 9 | 710 | 650 | 550 | 6 |

| 10 | 720 | 650 | 510 | 7 |

| 11 | 740 | 640 | 520 | 8 |

| 12 | 760 | 600 | 500 | 4 |

| 13 | 800 | 620 | 515 | 5 |

| 14 | 820 | 630 | 520 | 6 |

| 15 | 830 | 650 | 530 | 7 |

| 16 | 650 | 650 | 520 | 8 |

| 17 | 660 | 640 | 510 | 4 |

| 18 | 680 | 600 | 535 | 5 |

| 19 | 710 | 620 | 500 | 6 |

| 20 | 720 | 630 | 480 | 7 |

| 21 | 740 | 650 | 490 | 8 |

| 22 | 760 | 650 | 500 | 4 |

| 23 | 800 | 640 | 510 | 5 |

| 24 | 820 | 600 | 520 | 6 |

| 25 | 830 | 620 | 530 | 7 |

| 26 | 550 | 630 | 540 | 8 |

| 27 | 600 | 650 | 520 | 4 |

| 28 | 650 | 650 | 530 | 5 |

| 29 | 700 | 640 | 510 | 6 |

| 30 | 750 | 600 | 530 | 7 |

Продолжение приложения А

Таблица А.2 – Варианты заданий для расчета процесса гидроочистки

| Вариант | Производи-тельность, тыс. т/год | Объемная скорость подачи сырья, нм3/м3 | Кратность циркуляции ВСГ к сырью, м3 /м3 | Средняя температура в реакторе, оС | Давление в реакторе, МПа |

| 1 | 800 | 2,3 | 200 | 300 | 3,1 |

| 2 | 820 | 2,1 | 240 | 290 | 3,0 |

| 3 | 900 | 2,2 | 250 | 295 | 2,9 |

| 4 | 700 | 2,4 | 270 | 305 | 4,0 |

| 5 | 830 | 2,0 | 280 | 285 | 3,5 |

| 6 | 720 | 2,1 | 290 | 295 | 3,6 |

| 7 | 770 | 2,2 | 300 | 310 | 4,1 |

| 8 | 890 | 2,3 | 340 | 305 | 2,8 |

| 9 | 834 | 2,4 | 350 | 300 | 3,3 |

| 10 | 717 | 2,5 | 400 | 290 | 3,4 |

| 11 | 788 | 2,0 | 420 | 295 | 3,7 |

| 12 | 844 | 2,1 | 460 | 305 | 4,0 |

| 13 | 850 | 2,2 | 470 | 285 | 3,2 |

| 14 | 750 | 2,3 | 410 | 295 | 3,9 |

| 15 | 600 | 2,3 | 420 | 310 | 3,0 |

| 16 | 660 | 2,4 | 430 | 305 | 3,1 |

| 17 | 860 | 2,3 | 470 | 300 | 3,0 |

| 18 | 875 | 2,2 | 500 | 290 | 2,9 |

| 19 | 880 | 2,4 | 480 | 295 | 4,0 |

| 20 | 885 | 2,5 | 490 | 305 | 3,5 |

| 21 | 900 | 2,1 | 550 | 285 | 3,6 |

| 22 | 732 | 2,2 | 340 | 295 | 4,1 |

| 23 | 748 | 2,3 | 350 | 310 | 2,8 |

| 24 | 757 | 2,0 | 360 | 305 | 3,3 |

| 25 | 760 | 2,1 | 370 | 295 | 3,4 |

| 26 | 763 | 2,2 | 380 | 290 | 3,7 |

| 27 | 770 | 2,3 | 390 | 310 | 4,0 |

| 28 | 782 | 2,4 | 395 | 305 | 3,2 |

| 29 | 791 | 2,5 | 400 | 285 | 3,9 |

| 30 | 834 | 2,3 | 520 | 295 | 3,0 |

ПРИЛОЖЕНИЕ Б

Примерные задания на курсовое проектирование процесса каталитического риформинга

В качестве сырья применяются бензиновые фракции 85 – 180˚С .

В таблице Б.1 представлены основные показатели качества бензиновых фракций следующих нефтей:

1- киркукской;

2- ромашкинской;

3- ухтинской;

4- самотлорской;

5- нижневартовской;

6- смеси шаимской и грозненской.

Таблица Б.1 – Показатели качества сырья процесса каталитического риформинга

| Показатель | 1 | 2 | 3 | 4 | 5 | 6 |

| Плотность, кг/м3 | 744 | 742 | 742 | 751 | 753 | 746 |

| Фракционный состав (объёмный), ˚С | ||||||

| 10 % | 115 | 109 | 102 | 115 | 112 | 103 |

| 50 % | 133 | 128 | 124 | 131 | 133 | 116 |

| 90 % | 160 | 155 | 158 | 158 | 166 | 153 |

| Углеводородный состав, %масс. | ||||||

| ароматические | 14 | 12 | 9 | 13 | 11 | 11 |

| нафтеновые | 20 | 28 | 31 | 28 | 35 | 38 |

| парафиновые | 66 | 60 | 60 | 59 | 54 | 51 |

Продолжение приложения Б

Таблица Б.2 – Варианты заданий для расчета процесса каталитического риформинга

| Вариант | Нефть | Производительность, тыс. т/год | Начальная температура процесса, оС | Кратность циркуляции ВСГ к сырью, м3 /м3 | Давление в реакторе, МПа |

| 1 | 1 | 620 | 482 | 1500 | 2,3 |

| 2 | 2 | 650 | 490 | 1600 | 3,2 |

| 3 | 3 | 670 | 490 | 1600 | 3,1 |

| 4 | 4 | 300 | 490 | 1500 | 3,0 |

| 5 | 5 | 600 | 480 | 1500 | 2,0 |

| 6 | 6 | 1000 | 500 | 1700 | 4,0 |

| 7 | 1 | 710 | 483 | 1600 | 2,6 |

| 8 | 2 | 782 | 485 | 1580 | 2,5 |

| 9 | 3 | 590 | 495 | 1700 | 3,6 |

| 10 | 4 | 630 | 488 | 1580 | 2,7 |

| 11 | 5 | 300 | 480 | 1500 | 2,1 |

| 12 | 6 | 850 | 498 | 1700 | 3,8 |

| 13 | 1 | 700 | 484 | 1550 | 2,5 |

| 14 | 2 | 300 | 486 | 1570 | 2,7 |

| 15 | 3 | 620 | 500 | 1700 | 3,9 |

| 16 | 4 | 100 | 492 | 1700 | 3,5 |

| 17 | 5 | 670 | 480 | 1520 | 2,2 |

| 18 | 6 | 1000 | 491 | 1600 | 3,0 |

| 19 | 1 | 730 | 481 | 1550 | 2,2 |

| 20 | 2 | 650 | 487 | 1580 | 2,8 |

| 21 | 3 | 300 | 491 | 1610 | 3,2 |

| 22 | 4 | 782 | 492 | 1700 | 3,5 |

| 23 | 5 | 590 | 480 | 1500 | 2,0 |

| 24 | 6 | 630 | 497 | 1600 | 3,7 |

| 25 | 1 | 750 | 481 | 1550 | 2,2 |

| 26 | 2 | 1000 | 488 | 1610 | 3,1 |

| 27 | 3 | 700 | 500 | 1700 | 3,8 |

| 28 | 4 | 300 | 490 | 1600 | 3,4 |

| 29 | 5 | 620 | 480 | 1550 | 2,2 |

| 30 | 6 | 750 | 492 | 1600 | 3,4 |

СОДЕРЖАНИЕ

| ВВЕДЕНИЕ | 1 | |

| 1 | Каталитический крекинг | 2 |

| 2 | Гидроочистка нефтяных фракций | 19 |

| 3 | Каталитический риформинг | 32 |

| Список литературы | 59 | |

| Приложение А | 60 | |

| Приложение Б | 62 |

Редактор Л.А. Маркешина

Подписано в печать 23.09.11. Бумага офсетная. Формат 60х84 1/16.

Гарнитура «Таймс». Печать трафаретная. Усл. печ. л. 4,1. Уч.-изд. л. 3,7.

Тираж 60. Заказ .

Издательство Уфимского государственного нефтяного технического университета

Адрес издательства:

450062, Республика Башкортостан, г. Уфа, ул. Космонавтов, 1

Дата: 2019-02-25, просмотров: 542.

, мольн. доли

, мольн. доли , масс. доли

, масс. доли