Потерю напора в слое катализатора вычисляем по формуле

, (2.40)

, (2.40)

где ε- порозность слоя катализатора; u - линейная скорость движения потока, фильтрующегося через слой катализатора, м/с; μ - динамическая вязкость, Па·с; d - средний диаметр частиц, м; р - плотность смеси в условиях процесса, кг/м3;

Порозность слоя вычисляют по формуле

, (2.41)

, (2.41)

где γн - насыпная плотность катализатора, кг / м3; γк - кажущаяся плотность катализатора, кг / м3.

.

.

Линейная скорость потока равна:

u=  , (2.42)

, (2.42)

где V - объем реакционной смеси, включающий объем сырья Vc и объем циркулирующего ВСГ Vц.

Объем сырья рассчитывают по формуле

, (2.43)

, (2.43)

где Gc - расход сырья в реакторе, кг / ч; z - коэффициент сжимаемости, при Тпр=0,973 и Рпр=0,866, z=0,45; tcр - средняя температура в реакторе , tср = 0,5·(340+353,06) =346,53 °С; Р – давление в системе, 5 МПа; Ратм – атмосферное давление, МПа.

.

.

Объем циркулирующего газа составит:

; (2.44)

; (2.44)

.

.

Динамическую вязкость смеси определяют по ее средней молекулярной массе, равной:

; (2.45)

; (2.45)

.

.

По уравнению Фроста находим динамическую вязкость:

; (2.46)

; (2.46)

.

.

Плотность реакционной смеси в условиях процесса равна:

; (2.47)

; (2.47)

.

.

По формуле (2.40) определим потерю напора в слое катализатора:

Проверка потери напора в слое катализатора: 0,04 ≤ 0,2 МПа.

Варианты заданий для расчета процесса гидроочистки топливных фракций представлены в таблице А.2.

Каталитический риформинг

Технология процесса

Каталитический риформинг - современный, широко применяемый процесс, предназначенный для повышения детонационной стойкости бензинов и получения индивидуальных ароматических углеводородов – бензола, толуола, ксилолов.

Промышленные процессы каталитического риформинга основаны на контактировании сырья с активным катализатором, обычно содержащим платину, отсюда и появилось название процесса - платформинг.

Сущность каталитического риформинга заключается в ароматизации бензиновых фракций, протекающей в результате каталитического преобразования нафтеновых и парафиновых углеводородов.

В условиях каталитического риформинга наиболее легко и быстро протекают реакции дегидрирования шестичленных нафтенов, скорость ароматизации циклопентанов примерно на порядок ниже. Наиболее медленной из реакций ароматизации является дегидроциклизация парафиновых углеводородов. В процессе параллельно протекают и нежелательные реакции гидрокрекинга с образованием как низко-, так и высокомолекулярных углеводородов, а также продуктов уплотнения – кокса, откладывающегося на поверхности катализатора.

Реакции дегидрирования и дегидроциклизации идут с поглощением тепла, реакции изомеризации имеют тепловой эффект, близкий к нулю, а реакции гидрокрекинга протекают с выделением тепла. Следовательно, по правилу Ле-Шателье, равновесная глубина ароматизации увеличивается с ростом температуры и понижением парциального давления водорода. Однако промышленные процессы риформинга вынужденно осуществляют при повышенных давлениях с целью подавления реакций коксообразования, при этом снижение равновесной глубины ароматизации компенсируют повышением температуры.

Процесс каталитического риформинга осуществляют на бифункциональных катализаторах, сочетающих кислотную и гидрирующую-дегидрирующую функции. Реакции гидрирования и дегидрирования протекают на металлических центрах платины или платины, промотированной добавками рения иридия, олова, галлия, германия и др., тонко диспергированных на носителе. Кислотную функцию в промышленных катализаторах выполняет носитель, в качестве которого используют оксид алюминия. Для усиления и регулирования кислотных свойств носителя в состав катализатора вводят галоген: фтор или хлор. В настоящее время применяют только хлорсодержащие катализаторы. Содержание хлора составляет от 0,4 – 0,5 до 2,0 % масс.

Прогресс каталитического риформинга в последние годы был связан с разработкой и применением сначала биметаллических, а затем полиметаллических катализаторов, обладающих повышенной активностью, селективностью и стабильностью.

Успешная эксплуатация полиметаллических катализаторов возможна лишь при выполнении определённых условий: содержание серы в сырье риформинга не должно превышать 1×10-4 % масс., что требует глубокого гидрооблагораживания сырья; содержание влаги в циркулирующем газе не должно превышать 2×10-3 - 3×10-3 % мольных; пуск установки требует использования в качестве инертного газа чистого азота; для восстановления катализатора предпочтительно использование электролитического водорода.

Сырьем каталитического риформинга служат как прямогонные бензиновые фракции нефтей и газовых конденсатов, так и бензины вторичного происхождения, получаемые при термической и термокаталитической переработке нефтяных фракций, а также выделяемые из продуктов переработки углей и сланцев. Фракционный состав сырья выбирается в зависимости от целевого назначения процесса. Если процесс проводится с целью получения индивидуальных ароматических углеводородов, то для получения бензола, толуола и ксилолов используют соответственно фракции, содержащие углеводороды С6 (62-85˚С), С7 (85-105˚С), С8 (105-140˚С), если риформинг проводится с целью получения высокооктанового бензина, то сырьём обычно служит фракция 85-180˚С, соответствующая углеводородам С7 – С10.

Подготовка сырья риформинга включает ректификацию и гидроочистку. Ректификация используется для выделения определенных фракций бензинов в зависимости от назначения процесса. При гидроочистке из сырья удаляют примеси (сера, азот и др.), отравляющие катализаторы риформинга, а при переработке бензинов вторичного происхождения подвергают также гидрированию непредельные углеводороды.

Поскольку процесс сильно эндотермичен, его осуществляют в каскаде из трёх-четырёх реакторов с промежуточным подогревом сырья. В первом по ходу сырья реакторе в основном протекает сильно эндотермическая реакция дегидрирования нафтенов. В последнем реакторе - преимущественно эндотермические реакции дегидроциклизации и достаточно интенсивно экзотермические реакции гидрокрекинга парафинов. Поэтому в первом реакторе имеет место наибольший (30 – 50 ˚С), а в последнем наименьший перепад температур сырья на входе и выходе из него. Высокий перепад температур в головных реакторах можно понизить, снижая время контакта сырья с катализатором, то есть объём катализатора в них. Поэтому на промышленных установках риформинга первый реактор имеет наименьший объём катализатора, последний – наибольший. Например, для трёхреакторного блока распределение объёма катализатора по ступеням от 1:2:4 до 1:3:7 (в зависимости от химического состава сырья и целевого назначения процесса).

С понижением парциального давления водорода увеличивается глубина ароматизации сырья, а также повышается селективность превращений парафиновых углеводородов, т.к. снижение давления благоприятствует протеканию реакций ароматизации и тормозит реакции гидрокрекинга. Однако при снижении давления возрастает скорость дезактивации катализатора за счёт его закоксовывания.

Кратность циркуляции водородсодержащего газа определяется как отношение объёма циркулирующего ВСГ, приведённого к нормальным условиям, к объёму сырья, проходящего через реакторы в единицу времени.

Учитывая, что в циркулирующем ВСГ концентрация водорода изменяется в широких пределах – от 65 до 90 % об., а молекулярная масса сырья зависит от фракционного и химического составов, предпочтительнее пользоваться мольным отношением водород : сырьё. С увеличением этого отношения снижается скорость дезактивации катализатора, следовательно, удлиняется межрегенерационный пробег установки. Однако увеличение этого отношения ведёт к увеличению энергозатрат, росту гидравлического сопротивления и объёма аппаратов и трубопроводов. Поэтому этот параметр выбирают с учётом стабильности катализатора, качества сырья и продуктов, жёсткости процесса и заданной продолжительности межрегенерационного цикла.

При использовании полиметаллических катализаторов на установках со стационарным слоем мольное отношение водород : сырьё, равное 5 – 6, обеспечивает длительность межрегенерационного цикла до 12 месяцев. На установках с непрерывной регенерацией катализатора это отношение поддерживается на уровне 4 – 5.

Повышение объёмной скорости подачи сырья приводит к увеличению выхода реформата, но с пониженным октановым числом и меньшим содержанием ароматических углеводородов; снижению выхода ВСГ с более высокой концентрацией водорода; повышению селективности процесса и удлинению продолжительности межрегенерационного цикла. При снижении объёмной скорости снижается производительность установки. Оптимальное значение объёмной скорости устанавливают с учётом качества сырья и реформата, жёсткости процесса и стабильности катализатора. Обычно объёмная скорость в процессах риформирования бензинов составляет 1,5 –

2,0 ч-1.

Стабильная активность катализаторов риформинга, кислотным промотором которых является хлор, возможна лишь при достаточном его содержании на катализаторе и низкой влажности в реакционной системе. Объёмное содержание влаги в циркулирующем ВСГ поддерживается обычно на уровне (10-30)·10-6. Для поддержания оптимальной концентрации хлора в катализаторе хлор может подаваться непрерывно или периодически с дозировкой 1 – 5 мг/кг сырья (в виде хлорорганических соединений).

Пример технологического расчёт реакторного блока установки каталитического риформинга со стационарным слоем катализатора

Особенности расчетов

Необходимые исходные величины и некоторые предварительные определения:

- на основе промышленных и проектных данных принимают: давление в начале процесса (первый реактор блока); температуру, с которой сырьё и циркулирующий газ подаются в первый реактор; объёмную скорость подачи сырья; кратность циркуляции водородсодержащего газа (ВСГ) и его состав, количество последовательно соединённых реакторов;

- рассчитывают мольный состав питания реактора и количества каждого компонента в циркулирующем газе;

- рассчитывают необходимое количество алюмоплатинового катализатора с предварительным распределением его по реакторам.

3.2.1.1 Расчёт первого реактора

Производят расчёт материального баланса первого реактора по следующей схеме:

- определяют константу скорости реакции ароматизации;

- определяют константу химического равновесия реакции ароматизации;

- вычисляют уменьшение количества нафтеновых углеводородов в результате реакции ароматизации;

- определяют константу скорости реакции превращения нафтеновых углеводородов в парафиновые;

- определяют константу химического равновесия реакции превращения нафтеновых углеводородов в парафиновые;

- вычисляют увеличение количества нафтеновых углеводородов в результате реакции превращения парафиновых углеводородов в нафтеновые;

- определяют константу скорости реакции гидрокрекинга нафтеновых углеводородов;

- вычисляют уменьшение количества нафтеновых углеводородов в результате реакции гидрокрекинга;

- вычисляют уменьшение количества парафиновых углеводородов в результате реакции гидрокрекинга;

- рассчитывают материальный баланс реакций в реакторе;

- определяют состав газа, покидающего реактор;

- составляют материальный баланс реактора и определяют выходы продуктов риформинга.

Затем составляют тепловой баланс реактора с целью определения температуры выходящего из него потока.

В заключение принимают тип реактора (радиальный или аксиальный) и определяют его диаметр и высоту.

3.2.1.2 Расчёт второго реактора

Выбирают температуру в начале процесса, имея в виду во втором реакторе практически полное превращение нафтеновых углеводородов. Давление в этом реакторе должно быть несколько ниже, чем в первом.

Далее рассчитывается материальный баланс второго реактора по той же схеме, как для первого реактора.

Расчёт теплового баланса второго реактора аналогичен расчёту для первого реактора.

Затем определяются диаметр и высота реактора.

3.2.1.3 Расчёт третьего реактора

Температуру в начале процесса принимают равной температуре потока, выходящего из второго реактора.

Остальные расчёты проводятся так же, как для первого и второго реакторов.

3.2.2 Необходимые исходные данные

Исходные данные для расчета:

- рассчитать реакторный блок установки каталитического риформинга бензина нижневартовской нефти, состав которого представлен в таблице 3.1, над стационарным слоем алюмоплатинового катализатора.

- производительность реакторного блока по сырью 600 000 т/г;

- температура реакции 530˚С (803 К);

- давление в начале процесса (на входе в первый реактор) 3,43·106 Па;

- кратность циркуляции ВСГ

=1500 м3 /м3;

=1500 м3 /м3;

- содержание водорода в ВСГ достигает 85 – 93 %об. Примерный состав ВСГ приведён в таблице 3.2;

- объёмная скорость подачи сырья  =2 ч-1;

=2 ч-1;

- число рабочих дней в году 330.

Таблица 3.1 – Качество сырья риформинга

| Относительная плотность

| Фракционный состав, К | Углеводородный состав, % масс. | ||||||

| н.к. | 10% | 50% | 90% | к.к. | ароматические | нафтеновые | парафиновые | |

| 0,753 | 353 | 385 | 406 | 439 | 453 | 11 | 35 | 54 |

Таблица 3.2 – Состав водородсодержащего газа

| Компонент | Н2 | СН4 | С2 Н6 | С3 Н8 | С4Н10 | С5 Н12 |

| Содержание, % об | 86 | 4 | 5 | 3 | 1 | 1 |

Над платиновым катализатором при риформинге протекают следующие реакции:

превращение нафтеновых углеводородов в ароматические:

; (3.1)

; (3.1)

превращение нафтеновых углеводородов в парафиновые:

; (3.2)

; (3.2)

гидрокрекинг нафтеновых углеводородов:

; (3.3)

; (3.3)

гидрокрекинг парафиновых углеводородов:

, (3.4)

, (3.4)

где n – углеродное число (число углеродных атомов в молекуле углеводорода).

Для указанных реакций можно записать четыре дифференциальных уравнения, описывающих уменьшение количества углеводородов в результате химических превращений:

, (3.5)

, (3.5)

, (3.6)

, (3.6)

, (3.7)

, (3.7)

, (3.8)

, (3.8)

где Nн и Nп – доля нафтеновых и парафиновых углеводородов в питании, подвергнутых химическому превращению, кмоль/кмоль;  – величина, обратная скорости подачи сырья, кг катализатора/(кмоль/ч) сырья;

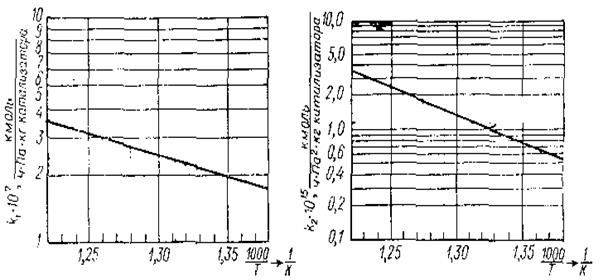

– величина, обратная скорости подачи сырья, кг катализатора/(кмоль/ч) сырья;  – константа скорости реакции, определяемая из графика (рисунок 7), кмоль/(ч·Па·кг катализатора);

– константа скорости реакции, определяемая из графика (рисунок 7), кмоль/(ч·Па·кг катализатора);  – парциальные давления нафтеновых, ароматических, парафиновых углеводородов и водорода, Па;

– парциальные давления нафтеновых, ароматических, парафиновых углеводородов и водорода, Па;  – константа химического равновесия, Па3;

– константа химического равновесия, Па3;  – константа скорости реакции, определяемая из графика (рисунок 8), кмоль/(ч·Па·кг катализатора).

– константа скорости реакции, определяемая из графика (рисунок 8), кмоль/(ч·Па·кг катализатора).

Константы химического равновесия рассчитываются по уравнениям:

, (3.9)

, (3.9)

, (3.10)

, (3.10)

где Т – температура в реакторе, К.

Уравнения (3.5) – (3.8) не учитывают состояния катализатора. Однако ввиду отсутствия в литературе сведений о зависимости степени химических превращений при риформинге от состояния катализатора, из-за малого (всего 0,5 – 0,7 %) содержания платины в катализаторе и возможности компенсации снижения активности катализатора некоторым повышением температуры процесса, указанные уравнения обеспечивают достаточную точность при проектировании.

В уравнениях (3.5) – (3.8) уменьшение количества углеводородов в питании в результате химических превращений выражено в мольных долях, а состав питания задан в массовых долях. Для пересчёта состава питания воспользуемся формулой

Мс×уi = Мi×уi’, (3.11)

где Мс - средняя молекулярная масса сырья; Mi - средняя молекулярная масса i-го компонента сырья; yi - содержание i-го компонента в питании в массовых долях; yi'- то же в мольных долях.

Рисунок 7 – График для определения Рисунок 8 – График для определения

константы k1 константы k2

Рисунок 9 – График для определения констант k3 и k4

Средняя молекулярная масса сырья

Мс = 0,4 ×Т50 – 45, (3.12)

где Т50 – температура выкипания 50% бензина (таблица 3.1), К.

Мс= 0,4· 406 – 45 = 117,4 кмоль/кг.

Средние молекулярные массы ароматических, нафтеновых и парафиновых углеводородов питания можно рассчитать, исходя из условия, что число атомов n углерода в них будет одно и то же. Формулы для расчёта молекулярных масс углеводородов питания представлены в таблице 3.3.

Для того чтобы определить углеродное число n, используется формула

, (3.13)

, (3.13)

где уА, ун, уп - содержание ароматических, нафтеновых, парафиновых углеводородов в питании (таблица 3.1), масс. доли; Ма, Мн, Мп - средние молекулярные массы углеводородов (таблица 3.3).

Таблица 3.3 - Расчётные формулы молекулярных масс углеводородов

| Углеводород (компонент) | Формула углеводорода | Формула для расчёта молекулярной массы по углеродному числу |

| Ароматические | СnH2n- 6 | Ма = 12n + 1 × (2n-6) = 14n - 6 |

| Нафтеновые | CnH2n | Мн = 12n + 1 × 2n = 14n |

| Парафиновые | CnH2n+2 | Мп = 12n +1 × (2n+2)= 14n+ 2 |

Формула для подсчёта величины Мс :

. (3.14)

. (3.14)

После преобразований получается кубическое уравнение:

. (3.15)

. (3.15)

Подставив в уравнение известные значения Мс, уА, ун и уп, получим

. (3.16)

. (3.16)

Найти значение n можно также при помощи программы Excel. Получается n=8,3595.

Если состав сырья задан в мольных долях, то для расчета углеродного числа можно воспользоваться формулой

, (3.17)

, (3.17)

где у'п и у'а — содержание парафиновых и ароматических углеводородов в сырье, мольн. доли.

Числовые значения молекулярных масс углеводородов (таблица 3.3):

;

;

;

;

.

.

Пересчет состава сырья представлен в таблице 3.4.

Таблица 3.4 – Пересчёт массового состава сырья в мольный

| Компоненты | Молекулярная масса, Мi | Содержание в сырье | |

| yi, масс. доли |  , мольн. доли , мольн. доли

| ||

| СnH2n- 6 | 111,0327 | 0,11 | 0,1163 |

| CnH2n | 117,0327 | 0,35 | 0,3511 |

| CnHn+2 | 119,0327 | 0,54 | 0,5326 |

| Сумма | – | 1,00 | 1,0000 |

Парциальные давления компонентов в сырье ввиду не очень высокого давления и значительного разбавления водородом рассчитаются по формуле

, (3.18)

, (3.18)

где  – общее давление в аппарате, Па;

– общее давление в аппарате, Па;  – содержание i-го компонента в смеси газов, мольн. доли.

– содержание i-го компонента в смеси газов, мольн. доли.

Количество сырья (в кмоль) равно:

, (3.19)

, (3.19)

где Gc – количество сырья, кг/ч.

Рассчитывается величина Gc:

кг/ч,

кг/ч,

где 330 – число рабочих дней в году.

Подставив числовое значение величины Gc в предыдущую формулу, получим

кмоль/ч.

кмоль/ч.

Расчетные данные по количеству и составу сырья приведены в таблице 3.5.

Таблица 3.5 – Количество и состав сырья

| Компонент | Мольная доля | Количество  , кмоль / ч , кмоль / ч

|

| 0,1163 | 75,05 |

| 0,3511 | 226,56 |

| 0,5326 | 343,68 |

| Сумма | 1,0000 | 645,29 |

Количество водородсодержащего газа

, (3.20)

, (3.20)

где nг – кратность циркуляции газа, м3/м3;  – плотность сырья в жидком виде (при н.у.), кг/м3.

– плотность сырья в жидком виде (при н.у.), кг/м3.

Плотность сырья

, (3.21)

, (3.21)

кг/м3.

кг/м3.

Подставив в формулу (3.20) числовые значения величин, найдем

м3/ч.

м3/ч.

Количество циркулирующего газа равно

; (3.22)

; (3.22)

кмоль/ч.

кмоль/ч.

Данные по определению состава циркулирующего газа приведены в таблице 3.6.

Таблица 3.6 – Состав циркулирующего газа

| Компонент | Молекулярная масса Мi | Содержание y'гi, мол. доли |

| Количество

,кмоль/ч ,кмоль/ч

|

| Н2 | 2 | 0,86 | 1,72 | 5793,92 |

| СН4 | 16 | 0,04 | 0,64 | 269,48 |

| С2Н6 | 30 | 0,05 | 1,50 | 336,86 |

| С3Н8 | 44 | 0,03 | 1,32 | 202,11 |

| С4Н10 | 58 | 0,01 | 0,58 | 67,37 |

| С5Н12 | 72 | 0,01 | 0,72 | 67,37 |

| Сумма | – | 1,00 |

| 6737,12 |

Общее количество парафиновых углеводородов в циркулирующем газе

6737,12 - 5793,92 = 943,20 кмоль/ч.

Данные расчета по определению состава смеси сырья и ВСГ и парциальные давления ее компонентов приведены в таблице 3.7.

Количество катализатора, необходимое для проведения реакции:

; (3.23)

; (3.23)

м3.

м3.

Насыпная масса алюмоплатинового катализатора равна  кг/м3. Приняв насыпную массу катализатора

кг/м3. Приняв насыпную массу катализатора  кг/м3, найдём количество катализатора:

кг/м3, найдём количество катализатора:

; (2.24)

; (2.24)

кг.

кг.

Таблица 3.7 – Парциальные давления компонентов смеси сырья и циркулирующего ВСГ

| Компоненты | Количество n3i, кмоль/ч | Содержание  , мольн. доли , мольн. доли

| Парциальное давление  Па Па

|

| 75,05 | 0,0102 | 34870,94 |

| 226,56 | 0,0307 | 105264,68 |

| 343,68 | 0,0465 | 159679,56 |

| H2 | 5793,92 | 0,7848 | 2691958,94 |

* *

| 943,20 | 0,1278 | 438225,88 |

| Сумма | 7382,41 | 1,0000 | 3430000,00 |

* Здесь и далее звездочкой обозначены парафиновые углеводороды циркулирующего водородсодержащего газа.

Примем число реакторов nр= 3. Катализатор между реакторами распределяют в отношении 1:2:4. Общее количество катализатора первоначально распределим между тремя реакторами в указанном отношении (таблица 3.8). Последующим расчётом уточним распределение катализатора между реакторами.

Таблица 3.8 – Предварительное распределение катализатора по реакторам

| Номер реактора | Количество катализатора | |

| vкi, м3 | Gкi, кг | |

| 1 | 7,19 | 4311,76 |

| 2 | 14,37 | 8623,51 |

| 3 | 28,74 | 17247,03 |

| Сумма | 50,30 | 30182,30 |

Расчет первого реактора

Дата: 2019-02-25, просмотров: 758.