Используя данные предыдущих расчетов, составляем материальный баланс регенератора (таблица 1.8).

Таблица 1.8 – Материальный баланс регенератора

| Поток | Количество, кг/ч | % масс. на загрузку регенератора |

| Приход: |

|

|

| Катализатор | 503629,70 | 84,29 |

| Кокс | 5514,71 | 0,92 |

| Воздух | 88328,33 | 14,78 |

| Итого: | 597472,74 | 100,00 |

| Расход: |

|

|

| Катализатор | 503629,70 | 84,29 |

| Кокс | 201,45 | 0,03 |

| Дымовые газы | 93641,58 | 15,67 |

| Итого: | 597472,74 | 100,00 |

1.2.5 Тепловой баланс реактора [ 2 ]

Уравнение теплового баланса реактора:

(1.26)

(1.26)

где  тепло, поступающее с сырьем;

тепло, поступающее с сырьем;  тепловые потоки, переносимые катализатором;

тепловые потоки, переносимые катализатором;  количество тепла, отходящее с продуктами;

количество тепла, отходящее с продуктами;  тепловой эффект реакций крекинга;

тепловой эффект реакций крекинга;  тепло, теряемое в окружающую среду.

тепло, теряемое в окружающую среду.

Так как количество тепла, вносимое коксом на регенерированном катализаторе, мало, то в расчетах его можно не учитывать. Также не учитывается разница в теплосодержании водяного пара вследствие незначительной разницы в температурах на входе и выходе из реактора.

Тепловой эффект реакций крекинга рассчитывается по формуле

(1.27)

(1.27)

где qэр – тепловой эффект реакций крекинга на 1 кг продуктов реакций, принимается qэр = 200 кДж/кг.

Потери тепла в окружающую среду:

(1.28)

(1.28)

Количество тепла, отводимое потоком i-го парообразного продукта крекинга, определяется по формуле

(1.29)

(1.29)

где hi – энтальпия паров i-го потока. Она равна [13]

. (1.30)

. (1.30)

где  относительная плотность вещества; t – температура потока.

относительная плотность вещества; t – температура потока.

По правилу аддитивности и по справочным данным относительной плотности продуктов реакции [10] рассчитывается величина энтальпии для указанных потоков, а затем – количество тепла, переносимое этими потоками. Результаты расчетов представлены в таблицах 1.9-1.11.

Таблица 1.9 – Результаты расчетов энтальпии сухого газа

| Компонент |

| Энтальпия, кДж/кг | х, % масс. | h·x |

| Метан | 0,162 | 1941,91 | 33,3 | 646,66 |

| Этан | 0,212 | 1912,68 | 33,3 | 636,92 |

| Этилен | 0,22 | 1908,00 | 33,4 | 637,27 |

| Сумма |

|

| 100 | 1920,85 |

Таблица 1.10 – Результаты расчетов энтальпии ППФ

| Компонент |

| Энтальпия, кДж/кг | х, % масс. | h·x |

| Пропан | 0,225 | 1905,08 | 29,25 | 557,24 |

| Пропилен | 0,233 | 1900,41 | 70,75 | 1344,54 |

| Сумма |

|

| 100 | 1901,78 |

Таблица 1.11 – Результаты расчетов энтальпии ББФ

| Компонент |

| Энтальпия, кДж/кг | х, % масс. | h·x |

| Бутан | 0,5789 | 1698,23 | 20 | 339,65 |

| Изобутан | 0,5573 | 1710,85 | 20 | 342,17 |

| Бутилен-1 | 0,5945 | 1689,11 | 20 | 337,82 |

| Бутен-2 | 0,6315 | 1667,48 | 20 | 333,50 |

| Изобутилен | 0,5942 | 1689,28 | 20 | 337,86 |

| Сумма |

|

| 100 | 1691,00 |

Количество тепла, переносимое продуктами реакций крекинга:

(1.31)

(1.31)

Количество тепла, которое должно поступать с сырьем:

(1.32)

(1.32)

По вычисленному значению энтальпии сырья определяется температура на входе в узел смешения с катализатором. Данный расчет выполняют методом двойного подбора, используя формулу [13]

(1.33)

(1.33)

где Q и q – соответственно энтальпия паров и неиспарившейся жидкости; е – массовая доля отгона.

Рассчитанная данным методом энтальпия будет равна ранее вычисленной при следующих значениях параметров: е = 0,85, t = 388 °С.

Таблица 1.12 – Тепловой баланс реактора

| Поток | Количество, кг/ч | t, °С | Энтальпия, кДж/кг | Количество тепла, кДж/ч |

| Приход: |

|

|

|

|

| Сырье | 122549,02 | 388 | 1139,85 | 139687352,64 |

| Катализатор | 503629,70 | 640 | 1049,95 | 528786005,74 |

| Итого: |

|

|

| 668473358,38 |

| Расход: |

|

|

|

|

| Сухой газ | 4289,22 | 500 | 1920,85 | 8238959,86 |

| ППФ | 7877,45 | 500 | 1901,78 | 14981160,84 |

| ББФ | 12966,70 | 500 | 1691,00 | 21926620,86 |

| Бензин | 64833,48 | 500 | 1601,15 | 103807859,33 |

| Легкий газойль | 19101,79 | 500 | 1504,70 | 28742531,26 |

| Тяжелый газойль | 7352,94 | 500 | 1452,10 | 10677194,85 |

| Кокс | 5514,71 | 500 | 1932,50 | 10657169,12 |

| Катализатор | 503629,70 | 500 | 888,95 | 447701623,70 |

| Тепловой эффект реакций | - | - | - | 19096308,53 |

| Тепловые потери | - | - | - | 2643930,03 |

| Итого: |

|

|

| 668473358,38 |

Методом подбора определяется температура в зоне смешения сырья с катализатором:

(1.34)

(1.34)

Таким образом, температура в зоне смешения равна 536,14 °С [1].

Средняя температура в зоне реакции

(1.35)

(1.35)

1.2.6 Расчет скоростей потоков воздуха в регенераторе [2]

Данный расчет заключается в определении начальной и предельной скоростей псевдоожижения кипящего слоя микросферического катализатора в регенераторе.

Начальная порозность слоя

(1.36)

(1.36)

где γк – кажущаяся плотность катализатора ( γк = 1350 кг/м3).

Плотность дымовых газов при среднем абсолютном давлении в слое

(1.37)

(1.37)

где  плотность дымовых газов при н.у.; Рср – среднее абсолютное давление в слое, принимается Рср = 0,1875 МПа.

плотность дымовых газов при н.у.; Рср – среднее абсолютное давление в слое, принимается Рср = 0,1875 МПа.

Вязкость дымовых газов при 640 °С μ = 3,82·10-6 кгс/м2 [10].

Начальная скорость псевдоожижения рассчитывается по формуле

(1.38)

(1.38)

Предельная скорость псевдоожижения рассчитывается по формуле

(1.39)

(1.39)

где с – коэффициент сопротивления, зависит от критерия Рейнольдса

(1.40)

(1.40)

где Ar – критерий Архимеда, определяется по формуле

(1.41)

(1.41)

Отсюда с = 4 [2].

Таким образом, для обеспечения стабильного режима ожижения площадь сечения регенератора в зоне кипящего слоя должна быть выбрана так, чтобы рабочая скорость газов в ней была не более 0,65 м/с.

1.2.7 Расчет основных размеров регенератора [2]

Объем дымовых газов, приведенных к условиям регенератора:

(1.42)

(1.42)

Площадь сечения зоны кипящего слоя

(1.43)

(1.43)

где ωр – рабочая скорость псевдоожижения, принимается в пределах рассчитанного диапазона ωр = 0,5 м/с.

Диаметр зоны кипящего слоя

(1.44)

(1.44)

Объем зоны регенерации рассчитывается по формуле

(1.45)

(1.45)

где Gк – количество выгорающего в регенераторе кокса; Кн – коксовая нагрузка аппарата, принимается Кн = 50 кг/(м3·ч) [2].

Тогда высота слоя катализатора в зоне регенерации

(1.46)

(1.46)

Диаметр отстойной зоны (зоны циклонов) регенератора с кипящим слоем рассчитывается по формуле

(1.47)

(1.47)

где 1,2 – коэффициент, учитывающий фактическое уменьшение сечения зоны из-за расположения в ней циклонов и их элементов.

1.2.8 Расчет основных размеров реактора [2]

Крекинг сырья в прямоточном лифт-реакторе проходит непосредственно в объеме трубы.

Рассчитывается среднее абсолютное давление в реакторе:

Определяется средний секундный объем парогазовой смеси:

(1.48)

(1.48)

где αр – расход водяного пара на распыление сырья, принимается αр = 2 % [2].

Результаты расчета суммы отношений количества потоков к их молекулярным массам представлены в таблице 1.13.

Таблица 1.13 – Данные для расчета объема газопаровой смеси, проходящей через реактор

| Продукт | Gi, кг/ч | Мi, кг/кмоль | Gi/Mi, кмоль/ч |

| Сухой газ | 4289,22 | 24,67 | 173,86 |

| ППФ | 7877,45 | 42,59 | 184,96 |

| ББФ | 12966,70 | 56,8 | 228,29 |

| Бензин С5 - 180 °С | 64833,48 | 120 | 540,28 |

| Легкий газойль 180 - 350 °С | 19101,79 | 240 | 79,59 |

| Тяжелый газойль > 350 °С и рециркулят | 31862,75 | 320 | 99,57 |

| Сырье | 147058,82 | 353 | 416,60 |

| Сумма |

|

| 1723,15 |

Объем лифт-реактора

(1.50)

(1.50)

Площадь сечения лифт-реактора

(1.51)

(1.51)

где Н – высота лифт-реактора, принимается Н = 20 м [14].

Диаметр лифт-реактора

(1.52)

(1.52)

Количество паров в отстойной зоне реактора

(1.53)

(1.53)

где αо – расход водяного пара на отпарку катализатора, принимается αо = 1% [2].

Площадь отстойной зоны рассчитывается по формуле

(1.54)

(1.54)

где ωд – допустимая линейная скорость паров, принимается ωд = 0,5 м/с [2].

Диаметр отстойной зоны определяется по формуле (1.52)

Находим объем паров в зоне десорбции:

(1.55)

(1.55)

По формуле (1.54) рассчитывается площадь сечения зоны десорбции при условии, что скорость водяных паров в ней равна 0,4 м/с [2]:

Варианты заданий для расчета процесса каталитического крекинга представлены в таблице А.1.

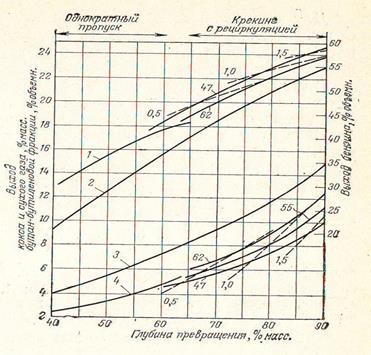

47, 55 и 60% масс. – глубина превращения сырья за однократный пропуск; 0,5, 1,0 и 1,5 – коэффициенты рециркуляции; 1 – дебутанизированный бензин; 2 – бутан-бутиленовая фракция; 3 – сухой газ; 4 – кокс

Рисунок 2 – Зависимость выхода продуктов каталитического крекинга от глубины превращения сырья с характеристическим фактором 11,8-12,0

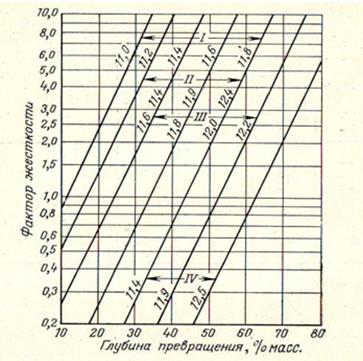

I – сырьё; ΙI –легкий газойль прямой перегонки; ΙIΙ – сырьё, очищенное растворителем; IV – тяжелый газойль прямой перегонки

Рисунок 3 – Зависимость глубины превращения за однократный пропуск сырья каталитического крекинга от факторов жесткости

Дата: 2019-02-25, просмотров: 446.