Филиал УГНТУ в г. Салавате

Кафедра химико-технологических процессов

ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ ХИМИЧЕСКИХ РЕАКТОРОВ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ

Учебно-методическое пособие для студентов специальности 240403 «Химическая технология природных энергоносителей и углеродных материалов»

Часть 2

КАТАЛИТИЧЕСКИЕ ПРОЦЕССЫ

Уфа

2011

Учебно-методическое пособие предназначено для студентов специальности 240403 «Химическая технология природных энергоносителей и углеродных материалов» для выполнения практических работ по курсу «Химическая технология топлив и углеродных материалов», а также для расчетов курсовых и выпускных квалификационных работ. Пособие содержит расчеты реакторов установок каталитической переработки нефти, краткий теоретический материал по каталитическим процессам переработки нефтяных фракций, примеры расчетов химических реакторов таких технологических процессов, как каталитический крекинг, гидроочистка нефтяных фракций, каталитический риформинг.

Составители: Евдокимова Н.Г. , доц., канд. техн. наук

Александрова К.В., доц., канд. техн. наук

Хасанов Р.Г. , доц., канд. техн. наук

Грызина Е.В., ассистент.

Рецензенты: Жирнов Б.С., проф., д-р техн. наук

Ситдикова А.В., канд. техн. наук, заведующий

лабораторией каталитических процессов НТЦ ОАО «Салаватнефтеоргсинтез»

© Уфимский государственный нефтяной технический университет, 2011

ВВЕДЕНИЕ

В связи с увеличением глубины переработки нефти и возросшей долей переработки сернистых и высокосернистых нефтей все большее значение приобретают вторичные, особенно каталитические процессы. Модернизация и реконструкция действующих нефтеперерабатывающих заводов, которые требуют строительства новых мощностей по углублению переработки нефти и повышению качества нефтепродуктов, являются основным направлением развития отечественной нефтепереработки.

В России объем производства моторных топлив (автомобильного бензина, дизельного топлива, авиакеросина) планируется увеличить до 115 - 135 млн т в 2020 году, а выход светлых нефтепродуктов - с 54 % в 2002 году до 66 - 68 % в 2020 году. В настоящее время техническая политика всех нефтяных компаний России направлена на организацию промышленного производства современных топлив, отвечающих требованиям Евро-4 и Евро-5.

Радикальное улучшение экологических характеристик основных видов топлив и повышение их конкурентоспособности является важной проблемой нефтеперерабатывающей промышленности. Это требует освоения новых технологий, позволяющих получать топлива с минимальным содержанием серы, ароматических углеводородов и других нежелательных компонентов. Производство топлив, отвечающих современным требованиям, невозможно без применения таких процессов, как каталитический крекинг, каталитический риформинг, гидроочистка, алкилирование и изомеризация.

Каталитический крекинг

Технология процесса

Процесс каталитического крекинга является одним из наиболее распространенных крупнотоннажных процессов углубленной переработки нефти и в значительной мере определяет технико-экономические показатели современных и перспективных НПЗ топливного профиля.

В связи с развитием нефтехимического синтеза процесс каталитического крекинга может быть использован не только для производства топлив, но и для получения химического сырья – ароматических углеводородов, газообразных олефинов, сырья для производства сажи.

Основное целевое назначение каталитического крекинга – производство с максимально высоким выходом (до 50 % и более) высокооктанового бензина и ценных, сжиженных газов – сырья для последующих производств высокооктановых компонентов бензинов изомерного строения: алкилата и метилтретбутилового эфира, а также сырья для нефтехимических производств. Получающийся в процессе каталитического крекинга легкий газойль используется обычно как компонент дизельного топлива, а тяжелый газойль с высоким содержанием полициклической ароматики – как сырье для производства технического углерода или высококачественного кокса.

Основным сырьем промышленных установок каталитического крекинга являются прямогонные атмосферные и вакуумные дистилляты первичной перегонки нефти широкого фракционного состава (350-500 °С). В настоящее время в традиционное сырье каталитического крекинга вовлекаются глубоковакуумные дистилляты с к.к. 600-620 оС, дистилляты коксования, деасфальтизаты, мазуты.

Каталитический крекинг – типичный пример гетерогенного катализа. Реакции протекают на границе двух фаз: твердой (катализатор) и газовой или жидкой (сырье). Поэтому решающее значение имеют структура и поверхность катализатора. Реакции каталитического крекинга протекают в основном на поверхности катализатора. Направление реакций зависит от свойств катализатора, вида сырья и параметров процесса. В результате крекинга на катализаторе отлагается кокс, поэтому важной особенностью этого процесса является необходимость регенерации катализатора (выжигание кокса) [15].

Основными параметрами процесса каталитического крекинга являются температура, давление, объемная скорость подачи сырья, кратность циркуляции катализатора, глубина превращения сырья. Каталитический крекинг на установках всех типов протекает при температуре 470-550 °C, давлении в отстойной зоне реактора до 0,27 МПа, объемной скорости в лифт-реакторах: 80-120 м3/м3 сырья; в системах с кипящим слоем: 1-30 м3/м3 сырья.

Основные достоинства каталитического крекинга лифт-реакторного типа (ККФ): низкое давление процесса; простота аппаратурного оформления; наличие значительных ресурсов сырья (от керосино-газойлевых фракций до гудрона); высокий выход ценных продуктов (до 90 % - высокооктановый бензин, легкий газойль КК – компонент ДТ, сжиженные газы – сырье МТБЭ, алкилирования, тяжелый газойль КК – сырье для производства технического углерода, коксов); возможность повышения производительности установки и ее комбинирование с другими процессами; удовлетворительное решение проблем безостаточной переработки углеводородного сырья и охраны окружающей среды; высокое качество продуктов по сравнению с КК; практическое отсутствие сухих газов и промежуточных продуктов уплотнения, меньше выход непредельных углеводородов, больше выход изопарафиновых и ароматических соединений и кокса, бедного водородом.

Можно выделить основные направления совершенствования КК: создание специальных термопаростойких и устойчивых к отравлению катализаторов с пассивирующими добавками; создание катализаторов с пониженным газо- и коксообразованием, с высокой расщепляющей способностью по отношению к большим молекулам; использование технологических приемов для снижения выхода кокса (повышение средней температуры и понижение давления в лифт-реакторе, подготовка сырья); создание высокопроизводительных двухступенчатых регенераторов, оснащенных устройствами для снятия избыточного тепла; добавление к катализатору платины для организации выжига СО; очистка дымовых газов от оксидов серы и азота с помощью добавок для их связывания в регенераторе и скрубберной очистки; создание равномерного контактирования мелких капель сырья с частицами катализатора за счет диспергирующего агента и применения ультразвуковых форсунок для ввода сырья в нижнюю часть лифт-реактора.

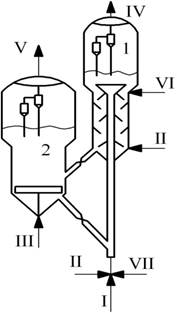

1 – реактор; 2 – регенератор; I – сырье; II – водяной пар; III – воздух; IV – продукты крекинга; V – дымовые газы; VI – шлам; VII – рециркулят

Рисунок 1 - Схема реакторного блока установки каталитического крекинга лифт-реакторного типа (Г-43-107)

Пример технологического расчёта процесса каталитического крекинга вакуумного газойля Г-43-107

Исходные данные для расчета:

– производительность установки по сырью  т/г;

т/г;

– время работы установки τр = 340 дней;

– кратность циркуляции катализатора Кц = 4,11;

– условное время контакта сырья с катализатором τ = 4 с;

– количество циркулирующего газойля хцг = 20 %;

– температура в реакторе t1 = 520 °С;

– температура в регенераторе t2 = 640 °С;

– давление в реакторе Ррк = 0,19 МПа;

– давление в регенераторе Ррг = 0,25 МПа.

Таблица 1.1 – Характеристика вакуумного газойля

| Показатель | Значение |

Относительная плотность,

| 0,899 |

| Средняя молекулярная масса, кг/кмоль | 353 |

| Коксуемость, % масс. | 0,064 |

Таблица 1.2 – Характеристика катализатора DSE-860P

| Показатель | Значение |

| Насыпная плотность, г/см3 | 0,91 |

| Удельная поверхность, м2/г | 259 |

| Средний эквивалентный диаметр, мкм | 73 |

| Конверсия, % масс. | 75,8 |

| Средний удельный расход катализатора, кг/т | 0,25 |

| Кажущаяся плотность катализатора ( γк), кг/м3 | 1350 |

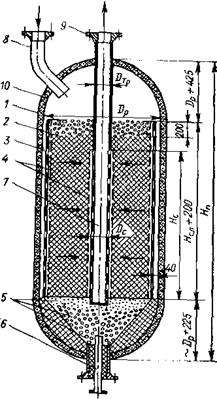

Реакторно-регенераторный блок установки каталитического крекинга с микросферическим катализатором типа Г-43-107 состоит из реактора и регенератора (рисунок 1), причем в отличие от установок каталитического крекинга с движущимся или псевдоожиженным слоем катализатора в регенераторе установки данного типа нет системы отвода тепла, т. е. процесс крекинга, протекающий в данных аппаратах, относится к числу теплоуравновешенных. Поэтому расчеты, за исключением материального баланса реактора, начинаем с регенератора [2].

Варианты заданий для расчета процесса каталитического крекинга представлены в таблице А.1.

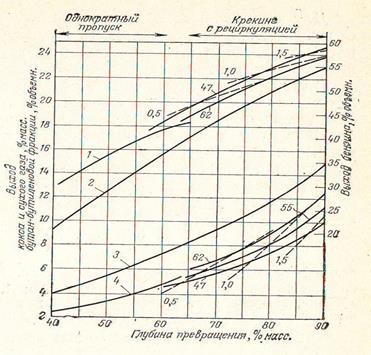

47, 55 и 60% масс. – глубина превращения сырья за однократный пропуск; 0,5, 1,0 и 1,5 – коэффициенты рециркуляции; 1 – дебутанизированный бензин; 2 – бутан-бутиленовая фракция; 3 – сухой газ; 4 – кокс

Рисунок 2 – Зависимость выхода продуктов каталитического крекинга от глубины превращения сырья с характеристическим фактором 11,8-12,0

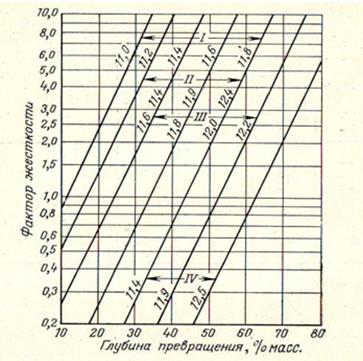

I – сырьё; ΙI –легкий газойль прямой перегонки; ΙIΙ – сырьё, очищенное растворителем; IV – тяжелый газойль прямой перегонки

Рисунок 3 – Зависимость глубины превращения за однократный пропуск сырья каталитического крекинга от факторов жесткости

Технология процесса

Каталитическая гидроочистка - это эффективный и рентабельный процесс удаления из нефтяных фракций серы, азота и кислорода, содержащихся в виде соответствующих органических соединений. На многих современных нефтеперерабатывающих заводах очистке этим методом подвергают не только светлые дистилляты прямой перегонки, но и дистилляты вторичного происхождения, например газойли каталитического крекинга и коксования, а также высококипящие нефтяные фракции (вакуумные газойли, депарафинированные масляные рафинаты и др.) [16].

Моторные топлива подвергают гидроочистке с целью обессеривания и гидрирования непредельных углеводородов, для повышения их чистоты и улучшения эксплуатационных характеристик. При помощи гидроочистки можно уменьшить коррозионную агрессивность топлив и их склонность к образованию осадков, повысить теплоту сгорания (например, гидрированием ароматических углеводородов в нафтеновые), увеличить цетановое число компонентов дизельного топлива. Гидроочистку прямогонных бензиновых фракций обычно осуществляют для улучшения показателей процесса их каталитического риформинга, защиты платинового катализатора от отравления неуглеводородными соединениями. В результате гидрообессеривания газойлей - сырья для каталитического крекинга - повышаются выход и качество жидких продуктов крекинга и значительно сокращается загрязнение атмосферы окислами серы [5].

Процесс очистки продуктов от серы состоит в основном из трех стадий: очистка от сернистых соединений; стабилизация полученного в реакторах катализата; очистка циркулирующего водородсодержащего газа (ЦВСГ) раствором МЭА или МДЭА в абсорберах.

Основные реакции гидрообессеривания связаны с разрывом связи углерод - сера и насыщением свободных валентных связей водородом. Одновременно происходит насыщение водородом олефиновых двойных связей у тиофенов. Ароматические кольца, например, у бензотиофенов при этом, как правило, не насыщаются, исключение составляют дибензотиофены.

Установки гидроочисток имеют много общего по аппаратурному оформлению и схемам реакторных блоков, различаются по мощности, размерам аппаратов, технологическому режиму и схемам секций сепарации и стабилизации гидрогенизатов.

Основным аппаратом гидрогенизационных установок является реактор со стационарным слоем катализатора. Он представляет собой вертикальный цилиндрический аппарат с эллиптическими днищами. Верхний слой катализатора засыпается на колосниковую решетку, а нижний - на форфоровые шарики, которыми заполняется сферическая часть нижнего днища. Для отвода избыточного тепла реакций под колосниковой решеткой вмонтирован коллектор для подачи холодного водородсодержащего газа (ВСГ).

Производительность установки увеличивают за счет увеличения межрегенерационного периода катализатора; снижения перепада давления в реакторах, за счет смены аксиального реактора на аксиально-радиальный; за счет использования нового более активного катализатора.

Пример расчета технологического процесса гидроочистки бензиновой фракции

Исходные данные:

- производительность по сырью Gс = 1112010 т/г;

- плотность бензиновой фракции р0= 760 кг/м3 ;

- содержание серы в сырье S=0,078 %масс., в том числе меркаптановой Sм=0,0039 %масс., сульфидной Sс=0,039 %масс., дисульфидной Sд =0,0078 % масс., и тиофеновой Sт=0,0273 % масс., содержание непредельных углеводородов 2 % масс. на сырье;

- остаточное содержание серы в очищенной бензиновой фракции Sб=0,0001 % масс., то есть степень или глубина гидрообессеривания должна быть 99,87 % масс.;

- кратность циркуляции ВСГ к сырью Кц=220 м3/м3;

- давление в реакторе Р= 5 МПа;

- температура газо-сырьевой смеси на входе в реактор 3400 С.

Составы ВСГ и ЦВСГ представлены в таблицах 2.1 и 2.2

В процессе гидроочистки используем катализатор АКМ, характеристика которого приведена в таблице 2.3.

Таблица 2.1 - Состав ВСГ с установки Л-35/6

| Компонент | H2 | CH4 | C2H6 | C3H8 | С4Н10 | i-С4Н10 | Бензин | Плотность ρ, кг/м3 |

| Объемная доля, % об. | 84,45 | 8,79 | 4,21 | 1,4 | 0,21 | 0,23 | 0,06 | 0,277 |

| Массовая доля, % масс. | 29 | 23,98 | 21,5 | 10,76 | 2,11 | 2,27 | 9,63 |

Таблица 2.2 - Состав ЦВСГ

| Компонент | H2 | CH4 | C2H6 | C3H8 | С4Н10 | i- С4Н10 |

| Объемная доля у, % об. | 80,14 | 14,3 | 4,18 | 0,96 | 0,21 | 0,21 |

| Мольная доля у’, % мольн. | 80,16 | 14,26 | 4,19 | 0,96 | 0,22 | 0,22 |

| Массовая доля у, % масс. | 27,57 | 39,24 | 21,6 | 7,26 | 2,15 | 2,15 |

| Молекулярная масса М, г/моль | 2 | 16 | 30 | 44 | 58 | 58 |

| Плотность ρ, кг/м3 | 0,089 | 0,71 | 1,34 | 1,96 | 2,59 | 2,59 |

| Константа фазового равновесия, Кр | 30,0 | 4,5 | 1,35 | 5,22 | 0,27 | 0,195 |

| Удельная теплоемкость, Ср, кДж / кг ·К | 14,57 | 3,35 | 3,29 | 3,23 | 3,18 | 3,18 |

Таблица 2.3 - Характеристика катализатора АКМ.

| Показатель | АКМ |

| Насыпная плотность, кг/м3 | 680 |

| Удельная поверхность, м2/г | 120 |

| Содержание, % масс: |

|

| СоО, не менее | 4 |

| NiO, не менее | 0 |

| МоО3, не менее | 12 |

| Fe2О3, не более | 0,16 |

| Na2О3, не более | 0,08 |

| Носитель | Аl2O3 |

| Диаметр гранул, мм | 4...5 |

| Индекс прочности, кг/мм | 1,1 |

| Относительная активность по обессериванию, усл. ед., более | 95 |

| Межрегенерационный период, мес. | 11 |

| Общий срок службы, мес. | 36 |

Тепловой баланс реактора

Уравнение теплового баланса реактора гидроочистки можно записать:

, (2.26)

, (2.26)

где Qc, Qц - тепло вносимое в реактор со свежим сырьем и ЦВСГ; QS, Qг.н. - тепло, выделяемое при протекании реакций гидрогенолиза сернистых и гидрирования непредельных соединений; Qсм - тепло, отводимое из реактора реакционной смесью.

Средняя теплоемкость реакционной смеси при гидроочистке незначительно изменяется в ходе процесса, поэтому тепловой баланс реактора можно записать в следующем виде:

; (2.27)

; (2.27)

t = to + ( ΔS qS + ΔCнqн) / G c , (2.28)

где G - суммарное количество реакционной смеси, % масс; с - средняя теплоемкость реакционной смеси, кДж/ кг∙К; ΔS, ΔСн - количество серы и непредельных углеводородов, удаленных из сырья, % масс.; t, to - температуры на входе в реактор и при удалении серы ΔS, оС; qs , qн - тепловые эффекты гидрирования сернистых и непредельных соединений, кДж /кг.

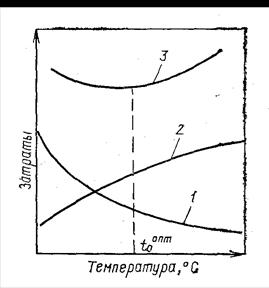

Минимум суммарных затрат, как показано на рисунке 4, определит оптимальное значение tо.. Для заданной пары катализатор - сырье tо = 340 оС.

Глубину гидрирования непредельных углеводородов можно принять равной глубине обессеривания:

ΔСн = Сн . 0,998 = 2 . 0,998 = 1,99 % масс.

Количество тепла, выделяемое при гидрогенолизе сернистых соединений при заданной глубине обессеривания, равной 0,998, рассчитывается по формуле

, (2.29)

, (2.29)

где gsi - тепловые эффекты гидрогенолиза отдельных сераорганических соединений, кДж/кг; qsi - количество разложенных сераорганических соединений, кг.

Qs =0,0039.2100+0,039.3810+0,0078.5060+(0,0273-0,0001).8700= 432,88 кДж.

1 – Затраты на катализатор; 2 – затраты на регенерацию катализатора;

3 – суммарные затраты

Рисунок 4 – Зависимость затрат от температуры на входе в реактор

Количество тепла, выделяемое при гидрировании непредельных углеводородов, равно 126 кДж / моль, тогда

Qн = ΔСн qн / М; (2.30)

Qн =  кДж.

кДж.

Среднюю теплоемкость ЦВСГ находят на основании данных по теплоемкости отдельных компонентов, приведенных в таблице 2.2.

Теплоемкость циркулирующего водородсодержащего газа можно найти по формуле

, (2.31)

, (2.31)

где срi - теплоемкость отдельных компонентов с учетом поправок на температуру и давление , кДж / кг∙К;yi - массовая доля каждого компонента в циркулирующем водородсодержащем газе.

cц = 14,57 . 0,275 + 3,35 . 0,392 + 3,29 . 0,216 + 3,23 . 0,072 + 2 . 3,18 . 0,021 =

= 6,414 кДж /кг∙К.

Энтальпию паров сырья при 340 оС определяем по расчетной формуле

I340 =  ; (2.32)

; (2.32)

I340 =1099,19 кДж/кг.

Поправку на давление находим по значениям температур и давлений.

Определяем характеризующий фактор:

(2.33)

(2.33)

где Тср – средняя температура выкипания фракции, К.

.

.

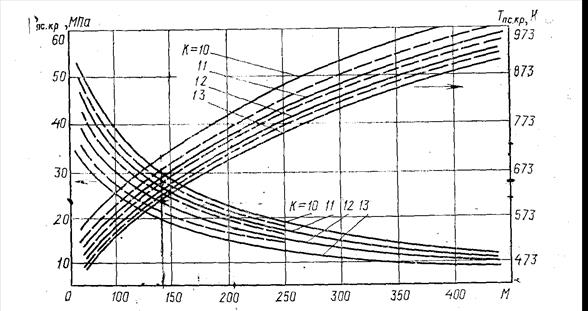

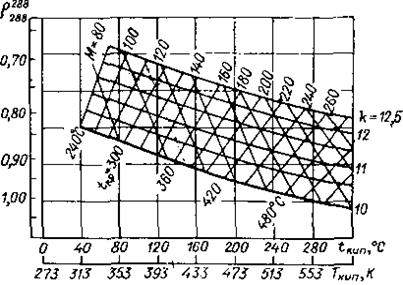

Абсолютная критическая температура сырья определяется с использованием графика, представленного на рисунке 5.

Рисунок 5 – График для определения критических параметров нефтяных фракций в зависимости от их молекулярной массы М и характеризующего фактора К

Принимаем Т кр = 630К.

Приведенная температура равна:

Тпр =  .

.

Критическое давление сырья вычисляют по формуле

Ркр =  ; (2.34)

; (2.34)

Ркр =  МПа.

МПа.

Приведенное давление рассчитываем по формуле

Рпр =  ; (2.35)

; (2.35)

Рпр =  .

.

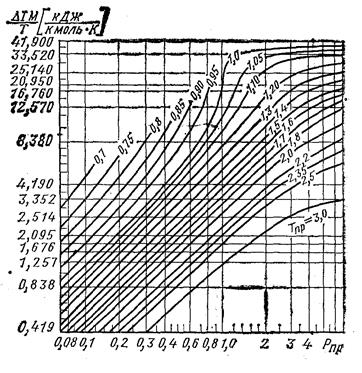

Для найденных значений Тпр и Рпр (рисунок 6) находим поправку на энтальпию ΔIМ / (4,2·Ткр) = 12,61 кДж/(кмоль·К).

Рисунок 6 – График для определения поправки к энтальпии паров  в зависимости от приведенных параметров

в зависимости от приведенных параметров

ΔI =  кДж /кг.

кДж /кг.

Энтальпия сырья с поправкой на давление равна:

I340 = 1099,19-260,21=838,98 кДж/ кг.

Теплоемкость сырья с поправкой на давление равна:

сс =  кДж/кг∙К.

кДж/кг∙К.

Средняя теплоемкость реакционной смеси составляет:

; (2.36)

; (2.36)

кДж/кг∙К.

кДж/кг∙К.

Подставив найденные величины в уравнение (2.28), находим температуру на выходе из реактора:

оС.

оС.

Расчет габаритов реактора

Требуемый объем катализатора в реакторе вычисляем по формуле

, (2.37)

, (2.37)

где Gс - производительность реактора, кг/ч; ν - объёмная скорость подачи сырья, нм3/м3,

Принимаем цилиндрическую форму реактора и соотношение высоты к диаметру равным 4:1 или Н=4D. Тогда реакционный объем реактора определится по формуле

. (2.38)

. (2.38)

Диаметр реактора определится по формуле:

; (2.39)

; (2.39)

.

.

Принимает стандартный диаметр реактора 2 м. Тогда высота реактора будет 8 м.

Варианты заданий для расчета процесса гидроочистки топливных фракций представлены в таблице А.2.

Каталитический риформинг

Технология процесса

Каталитический риформинг - современный, широко применяемый процесс, предназначенный для повышения детонационной стойкости бензинов и получения индивидуальных ароматических углеводородов – бензола, толуола, ксилолов.

Промышленные процессы каталитического риформинга основаны на контактировании сырья с активным катализатором, обычно содержащим платину, отсюда и появилось название процесса - платформинг.

Сущность каталитического риформинга заключается в ароматизации бензиновых фракций, протекающей в результате каталитического преобразования нафтеновых и парафиновых углеводородов.

В условиях каталитического риформинга наиболее легко и быстро протекают реакции дегидрирования шестичленных нафтенов, скорость ароматизации циклопентанов примерно на порядок ниже. Наиболее медленной из реакций ароматизации является дегидроциклизация парафиновых углеводородов. В процессе параллельно протекают и нежелательные реакции гидрокрекинга с образованием как низко-, так и высокомолекулярных углеводородов, а также продуктов уплотнения – кокса, откладывающегося на поверхности катализатора.

Реакции дегидрирования и дегидроциклизации идут с поглощением тепла, реакции изомеризации имеют тепловой эффект, близкий к нулю, а реакции гидрокрекинга протекают с выделением тепла. Следовательно, по правилу Ле-Шателье, равновесная глубина ароматизации увеличивается с ростом температуры и понижением парциального давления водорода. Однако промышленные процессы риформинга вынужденно осуществляют при повышенных давлениях с целью подавления реакций коксообразования, при этом снижение равновесной глубины ароматизации компенсируют повышением температуры.

Процесс каталитического риформинга осуществляют на бифункциональных катализаторах, сочетающих кислотную и гидрирующую-дегидрирующую функции. Реакции гидрирования и дегидрирования протекают на металлических центрах платины или платины, промотированной добавками рения иридия, олова, галлия, германия и др., тонко диспергированных на носителе. Кислотную функцию в промышленных катализаторах выполняет носитель, в качестве которого используют оксид алюминия. Для усиления и регулирования кислотных свойств носителя в состав катализатора вводят галоген: фтор или хлор. В настоящее время применяют только хлорсодержащие катализаторы. Содержание хлора составляет от 0,4 – 0,5 до 2,0 % масс.

Прогресс каталитического риформинга в последние годы был связан с разработкой и применением сначала биметаллических, а затем полиметаллических катализаторов, обладающих повышенной активностью, селективностью и стабильностью.

Успешная эксплуатация полиметаллических катализаторов возможна лишь при выполнении определённых условий: содержание серы в сырье риформинга не должно превышать 1×10-4 % масс., что требует глубокого гидрооблагораживания сырья; содержание влаги в циркулирующем газе не должно превышать 2×10-3 - 3×10-3 % мольных; пуск установки требует использования в качестве инертного газа чистого азота; для восстановления катализатора предпочтительно использование электролитического водорода.

Сырьем каталитического риформинга служат как прямогонные бензиновые фракции нефтей и газовых конденсатов, так и бензины вторичного происхождения, получаемые при термической и термокаталитической переработке нефтяных фракций, а также выделяемые из продуктов переработки углей и сланцев. Фракционный состав сырья выбирается в зависимости от целевого назначения процесса. Если процесс проводится с целью получения индивидуальных ароматических углеводородов, то для получения бензола, толуола и ксилолов используют соответственно фракции, содержащие углеводороды С6 (62-85˚С), С7 (85-105˚С), С8 (105-140˚С), если риформинг проводится с целью получения высокооктанового бензина, то сырьём обычно служит фракция 85-180˚С, соответствующая углеводородам С7 – С10.

Подготовка сырья риформинга включает ректификацию и гидроочистку. Ректификация используется для выделения определенных фракций бензинов в зависимости от назначения процесса. При гидроочистке из сырья удаляют примеси (сера, азот и др.), отравляющие катализаторы риформинга, а при переработке бензинов вторичного происхождения подвергают также гидрированию непредельные углеводороды.

Поскольку процесс сильно эндотермичен, его осуществляют в каскаде из трёх-четырёх реакторов с промежуточным подогревом сырья. В первом по ходу сырья реакторе в основном протекает сильно эндотермическая реакция дегидрирования нафтенов. В последнем реакторе - преимущественно эндотермические реакции дегидроциклизации и достаточно интенсивно экзотермические реакции гидрокрекинга парафинов. Поэтому в первом реакторе имеет место наибольший (30 – 50 ˚С), а в последнем наименьший перепад температур сырья на входе и выходе из него. Высокий перепад температур в головных реакторах можно понизить, снижая время контакта сырья с катализатором, то есть объём катализатора в них. Поэтому на промышленных установках риформинга первый реактор имеет наименьший объём катализатора, последний – наибольший. Например, для трёхреакторного блока распределение объёма катализатора по ступеням от 1:2:4 до 1:3:7 (в зависимости от химического состава сырья и целевого назначения процесса).

С понижением парциального давления водорода увеличивается глубина ароматизации сырья, а также повышается селективность превращений парафиновых углеводородов, т.к. снижение давления благоприятствует протеканию реакций ароматизации и тормозит реакции гидрокрекинга. Однако при снижении давления возрастает скорость дезактивации катализатора за счёт его закоксовывания.

Кратность циркуляции водородсодержащего газа определяется как отношение объёма циркулирующего ВСГ, приведённого к нормальным условиям, к объёму сырья, проходящего через реакторы в единицу времени.

Учитывая, что в циркулирующем ВСГ концентрация водорода изменяется в широких пределах – от 65 до 90 % об., а молекулярная масса сырья зависит от фракционного и химического составов, предпочтительнее пользоваться мольным отношением водород : сырьё. С увеличением этого отношения снижается скорость дезактивации катализатора, следовательно, удлиняется межрегенерационный пробег установки. Однако увеличение этого отношения ведёт к увеличению энергозатрат, росту гидравлического сопротивления и объёма аппаратов и трубопроводов. Поэтому этот параметр выбирают с учётом стабильности катализатора, качества сырья и продуктов, жёсткости процесса и заданной продолжительности межрегенерационного цикла.

При использовании полиметаллических катализаторов на установках со стационарным слоем мольное отношение водород : сырьё, равное 5 – 6, обеспечивает длительность межрегенерационного цикла до 12 месяцев. На установках с непрерывной регенерацией катализатора это отношение поддерживается на уровне 4 – 5.

Повышение объёмной скорости подачи сырья приводит к увеличению выхода реформата, но с пониженным октановым числом и меньшим содержанием ароматических углеводородов; снижению выхода ВСГ с более высокой концентрацией водорода; повышению селективности процесса и удлинению продолжительности межрегенерационного цикла. При снижении объёмной скорости снижается производительность установки. Оптимальное значение объёмной скорости устанавливают с учётом качества сырья и реформата, жёсткости процесса и стабильности катализатора. Обычно объёмная скорость в процессах риформирования бензинов составляет 1,5 –

2,0 ч-1.

Стабильная активность катализаторов риформинга, кислотным промотором которых является хлор, возможна лишь при достаточном его содержании на катализаторе и низкой влажности в реакционной системе. Объёмное содержание влаги в циркулирующем ВСГ поддерживается обычно на уровне (10-30)·10-6. Для поддержания оптимальной концентрации хлора в катализаторе хлор может подаваться непрерывно или периодически с дозировкой 1 – 5 мг/кг сырья (в виде хлорорганических соединений).

Пример технологического расчёт реакторного блока установки каталитического риформинга со стационарным слоем катализатора

Особенности расчетов

Необходимые исходные величины и некоторые предварительные определения:

- на основе промышленных и проектных данных принимают: давление в начале процесса (первый реактор блока); температуру, с которой сырьё и циркулирующий газ подаются в первый реактор; объёмную скорость подачи сырья; кратность циркуляции водородсодержащего газа (ВСГ) и его состав, количество последовательно соединённых реакторов;

- рассчитывают мольный состав питания реактора и количества каждого компонента в циркулирующем газе;

- рассчитывают необходимое количество алюмоплатинового катализатора с предварительным распределением его по реакторам.

3.2.1.1 Расчёт первого реактора

Производят расчёт материального баланса первого реактора по следующей схеме:

- определяют константу скорости реакции ароматизации;

- определяют константу химического равновесия реакции ароматизации;

- вычисляют уменьшение количества нафтеновых углеводородов в результате реакции ароматизации;

- определяют константу скорости реакции превращения нафтеновых углеводородов в парафиновые;

- определяют константу химического равновесия реакции превращения нафтеновых углеводородов в парафиновые;

- вычисляют увеличение количества нафтеновых углеводородов в результате реакции превращения парафиновых углеводородов в нафтеновые;

- определяют константу скорости реакции гидрокрекинга нафтеновых углеводородов;

- вычисляют уменьшение количества нафтеновых углеводородов в результате реакции гидрокрекинга;

- вычисляют уменьшение количества парафиновых углеводородов в результате реакции гидрокрекинга;

- рассчитывают материальный баланс реакций в реакторе;

- определяют состав газа, покидающего реактор;

- составляют материальный баланс реактора и определяют выходы продуктов риформинга.

Затем составляют тепловой баланс реактора с целью определения температуры выходящего из него потока.

В заключение принимают тип реактора (радиальный или аксиальный) и определяют его диаметр и высоту.

3.2.1.2 Расчёт второго реактора

Выбирают температуру в начале процесса, имея в виду во втором реакторе практически полное превращение нафтеновых углеводородов. Давление в этом реакторе должно быть несколько ниже, чем в первом.

Далее рассчитывается материальный баланс второго реактора по той же схеме, как для первого реактора.

Расчёт теплового баланса второго реактора аналогичен расчёту для первого реактора.

Затем определяются диаметр и высота реактора.

3.2.1.3 Расчёт третьего реактора

Температуру в начале процесса принимают равной температуре потока, выходящего из второго реактора.

Остальные расчёты проводятся так же, как для первого и второго реакторов.

3.2.2 Необходимые исходные данные

Исходные данные для расчета:

- рассчитать реакторный блок установки каталитического риформинга бензина нижневартовской нефти, состав которого представлен в таблице 3.1, над стационарным слоем алюмоплатинового катализатора.

- производительность реакторного блока по сырью 600 000 т/г;

- температура реакции 530˚С (803 К);

- давление в начале процесса (на входе в первый реактор) 3,43·106 Па;

- кратность циркуляции ВСГ

=1500 м3 /м3;

=1500 м3 /м3;

- содержание водорода в ВСГ достигает 85 – 93 %об. Примерный состав ВСГ приведён в таблице 3.2;

- объёмная скорость подачи сырья  =2 ч-1;

=2 ч-1;

- число рабочих дней в году 330.

Таблица 3.1 – Качество сырья риформинга

| Относительная плотность

| Фракционный состав, К | Углеводородный состав, % масс. | ||||||

| н.к. | 10% | 50% | 90% | к.к. | ароматические | нафтеновые | парафиновые | |

| 0,753 | 353 | 385 | 406 | 439 | 453 | 11 | 35 | 54 |

Таблица 3.2 – Состав водородсодержащего газа

| Компонент | Н2 | СН4 | С2 Н6 | С3 Н8 | С4Н10 | С5 Н12 |

| Содержание, % об | 86 | 4 | 5 | 3 | 1 | 1 |

Над платиновым катализатором при риформинге протекают следующие реакции:

превращение нафтеновых углеводородов в ароматические:

; (3.1)

; (3.1)

превращение нафтеновых углеводородов в парафиновые:

; (3.2)

; (3.2)

гидрокрекинг нафтеновых углеводородов:

; (3.3)

; (3.3)

гидрокрекинг парафиновых углеводородов:

, (3.4)

, (3.4)

где n – углеродное число (число углеродных атомов в молекуле углеводорода).

Для указанных реакций можно записать четыре дифференциальных уравнения, описывающих уменьшение количества углеводородов в результате химических превращений:

, (3.5)

, (3.5)

, (3.6)

, (3.6)

, (3.7)

, (3.7)

, (3.8)

, (3.8)

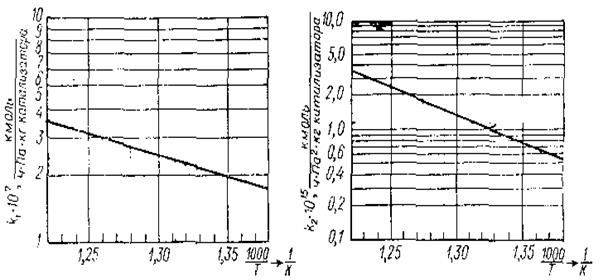

где Nн и Nп – доля нафтеновых и парафиновых углеводородов в питании, подвергнутых химическому превращению, кмоль/кмоль;  – величина, обратная скорости подачи сырья, кг катализатора/(кмоль/ч) сырья;

– величина, обратная скорости подачи сырья, кг катализатора/(кмоль/ч) сырья;  – константа скорости реакции, определяемая из графика (рисунок 7), кмоль/(ч·Па·кг катализатора);

– константа скорости реакции, определяемая из графика (рисунок 7), кмоль/(ч·Па·кг катализатора);  – парциальные давления нафтеновых, ароматических, парафиновых углеводородов и водорода, Па;

– парциальные давления нафтеновых, ароматических, парафиновых углеводородов и водорода, Па;  – константа химического равновесия, Па3;

– константа химического равновесия, Па3;  – константа скорости реакции, определяемая из графика (рисунок 8), кмоль/(ч·Па·кг катализатора).

– константа скорости реакции, определяемая из графика (рисунок 8), кмоль/(ч·Па·кг катализатора).

Константы химического равновесия рассчитываются по уравнениям:

, (3.9)

, (3.9)

, (3.10)

, (3.10)

где Т – температура в реакторе, К.

Уравнения (3.5) – (3.8) не учитывают состояния катализатора. Однако ввиду отсутствия в литературе сведений о зависимости степени химических превращений при риформинге от состояния катализатора, из-за малого (всего 0,5 – 0,7 %) содержания платины в катализаторе и возможности компенсации снижения активности катализатора некоторым повышением температуры процесса, указанные уравнения обеспечивают достаточную точность при проектировании.

В уравнениях (3.5) – (3.8) уменьшение количества углеводородов в питании в результате химических превращений выражено в мольных долях, а состав питания задан в массовых долях. Для пересчёта состава питания воспользуемся формулой

Мс×уi = Мi×уi’, (3.11)

где Мс - средняя молекулярная масса сырья; Mi - средняя молекулярная масса i-го компонента сырья; yi - содержание i-го компонента в питании в массовых долях; yi'- то же в мольных долях.

Рисунок 7 – График для определения Рисунок 8 – График для определения

константы k1 константы k2

Рисунок 9 – График для определения констант k3 и k4

Средняя молекулярная масса сырья

Мс = 0,4 ×Т50 – 45, (3.12)

где Т50 – температура выкипания 50% бензина (таблица 3.1), К.

Мс= 0,4· 406 – 45 = 117,4 кмоль/кг.

Средние молекулярные массы ароматических, нафтеновых и парафиновых углеводородов питания можно рассчитать, исходя из условия, что число атомов n углерода в них будет одно и то же. Формулы для расчёта молекулярных масс углеводородов питания представлены в таблице 3.3.

Для того чтобы определить углеродное число n, используется формула

, (3.13)

, (3.13)

где уА, ун, уп - содержание ароматических, нафтеновых, парафиновых углеводородов в питании (таблица 3.1), масс. доли; Ма, Мн, Мп - средние молекулярные массы углеводородов (таблица 3.3).

Таблица 3.3 - Расчётные формулы молекулярных масс углеводородов

| Углеводород (компонент) | Формула углеводорода | Формула для расчёта молекулярной массы по углеродному числу |

| Ароматические | СnH2n- 6 | Ма = 12n + 1 × (2n-6) = 14n - 6 |

| Нафтеновые | CnH2n | Мн = 12n + 1 × 2n = 14n |

| Парафиновые | CnH2n+2 | Мп = 12n +1 × (2n+2)= 14n+ 2 |

Формула для подсчёта величины Мс :

. (3.14)

. (3.14)

После преобразований получается кубическое уравнение:

. (3.15)

. (3.15)

Подставив в уравнение известные значения Мс, уА, ун и уп, получим

. (3.16)

. (3.16)

Найти значение n можно также при помощи программы Excel. Получается n=8,3595.

Если состав сырья задан в мольных долях, то для расчета углеродного числа можно воспользоваться формулой

, (3.17)

, (3.17)

где у'п и у'а — содержание парафиновых и ароматических углеводородов в сырье, мольн. доли.

Числовые значения молекулярных масс углеводородов (таблица 3.3):

;

;

;

;

.

.

Пересчет состава сырья представлен в таблице 3.4.

Таблица 3.4 – Пересчёт массового состава сырья в мольный

| Компоненты | Молекулярная масса, Мi | Содержание в сырье | |

| yi, масс. доли |  , мольн. доли , мольн. доли

| ||

| СnH2n- 6 | 111,0327 | 0,11 | 0,1163 |

| CnH2n | 117,0327 | 0,35 | 0,3511 |

| CnHn+2 | 119,0327 | 0,54 | 0,5326 |

| Сумма | – | 1,00 | 1,0000 |

Парциальные давления компонентов в сырье ввиду не очень высокого давления и значительного разбавления водородом рассчитаются по формуле

, (3.18)

, (3.18)

где  – общее давление в аппарате, Па;

– общее давление в аппарате, Па;  – содержание i-го компонента в смеси газов, мольн. доли.

– содержание i-го компонента в смеси газов, мольн. доли.

Количество сырья (в кмоль) равно:

, (3.19)

, (3.19)

где Gc – количество сырья, кг/ч.

Рассчитывается величина Gc:

кг/ч,

кг/ч,

где 330 – число рабочих дней в году.

Подставив числовое значение величины Gc в предыдущую формулу, получим

кмоль/ч.

кмоль/ч.

Расчетные данные по количеству и составу сырья приведены в таблице 3.5.

Таблица 3.5 – Количество и состав сырья

| Компонент | Мольная доля | Количество  , кмоль / ч , кмоль / ч

|

| 0,1163 | 75,05 |

| 0,3511 | 226,56 |

| 0,5326 | 343,68 |

| Сумма | 1,0000 | 645,29 |

Количество водородсодержащего газа

, (3.20)

, (3.20)

где nг – кратность циркуляции газа, м3/м3;  – плотность сырья в жидком виде (при н.у.), кг/м3.

– плотность сырья в жидком виде (при н.у.), кг/м3.

Плотность сырья

, (3.21)

, (3.21)

кг/м3.

кг/м3.

Подставив в формулу (3.20) числовые значения величин, найдем

м3/ч.

м3/ч.

Количество циркулирующего газа равно

; (3.22)

; (3.22)

кмоль/ч.

кмоль/ч.

Данные по определению состава циркулирующего газа приведены в таблице 3.6.

Таблица 3.6 – Состав циркулирующего газа

| Компонент | Молекулярная масса Мi | Содержание y'гi, мол. доли |

| Количество

,кмоль/ч ,кмоль/ч

|

| Н2 | 2 | 0,86 | 1,72 | 5793,92 |

| СН4 | 16 | 0,04 | 0,64 | 269,48 |

| С2Н6 | 30 | 0,05 | 1,50 | 336,86 |

| С3Н8 | 44 | 0,03 | 1,32 | 202,11 |

| С4Н10 | 58 | 0,01 | 0,58 | 67,37 |

| С5Н12 | 72 | 0,01 | 0,72 | 67,37 |

| Сумма | – | 1,00 |

| 6737,12 |

Общее количество парафиновых углеводородов в циркулирующем газе

6737,12 - 5793,92 = 943,20 кмоль/ч.

Данные расчета по определению состава смеси сырья и ВСГ и парциальные давления ее компонентов приведены в таблице 3.7.

Количество катализатора, необходимое для проведения реакции:

; (3.23)

; (3.23)

м3.

м3.

Насыпная масса алюмоплатинового катализатора равна  кг/м3. Приняв насыпную массу катализатора

кг/м3. Приняв насыпную массу катализатора  кг/м3, найдём количество катализатора:

кг/м3, найдём количество катализатора:

; (2.24)

; (2.24)

кг.

кг.

Таблица 3.7 – Парциальные давления компонентов смеси сырья и циркулирующего ВСГ

| Компоненты | Количество n3i, кмоль/ч | Содержание  , мольн. доли , мольн. доли

| Парциальное давление  Па Па

|

| 75,05 | 0,0102 | 34870,94 |

| 226,56 | 0,0307 | 105264,68 |

| 343,68 | 0,0465 | 159679,56 |

| H2 | 5793,92 | 0,7848 | 2691958,94 |

* *

| 943,20 | 0,1278 | 438225,88 |

| Сумма | 7382,41 | 1,0000 | 3430000,00 |

* Здесь и далее звездочкой обозначены парафиновые углеводороды циркулирующего водородсодержащего газа.

Примем число реакторов nр= 3. Катализатор между реакторами распределяют в отношении 1:2:4. Общее количество катализатора первоначально распределим между тремя реакторами в указанном отношении (таблица 3.8). Последующим расчётом уточним распределение катализатора между реакторами.

Таблица 3.8 – Предварительное распределение катализатора по реакторам

| Номер реактора | Количество катализатора | |

| vкi, м3 | Gкi, кг | |

| 1 | 7,19 | 4311,76 |

| 2 | 14,37 | 8623,51 |

| 3 | 28,74 | 17247,03 |

| Сумма | 50,30 | 30182,30 |

Расчет первого реактора

Основные размеры реактора

Диаметр реактора рассчитаем так, чтобы перепад давления  в слое катализатора не превышал допустимого значения [

в слое катализатора не превышал допустимого значения [  ].

].

На современных установках применяют реакторы с радиальным вводом сырья (рисунок 10).

1– корпус; 2 – катализатор; 3 – перфорированный стакан с сеткой; 4 – сетка; 5 – шарики фарфоровые; 6 – штуцер для эжекции газов; 7 – перфорированная труба; 8 – штуцер для ввода сырья; 9 – штуцер для выхода продуктов реакции; 10 – футеровка

Рисунок 10 – Схема к расчету основных размеров реактора

Величина [  ] принимается:

] принимается:

, (3.49)

, (3.49)

где 0,5 – доля гидравлического сопротивления слоя в общем гидравлическом сопротивлении реактора;  количество реакторов.

количество реакторов.

Па.

Па.

Последующим расчётом принятое значение должно быть подтверждено.

Для расчёта величины  используют формулу

используют формулу

, (3.50)

, (3.50)

где  – потери напора на 1 м высоты (толщины) слоя катализатора в реакторе, Па/м ; l – порозность слоя;

– потери напора на 1 м высоты (толщины) слоя катализатора в реакторе, Па/м ; l – порозность слоя;  – скорость фильтрования, м/с;

– скорость фильтрования, м/с;  – плотность газов, кг/м3;

– плотность газов, кг/м3;  – кинематическая вязкость, м2/с; dэ - эквивалентный диаметр частиц катализатора, м.

– кинематическая вязкость, м2/с; dэ - эквивалентный диаметр частиц катализатора, м.

Порозность слоя катализатора при допущении упорядоченного расположения частиц катализатора

, (3.51)

, (3.51)

где  – объём шара, эквивалентный объёму частиц катализатора цилиндрической формы, м3;

– объём шара, эквивалентный объёму частиц катализатора цилиндрической формы, м3;  – объём куба, описанного вокруг шара, м3.

– объём куба, описанного вокруг шара, м3.

Цилиндрические частицы алюмоплатинового катализатора риформинга имеют диаметр 2 – 3 мм и высоту 4 – 5 мм. Если принять диаметр цилиндрика равным d = 0,003 м и высоту Н = 0,005 м, то

; (3.52)

; (3.52)

м3.

м3.

Сторона куба, описанного вокруг шара, равна эквивалентному dэ диаметру этого шара:

; (3.53)

; (3.53)

м.

м.

Таблица 3.19 – Гидравлическое сопротивление промышленных реакторов

| Установка | Гидравлическое сопротивление реакторов, 106 Па |

| Каталитического риформинга | 0,435 |

| Комбинированная установка – секция риформинга | 0,520 |

| Укрупнённая установка – секция риформинга | 0,158 |

Числовое значение порозности при  .

.

.

.

Скорость радиального фильтрования газовой смеси в наиболее узком сечении у сетки трубы

, (3.54)

, (3.54)

где  – объём газов, проходящих через свободное сечение реактора; Fс – площадь сетки у трубы (рисунок), м2.

– объём газов, проходящих через свободное сечение реактора; Fс – площадь сетки у трубы (рисунок), м2.

, (3.55)

, (3.55)

где G – количество газовой смеси в реакторе, кг/ч ; Тср1 – средняя температура в реакторе, К; Z=1 – коэффициент сжимаемости газа, значительно разбавленного водородом; Мср. – средняя молекулярная масса газовой смеси;  – среднее давление в реакторе, Па.

– среднее давление в реакторе, Па.

Средняя температура в реакторе

, (3.56)

, (3.56)

К.

К.

Среднее давление в реакторе

; (3.57)

; (3.57)

Па.

Па.

Тогда

м3/с.

м3/с.

Площадь сетки у трубы

, (3.58)

, (3.58)

где Dc - диаметр сетки у трубы, м; Hc - высота сетки, м.

Примем диаметр реактора Dр1=2,0 м, диаметр сетки Dc = 0,5 м, тогда высота сетки

, (3.59)

, (3.59)

где  – высота слоя катализатора в реакторе, м.

– высота слоя катализатора в реакторе, м.

Высота слоя катализатора в стакане

, (3.60)

, (3.60)

где F – площадь кольцевого сечения между стаканами, м.

Площадь кольцевого сечения между стаканами

; (3.61)

; (3.61)

м2.

м2.

Тогда

;

;

м,

м,

а площадь сетки у трубы

Fc = 3,14×0,5×2,39 = 3,75 м2.

Подставив числовые значения величин в формулу для расчёта скорости фильтрации, получим

м/с.

м/с.

Плотность газовой смеси на выходе из реактора

, (3.62)

, (3.62)

где  – плотность компонентов газовой смеси, кг/м3;

– плотность компонентов газовой смеси, кг/м3;  – содержание компонентов в газовой смеси, масс. доли.

– содержание компонентов в газовой смеси, масс. доли.

Плотность компонентов газовой смеси при средней температуре Тср.1 = 774,88 К в реакторе

, (3.63)

, (3.63)

где Мi – средние молекулярные массы компонентов.

Результаты расчёта плотности даны в таблице 3.20.

Таблица 3.20 – Расчёт плотности газовой смеси

| Компонент | Содержание  , мольн. доли , мольн. доли

| Плотность  , кг/м3 , кг/м3

|  , кг/м3 , кг/м3

|

| Н2 | 0,7880 | 1,0758 | 0,8477 |

| СН4 | 0,0369 | 8,6065 | 0,3176 |

| С2Н6 | 0,0455 | 16,1372 | 0,7349 |

| С3Н8 | 0,0283 | 23,6679 | 0,6692 |

| С4Н10 | 0,0110 | 31,1985 | 0,3435 |

| С5Н12 | 0,0110 | 38,7292 | 0,4264 |

| 0,0278 | 59,0174 | 1,6423 |

| 0,0094 | 62,2448 | 0,5850 |

| 0,0421 | 63,3206 | 2,6636 |

| Сумма | 1,0000 | - | 8,2302 |

Кинематическая вязкость газовой смеси вычисляется по формуле Манна

, (3.64)

, (3.64)

где  – содержание компонентов и газовой смеси, покидающей реактор, мольн. доли;

– содержание компонентов и газовой смеси, покидающей реактор, мольн. доли;  – кинематическая вязкость компонентов при средней температуре в реакторе, м/с2.

– кинематическая вязкость компонентов при средней температуре в реакторе, м/с2.

Кинематическая вязкость углеводородов при температуре

, (3.65)

, (3.65)

где  – динамическая вязкость, Па×c;

– динамическая вязкость, Па×c;  – плотность углеводородов, кг/м3.

– плотность углеводородов, кг/м3.

Для расчёта динамической вязкости газов используем формулу

(3.66)

(3.66)

где  вязкость при температуре кипения;

вязкость при температуре кипения;  постоянная Сатерленда.

постоянная Сатерленда.

Постоянную Сатерленда рассчитаем по формуле

(3.67)

(3.67)

Вязкость при температуре кипения рассчитаем по формуле Мейсснера:

, (3.68)

, (3.68)

где  число атомов в молекуле газа.

число атомов в молекуле газа.

Температуру кипения компонентов ВСГ определим по [10]. Для определения средней температуры кипения ароматических, нафтеновых и парафиновых углеводородов воспользуемся номограммой (рисунок 11), зная молекулярную массу и  .

.

Среднее число атомов в молекуле газа для ароматических, нафтеновых и парафиновых углеводородов определим, зная среднюю молекулярную массу углеводородов и их структурные формулы, т.к. под средней молекулярной массой подразумевается молекулярная масса гипотетического углеводорода, имеющего усреднённые значения элементного состава, температуры кипения и плотности. Например, ароматические углеводороды  в первом реакторе имеют среднюю молекулярную массу 109,72. Значит,

в первом реакторе имеют среднюю молекулярную массу 109,72. Значит,

Следовательно, структурная формула усреднённого ароматического углеводорода  , т.е.

, т.е.

.

.

Аналогично определяется и число атомов усреднённых нафтенового и парафинового углеводородов.

Далее необходимо учесть повышенное давление в реакторе. Для этого воспользуемся формулой Гарднера

, (3.69)

, (3.69)

где  плотность газа, г/см3;

плотность газа, г/см3;  поправка, см3/г.

поправка, см3/г.

. (3.70)

. (3.70)

Рисунок 11 – Номограмма для определения характеристик топлива по двум заданным параметрам

Результаты расчётов динамической вязкости компонентов реакционной смеси представлены в таблице 3.21.

Таблица 3.21 - Расчёт динамической вязкости

| Компоненты |

| С | m |  , Па·с , Па·с

|  , Па·с , Па·с

| b |  , Па·с , Па·с

|

| Н2 | 20,23 | 29,74 | 2 | 1,09·10-6 | 1,60·10-5 | 1,41·10-12 | 1,60·10-5 |

| СН4 | 111,51 | 163,92 | 5 | 4,08·10-6 | 2,19·10-5 | 1,34·10-12 | 2,19·10-5 |

| С2Н6 | 184,37 | 271,02 | 8 | 5,64·10-6 | 2,12·10-5 | 1,09·10-12 | 2,12·10-5 |

| С3Н8 | 230,93 | 339,47 | 11 | 6,41·10-6 | 2,02·10-5 | 9,20·10-13 | 2,02·10-5 |

| С4Н10 | 272,50 | 400,58 | 14 | 7,01·10-6 | 1,92·10-5 | 8,01·10-13 | 1,92·10-5 |

| С5Н12 | 300,85 | 442,25 | 17 | 7,33·10-6 | 1,85·10-5 | 7,16·10-13 | 1,85·10-5 |

| 373,00 | 548,31 | 18 | 9,07·10-6 | 1,89·10-5 | 6,65·10-13 | 1,89·10-5 |

| 403,00 | 592,41 | 24 | 8,81·10-6 | 1,71·10-5 | 5,65·10-13 | 1,71·10-5 |

| 402,00 | 590,94 | 26 | 8,59·10-6 | 1,67·10-5 | 5,43·10-13 | 1,67·10-5 |

Расчёт кинематической вязкости смеси представлен в таблице 3.22.

Кинематическая вязкость газовой смеси, согласно формуле Манна и данным таблицы 3.22, равна

.

.

Таблица 3.22 - Расчёт кинематической вязкости

| Компонент | Мольная доля  , ,

|  , ,  м2/с м2/с

|  , с/м2 , с/м2

|

| Н2 | 0,7880 | 14,89 | 52935,54 |

| СН4 | 0,0369 | 2,55 | 14495,39 |

| С2Н6 | 0,0455 | 1,31 | 34703,43 |

| С3Н8 | 0,0283 | 0,85 | 33203,06 |

| С4Н10 | 0,0110 | 0,62 | 17852,01 |

| С5Н12 | 0,0110 | 0,48 | 23037,38 |

| 0,0278 | 0,32 | 86848,09 |

| 0,0094 | 0,27 | 34206,48 |

| 0,0421 | 0,26 | 159429,21 |

| Сумма | 1,0000 | – | 456710,59 |

Подставив в формулу для расчета потери напора числовые значения величин, получим

Толщина слоя катализатора в стакане

м.

м.

Потеря напора в слое катализатора

= 18743,89 ∙ 1,38 = 25866,57 Па.

= 18743,89 ∙ 1,38 = 25866,57 Па.

Полученная числовая величина  = 25866,57 Па не превышает [

= 25866,57 Па не превышает [  ] = 72 500 Па. При получении

] = 72 500 Па. При получении  > [

> [  ] необходимо уменьшить толщину слоя катализатора, что достигается уменьшением диаметра Dpl аппарата.

] необходимо уменьшить толщину слоя катализатора, что достигается уменьшением диаметра Dpl аппарата.

Полная высота реактора равна

Нп1 = Нсл.1 + 0,2 + DРl+ 0,225 + DРl + 0,425;

Нп1 =2,79 + 0,2 + 2,0 + 0,225 + 2,0 + 0,425=7,64 м.

Далее по аналогии производятся расчеты второго и третьего реакторов.

Варианты заданий для расчета процесса каталитического риформинга представлены в приложении Б.

СПИСОК ЛИТЕРАТУРА

1 Танатаров М.А., Ахметшина М.Н., Фасхутдинов Р.А. и др. Технологические расчеты установок переработки нефти: учеб. пособие для вузов. – М.: Химия, 1987. – 352 с.

2 Галимов Ж.Ф., Газизов М.Х. Расчеты реакторов и регенераторов установок каталитического крекинга: учеб. пособие. – Уфа: Издательство УГНТУ, 2003. – 51 с.

3 Сарданашвили А. Г., Львова А. И. Примеры и задачи по технологии переработки нефти и газа.-2-е изд. - М.: Химия, 1980. – 256 с.

4 Новый справочник химика и технолога. Сырье и продукты промышленности неорганических и органических веществ. Т. 5. Ч. 1. – СПб.: Профессионал, 2003. – 988 с.

5 Кузнецов А.А., Кагерманов С.М. и др. Расчеты процессов и аппаратов нефтеперерабатывающей промышленности. – Л.: Химия, 1974. – 343 с.

6 Дубовкин Н.Ф. Справочник по теплофизическим свойствам углеводородных топлив и их продуктов сгорания. – М.-Л.: Госэнергоиздат, 1962. – 288 с.

7 Флореа О., Смигельский О. Расчеты по процессам и аппаратам химической технологии. – М.: Химия, 1971. – 448 с.

8 Бондаренко Б.И. Установки каталитического крекинга. – М.: Государственное научно-техническое издательство нефтяной и горно-топливной литературы, 1958. – 304с.

9 Ахметов С.А. и др. Технология и оборудование процессов переработки нефти и газа: учеб. пособие / С.А. Ахметов, Т.П. Сериков, И.Р. Кузеев, М.И. Баязитов; под ред. С.А. Ахметова. – СПб.: Недра, 2006. – 868 с.

10 Варгафтик Н.Б. Справочник по теплофизическим свойствам газов и жидкостей. – М.: ГРФМЛ, 1972. – 720 с.

11 Ахметов С.А. Технология глубокой переработки нефти и газа. – Уфа: Гилем, 2002. – 672 с.

12 Смидович Е. В. Технология переработки нефти и газа. Ч.2. - М.: Химия, 1980.

13 Жирнов Б.С., Евдокимова Н.Г. Первичная переработка нефти: учеб. пособие для вузов. – Уфа: УГНТУ, 2005. – 167 с.

14 Евдокимова Н.Г., Кортянович К.В., Будник В.А. Альбом технологических схем процессов переработки углеводородного сырья. – Уфа: УГНТУ, 2006. – 59 с.

15 Потехин В.М., Потехин В.В. Основы теории химических процессов технологии органических веществ и нефтепереработки: учебник для вузов. – СПб.: Химиздат, 2005. – 912 с.

16 Технологический регламент установки ГО-2, цеха № 9, НПЗ, ОАО «Салаватнефтеоргсинтез».

ПРИЛОЖЕНИЕ А

Таблица А.1 – Варианты заданий для расчета процесса каталитического крекинга

| Вариант | Производительность установки по сырью, тыс. т/год | Температура в регенераторе, °С | Параметры работы реактора | |

| Температура в слое, °С | Продолжительность пребывания кокса в реакторе, мин | |||

| 1 | 800 | 600 | 530 | 6 |

| 2 | 600 | 620 | 490 | 4 |

| 3 | 700 | 630 | 500 | 5 |

| 4 | 800 | 650 | 510 | 6 |

| 5 | 900 | 650 | 515 | 7 |

| 6 | 650 | 600 | 520 | 8 |

| 7 | 660 | 620 | 530 | 4 |

| 8 | 680 | 630 | 540 | 5 |

| 9 | 710 | 650 | 550 | 6 |

| 10 | 720 | 650 | 510 | 7 |

| 11 | 740 | 640 | 520 | 8 |

| 12 | 760 | 600 | 500 | 4 |

| 13 | 800 | 620 | 515 | 5 |

| 14 | 820 | 630 | 520 | 6 |

| 15 | 830 | 650 | 530 | 7 |

| 16 | 650 | 650 | 520 | 8 |

| 17 | 660 | 640 | 510 | 4 |

| 18 | 680 | 600 | 535 | 5 |

| 19 | 710 | 620 | 500 | 6 |

| 20 | 720 | 630 | 480 | 7 |

| 21 | 740 | 650 | 490 | 8 |

| 22 | 760 | 650 | 500 | 4 |

| 23 | 800 | 640 | 510 | 5 |

| 24 | 820 | 600 | 520 | 6 |

| 25 | 830 | 620 | 530 | 7 |

| 26 | 550 | 630 | 540 | 8 |

| 27 | 600 | 650 | 520 | 4 |

| 28 | 650 | 650 | 530 | 5 |

| 29 | 700 | 640 | 510 | 6 |

| 30 | 750 | 600 | 530 | 7 |

Продолжение приложения А

Таблица А.2 – Варианты заданий для расчета процесса гидроочистки

| Вариант | Производи-тельность, тыс. т/год | Объемная скорость подачи сырья, нм3/м3 | Кратность циркуляции ВСГ к сырью, м3 /м3 | Средняя температура в реакторе, оС | Давление в реакторе, МПа |

| 1 | 800 | 2,3 | 200 | 300 | 3,1 |

| 2 | 820 | 2,1 | 240 | 290 | 3,0 |

| 3 | 900 | 2,2 | 250 | 295 | 2,9 |

| 4 | 700 | 2,4 | 270 | 305 | 4,0 |

| 5 | 830 | 2,0 | 280 | 285 | 3,5 |

| 6 | 720 | 2,1 | 290 | 295 | 3,6 |

| 7 | 770 | 2,2 | 300 | 310 | 4,1 |

| 8 | 890 | 2,3 | 340 | 305 | 2,8 |

| 9 | 834 | 2,4 | 350 | 300 | 3,3 |

| 10 | 717 | 2,5 | 400 | 290 | 3,4 |

| 11 | 788 | 2,0 | 420 | 295 | 3,7 |

| 12 | 844 | 2,1 | 460 | 305 | 4,0 |

| 13 | 850 | 2,2 | 470 | 285 | 3,2 |

| 14 | 750 | 2,3 | 410 | 295 | 3,9 |

| 15 | 600 | 2,3 | 420 | 310 | 3,0 |

| 16 | 660 | 2,4 | 430 | 305 | 3,1 |

| 17 | 860 | 2,3 | 470 | 300 | 3,0 |

| 18 | 875 | 2,2 | 500 | 290 | 2,9 |

| 19 | 880 | 2,4 | 480 | 295 | 4,0 |

| 20 | 885 | 2,5 | 490 | 305 | 3,5 |

| 21 | 900 | 2,1 | 550 | 285 | 3,6 |

| 22 | 732 | 2,2 | 340 | 295 | 4,1 |

| 23 | 748 | 2,3 | 350 | 310 | 2,8 |

| 24 | 757 | 2,0 | 360 | 305 | 3,3 |

| 25 | 760 | 2,1 | 370 | 295 | 3,4 |

| 26 | 763 | 2,2 | 380 | 290 | 3,7 |

| 27 | 770 | 2,3 | 390 | 310 | 4,0 |

| 28 | 782 | 2,4 | 395 | 305 | 3,2 |

| 29 | 791 | 2,5 | 400 | 285 | 3,9 |

| 30 | 834 | 2,3 | 520 | 295 | 3,0 |

ПРИЛОЖЕНИЕ Б

Примерные задания на курсовое проектирование процесса каталитического риформинга

В качестве сырья применяются бензиновые фракции 85 – 180˚С .

В таблице Б.1 представлены основные показатели качества бензиновых фракций следующих нефтей:

1- киркукской;

2- ромашкинской;

3- ухтинской;

4- самотлорской;

5- нижневартовской;

6- смеси шаимской и грозненской.

Таблица Б.1 – Показатели качества сырья процесса каталитического риформинга

| Показатель | 1 | 2 | 3 | 4 | 5 | 6 |

| Плотность, кг/м3 | 744 | 742 | 742 | 751 | 753 | 746 |

| Фракционный состав (объёмный), ˚С | ||||||

| 10 % | 115 | 109 | 102 | 115 | 112 | 103 |

| 50 % | 133 | 128 | 124 | 131 | 133 | 116 |

| 90 % | 160 | 155 | 158 | 158 | 166 | 153 |

| Углеводородный состав, %масс. | ||||||

| ароматические | 14 | 12 | 9 | 13 | 11 | 11 |

| нафтеновые | 20 | 28 | 31 | 28 | 35 | 38 |

| парафиновые | 66 | 60 | 60 | 59 | 54 | 51 |

Продолжение приложения Б

Таблица Б.2 – Варианты заданий для расчета процесса каталитического риформинга

| Вариант | Нефть | Производительность, тыс. т/год | Начальная температура процесса, оС | Кратность циркуляции ВСГ к сырью, м3 /м3 | Давление в реакторе, МПа |

| 1 | 1 | 620 | 482 | 1500 | 2,3 |

| 2 | 2 | 650 | 490 | 1600 | 3,2 |

| 3 | 3 | 670 | 490 | 1600 | 3,1 |

| 4 | 4 | 300 | 490 | 1500 | 3,0 |

| 5 | 5 | 600 | 480 | 1500 | 2,0 |

| 6 | 6 | 1000 | 500 | 1700 | 4,0 |

| 7 | 1 | 710 | 483 | 1600 | 2,6 |

| 8 | 2 | 782 | 485 | 1580 | 2,5 |

| 9 | 3 | 590 | 495 | 1700 | 3,6 |

| 10 | 4 | 630 | 488 | 1580 | 2,7 |

| 11 | 5 | 300 | 480 | 1500 | 2,1 |

| 12 | 6 | 850 | 498 | 1700 | 3,8 |

| 13 | 1 | 700 | 484 | 1550 | 2,5 |

| 14 | 2 | 300 | 486 | 1570 | 2,7 |

| 15 | 3 | 620 | 500 | 1700 | 3,9 |

| 16 | 4 | 100 | 492 | 1700 | 3,5 |

| 17 | 5 | 670 | 480 | 1520 | 2,2 |

| 18 | 6 | 1000 | 491 | 1600 | 3,0 |

| 19 | 1 | 730 | 481 | 1550 | 2,2 |

| 20 | 2 | 650 | 487 | 1580 | 2,8 |

| 21 | 3 | 300 | 491 | 1610 | 3,2 |

| 22 | 4 | 782 | 492 | 1700 | 3,5 |

| 23 | 5 | 590 | 480 | 1500 | 2,0 |

| 24 | 6 | 630 | 497 | 1600 | 3,7 |

| 25 | 1 | 750 | 481 | 1550 | 2,2 |

| 26 | 2 | 1000 | 488 | 1610 | 3,1 |

| 27 | 3 | 700 | 500 | 1700 | 3,8 |

| 28 | 4 | 300 | 490 | 1600 | 3,4 |

| 29 | 5 | 620 | 480 | 1550 | 2,2 |

| 30 | 6 | 750 | 492 | 1600 | 3,4 |

СОДЕРЖАНИЕ

| ВВЕДЕНИЕ | 1 | |

| 1 | Каталитический крекинг | 2 |

| 2 | Гидроочистка нефтяных фракций | 19 |

| 3 | Каталитический риформинг | 32 |

| Список литературы | 59 | |

| Приложение А | 60 | |

| Приложение Б | 62 |

Редактор Л.А. Маркешина

Подписано в печать 23.09.11. Бумага офсетная. Формат 60х84 1/16.

Гарнитура «Таймс». Печать трафаретная. Усл. печ. л. 4,1. Уч.-изд. л. 3,7.

Тираж 60. Заказ .

Издательство Уфимского государственного нефтяного технического университета

Адрес издательства:

450062, Республика Башкортостан, г. Уфа, ул. Космонавтов, 1

Филиал УГНТУ в г. Салавате

Кафедра химико-технологических процессов

Дата: 2019-02-25, просмотров: 570.