Учебно-методическое пособие для студентов специальности 240403 «Химическая технология природных энергоносителей и углеродных материалов»

Часть 2

КАТАЛИТИЧЕСКИЕ ПРОЦЕССЫ

Уфа

2011

Учебно-методическое пособие предназначено для студентов специальности 240403 «Химическая технология природных энергоносителей и углеродных материалов» для выполнения практических работ по курсу «Химическая технология топлив и углеродных материалов», а также для расчетов курсовых и выпускных квалификационных работ. Пособие содержит расчеты реакторов установок каталитической переработки нефти, краткий теоретический материал по каталитическим процессам переработки нефтяных фракций, примеры расчетов химических реакторов таких технологических процессов, как каталитический крекинг, гидроочистка нефтяных фракций, каталитический риформинг.

Составители: Евдокимова Н.Г. , доц., канд. техн. наук

Александрова К.В., доц., канд. техн. наук

Хасанов Р.Г. , доц., канд. техн. наук

Грызина Е.В., ассистент.

Рецензенты: Жирнов Б.С., проф., д-р техн. наук

Ситдикова А.В., канд. техн. наук, заведующий

лабораторией каталитических процессов НТЦ ОАО «Салаватнефтеоргсинтез»

© Уфимский государственный нефтяной технический университет, 2011

ВВЕДЕНИЕ

В связи с увеличением глубины переработки нефти и возросшей долей переработки сернистых и высокосернистых нефтей все большее значение приобретают вторичные, особенно каталитические процессы. Модернизация и реконструкция действующих нефтеперерабатывающих заводов, которые требуют строительства новых мощностей по углублению переработки нефти и повышению качества нефтепродуктов, являются основным направлением развития отечественной нефтепереработки.

В России объем производства моторных топлив (автомобильного бензина, дизельного топлива, авиакеросина) планируется увеличить до 115 - 135 млн т в 2020 году, а выход светлых нефтепродуктов - с 54 % в 2002 году до 66 - 68 % в 2020 году. В настоящее время техническая политика всех нефтяных компаний России направлена на организацию промышленного производства современных топлив, отвечающих требованиям Евро-4 и Евро-5.

Радикальное улучшение экологических характеристик основных видов топлив и повышение их конкурентоспособности является важной проблемой нефтеперерабатывающей промышленности. Это требует освоения новых технологий, позволяющих получать топлива с минимальным содержанием серы, ароматических углеводородов и других нежелательных компонентов. Производство топлив, отвечающих современным требованиям, невозможно без применения таких процессов, как каталитический крекинг, каталитический риформинг, гидроочистка, алкилирование и изомеризация.

Каталитический крекинг

Технология процесса

Процесс каталитического крекинга является одним из наиболее распространенных крупнотоннажных процессов углубленной переработки нефти и в значительной мере определяет технико-экономические показатели современных и перспективных НПЗ топливного профиля.

В связи с развитием нефтехимического синтеза процесс каталитического крекинга может быть использован не только для производства топлив, но и для получения химического сырья – ароматических углеводородов, газообразных олефинов, сырья для производства сажи.

Основное целевое назначение каталитического крекинга – производство с максимально высоким выходом (до 50 % и более) высокооктанового бензина и ценных, сжиженных газов – сырья для последующих производств высокооктановых компонентов бензинов изомерного строения: алкилата и метилтретбутилового эфира, а также сырья для нефтехимических производств. Получающийся в процессе каталитического крекинга легкий газойль используется обычно как компонент дизельного топлива, а тяжелый газойль с высоким содержанием полициклической ароматики – как сырье для производства технического углерода или высококачественного кокса.

Основным сырьем промышленных установок каталитического крекинга являются прямогонные атмосферные и вакуумные дистилляты первичной перегонки нефти широкого фракционного состава (350-500 °С). В настоящее время в традиционное сырье каталитического крекинга вовлекаются глубоковакуумные дистилляты с к.к. 600-620 оС, дистилляты коксования, деасфальтизаты, мазуты.

Каталитический крекинг – типичный пример гетерогенного катализа. Реакции протекают на границе двух фаз: твердой (катализатор) и газовой или жидкой (сырье). Поэтому решающее значение имеют структура и поверхность катализатора. Реакции каталитического крекинга протекают в основном на поверхности катализатора. Направление реакций зависит от свойств катализатора, вида сырья и параметров процесса. В результате крекинга на катализаторе отлагается кокс, поэтому важной особенностью этого процесса является необходимость регенерации катализатора (выжигание кокса) [15].

Основными параметрами процесса каталитического крекинга являются температура, давление, объемная скорость подачи сырья, кратность циркуляции катализатора, глубина превращения сырья. Каталитический крекинг на установках всех типов протекает при температуре 470-550 °C, давлении в отстойной зоне реактора до 0,27 МПа, объемной скорости в лифт-реакторах: 80-120 м3/м3 сырья; в системах с кипящим слоем: 1-30 м3/м3 сырья.

Основные достоинства каталитического крекинга лифт-реакторного типа (ККФ): низкое давление процесса; простота аппаратурного оформления; наличие значительных ресурсов сырья (от керосино-газойлевых фракций до гудрона); высокий выход ценных продуктов (до 90 % - высокооктановый бензин, легкий газойль КК – компонент ДТ, сжиженные газы – сырье МТБЭ, алкилирования, тяжелый газойль КК – сырье для производства технического углерода, коксов); возможность повышения производительности установки и ее комбинирование с другими процессами; удовлетворительное решение проблем безостаточной переработки углеводородного сырья и охраны окружающей среды; высокое качество продуктов по сравнению с КК; практическое отсутствие сухих газов и промежуточных продуктов уплотнения, меньше выход непредельных углеводородов, больше выход изопарафиновых и ароматических соединений и кокса, бедного водородом.

Можно выделить основные направления совершенствования КК: создание специальных термопаростойких и устойчивых к отравлению катализаторов с пассивирующими добавками; создание катализаторов с пониженным газо- и коксообразованием, с высокой расщепляющей способностью по отношению к большим молекулам; использование технологических приемов для снижения выхода кокса (повышение средней температуры и понижение давления в лифт-реакторе, подготовка сырья); создание высокопроизводительных двухступенчатых регенераторов, оснащенных устройствами для снятия избыточного тепла; добавление к катализатору платины для организации выжига СО; очистка дымовых газов от оксидов серы и азота с помощью добавок для их связывания в регенераторе и скрубберной очистки; создание равномерного контактирования мелких капель сырья с частицами катализатора за счет диспергирующего агента и применения ультразвуковых форсунок для ввода сырья в нижнюю часть лифт-реактора.

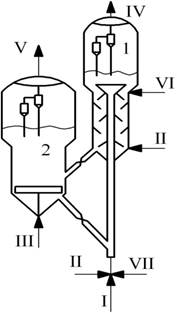

1 – реактор; 2 – регенератор; I – сырье; II – водяной пар; III – воздух; IV – продукты крекинга; V – дымовые газы; VI – шлам; VII – рециркулят

Рисунок 1 - Схема реакторного блока установки каталитического крекинга лифт-реакторного типа (Г-43-107)

Пример технологического расчёта процесса каталитического крекинга вакуумного газойля Г-43-107

Исходные данные для расчета:

– производительность установки по сырью  т/г;

т/г;

– время работы установки τр = 340 дней;

– кратность циркуляции катализатора Кц = 4,11;

– условное время контакта сырья с катализатором τ = 4 с;

– количество циркулирующего газойля хцг = 20 %;

– температура в реакторе t1 = 520 °С;

– температура в регенераторе t2 = 640 °С;

– давление в реакторе Ррк = 0,19 МПа;

– давление в регенераторе Ррг = 0,25 МПа.

Таблица 1.1 – Характеристика вакуумного газойля

| Показатель | Значение |

Относительная плотность,

| 0,899 |

| Средняя молекулярная масса, кг/кмоль | 353 |

| Коксуемость, % масс. | 0,064 |

Таблица 1.2 – Характеристика катализатора DSE-860P

| Показатель | Значение |

| Насыпная плотность, г/см3 | 0,91 |

| Удельная поверхность, м2/г | 259 |

| Средний эквивалентный диаметр, мкм | 73 |

| Конверсия, % масс. | 75,8 |

| Средний удельный расход катализатора, кг/т | 0,25 |

| Кажущаяся плотность катализатора ( γк), кг/м3 | 1350 |

Реакторно-регенераторный блок установки каталитического крекинга с микросферическим катализатором типа Г-43-107 состоит из реактора и регенератора (рисунок 1), причем в отличие от установок каталитического крекинга с движущимся или псевдоожиженным слоем катализатора в регенераторе установки данного типа нет системы отвода тепла, т. е. процесс крекинга, протекающий в данных аппаратах, относится к числу теплоуравновешенных. Поэтому расчеты, за исключением материального баланса реактора, начинаем с регенератора [2].

Дата: 2019-02-25, просмотров: 1408.