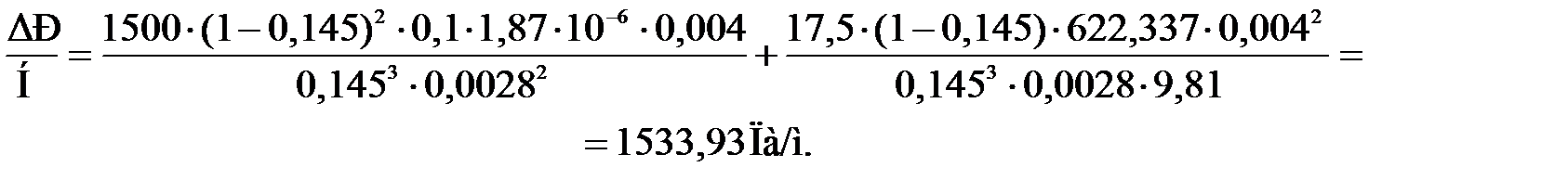

Потерю напора в слое катализатора вычисляют по формуле

, (2.22)

, (2.22)

где  – потеря напора на 1 м катализатора, Па/м; e – порозность слоя; m – динамическая вязкость смеси, (принимаем 1,87·10-6 Па·с); d – диаметр частиц катализатора, м; rг – плотность реакционной смеси, кг/м3; g – ускорение свободного падения, 9,81 м/с2.

– потеря напора на 1 м катализатора, Па/м; e – порозность слоя; m – динамическая вязкость смеси, (принимаем 1,87·10-6 Па·с); d – диаметр частиц катализатора, м; rг – плотность реакционной смеси, кг/м3; g – ускорение свободного падения, 9,81 м/с2.

Порозность слоя вычисляем по формуле

e =1 - r1к /r2к , (2.23)

где r1к – кажущаяся плотность катализатора, кг/м3; r2к – насыпная плотность катализатора, кг/м3.

e = 1- 1300/1520 = 0,145.

Для расчёта плотности реакционной смеси найдём среднюю плотность смеси ВСГ и жидких углеводородов в сырье реактора исходя из их массовых долей (таблица 2.8). Значение rг составит 622,337 кг/м3.

Таблица 2.8 – Расчёт плотности реакционной смеси

| Продукт | кг/ч | Массовые доли | Плотность относительная |

| Сырьё | 3877,379 | 0,998 | 623,5435 |

| ВСГ | 7,755 | 19,96·10-4 | 18,988 |

| Всего | 3885,134 | 1,000 | 622,337 |

Потеря напора на 1 м катализатора по формуле (2.22) составит

Общий перепад давления на выходе из реактора составит:

· НS=1533,93·6,211»0,01 МПа.

· НS=1533,93·6,211»0,01 МПа.

Величина перепада давления меньше допустимой 0,2 МПа. Таким образом, все параметры выбраны и рассчитаны верно. Давление на выходе из реактора (P2) составит

P2=P1-DP, (2.24)

P2=2,5-0,01=2,49 МПа.

3 Расчет процесса синтеза МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА (МТБЭ) [14-18]

Первая промышленная установка синтеза МТБЭ производительностью 100 тыс. т/год по МТБЭ была пущена в 1973 г. в Италии. Затем аналогичные установки были введены в эксплуатацию в ФРГ в 1976 г. и США в 1980 г. С тех пор мировое производство МТБЭ непрерывно возрастало, особенно интенсивно в США, нефтепереработка которой характеризуется исключительно высокой насыщенностью процессами каталитического крекинга.

Производство МТБЭ в 1990 г. составило в мире 7,5 млн. т, в том числе в США - около 1,5 млн. т.

На данный момент его мировое производство составляет более 35 млн. т в год. МТБЭ характеризуется высокой детонационной стойкостью и имеет дорожное ОЧ = 108-110. Присутствие его в бензинах способствует снижению содержания оксидов углерода, углеводородов и циклических ароматических соединений в отработавших газах.

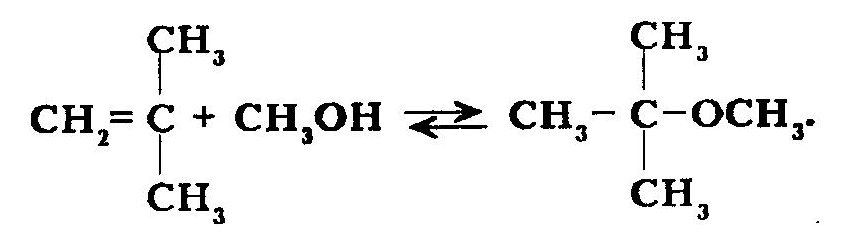

Основной реакцией процесса является присоединение изобутилена к метанолу по следующей реакции:

Важными оперативными параметрами, влияющими на материальный баланс процесса и качество продуктов О-алкилирования, являются: давление, температура, объемная скорость сырья, соотношение метанол:изобутен.

При жидкофазном О-алкилировании изменение давления не оказывает существенного влияния на процесс. Давление должно ненамного превышать упругость паров углеводородов сырья при температуре катализа. Обычно в реакторах с внутренней системой охлаждения при О-алкилировании метанола изобутиленом давление поддерживают 0,7-0,75 МПа.

При повышении температуры снижается вязкость метанола и углеводородов, и создаются условия более благоприятные для их контактирования и диспергирования. Это обусловливает большую скорость всех протекающих реакций. При этом снижаются затраты энергии, что улучшает экономические показатели процесса.

Однако чрезмерное повышение температуры интенсифицирует побочные реакции в большей степени, чем целевую реакцию. При этом снижается избирательность реакций О-алкилирования и ухудшается качество получаемого эфира.

Снижение температуры в определенных пределах оказывает благоприятное влияние на селективность реакций, выход и качество МТБЭ. Лимитирующим фактором при снижении температуры реакции является чрезмерное снижение скорости основной реакции.

На практике оптимальный интервал температур при О-алкилировании метанола изобутиленом составляет 60-70 °С.

Соотношение метанол:олефин является одним из важнейших параметров О-алкилирования. Избыток метанола интенсифицирует целевую и подавляет побочные реакции О-алкилирования. Чрезмерное повышение этого соотношения увеличивает капитальные и эксплуатационные затраты, поэтому поддерживать его выше 10:1 нерентабельно.

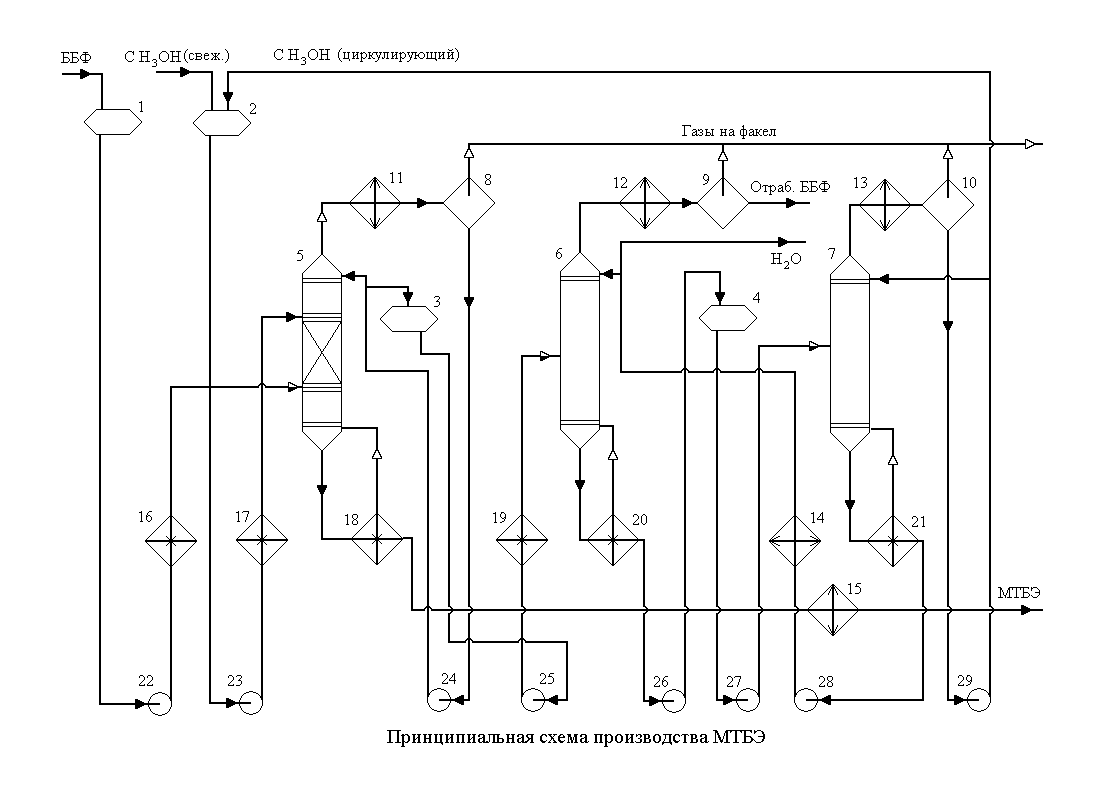

На рисунке 3.1 представлена принципиальная технологическая схема производства МТБЭ.

1, 2, 3, 4 – емкости; 5 – реактор; 6 – экстрактор; 7 - ректификационная колонна; 8, 9, 10 – сепараторы; 11, 12, 13 - конденсаторы-холодильники; 14 – 21 – теплообменники; 22-29 – насосы

Рисунок 3.1 – Принципиальная схема производства МТБЭ

Исходные данные

Принятые исходные данные для расчета реактора представлены в таблице 3.1, состав сырья (бутен-изобутиленовой фракции) - в таблице 3.2, варианты заданий для расчета реактора синтеза МТБЭ - в таблице 3.3.

Таблица 3.1 – Исходные данные для расчета реактора

| Параметр | Единица измерения | Значение |

| Температура процесса, t | °С | 70 |

| Давление процесса, Р | МПа | 0,75 |

| Количество дней работы установки | - | 330 |

| Производительность по МТБЭ, GМТБЭ | т/год | 50000 |

| Производительность по МТБЭ, GМТБЭ | кг/ч | 6313,1 |

| Конверсия изобутилена, ХИБ | доля масс. | 0,95 |

| Доля изобутилена на образование изооктилена, ХИБИО | доля масс. | 0,005 |

| Доля изобутилена на образование третбутанола, ХИБТБ | доля масс. | 0,005 |

| Соотношение метанол : изобутилен (мольное), К | - | 4 |

| Селективность процесса по изобутилену (на МТБЭ), S | - | 0,99 |

Таблица 3.2 – Состав БИФ (бутен-изобутеновой фракции)

| Компонент | % масс. |

| ∑C3 | 0,5 |

| Изобутан | 2 |

| Н-бутан | 12 |

| Бутен-1 + бутен-2 | 37 |

| Изобутилен | 48,4 |

| ∑C5 | 0,1 |

| Итого | 100 |

Дата: 2019-02-25, просмотров: 393.