Возможность изомеризации парафиновых углеводородов на хлориде алюминия была впервые обнаружена в 1933 г. К. Ненитцеску и А. Драганом. В 1935 г. Б.Л. Молдавский открыл возможность промотирования реакции изомеризации хлористым водородом, что предопределило практическое применение этой реакции. Ранние промышленные процессы изомеризации были предназначены для получения изобутана из н-бутана на хлористом алюминии при мягком температурном режиме (90-120 °С). Изобутан далее алкилировали бутиленами и в результате получали изооктан.

Целевым назначением процессов каталитической изомеризации в современной нефтепереработке является получение высокооктановых изокомпонентов автобензинов или сырья нефтехимии, прежде всего изопентана для синтеза изопренового каучука [10]. Высокая эффективность процессов изомериации зпаключается в том, что в качестве сырья используются низкооктановые компоненты нефти – фракции н.к.-62 °С и рафинаты каталитического риформинга, содержащие в основном н-пентан и н-гексан. Это сырье (а также фракции С5 и С6, получаемые с ГФУ) изомеризуется в среде водорода в присутствии бифункциональных катализаторов.

Нормальный пентан, который характеризуется октановым числом 62 (ИОЧ), превращается в изопентан, ИОЧ которого 92. В случае гексана изменение ИОЧ в результате изомеризации еще более значительно от 25 до, примерно, 75. Стандартная смесь, содержащая нормальные и изо-пентаны и гексаны, облагораживается в этом процессе (ИОЧ меняется от 73 до 91) [11].

Процессы изомеризации парафиновых углеводородов играют значительную роль в нефтеперерабатывающей и нефтехимической промышленности. Наличие установки изомеризации на НПЗ позволяет увеличить долю высокооктановых бензинов с 60 до 86%. Лёгкий изомеризат, с экологической точки зрения, гораздо менее вреден, чем ароматика и различного рода присадки, повышающие детонационную стойкость. Также наличие лёгких фракций в автобензинах определяет стабильную работу двигателей внутреннего сгорания на стадии пуска, особенно при пониженных температурах в зимних условиях эксплуатации.

Высокие детонационная стойкость и испаряемость продуктов изомеризации углеводородов С5 и С6 обусловливают их исключительную ценность в качестве низкокипящих высокооктановых компонентов неэтилированных автобензинов.

В настоящее время в России и за рубежом работает более 100 установок изомеризации парафиновых углеводородов с использованием различных бифункциональных катализаторов. В последние годы изомеризация легких бензиновых фракций становится по существу стратегическим «бензиновым» процессом, обеспечивающим октановые характеристики суммарного бензинового фонда [12].

Ввод в эксплуатацию установки изомеризации одновременно решает следующие задачи:

- снижение доли автомобильного бензина с низким октановым числом в «бензиновом пуле» с 41,7 до 9,8% масс.;

- снижение содержания бензола в тяжелом риформате до 1 % масс.;

- производство стабильного изомеризата с ОЧ=86 пунктов и использование его в качестве компонента автомобильных бензинов с улучшенными характеристиками;

- организация производства экологически чистых автобензинов по нормам Евро-4 и Евро-5 в объеме 90,2 % масс. [13].

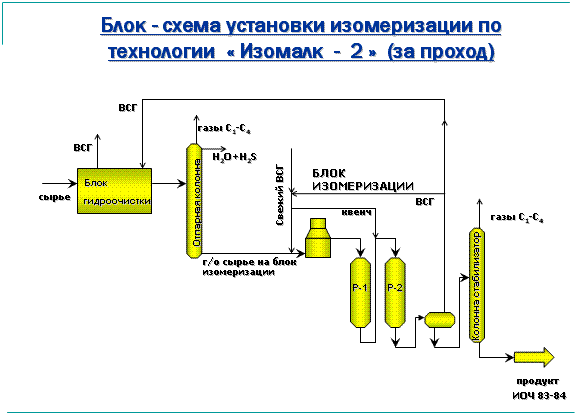

Рисунок 2.1 – Схема установки изомеризации «за проход»

Исходные данные

В таблице 2.1 представлены варианты исходных данных для расчета реактора изомеризации.

Таблица 2.1 – Варианты заданий для расчета реактора изомеризации

| Вариант | Производитель-ность установки, тыс.т/год | Время работы установки, дни | Массовый расход ВСГ, % масс. на сырье | Температура процесса, оС | Давление, МПа |

| 1 | 100 | 330 | 0,1 | 450 | 3,0 |

| 2 | 70 | 350 | 0,2 | 350 | 3,5 |

| 3 | 80 | 340 | 0,15 | 400 | 4,0 |

| 4 | 120 | 300 | 0,3 | 430 | 4,5 |

| 5 | 150 | 320 | 0,25 | 360 | 5,0 |

| 6 | 140 | 340 | 0,1 | 370 | 3,8 |

| 7 | 80 | 330 | 0,2 | 430 | 4,3 |

| 8 | 110 | 350 | 0,15 | 420 | 5,2 |

| 9 | 200 | 360 | 0,3 | 480 | 3,9 |

| 10 | 160 | 320 | 0,25 | 380 | 4,6 |

| 11 | 180 | 330 | 0,1 | 400 | 4,8 |

| 12 | 200 | 350 | 0,2 | 350 | 5,0 |

| 13 | 220 | 340 | 0,15 | 450 | 4,0 |

| 14 | 150 | 300 | 0,3 | 350 | 3,7 |

| 15 | 100 | 320 | 0,25 | 400 | 3,0 |

| 16 | 210 | 340 | 0,1 | 430 | 3,5 |

| 17 | 150 | 330 | 0,2 | 360 | 4,0 |

| 18 | 180 | 350 | 0,15 | 370 | 4,5 |

| 19 | 250 | 360 | 0,3 | 430 | 5,0 |

| 20 | 240 | 320 | 0,25 | 420 | 3,8 |

| 21 | 140 | 330 | 0,1 | 480 | 4,3 |

| 22 | 150 | 350 | 0,2 | 380 | 5,2 |

| 23 | 230 | 340 | 0,15 | 400 | 3,9 |

| 24 | 160 | 300 | 0,3 | 350 | 4,6 |

| 25 | 70 | 320 | 0,25 | 450 | 4,8 |

| 26 | 80 | 340 | 0,1 | 350 | 5,0 |

| 27 | 90 | 330 | 0,2 | 400 | 4,0 |

| 28 | 110 | 350 | 0,15 | 430 | 3,7 |

| 29 | 100 | 360 | 0,3 | 360 | 5,2 |

| 30 | 200 | 320 | 0,25 | 370 | 5,3 |

По данным об имеющимся сырье принимаем производительность установки 100 тыс. тонн в год. Сырьём является фракция нк-62оС каталитического риформинга (таблица 2.2). Число рабочих дней установки принимаем 300 дней в году.

Таблица 2.2 – Состав сырья блока изомеризации

| Сырьё | % масс. | кг/ч | т/сут | тыс. т/г |

| пропан | 0,904 | 125,556 | 3,013 | 0,904 |

| i-бутан | 6,024 | 836,667 | 20,08 | 6,024 |

| н-бутан | 14,971 | 2079,306 | 49,903 | 14,971 |

| i-пентан | 37,425 | 5197,917 | 124,75 | 37,425 |

| н-пентан | 25,265 | 3509,028 | 84,217 | 25,265 |

| 2,2-ДМБ | 1,497 | 207,917 | 4,99 | 1,497 |

| ц-пентан | 4,104 | 570 | 13,68 | 4,104 |

| i-гексаны | 5,083 | 705,972 | 16,943 | 5,083 |

| н-гексан | 1,762 | 244,722 | 5,873 | 1,762 |

| ц-гексан | 0,091 | 12,639 | 0,303 | 0,091 |

| бензол | 1,491 | 207,08333 | 4,97 | 1,491 |

| толуол | 0,992 | 137,778 | 3,3067 | 0,992 |

| С7+ | 0,391 | 54,306 | 1,3033 | 0,391 |

| Всего | 100 | 13888,889 | 333,333 | 100 |

2.2 Расчёт реактора изомеризации

По данным с существующих установок с использованием катализатора СИ-2 принимаем степень конверсии н-парафинов:

- н-пентана – 98,4%,

- н-гексана – 98,7%.

Также принимаем выход побочных продуктов в % масс. на продукт:

- углеводороды ниже С5 – 2,2%,

- углеводороды выше С6 – 1,3%,

- потери 0,004%.

Дата: 2019-02-25, просмотров: 514.